Introducción

En la actualidad, el mundo globalizado depende en gran medida de la electricidad, por ello se trabaja sistemáticamente en su desarrollo y su uso responsable. El mantenimiento sirve entonces, entre otros aspectos, a optimizar costos, aumentar la disponibilidad y confiabilidad operacional, optimizar el rendimiento y aumentar el período de vida útil de los activos [1]. Como parte del mantenimiento de los equipos la gestión de la lubricación permite garantizar la reducción de la fricción, el desgaste de las superficies, las fallas por lubricación, disminuir el consumo de energía y tributar al aumento de la seguridad de los trabajadores. Actualmente tiene total vigencia el estudio realizado por el Instituto Jost, que estima que las pérdidas por la gestión ineficaz de la lubricación constituyen el 1,60 % del Producto Interno Bruto (PIB) mundial [2]. El costo de la actividad de lubricación es un 3 % del costo de la actividad de mantenimiento, sin embargo, el 80 % de los fallos, pueden ser vinculados a una deficiente lubricación. Para revertir esta situación es importante realizar estudios de forma integral sobre el despliegue de la gestión de la lubricación [3].

En Cuba, la generación distribuida se logra mediante los grupos electrógenos (GE), que son equipos electromecánicos compuestos por dos sistemas fundamentales: el sistema motriz, que es un motor de combustión interna (MCI) y el sistema conducido, que es precisamente el generador y que en el caso particular del presente artículo, es un generador de corriente alterna [4]. La producción de la energía en grupos electrógenos generan sustancias tóxicas tales como: óxidos de nitrógeno, hollín, monóxido de carbono, hidrocarburos, compuestos de azufre y plomo que se incorporan al lubricante. Además, es importante controlar el destino final de los desechos de los procesos de lubricación y mantenimiento, evitando su vertido contaminante. En algunas industrias se reusar, por ejemplo: el empleo del aceite lubricante usado, en el proceso de combustión en la industria cementera, no implica un incremento de emisiones de CO2, NOx y SO2, las mismas son liberadas a la atmósfera bajo los criterios de sostenibilidad ambiental [5]. En uno de los emplazamientos evaluados la cantidad de lodo que genera la purificadora pone de manifiesto que cada purificadora de fuel oil en cada descarga libera aproximadamente 3,5 litros de lodo y esto lo hace cada 1 hora, la purificadora de aceite realiza 2 descargas de igual magnitud en 1 hora. Por tanto se puede afirmar que en 1 hora deben producirse aproximadamente 10,5 litros de lodo por HTU [6], esto es una cantidad considerable a tener en cuenta como posible contaminación de los suelos y agua.

En la Ley Del Medio Ambiente, Ley 81:1997 de Cuba, establece en el artículo 3 (Gaceta Oficial No. 7/1997 https://www.gacetaoficial.gob.cu/sites/default/files/extraordinaria_7_del_1997 0.pdf): es deber del Estado, los ciudadanos y la sociedad en general proteger el medio ambiente mediante: la lucha sistemática contra las causas que originan su deterioro. En los emplazamientos de grupos electrógenos se generan grandes volúmenes de aceite lubricantes usados contaminados con impurezas físicas o químicas y que no reúnen las condiciones óptimas para el cual fue producido inicialmente, los mismos son considerados residuos peligrosos [7]. Sin embargo, según la Estrategia Ambiental Nacional 2016-2020, los principales problemas ambientales que afectan al país son: la contaminación de los suelos y el agua, entre otros [8]. Por otra parte, siempre que se quiera reestructurar la gestión de lubricación en una organización, de forma que considere las mejores prácticas, se debe tomar como referencia un modelo de lubricación que integre la gestión de la lubricación, los lubricantes y los recursos humanos, de manera que permita identificar mediante estudios formalizados los aspectos positivos y negativos de las actividades que se realizan [8]. El aspecto más importante para garantizar la mejora continua de la gestión de lubricación es la capacitación a todos los niveles de los responsables del desarrollo de esta actividad. Diagnosticar las necesidades de capacitación de cada trabajador según su cargo, grupo de trabajo y entidad es la base para elaborar el plan de capacitación; el cual debe ser ejecutado y controlado [9]. Introducir los contenidos específicos de tribología e ingeniería de lubricación en las acciones de capacitación permite alcanzar resultados superiores en la lubricación de los activos y el desempeño de estos.

Por estudios anteriores se conoce la existencia de una gran cantidad de fallos y averías que vienen presentando los activos en las centrales eléctricas de fuel-oil de diferentes características en La Habana, y que además se desconoce el estado de la gestión de lubricación y los lubricantes, y cuáles son las prácticas inapropiadas de estas actividades, que influyen en el deficiente estado técnico de los activos [10]. Por lo cual se hace pertinente la gestión de la lubricación y los lubricantes, e identificar las mejores y peores prácticas de lubricación que se aplican. En el estudio que se presenta, los autores diseñaron una lista de chequeo para la evaluación de la gestión de la lubricación y los lubricantes que considera los criterios de los especialistas para la definición de las dimensiones y aspectos a evaluar. Se ampliaron los aspectos referidos a la gestión de los lubricantes usados, el almacenamiento y la aplicación de los lubricantes adaptados al sector a estudiar. Para el rediseño se empleó el método de expertos [7]. Se aplicó la herramienta de evaluación a dos centrales eléctricas fuel oil de La Habana, con características diferentes, lo que permitió identificar las deficiencias y aciertos fundamentales en cada entidad estudiada; así como diagnosticar la gestión de la lubricación y los lubricantes.

Materiales y métodos

Para realizar la evaluación de la gestión de la lubricación y los lubricantes hay un conjunto de labores que se deben realizar con la finalidad de que se realice una valoración integral y objetiva de la organización que se analiza. En la figura 1, aparecen las acciones más importantes.

La determinación del cumplimiento de las premisas es indispensable para poder realizar la evaluación. De forma general estas premisas a verificar son: contar con un personal calificado que realiza la actividad a evaluar, con la información necesaria en la entidad para ser valorada y con una dirección que conozca los beneficios de una apropiada gestión de la lubricación, lo que la involucra con mayor compromiso en las actividades de evaluación. Además, si se considera apropiado se pueden adicionar algunas de las premisas relacionadas con la lubricación que aparecen en la Resolución 66/2021 “Sistema de Gestión Integral de Mantenimiento Industrial”, artículo 6 (Gaceta Oficial de la República de Cuba 87/2021, https://www.gacetaoficial.gob.cu/sites/default/files/goc-2021-o86.pdf).

El grupo de trabajo está formado por un conjunto de especialistas en gestión de lubricación. Debe estar constituido por personas con diferentes visiones sobre el tema a tratar y que todas puedan realizar un aporte a la toma de decisiones sobre el mismo. En los grupos de trabajo deberán participar tanto los individuos que ejecutan las tareas como aquellos que las dirigen y las proposiciones deben ser tomadas por consenso. Los miembros del grupo de trabajo deben ser capacitados sobre el proceso de evaluación. El estudio de la instalación comprende el análisis de las características específicas del sector al cual pertenece la organización, así como su misión y su visión, la estructura organizativa, las condiciones de trabajo y de vida, además las características de los activos que posee. Deben ser considerados los estudios previos sobre la gestión de lubricación, así como los informes vinculados a ese tema.

Para la valoración de la organización se empleó el instrumento que es una lista de chequeo que ha sido aplicada en más de 20 entidades del ministerio de industria (MINDUS), ministerio de la construcción (MICONS), y ministerio del transporte (MITRANS), con buenos resultados y demostrando su sensibilidad para identificar las prácticas de lubricación apropiadas e inapropiadas [11]. La herramienta requiere para su aplicación en el sector de la generación eléctrica su adaptación, por las características de los sistemas de lubricación para los equipos más críticos (los motores) y los grandes volúmenes de lubricantes que se consumen y desechan. Para ello se convoca un grupo de especialistas evaluados con el método de selección de expertos [12-13].

Una vez seleccionados los expertos, se pone en consideración de estos una encuesta que incluye la conceptualización de los elementos que se propone incluir en la lista para la aplicación de la evaluación de la lubricación [7]. Para determinar si los expertos aceptan los nuevos elementos, se utiliza el método de Delphi determinando el nivel de consenso a partir del coeficiente de concordancia de Kendall [13]. A continuación se muestra la tabla 1, con el resumen de los aspectos fundamentales de la herramienta que permite evaluar la gestión de lubricación e identificar las mejores prácticas de lubricación y las prácticas inapropiadas. Estos aspectos comprenden tres dimensiones: gestión de los lubricantes, gestión de la lubricación y gestión de los recursos humanos, con 13 criterios y 58 afirmaciones a valorar. Las calificaciones se darán de 5 puntos (muy bien), para los mejores desempeños, hasta 1 punto, (muy deficiente), para las afirmaciones que reflejen una acción realizada de forma errónea o que no se realice.

Tabla 1 Las dimensiones, criterios e indicadores de la gestión de la lubricación y de los lubricantes para centrales eléctricas

| Gestión de la lubricación y los lubricantes | ||

|---|---|---|

| Gestión de los lubricantes | Gestión de la lubricación | Gestión de los recursos humanos |

| Compra (2) | Estudio de lubricación (6) | Capacitación(4) |

| Recepción (4) | Métodos medios o sistemas de lubricación (7) | |

| Control de la calidad (5) | Filtración y control de fugas (4) | |

| Almacenamiento (10) | Limpieza (2) | Seguridad y salud (2) |

| Manejo de los lubricantes | Tecnologías de inspección y diagnóstico (5) | |

| usados (4) | Reingeniería (3) | |

Es importante destacar las modificaciones realizadas a la herramienta del CEIM [7] para adaptarla a las condiciones de trabajo de las centrales eléctricas. En la dimensión gestión de los lubricantes, se incluye en el criterio control de la calidad del lubricante: la verificación de los lubricantes que se reciben a granel referido a que estas cumplan con las especificaciones de calidad pactadas con el suministrador, antes de depositarlos en tanques de grandes volúmenes. Esta prueba debe realizarse con la tecnología de análisis de aceite. En el caso del criterio de uso y manejo de los lubricantes usados, se adicionan dos aspectos relativos a la capacidad y la medición del aforo del depósito de aceite usado, así como la detección de fugas y contención de salideros.

Con relación a la dimensión gestión de lubricación se incluyeron en el criterio: estudios de lubricación, los aspectos relativos al uso de lubricantes de mejores prestaciones, eficiencia y menor impacto medioambiental. En el criterio de métodos y sistemas de aplicación de los lubricantes, se adiciona la evaluación de la funcionalidad de los medios de lubricación y la identificación de todos los puntos en el activo, además de la verificación sistemática del estado de las copillas, lubricadores automáticos, mirillas, niveles, puntos de muestreo y su sustitución de ser necesario. El criterio de valoración de las tecnologías de inspección y diagnóstico integral se adapta a las condiciones de los grupos electrógenos.

En la dimensión de recursos humanos se valora la inclusión de un criterio que se refiere a la necesidad de seleccionar individuos preparados para desempeñar la actividad de lubricación o que tengan disposición y capacidad para superarse en ese campo. Para la determinación de las causas de las prácticas inapropiadas existentes en la gestión de la lubricación y los lubricantes es útil involucrar al grupo de trabajo. Las causas de los procederes incorrectos pueden analizarse a partir de la consideración de diferentes factores, ellos son: los materiales, la infraestructura, el contexto operacional, los procedimientos, la información, recursos humanos.

Una vez identificadas las prácticas inapropiadas y sus causas, se pueden diseñar las acciones necesarias para convertirlas en prácticas apropiadas con un enfoque sistémico. Además, debe ser calculado el costo de la implementación de cada nueva acción para que la organización pueda valorar el momento en que resulte prudente la ejecución de cada una, teniendo en cuenta los aspectos económicos, funcionales, sociales y ambientales. La evaluación se realizó en dos entidades diferentes de la generación eléctrica con grupos electrógenos de fuel oil de La Habana, las características de estas centrales aparecen en la tabla 2.

Tabla 2 Las dos entidades de generación eléctrica con Grupos Electrógenos de Fuel Oil de La Habana, estudiadas en la investigación

| Caso | Características |

|---|---|

| Central Eléctrica A | Motores Hyundai Himsen 9H25/33, (2.5 MW), (6 baterías, cada una con 4 Motores). Otros activos: 6 chimeneas, 6 calderas recuperativas, 16 paneles eléctricos, 2 tanques verticales de fuel oil y 2 horizontales de diesel, un tanque de purga, 4 compresores. |

| Central Eléctrica B | Motores Hyundai Himsen 9H 21/32 (1.7 MW), (4 baterías de motores). Otros activos: 4 chimeneas, 4 calderas recuperativas, 16 paneles eléctricos, 2 tanques verticales de fuel oil y 2 horizontales de diesel, un tanque de purga, 4 compresores. |

Resultados y discusión

Se implementó una herramienta que permitió identificar las deficiencias de la gestión de lubricación y concebir las estrategias que contribuyan al aumento de la disponibilidad de los activos físicos y la disminución del consumo de energía, de los lubricantes, y las piezas de repuesto, para obtener ahorros significativos en la organización y reducir el impacto negativo al medio ambiente. La lista de chequeo aplicada comprende todos los aspectos establecidos por el Ministerio de Industrias para el trabajo con los lubricantes, su uso, control y almacenamiento.

La herramienta empleada permitió de forma organizada y minuciosa abordar todos los aspectos que comprenden la gestión de la lubricación, los lubricantes y recursos humanos asociados a esta. También contribuyó a definir el estado de un punto de partida para la mejora de la actividad de lubricación, localizar los sectores de mayores potencialidades para el cambio, lo que facilita realizar con posterioridad a su sucesiva aplicación, un análisis comparativo que evidencie las tendencias de cambio y que constituya la base de la mejora continua.

Se identificaron un grupo de limitaciones que dificultan la gestión de la lubricación entre las que se destacan por su impacto negativo la falta de capacitación en los temas de la gestión de la lubricación y los lubricantes, en ambas centrales. En la central eléctrica de fuel oil de 1.7 MW se observan insuficiencias en el almacenamiento de aceites nuevos y el destino de aceites usados y residuos oleosos.

Gestión de los Lubricantes

Fuente: elaboración propia

Fuente: elaboración propiaFig 2 Resultados de los subcomponentes de la gestión de los lubricantes de la centrales fuel oil de 1.7 MW y 2.5 MW.

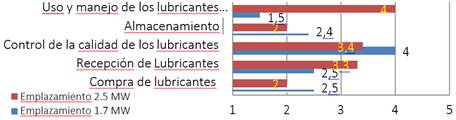

En la figura 2, se puede observar que los criterios de evaluación más deficientes de ambas entidades son los relativos a la compra de lubricantes y el almacenamiento de estos. En el caso del emplazamiento de 1.7 MW se identificaron prácticas inapropiadas en el manejo de los lubricantes usados. Una explicación más detallada de todas las evaluaciones aparece en la tabla 3.

Tabla 3 Evaluación cualitativa de la gestión de los lubricantes

| Dimensiones/caso | Emplazamiento 2.5 MW | Emplazamiento 1.7 MW |

| Compra de los lubricantes | Los lubricantes adquiridos no dan cobertura a la demanda ya que con él se encuentra en el depósito de aceite de motor nuevo se cubre la demanda. En almacén no se encuentran todos los tipos de lubricantes y grasas que se necesitan en las centrales. El volumen por tipos de lubricantes, en las centrales eléctricas, se determina por asignación de instancias superiores, lo que se hace considerando la disponibilidad de lubricante en la Empresa de Mantenimiento a Grupos Electrógenos de Fuel (EMGEF). | |

| Recepción de lubricante | Para la recepción del lubricante de motor existe en la instalación un área de bombeo que lo trasiega desde la paila al depósito de 49 000 litros, este tanque de almacenamiento de aceite de motor se encuentra pintado, cerrado, aforado y montado en una estructura elevada del piso aproximadamente a 3 m de altura. En el caso de la descarga de los bidones de 208 litros no se emplea ningún dispositivo para el traslado de los mismos, esto conlleva a que se golpeen y presentan múltiples abolladuras que posteriormente dificultan el aforo del tanque y pueden provocar fugas de los lubricantes | El aceite de motor es llevado al emplazamiento en isomódulos. La manipulación desde los camiones cisterna propicia la entrada de contaminantes al depósito. El tanque de almacenamiento de aceite de motor se encuentra pintado, cerrado, aforado y montado en una estructura elevada del piso aproximadamente a 3 m de altura. En ocasiones se mantienen los isomódulos por varios días a la intemperie lo que afecta la conservación del lubricante. No se cuenta con dispositivos de desembarque para los lubricantes y el acceso al almacén de los lubricantes es difícil. |

| Control de la calidad del lubricante | El departamento de operaciones es quien recibe el lubricante y verifica que el producto y la factura coincidan. Se comprueba que el lubricante cumpla con las especificaciones de calidad pactadas por el suministrador, existiendo un certificado de control de calidad del lubricante. En el emplazamiento 2.5 MW no se controlan las especificaciones del aceite de motor nuevo, mediante análisis de aceite, antes de verterlo al depósito. | |

| Almacenamiento | En el almacén los bidones se encuentran organizados sobre parles y agrupados por tipos, estos no presentan válvulas de salida ni bombas para la extracción del lubricante. Los contenedores de lubricantes están sucios exteriormente con residuos de lubricante, herrumbre y polvo, aunque secos. No se almacenan sustancias ajenas a la actividad de lubricación en el local. | |

| El local se encuentra protegido de agua y tierra y está totalmente cerrado, no presenta ventanas por lo que no penetra el polvo ni la lluvia. La forma, tamaño y ubicación del local favorece la exposición a altas temperaturas del lubricante. No tienen implementado un sistema propio de identificación de los lubricantes. Los pisos son seguros y no están limpios. Existen en la planta sistemas centralizados de supresión de incendios y un extintor disponible a 30 m. | El local donde se almacenan los lubricantes no se encuentra protegido contra lluvia, ni tierra, tiene el techo a 3 m de altura por lo que se protege del calor. Está implementado un sistema propio de identificación de lubricantes, aunque no es perdurable. No existen dispositivos para el control de fugas, no hay válvulas de salida ni bandejas anti goteo. Existe un extintor de incendio en el exterior del almacén que no está identificado. Los pisos son seguros y están relativamente limpios. | |

| Uso y manejo de los lubricantes usados | Para ambas centrales la Empresa Cuba Petróleo (CUPET) es la encargada de recoger el lodo que se obtiene a partir del aceite usado almacenado previamente, este proceso se ha certificado por el Ministerio de Ciencia, Tecnología y Medioambiente, CITMA | |

| Los depósitos de aceite usado presentan la capacidad necesaria. El tanque está libre de óxido, pintado, identificado y limpio exteriormente. No se cuenta con medios de detección de fugas en el caso de la cisterna donde se depositan en una primera etapa los residuos oleosos y el agua contaminada con estos residuos, ni se aprecia la presencia de contención de estas sustancias en caso de desborde. | Tienen el aceite usado envasado en los mismos isomódulos donde es entregado el aceite de motor nuevo, esto puede ocasionar equivocaciones en el momento de lubricar. No tienen contrato de recepción de ese aceite. No existe depósito de lubricante usado instalado. No se cuenta con medios de contención de fugas. | |

Gestión de la Lubricación

Fuente: elaboración propia

Fuente: elaboración propiaFig 3 Resultados de los subcomponentes de la gestión de la lubricación de las centrales fuel oil de 1.7 MW y 2.5 MW.

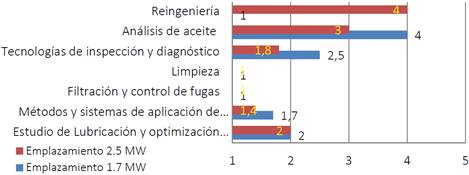

En la figura 3, se muestra que los criterios relativos a la limpieza, la filtración y control de fugas pueden calificarse de muy deficientes. Otros aspectos que requieren de una atención urgente para su mejora son los vinculados al empleo de las tecnologías de inspección y diagnóstico y los métodos de aplicación de los lubricantes en los activos. Es importante contar además con estudios de lubricación actualizados para todos los equipos. En la tabla 4, aparece una valoración cualitativa de los elementos evaluados más amplia.

Tabla 4 Evaluación cualitativa de la gestión de la lubricación.

| Dimensiones/caso | Emplazamiento 2.5 MW | Emplazamiento 1.7 MW |

|---|---|---|

| Estudio de Lubricación y optimización de lubricantes | No existe un estudio de lubricación, por lo que se orientan por el manual de reparaciones y documentos de la lubricación de otras centrales eléctricas. | La central cuenta con un estudio de lubricación elaborado por EMGEF, este no señala los puntos a lubricar en cada uno de los activos. Además, no hay evidencias en informes técnicos sobre la actualización del estudio de lubricación en cuanto a los resultados de las técnicas de inspección y diagnóstico y en cuanto al uso de los lubricantes de mejores. |

| Métodos o sistemas de aplicación de los lubricantes | Las bombas, alcuzas, embudos, sistemas de suministro de lubricantes, etc. no están protegidos del polvo y la humedad. Los equipos no tienen identificados los puntos de lubricación ni el lubricante que usan, frecuencia y forma de lubricación. Los motores tienen un sistema de lubricación propio, pero el estado de este sistema es deficiente (los filtros no tienen especificaciones, hay salideros, no se emplean las centrífugas de aceite, ni las de combustible). Las copillas están en buen estado, pero algunos conductos exteriores que emplean para la toma de muestras están deteriorados, se observó un compresor en mantenimiento con el cárter abierto lo que propicia la entrada de humedad y partículas que provoca el deterioro del activo. | |

| Filtración y control de fugas | Los filtros existentes no tienen marca, certificado, ni especificaciones técnicas. Hay salideros de los conductos exteriores y por la junta de los depósitos | |

| Limpieza | No se tiene conocimiento de las normas de limpieza ISO 4406, por lo que no son aplicadas | |

| Tecnologías de inspección y diagnóstico (integral) | No se hace uso actualmente de la medición de temperatura en el cárter con instrumentos confiables. No se hace uso de la tecnología de medición de compresión en el grupo cilindro pistón. No se emplea la tecnología que permite hacer análisis a gases de escape. Se está implementado el control periódico del consumo de combustible y energía en función del diagnóstico técnico. | |

| Análisis de aceites | No se hace uso sistemático de un programa de muestreo de aceite a los equipos. Los resultados de los análisis de aceite, se usan y se aplican para implementar mejoras al programa de lubricación, pero no de forma sistemática ni en tiempo. Se conocen y se registran los parámetros condenatorios propios de cada lubricante. En ocasiones no se obtienen los resultados en tiempo y se realizan con variables insuficientes. | |

| Reingeniería | Las acciones de reingeniería se realizan a nivel de EMGEF proponiendo modificaciones a los equipos en base a los resultados que se obtienen en los análisis de aceite o mediante el uso de otras técnicas de diagnóstico. Se realizan estudios con el fin de implementar un sistema de lubricación más confiable. | |

Recursos Humanos y Capacitación

Fuente: elaboración propia

Fuente: elaboración propiaFig. 4 Resultados de los subcomponentes de Recursos humanos y capacitación de las centrales fuel oil de 1.7 MW y 2.5 MW.

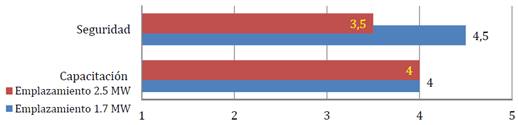

Como se observa en la figura 4, los aspectos relacionados con la capacitación y seguridad de los recursos humanos obtienen los resultados más destacados en la evaluación. Aunque el emplazamiento de 2.5 MW presenta algunas deficiencias en el cumplimiento de lo reglamentado. La tabla 5, muestra la evaluación cualitativa.

Tabla 5 Evaluación cualitativa de la gestión de los recursos humanos

| Dimensiones/caso | Emplazamiento 2.5 MW | Emplazamiento 1.7 MW |

|---|---|---|

| Recursos Humanos y capacitación | Las acciones de capacitación de las centrales eléctricas se planifican en la unidad básica empresarial a las que pertenecen ambas. Se comprobó que existen grandes fluctuaciones de los recursos humanos, lo que hace que siempre se encuentren personas con necesidades de capacitación. Tienen un plan de capacitación para todos los trabajadores, lo que a estos se deben incluir temas específicos de lubricación y tribología para perfeccionar las acciones de lubricación. | |

| Seguridad | Se cuenta con encuestas por áreas para la detección de riesgos para la seguridad y salud de los trabajadores y esto se realiza sistemáticamente. Se deben concebir y aplicar las normas de seguridad y salud de los trabajadores relacionados con la actividad de lubricación. | |

| No se cumplen las normas de seguridad y salud de los trabajadores relacionados con la actividad de lubricación, no se emplean sistemáticamente los medios de protección, se aprecian pisos sucios con agua y aceite. Los instrumentos de los motores y el generador están en muy mal estado | Se emplean sistemáticamente los medios de seguridad disponibles en la Central. | |

Evaluación General

Fuente: elaboración propia

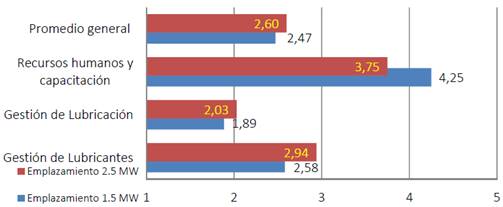

Fuente: elaboración propiaFig 5 Resultados de la evaluación general y de los subcomponentes de las Centrales Fuel Oil de 1.7 MW y 2.5 MW.

La evaluación cuantitativa muestra que, en promedio general, en gestión de la lubricación y los lubricantes el emplazamiento de 2,5 MW, obtiene mejores resultados. El emplazamiento de 1.7 MW tiene una mejor gestión de recursos humanos, este es el único aspecto en que supera a la otra entidad. tabla 6

Tabla 6 Evaluación cualitativa de la gestión de la lubricación, los lubricantes y recursos humanos

| Dimensiones/caso | Emplazamiento 2.5 MW | Emplazamiento 1.7 MW |

|---|---|---|

| Gestión de Lubricantes | La recepción de lubricante, compra de los lubricantes y almacenamiento son los elementos más deficientes dentro de este acápite. | |

| Gestión de lubricación | La evaluación de la gestión de la lubricación evidenció para ambos emplazamientos que existen limitaciones en varios aspectos los que fueron calificados de mal y muy mal; estos son: métodos o sistemas de aplicación de los lubricantes, filtración y control de fugas y limpieza como aspectos más críticos dentro de la gestión de lubricación. Todo esto afecta el logro de una eficaz gestión de mantenimiento y mejores resultados económicos y eficiencia de las empresas estudiadas. | |

| Recursos humanos y capacitación | La capacitación de los recursos humanos en centrales eléctricas de fuel oil, requiere de una mejora que incorpore la adquisición de los conocimientos y habilidades en ingeniería de lubricación y tribología para personal técnico y directivo, lo que tributaba al logro de una correcta lubricación de los activos, el control del desgaste, la fricción y la temperatura. Se evidenciaron además las limitaciones en el empleo de las normas de seguridad y salud, dirigidas al personal relacionado con la actividad de lubricación. | |

| Evaluación generalfigura 5 | Atendiendo a los criterios evaluados en la herramienta anteriormente se califica la central eléctrica fuel oil 2.5 MW con una puntuación de 2.60. Está calificación es mala ya que sólo alcanza el 52 % de la meta. Se debe destacar que es de gran importancia la identificación de las acciones inapropiadas de lubricación. | Atendiendo a los criterios evaluados en la herramienta anteriormente se califica la central eléctrica fuel oil 1.7 MW con una calificación de 2.5. Está calificación constituye el 50% de la meta. Fueron identificadas también las acciones inapropiadas de lubricación. |

| En ambos emplazamientos la gestión de lubricación es el componente de menor calificación obteniendo una evaluación promedio de 2. Esta calificación obtenida refleja la necesidad de un rediseño de la forma de gestionar esta actividad, además de trabajar en un enfoque dirigido a la mejora continua, partiendo de la capacitación de los recursos humanos para la detección de las deficiencias y la comprensión de la importancia del vínculo de la gestión de lubricación y lubricantes con la gestión de mantenimiento. | ||

Conclusiones

En las centrales eléctricas de La Habana analizadas en esta investigación se detectaron múltiples posibilidades de mejora en los aspectos de la gestión de la lubricación y los lubricantes. Atendiendo a los criterios evaluados se califican las centrales eléctricas con una puntuación promedio de 2.55 puntos, lo que se considera un valor malo, las entidades se encuentran en un estado de conciencia de sus deficiencias. La gestión de la lubricación es el peor aspecto con un promedio de 1,95. Se tienen que trazar acciones radicales para cambiar el estado actual, como el rediseño de la forma de gestionar esta actividad.

La falta de capacitación en los temas de la gestión de la lubricación y los lubricantes, es la insuficiencia fundamental de ambas centrales, lo que impide que los directivos, técnicos y obreros comprendan la importancia de realizar una apropiada gestión de la lubricación. En la EMGEF existe conciencia de la importancia de este aspecto y un sistema de capacitación que permite, con la introducción de cursos y entrenamientos sobre tribología y lubricación, revertir esta situación.