Introducción

Uno de los grandes problemas actuales por el que está atravesando la humanidad lo constituye el cambio climático. Según la ONU, los niveles de dióxido de carbono (CO2) y de otros gases de efecto invernadero en la atmósfera aumentaron hasta niveles récord en 2019. El cambio climático está afectando a todos los países de todos los continentes. Está alterando las economías nacionales y afectando a distintas vidas [1].

La disminución de la superficie de hielo ártico, así como episodios meteorológicos como sequías, incendios e inundaciones son cada vez más frecuentes y extremos, lo que obliga a tomar medidas para mitigar sus efectos [2]. Dentro de estas medidas se incluyen el desarrollo y explotación de medios de transporte más sostenibles, principalmente de vehículos eléctricos (VE). Estos representan una alternativa al resto de los vehículos tradicionales que utilizan combustible, pues dicho medio de transporte constituye el cuarto emisor mundial de los gases de efecto invernadero, arrojando anualmente a la atmósfera unos 8 mil millones de toneladas de carbono.

A partir del crecimiento mundial respecto al uso de VE, que confirman las ventajas de su explotación, el gobierno cubano ha decidido aplicar la política de incrementar su utilización, y precisamente una de las metas trazadas consiste en ensamblar en el territorio nacional durante el año 2021, unos 2700 triciclos eléctricos modelo Aries C2, de la empresa china MINGHONG, con el objetivo de ser utilizados en actividades económicas estatales. En el trabajo se realiza una descripción técnica sobre los principales elementos y circuitos eléctricos de fuerza y control del vehículo eléctrico Aries C2, en aras de disponer de la información que facilite la capacitación de los profesionales encargados de dar soporte técnico a estas unidades y su reparación. Lo anterior se complementa con los valores de tensión y corriente en diferentes puntos del circuito para su referencia como buen funcionamiento del sistema eléctrico bajo condición de vacío.

Todo esto resulta una vía para adquirir experiencias que permitan en el futuro desarrollar en el territorio nacional equipos de similares características, contribuyendo a las políticas de soberanía tecnológica y de preservación del medio ambiente.

Materiales y métodos

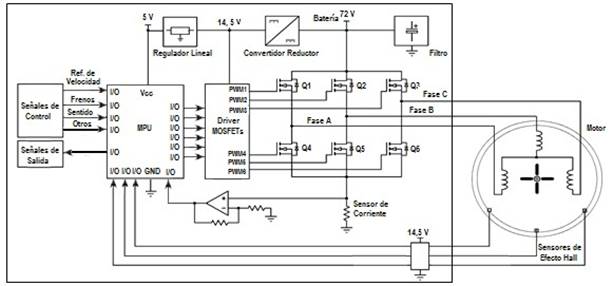

Se hace necesario determinar las partes típicas que posee el sistema eléctrico del VE Aries C2, para detallar cada una como un subsistema que lo integra. Por esa razón, inicialmente se realiza un desmantelamiento del chasis y las partes protectoras del vehículo, quedando expuesto el cableado del mismo, así como los principales bloques constructivos y subsistemas, siendo estos equivalentes a los presentes en la estructura de un vehículo eléctrico estándar, mostrados en la figura 1.

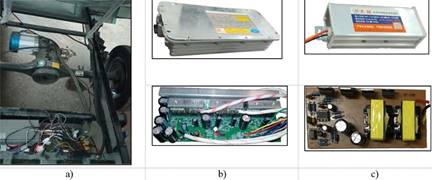

El diagrama del VE se utiliza como base para fraccionar y documentar los diferentes subsistemas del triciclo: batería, motor, controlador para ajustar la velocidad del motor, así como elementos que realizan funciones de control secundario. La figura 2, muestra algunos de los subsistemas del VE en su ubicación original, así como la carcasa protectora y los circuitos internos del controlador de velocidad del motor y el regulador de tensión.

Para examinar el funcionamiento del sistema de control de velocidad del motor, se localizó y extrajo el controlador de velocidad. Posteriormente, se retiró la carcasa disipadora y se pudo acceder directamente a la placa de circuito impreso del controlador, obteniendo su diagrama eléctrico y las especificidades de sus componentes.

La caracterización eléctrica de los circuitos de fuerza y control se realizó a través de las formas de onda de tensión y de corriente a la salida del controlador de velocidad, se utiliza un osciloscopio modelo TEKTRONIX TPS 2024B con sus sondas de tensión y una pinza amperimétrica. Se realiza además la medición de las formas de onda de salida de los sensores de posición de efecto Hall presentes en el motor.

Fuente: Elaboración propia.

Fuente: Elaboración propia.Fig. 2 Subsistemas del VE Aries C2. a) Ubicación física de los subsistemas, b) Controlador de velocidad, c) Regulador de tensión.

Todas estas mediciones se realizan a diferentes velocidades de trabajo del vehículo, el cual se mantuvo suspendido a pocos centímetros del suelo, simulando así la operación del motor sin carga. No fue posible realizar las mediciones bajo condiciones diferentes.

Resultados y discusión

Características generales

El fabricante promueve el VE en cuestión como un triciclo de carga. Este se divide en dos partes fundamentales: la parte delantera y la parte trasera. En la parte delantera se ubica el conductor y un segundo pasajero, esta parte posee la estructura típica de un triciclo, como son: la rueda delantera única, la ausencia de puertas, la existencia de un parabrisas que se une con el techo del vehículo, los dos retrovisores, un manillar para la conducción con sus respectivos botones e interruptores para realizar todas las acciones de control relacionadas con el movimiento del vehículo.

El asiento tiene una compuerta metálica que en su interior aloja la batería, la cual cuenta con un panel para la conexión del cargador, una pantalla que permite verificar el estado de carga y un interruptor de emergencia para la desconexión de la misma. En la parte frontal del VE se ubica la mayoría de los periféricos y dispositivos auxiliares que complementan su funcionamiento, entre los que se encuentra una pantalla OLED que muestra parámetros de interés para el conductor como la velocidad, estado de carga y distancia recorrida, entre otros.

En la parte trasera, se encuentra el contenedor de carga con dos puertas laterales, con una capacidad de carga de hasta 400 kg. En la parte inferior se ubica el motor de 1,5 kW y todo el sistema mecánico para la propulsión, así como el controlador de velocidad, el regulador de tensión, las dos ruedas traseras accionadas por el motor y las luces traseras. En el interior del contenedor de carga se dispone de gatos hidráulicos para el levantamiento automático de las compuertas. La figura 3, muestra las interconexiones entre los diferentes bloques eléctricos y mecanismos que conforman el VE.

Características del Motor

El VE posee un motor eléctrico modelo DATAI 1500. La tabla 1, resume las principales características brindadas por el fabricante.

Tabla 1 Características del motor DATAI 1500. Fuente: www.nanyaerickshaw.com.

| Parámetro | Descripción |

|---|---|

| Potencia de salida | 1 500 W |

| Certificación | CCC, CE |

| Torsión | Alta |

| Conmutación | Sin escobillas |

| Velocidad | 500 - 700 rpm |

| Eficiencia | IE2 |

| Tensión | 72 V |

| Tipo | Motor de engranaje |

| Construcción | Imán permanente |

| Corriente en funcionamiento normal | 30 A |

Como se puede observar en la tabla 1, se trata de un motor de corriente directa sin escobillas o BLDC (Brushless DC) por sus siglas en inglés. Este tipo de motor se caracteriza por una alta eficiencia, reducido tamaño y bajo costo, además de un rotor de imanes permanentes y un enrollado concentrado en el estator, que se usa ampliamente en la tracción eléctrica en baja y media potencia [4, 5, 6]. Posee tres sensores de posición de efecto Hall que son utilizados por el sistema de control para estimar la posición del rotor, y con las implementaciones adecuadas, estimar incluso la velocidad de este [7, 8]. Estos sensores se insertan en el estator, son digitales y se alimentan con una fuente proveniente del controlador de carga.

Características de la batería y el cargador

La batería se encuentra sellada, y en su interior dispone de la unidad BMS (Battery Management System) por sus siglas en inglés, que se encarga de realizar las diferentes protecciones que usualmente brindan estos dispositivos. No se pudo analizar la topología del BMS, solamente se conoce que la batería es de ion litio estándar con 20 celdas internas (20S) y tensión nominal de 72 V. La batería se carga mediante un cargador portátil que se conecta a redes con niveles de tensión de 220 VAC. No fue posible obtener su topología porque se encuentra bañado en resina.

Regulador de tensión

Para la alimentación de los diferentes dispositivos eléctricos auxiliares y periféricos del vehículo se utiliza el regulador de tensión mostrado en la figura 4. Del análisis del diagrama esquemático del regulador, se pudo comprobar que se trata de un convertidor CD - CD conmutado, de tipo reductor, controlado por el integrado UC3845, el cual está diseñado para operar con el mínimo de componentes externos. Este incluye algunas funciones de protección lo cual refuerza la seguridad y durabilidad del regulador y del vehículo en general. El regulador entrega a su salida una tensión de 12.5 V con una corriente máxima de 15 A para alimentar los circuitos de luces, bocina y pizarra del VE. Posee dos redes de realimentación, una de la tensión de salida y otra de la corriente del inductor, que intervienen en la regulación del ciclo útil del PWM en la puerta del MOSFET y en las protecciones de sobretensión y sobrecorriente. La red conformada por RT y CT permiten establecer la frecuencia del oscilador interno del integrado, que es la frecuencia del PWM.

Controlador de velocidad

El diagrama en bloques de la figura 5, muestra los elementos principales que conforman la placa del controlador de velocidad que incluye los dispositivos de control y de fuerza.

Se aprecian varios bloques funcionales, entre ellos:

Inversor trifásico. Representa la sección de potencia, donde cada interruptor está conformado por 6 MOSFET de canal N del tipo P BY3410 con sus terminales homónimos unidos, de manera tal que se controlan simultáneamente. En total la placa posee 36 MOSFET.

Etapa para el manejo de los MOSFET. Esta recibe las señales de PWM del procesador digital y las adapta a niveles de tensión superiores. Es común que la implementación de esta etapa sea con circuitos integrados, en cambio, en este caso se realiza con algunos componentes discretos en conjunto con dos etapas de transistores bipolares en conexión Darlington.

Sensor de corriente. Conformado por 5 conductores desnudos que cumplen la función de resistencias shunt conectadas en paralelo a la parte baja de la alimentación, se utiliza para medir la corriente que circula a través del bus de CD, en conjunto con un circuito acondicionador de señal conformado por un amplificador operacional no inversor. Esta sección forma parte del lazo de realimentación de corriente.

Sección de control. Constituida por un procesador digital de 30 terminales F8234, del cual no se dispone información, se encarga de generar el control de los MOSFET mediante señales PWM a partir de las señales de los sensores de posición y de corriente, y las señales de control y referencia para el control de velocidad.

Bloque de señales de entrada y de salida. Entre las señales de entrada se encuentran las que permiten el control de la velocidad, el sentido de movimiento en adelante o en reversa, los frenos, entre otras, en su mayoría provenientes del manillar. Entre las señales de salida se encuentran las que contienen información, como la velocidad, que el procesador envía a las pantallas del vehículo.

Tensiones de alimentación. La batería representa la fuente de energía principal, alimentando al motor por medio de la conmutación de los MOSFET. La batería a su vez constituye la tensión de entrada a un convertidor CD-CD reductor implementado con el circuito integrado U3012, el cual utilizando un mínimo de dispositivos externos provee una señal de 14,5 V. Este convertidor suministra tensión al driver de los MOSFET, a los sensores de Efecto Hall y a un regulador monolítico 7805 encargado de alimentar la parte digital del controlador. Se quiere resaltar que el regulador CD-CD reductor es adicional al ya existente de 12,5 V que se encuentra externo al controlador de velocidad.

Mediciones realizadas

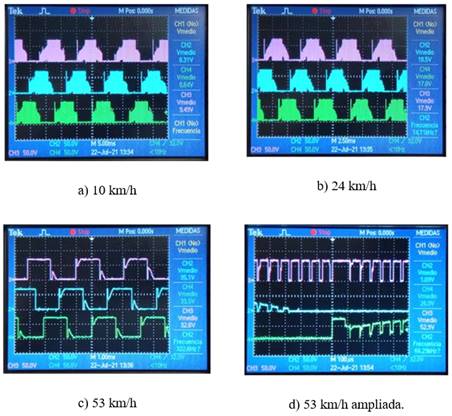

La figura 6, muestra la forma de onda de las tensiones aplicadas al motor en sus tres fases. En cada caso se especifica la velocidad del motor registrada en la pantalla OLED de la parte frontal en el momento de la medición.

Fuente: Elaboración propia

Fuente: Elaboración propiaFig. 6 Tensiones registradas a la entrada del motor para diferentes velocidades.

La figura 7 y la figura 8, muestran respectivamente la forma de onda de la corriente por una de las fases del motor y las señales que entregan los sensores de Efecto Hall.

Con los resultados mostrados es posible determinar el algoritmo de control que posee el controlador de velocidad del VE. Actualmente, los 3 algoritmos de control más utilizados para controlar motores BLDC son: conmutación trapezoidal o de 6 pasos, conmutación sinusoidal y control vectorial o control de campo orientado (FOC).

Fuente: Elaboración propia

Fuente: Elaboración propiaFig. 7 Forma de onda de la corriente por una de las fases del motor a diferentes velocidades.

Fuente: Elaboración propia.

Fuente: Elaboración propia.Fig. 8 Formas de onda de los sensores de Efecto Hall a diferentes velocidades.

Estos algoritmos funcionan estimando la excitación óptima en cada una de las fases del motor, mediante la utilización de lazos de realimentación de corriente, de la posición de los sensores, o ambas, la diferencia principal entre ellos radica en la complejidad de su implementación, siendo cada uno más complejo que el anterior.

A continuación, se detallan los elementos que permiten afirmar que el algoritmo de control que posee el controlador de velocidad es el de conmutación trapezoidal:

La topología del sistema de control del VE es similar a la de otros sistemas de control de velocidad con algoritmo de conmutación trapezoidal siendo elementos comunes en estos: el inversor trifásico, el lazo de realimentación de la posición del rotor mediante 3 sensores de Efecto Hall [7, 8, 9, 10], la medición de la corriente total y la implementación del lazo de realimentación de corriente a través de una resistencia shunt [10, 11].

Las formas de onda de tensión, corriente, y de los sensores de Efecto Hall obtenidas del controlador de velocidad del VE analizado, coinciden con las formas de onda típicas de los sistemas de control trapezoidales [7, 9].

Las opciones restantes de control se descartan, teniendo en cuenta que la conmutación sinusoidal requiere gran exactitud en la obtención de la posición del rotor, para lo cual se utiliza un enconder óptico, a lo que se suman las propias formas de onda de los algoritmos de conmutación sinusoidal. Respecto al FOC, para la implementación de este tipo de control se mide la corriente por cada fase, por lo que se hace necesario el uso de sensores de posición más precisos y un hardware potente y especializado, como controladores digitales de señal [9, 11, 12].

Conclusiones

Como resultado del trabajo realizado se dispone de una documentación que recoge las principales características del sistema eléctrico del triciclo modelo Aries C2, de la empresa MINGHONG, entre las que se destacan:

Los diagramas esquemáticos del controlador de velocidad del motor, el regulador de tensión y el cableado general del VE.

Las formas de onda de la tensión y corriente en el motor correspondientes al control trapezoidal empleado en el controlador de velocidad.

La información obtenida constituye un soporte técnico del correcto funcionamiento del VE en vacío para futuros análisis que especialistas y técnicos deban realizar en unidades averiadas. Todo esto fomenta el cumplimiento de la ansiada meta del diseño y construcción de un VE de producción nacional.