INTRODUCCIÓN

En los hierros fundidos grises las propiedades mecánicas y el desempeño en servicio de estos materiales están fuertemente influenciados por sus características microestructurales, tales como la morfología, el tamaño y la distribución de las láminas de grafito y del tipo de matriz, de las diferentes inclusiones y carburos presentes, las cuales, según Zhao y Liu (2001) y Aristizábal y demás colaboradores (2009), dependen fundamentalmente de la composición química, del tratamiento del metal fundido y de la velocidad de enfriamiento durante la solidificación.

Las propiedades mecánicas del material se relacionan directamente con la microestructura final (Guo et al. 1997; Catalina et al. 2000; Luddey, Marulanda Mesa 2007) que se obtiene después de la última transformación de fase, cuando la pieza ya ha alcanzado la temperatura ambiente. Sin embargo, el proceso de solidificación también tiene una gran importancia en las características físicas de la fundición, ya que condiciona la transformación eutectoide posterior a través de factores tales como las microsegregaciones, el tamaño y morfología de los granos. La característica de las fundiciones grises es que no presentan ledeburita. En su estructura micrográfica aparece grafito, que puede ser de diversos tipos, disperso en una matriz similar a la de un acero.

Según Wang y otros investigadores (2006) una característica distintiva del hierro gris es que el carbono se encuentra, generalmente, en forma de grafito que adopta formas irregulares, descritas como fractura, en las piezas elaboradas con esta aleación. Las propiedades físicas, y en particular las mecánicas, varían dentro de amplios intervalos y responden a factores como la composición química, la rapidez de enfriamiento después del vaciado, el tamaño y el espesor de las piezas, práctica de vaciado, tratamiento térmico; y parámetros microestructurales como la naturaleza de la matriz y la forma y tamaño del grafito.

De acuerdo con Fernández-Pariente y Belzunce-Varela (2006), la influencia de los elementos de aleación está relacionada fundamentalmente con el control de la transformación de la austenita. El carbono es, sin lugar a dudas, después del hierro, el elemento más importante; se le puede encontrar combinado con el hierro (carbono combinado), en forma de carburo (o cementita con 6,67 % C) o en el estado libre de grafito (carbono libre o grafítico)

Entre los factores que influyen en que el carbono se encuentre en una u otra forma están la velocidad de enfriamiento y la presencia de elementos grafitizantes. Un enfriamiento lento y la presencia de silicio, níquel y cobre facilitan la formación de grafito, por lo que la solidificación se puede explicar mediante el empleo del diagrama estable (Dardati et al. 2004).

Tratamiento térmico de las fundiciones

El tratamiento térmico de las fundiciones se realiza fundamentalmente para eliminar las tensiones internas que surgen durante el fundido. Estas tensiones conducen, con el tiempo, a la variación de las dimensiones y forma de la fundición, disminución de la dureza y mejoramiento de la maquinabilidad por corte y una elevación de las propiedades mecánicas, como la dureza.

Según Dardati y demás colaboradores (2009), en el proceso de tratamiento térmico de la fundición ocurren las mismas transformaciones que en el acero. Sin embargo, estas se complican por el hecho de que, durante el calentamiento de la fundición, se puede desarrollar el proceso de grafitización, que cambia complementariamente la estructura y, por tanto, las propiedades de la fundición. Los tratamientos más usados para una fundición gris son el recocido y el normalizado. Otros tratamientos, como el austempering, tempering y hardening, son usados en ocasiones limitadas.

Una particularidad muy importante del hierro es la presencia de dos transformaciones polimórficas (Harvey y Noble 2007). Variando la posición de los puntos críticos y la estabilidad de las formas alotrópicas a cuenta de la introducción de adiciones aleantes, y fijando diferentes estados metaestables a través del tratamiento térmico, se puede obtener una variedad de estructuras y propiedades.

Plantean Wang y otros investigadores (2006) que en los resultados influye mucho la templabilidad de cada fundición. Esta depende en gran parte de los elementos de aleación; debe considerarse también el espesor de las piezas y el medio de enfriamiento. En general, es más fácil que se produzcan grietas o roturas en el temple de las piezas de fundición que en las del acero, pues las fundiciones están constituidas por una estructura más susceptible a este defecto que la de los aceros, debido, principalmente, a la existencia de láminas de grafito.

El objetivo del trabajo fue establecer las transformaciones microestructurales del hierro fundido gris FG 24, de producción nacional, luego de ser sometido a tratamiento térmico a diferentes tiempos de permanencia en el horno

MATERIALES Y MÉTODOS

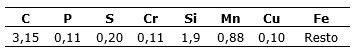

Composición química del hierro fundido gris FG 24

Se consideró una fundición de producción nacional, la cual se elaboró según norma ASTM A 48-41, con características equivalentes a la FG 24. La determinación de los elementos aleantes presentes en la fundición se realizó en un espectrómetro cuántico de masa, ESPECTROLAB 230, con electrodo de carbón bajo arco sumergido en atmósfera de argón. En la tabla 1 se muestra la composición química obtenida.

La forma y distribución de las partículas de carbono sin combinar influye en forma determinante sobre las propiedades mecánicas del hierro fundido. Estas aleaciones se clasifican, por lo tanto, según el estado en que se encuentra el carbono en la microestructura, así como por la microestructura de la matriz.

Preparación para la observación metalográfica

Las muestras para la observación microscópica fueron cortadas con dimensiones de 30 X 15, las cuales se sometieron a procesos como el desbaste y pulido, donde se emplearon lijas del tipo No. 320 y 400. Luego se realizó el ataque de las muestras para su examen microscópico, para ello se empleó como reactivo químico el nital al 2 %. En la medición de la microdureza se efectuaron tres mediciones en diferentes lugares, las que se promediaron.

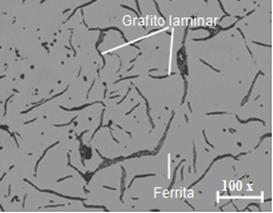

Para establecer el comportamiento microestructural se empleó un microscopio óptico binocular marca NOVEL modelo NIM-100. La microestructura de la figura 1 se corresponde con la estructura metalográfica de la muestra patrón del hierro fundido 24 obtenido.

El microconstituyente ubicado en la microestructura es el grafito laminar en una matriz ferrítica. La hojuela presente en la microestructura es del tipo A, según la norma ASTM A 247, la cual se recomienda para la mayoría de las aplicaciones por su tamaño “pequeño”, pues los tamaños grandes reducen la resistencia y ductilidad del hierro como resultado de interrumpir la continuidad del material.

Para el tratamiento térmico se prepararon seis probetas de la fundición gris FG 24, las cuales se sometieron a diferentes condiciones de tratamiento térmico de recocido. En la tabla 2 se muestra el diseño de experimentos empleado para determinar las transformaciones obtenidas para diferentes tiempos establecidos. La variación del tiempo de permanencia en el horno tuvo el objetivo de promover carburos y homogenizar la estructura.

Se le aplicó un recocido para disminuir la dureza, la temperatura empleada fue de 740 °C, aproximadamente, con enfriamiento en horno a puertas cerradas. El contenido de manganeso varía en función de la matriz deseada, típicamente, puede ser tan baja como 0,1 % para hierros ferríticos y tan alta como 1,2 % para hierros perlíticos, ya que el manganeso es un fuerte promotor de la perlita. Este elemento es formador de carburos, tiende a crear fundición blanca en vez de gris y dificulta la grafitización, favorece la solidificación metaestable.

El efecto del azufre puede ser balanceado con el manganeso, sin manganeso en el hierro, el indeseable compuesto sulfuro de hierro (FeS) se formará en el límite de grano. Si el azufre se balancea con manganeso, se producirá sulfuro de manganeso (MnS), el cual es menos dañino, ya que se distribuye dentro del grano. La relación óptima entre el manganeso y el azufre para una estructura libre de sulfuro de azufre y máxima cantidad de ferrita es:

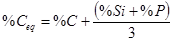

Determinados estos valores se le reemplaza y se determina el carbono equivalente de esta fundición en función del carbono, el silicio y el fósforo:

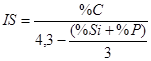

Establecemos el índice de saturación en adecuación a la ecuación siguiente:

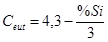

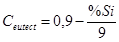

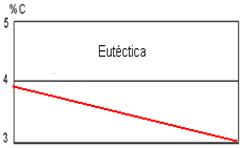

De acuerdo con estos métodos de control, conociendo el valor de algunos de estos índices, se puede comprobar con bastante aproximación el posible comportamiento de las fundiciones en piezas de diferentes espesores. El carbono eutéctico y el carbono eutectoide de la FG 24 se determina como:

Los contenidos en carbono de las aleaciones eutécticas y eutectoides del diagrama estable varían con el contenido en silicio de las fundiciones y son inferiores a los que corresponden al diagrama metaestable. En las transformaciones del diagrama estable, para una temperatura determinada, la austenita es capaz de disolver menor cantidad de carbono que el que disuelve a la misma temperatura, cuando las transformaciones se hacen de acuerdo con el diagrama metaestable. El carburo de hierro es básicamente una fase metaestable y, con un enfriamiento anormalmente lento (o en presencia de ciertos aleantes como el silicio), se cristalizará el grafito (carbono puro).

RESULTADOS Y DISCUSIÓN

Análisis del contenido de carbono, silicio y fósforo presente en la fundición

El porcentaje de manganeso determinado en función del silicio tendrá la función de fijar el azufre, estabilizar la perlita y eventualmente la cementita, así como favorecer la solidificación metaestable. El índice de saturación establecido permite predecir que este valor se encuentra en el rango que define a la fundición como hipoeutéctica, lo cual va a incidir en el porcentaje del carbono eutéctico y en la formación de estructura ferrítica.

Por las ecuaciones 4 y 5 se determinó el carbono eutéctico y el carbono eutectoide del HFG 24. Los resultados obtenidos son: para el carbono eutéctico es de 3,9 % y para el carbono eutectoide es de 0,76 %; dichos resultados se muestran en las figuras 2 y 3, respectivamente.

Según el comportamiento obtenido del carbono eutéctico en el hierro 24, el cual es de 3,9 %, el eutéctico gris corresponde a la transformación estable durante la solidificación. Este tiene una estructura laminar y se clasifica como un eutéctico irregular compuesto por dos fases: la austenita y el grafito. Con este contenido el crecimiento de las láminas de grafito debe ocurrir de forma equiaxial. Las principales circunstancias que van a favorecer la formación de grafito son un elevado porcentaje de silicio y un enfriamiento relativamente lento.

Para el carbono eutectoide se tiene en cuenta de que la austenita es inestable a temperatura ambiente, a partir de esta se producen transformaciones en estado sólido a la temperatura eutectoide y puede formar nuevas fases. Esto resulta en la formación de ferrita más grafito, para el caso de la transformación estable. La ferrita corresponde al estado estable de la transformación de la austenita a la temperatura eutectoide estable. La ferrita nuclea en las láminas de grafito donde la concentración de Si es alta (elemento que promueve la ferrita) y la de C tiene el valor más bajo.

Análisis del tratamiento térmico

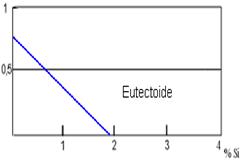

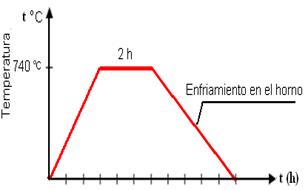

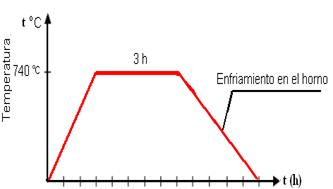

En la figura 4 se muestra el ciclo del tratamiento térmico para las muestras con 2 h de tiempo de permanencia a 740 oC y enfriada en el horno. La figura 5 se corresponde con el ciclo aplicado a las muestras sometidas a 3 h de tiempo de permanencia a igual temperatura.

A los 740 oC se sobrepasa la temperatura crítica. Manteniendo este valor, ligeramente superior a la temperatura eutectoide, durante dos y tres horas de permanencia se consigue que la austenita ceda carbono, que se deposita en forma de grafito, por lo que finalmente se obtiene ferrita y grafito.

En muchos casos las microestructuras de estas fundiciones en bruto están constituidas por grafito y ferrita y cantidades variables de perlita y sorbita. Estos constituyentes, perlita y sorbita, son los que dan alta dureza y cuando interesa mucho facilitar la mecanización conviene transformarlos, por recocido, en ferrita y grafito. Para conseguir después del recocido una estructura de ferrita y grafito, que es la mejor para el mecanizado, debe alcanzarse en dicho proceso una temperatura de unos 740 °C aproximadamente (Murakami et al. 2006).

Análisis microestructural de la fundición gris

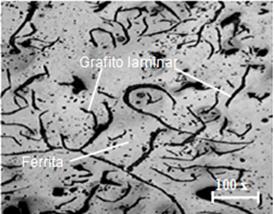

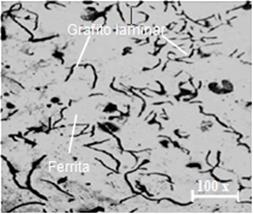

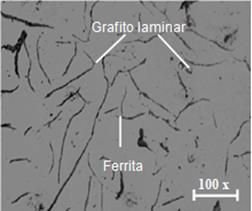

Para determinar las transformaciones detectadas, se procedió a realizar el análisis del examen microscopio y observar los microconstituyentes presentes. Las figuras 6, 7 y 8 se corresponden con las estructuras de la fundición luego del tratamiento térmico durante 2 h.

Se puede apreciar, luego de un tratamiento térmico, que las estructuras obtenidas son de hojuelas de grafito con una matriz ferrítica. Se observa una fuerte heterogeneidad en la formación del grafito, alternándose áreas con láminas de dimensiones reducidas, junto a otras más numerosas, en las que el tamaño de las láminas es muy superior. La distribución aleatoria de las láminas de grafito en todas las microestructuras luego del tratamiento térmico demuestra la influencia del calentamiento; esta distribución incide en el comportamiento de la dureza.

El tamaño del grafito laminar, según norma ASTM A 247, es del número 4 y una distribución del tipo A. La presencia de grafito equivale a microentallas, manifiestamente en fundiciones no esferoidales. Por eso, la resistencia al alargamiento a la tracción de las fundiciones grises laminares es pequeña (generalmente menor de 0,6 %). La existencia previa de esas microentallas esclarece también la débil sensibilidad de esas fundiciones a la influencia complementaria de entallas mecánicas superficiales.

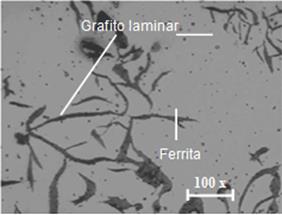

Análisis microestructural de muestras sometidas a tres horas de tratamiento térmico

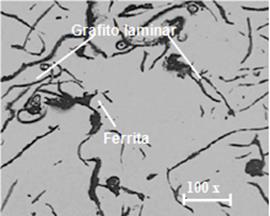

Las figuras 9, 10 y 11 se corresponden con dicho análisis. Para ello se consideraron las probetas 4, 5 y 6.

En las muestras tratadas durante 3 h se aprecia una estructura de hojuelas de grafito con una matriz ferrítica. El comportamiento mecánico de la fundición gris resulta con numerosas microfisuras cubiertas por grafito. La cohesión entre el grafito y la matriz metálica es casi nula. Debido a la gran diferencia entre los coeficientes de dilatación del hierro y del grafito este se despega fácilmente de la matriz. Al obtener este tipo de estructura presenta mejor capacidad para amortiguar vibraciones (mayor cuanto más grafito).

Las transformaciones que se producen en los calentamientos y enfriamientos de las fundiciones grises deben estudiarse con ayuda del diagrama hierro-carbono estable. El diagrama se refiere, en general, a aleaciones de alto contenido en silicio (1 % a 4 % generalmente).

Las variaciones microestructurales obtenidas están asociadas al tiempo de permanencia de la FG 24 (2 h y 3 h); al aplicársele una temperatura estable desde la temperatura de solidificación se obtuvo una estructura de matriz ferrítica con grafito como constituyente disperso.

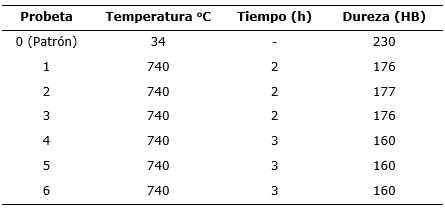

Análisis de la dureza

Las medidas de dureza permiten predeterminar la resistencia al desgaste de una fundición gris. Además, proporcionan un primer criterio sobre su comportamiento al mecanizado o maquinabilidad. En la tabla 3 se puede observar el comportamiento de la dureza de las diferentes probetas luego de haber sido sometida a tratamiento térmico por diferentes intervalos de tiempo.

En la tabla 3 se observa que el valor más alto de dureza, con 230 HB en el hierro fundido gris, es cuando este se encuentra en estado de suministro, es decir, sin tratamiento térmico. También se puede percibir que mientras más tiempo de recocido se le aplica al hierro fundido este disminuye su dureza, o sea, para un tiempo de recocido de 3 h la dureza es de 160 HB. Al variar el tipo y distribución del grafito durante el tratamiento térmico decrece esta propiedad en el hierro fundido, la cual incrementa o disminuye en la medida que las láminas de grafito son más largas y gruesas (Murakami et al. 2006).

La presencia de grafito en cantidades importantes disminuye la dureza, la resistencia y el módulo de elasticidad en comparación con los valores que corresponderían a las mismas microestructuras sin grafito. Este constituyente, además, reduce casi a cero la ductibilidad, tenacidad y la plasticidad en el material; la menor tenacidad obtenida se debe a que las puntas de las láminas de grafito actúan como concentradores de esfuerzos (Tong et al. 2009).

CONCLUSIONES

Se establecen las transformaciones microestructurales del hierro fundido gris FG 24, evidenciándose que se mantiene la distribución tipo A del grafito, independientemente de los tiempos de permanencia empleados en el tratamiento térmico.

En los perfiles de dureza determinados luego del tratamiento térmico esta propiedad disminuye desde 230 HB en la muestra sin tratar, hasta 160 HB, luego de un tiempo de 3 h, debido a la distribución, forma y tamaño del grafito.