1. INTRODUCCIÓN

Los intercambiadores de calor se encargan de transferir energía térmica desde una fuente o un fluido a alta temperatura hacia un fluido a baja temperatura, con ambos fluidos moviéndose a través del equipo. Esta transferencia puede realizarse por contacto directo entre los fluidos o a través de una pared que separa la fuente y el fluido o los fluidos, (Fonseca y Riveros, 2009).

La transferencia de calor se encuentra presente en la mayoría de los procesos químicos, resultando los diferentes tipos de intercambiadores de calor el equipamiento adecuado para la realización de este proceso. Dentro de los de intercambiadores de calor destacan por su menor costo de fabricación, mejor rendimiento y facilidad de limpieza, montaje y desmontaje, los de tipo tubo y coraza con cabezal flotante y tubos en forma de U, Mukherjee (1998), estas ventajas se deben en gran medida a que sus tubos se sujetan a una única placa porta tubos y además que el cabezal se encuentra apernado a la coraza con la placa porta tubos entre ambos, garantizándose la hermeticidad de la unión mediante el empleo de juntas, (Fonseca y Riveros, 2009).

El diseño de estos equipos continúa siendo un reto para los investigadores debido a las exigencias que demandan, entre las que destaca su diseño, tanto tecnológico como mecánico, para garantizar el ahorro energético requerido. Garantizar la eficiencia en un intercambiador de calor, requiere, de una correcta metodología para su diseño y una apropiada selección de los materiales para su construcción. Tanto el código ASME (American Society of Mecanical Engineers) como las normas TEMA (Tubular Exchanger Manufacturers Association) ofrecen una amplia información sobre el diseño de estos equipos, pero no brindan una guía metodológica de cómo se debe realizar dicho análisis.

El objetivo propuesto consiste en desarrollar una metodología que permita el diseño mecánico y cálculo de los intercambiadores de calor de tubo y coraza en el menor tiempo posible y que garantice la máxima seguridad de explotación del mismo.

2. MATERIALES Y MÉTODOS

El diseño mecánico de los intercambiadores de calor de tubo y coraza con cabezal flotante y tubos en forma de U se debe realizar siguiendo una metodología que permita la realización del mismo en el menor tiempo posible y garantizando la máxima seguridad y economía. La metodología propuesta en este trabajo se reduce a dos pasos fundamentales:

La recopilación de la información relacionada con los diferentes métodos de análisis y diseño mecánico de este tipo de intercambiador de calor.

El ordenamiento y desarrollo de los diferentes métodos y procedimientos en una metodología flexible y sencilla.

2.1. Intercambiadores de calor de tubos y coraza con cabezal flotante y tubos en forma de U

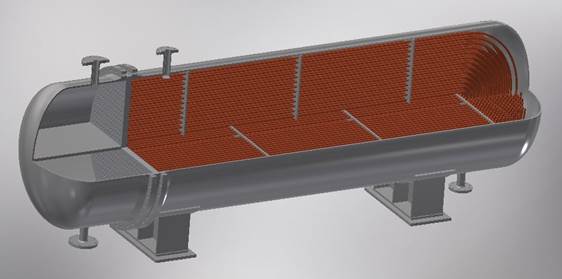

Estos intercambiadores combinan la ventaja de poseer el cabezal flotante con la de tener los tubos doblados en forma de U y estar el haz de tubos unidos a una única placa porta tubos. De esta manera los tubos pueden moverse relativamente con respecto a la coraza eliminando los problemas de movimiento diferencial entre la coraza y los tubos. Como muestra la Figura 1, este tipo de intercambiador de calor es de menor complejidad que el de dos placas al contar con una menor cantidad de elementos: bridas, coraza, espaciador, bafles, tubos y boquillas. Estos intercambiadores presentan un menor costo de fabricación, según las condiciones de trabajo, que otros tipos de intercambiadores, así como un mejor rendimiento y facilidad de limpieza, a la vez que presentan una mayor facilidad de montaje y desmontaje, pues la forma de sujeción de los tubos fijos a una única placa porta tubos, apernada ésta a la coraza mediante una unión embridada permite esta posibilidad.

2.2. Aspectos a tener en cuenta para el diseño mecánico del intercambiador de calor

Para el diseño mecánico de estos equipos se toma como base su diseño tecnológico. Los cálculos de resistencia mecánica de cada una de las partes componentes del intercambiador de calor deben tener muy en cuenta los requerimientos tecnológicos definidos para las mismas. El diseño mecánico de estos equipos se realiza siguiendo los códigos, normas y estándares internacionales entre los que destacan el código ASME y las normas TEMA las que reglamentan el diseño por elementos.

Mukherjee (1998) y Ganesh et al., 2016, coinciden en que el logro de un correcto diseño mecánico del equipo, parte del diseño de sus partes componentes, resultando, según estos autores, como partes principales las siguientes: coraza, cabezal, placa porta tubos, haz de tubos, bafles, bridas, y las boquillas.

La coraza generalmente es de forma cilíndrica, aunque pueden presentarse servicios que requieran formas especiales, comprende; un cuerpo generalmente cilíndrico al que en uno de sus extremos se le suelda la brida que permite el montaje del cabezal desmontable y en el otro el cabezal fijo, además para garantizar la entrada y salida del fluido del lado de la coraza se le unen, mediante soldadura, las boquillas. El cuerpo cilíndrico puede ser fabricado tanto de tuberías, para diámetros menores a 584,2 mm (23 pulgadas), como de planchas roladas y soldadas, para diámetros mayores a 584,2 mm. El cálculo del espesor de su pared se detalla en el epígrafe 3.4 de este trabajo.

El cabezal desmontable está formado por un cuerpo cilíndrico con bridas, al menos en uno de sus extremos, para garantizar su sujeción a la placa porta tubos y la coraza; en su otro extremo puede presentar una tapa plana o de ser necesario una elíptica. Está dividido en dos secciones por medio de la placa separadora y se le sueldan las boquillas.

La placa porta tubos es de forma circular y presenta el patrón de orificios para la fijación de los tubos. La sujeción de los tubos a ella puede ser de diferentes formas; por abocardado, soldadura o ambos.

El haz de tubos consiste en una serie de tubos soportados por una única placa porta tubos y doblados en su extremo en forma de U, puede presentarse en diferentes arreglos ya sea triangular o cuadrado. Para prevenir la flexión y la vibración de los tubos se utilizan los bafles por lo que se espacian a intervalos normados

Las bridas y las boquillas son generalmente elementos estándar, en dependencia de los diámetros y parámetros de trabajo de las boquillas estas requerirán o no de un refuerzo adicional, si las boquillas a instalar en el cabezal o en su canal requieren de refuerzo y el espacio no lo permite, se requiere aumentar el espesor de todo el canal hasta el valor requerido para el refuerzo.

3. RESULTADOS Y DISCUSIÓN

Teniendo en consideración los elementos anteriormente analizados se desarrolló una propuesta metodológica que basa su flexibilidad en la posibilidad del uso de cualquiera de los métodos de diseño tradicionales en la solución de los pasos que conforman esta metodología. En la Figura 2, se muestra la estructura de la metodología propuesta, donde se precisa una secuencia lógica para el diseño mecánico de este tipo de intercambiador de calor.

3.1. Datos generales del diseño tecnológico

En coincidencia por lo planteado por (Shravan et al., 2016) del diseño tecnológico se obtienen los datos para el desarrollo del diseño mecánico del intercambiador de calor. Los datos deben presentarse en forma de tablas donde se especifique la presión (MPa), el diámetro (mm), velocidad del fluido (m/s) y la cantidad (u) tanto para la coraza como para los tubos. Entre los datos constructivos deben figurar el área del Intercambiador de calor (m2), espaciamiento entre bafles (mm), tipo de arreglo y paso entre tubos (mm) y el diámetro de las boquillas (mm).

3.2. Materiales para la fabricación del intercambiador y permisibilidad a la corrosión

Los materiales de fabricación del intercambiador de calor deben cumplir con los criterios básicos de selección de materiales para los equipos químicos; la resistencia al medio y a los parámetros de trabajo. El material debe ser además no deficitario, barato, y presentar buena soldabilidad entre otros factores. ASME (2010e) brinda la información necesaria sobre los materiales a utilizar.

3.3. Redimensionamiento del equipo

Las dimensiones que se reciben del diseño tecnológico, sobre todo los diámetros tanto del cabezal como el de la coraza, no coinciden con las dimensiones estándar para el diseño mecánico, por lo que se hace necesario redimensionar el equipo en función de estas dimensiones “preferidas”. El diámetro de la coraza estará en función, siguiendo la máxima del diseño mecánico de equipos químicos, de la igualdad entre los elementos que los conforman, y del diámetro estándar del cabezal seleccionado, TEMA (2007e).

3.4. Cálculo de los espesores de la coraza y de los tubos

Para el cálculo de estos espesores se podrá utilizar cualquiera de los códigos, normas o estándares disponibles.

3.4.1. Coraza

El diámetro de la coraza se establece según lo fijado en el punto de redimensionamiento, y su espesor mínimo se determina según el código ASME (2010a), parte UG, UG-27, ecuación 1.

Donde:

t |

- mínimo espesor requerido para la coraza sin incluir la adición C, en pulgadas |

P |

- presión de diseño, psi |

R |

-radio interior de la coraza sin incluir C, en pulgadas |

S |

- esfuerzo admisible, psi |

E |

- eficiencia de la junta soldada |

a. Adición al espesor para compensar la corrosión (c)

La adición para compensar la corrosión, C (mm), dependerá del material de fabricación y del medio o sustancia de trabajo tanto por el lado de la carcasa como por los tubos, en caso necesario se tendrá en cuenta de manera bilateral. Se calcula según las ecuaciones 2 y 3.

donde; v- velocidad de corrosión (mm/año), t- tiempo de servicio del equipo (años) y Cero (mm)- adición para compensar la erosión, C2 (mm) y C3 (mm), adiciones para compensar la tolerancia negativa y la adición tecnológica respectivamente, (TEMA, 2007g).

El espesor de la coraza (mm) se tomará según la ecuación 1, al que se le sumará la adición para compensar la corrosión C (mm), pero en ningún caso el espesor será menor que el que muestra la Tabla 1.

Tabla 1 Espesor mínimo de la coraza, TEMA (2007h)

| 152 | SCH-40 | - | SCH-40 | - |

| 203 - 305 | SCH-30 | - | SCH-30 | 3,2 |

| 330 - 737 | SCH- STD | 9,5 | SCH- STD | 4,8 |

| 762 - 991 | - | 11,1 | SCH-5S | 6,4 |

| 1016 - 1524 | - | 12,7 | - | 7,9 |

| 1549 - 2032 | - | 12,7 | - | 7,9 |

| 2057 - 2540 | - | 12,7 | - | 9,5 |

3.4.2. Tubos

Para el cálculo del espesor de los tubos se toma en cuenta que estos pueden estar sometidos, tanto a presión interna como externa; a presión interna, se calcula el espesor según la ecuación 1, mientras que a presión externa se siguen los pasos descritos en el UG-28 inciso c) del código ASME, ASME (2010b). Si los tubos están sometidos a ambas presiones se calcula su espesor, tanto a presión interna como a presión externa, y se toma el mayor de los espesores.

Para este caso, tubos en U, como el espesor del tubo en el radio exterior disminuye producto del doblado es necesario que el tubo tenga un espesor inicial mayor antes de doblarlo, ecuación 4.

Donde:

t0 |

- espesor del tubo inicial (mm) |

t1 |

- espesor mínimo calculado (mm) |

d |

- diámetro exterior del tubo (mm) |

Rb |

- radio de curvatura (mm) |

Al espesor calculado del tubo (mm) se le suma la adición para compensar la corrosión C (mm) y se normaliza el espesor a un valor estándar que estará en función de los espesores normados por los diferentes fabricantes.

3.5. Dimensionamiento de la placa porta tubos y juegos existentes con los tubos

La placa porta tubos debe soportar tanto las cargas mecánicas como la corrosión por parte de ambos fluidos y ser químicamente compatible con el material de los tubos.

El diámetro de la placa porta tubos está en dependencia del tipo de sujeción coraza-placa-cabezal a emplear en el intercambiador, mientras que su espesor según el Apéndice A, páginas A-1 a la A-19. TEMA (2007a), deberá ser el mayor valor de los obtenidos por los cálculos a flexión y cortante. Para ASME (2010c) en su sección VIII- División 1, parte UHX. Reglas para intercambiadores de calor de tubo y coraza, el espesor de la placa porta tubos se determina siguiendo los pasos descritos entre las páginas 278 y 293.

La holgura entre el agujero en la placa y el tubo será de 0,8 mm para tubos con diámetros mayores de 31,8 mm y longitudes de tubo sin soporte menores de 914 mm, y de 0,4 mm para diámetros menores de 31,8 mm y longitudes de tubo sin soporte mayores de 914 mm.

3.6. Dimensionamiento de los bafles

El dimensionamiento de los bafles consiste en fijar su espesor ya que el corte diametral del elemento y la cantidad de estos se definen en el diseño tecnológico, además se deben determinar las holguras tanto entre el elemento y la coraza, como entre el elemento y los tubos del haz de tubos.

3.6.1. Holgura entre los tubos del haz de tubos y los agujeros en los bafles

Tanto el diámetro de los agujeros en los bafles como la holgura entre los bafles y la coraza se establecerán según TEMA (2007f). En la Tabla 2 se brinda el juego transversal entre la coraza y el bafle.

Tabla 2 Juego transversal entre el bafle y la coraza. TEMA (2007f).

| 152-432 | 3,2 |

| 457-991 | 4,8 |

| 1016-1372 | 6,4 |

| 1397-1753 | 7,9 |

| 1778-2134 | 9,5 |

| 2159-2540 | 11,1 |

a. Espesor de los bafles

El espesor mínimo (mm) de los bafles St, está en función del diámetro nominal interno de la coraza y la longitud del tubo entre los bafles centrales, se tomará según las tablas R-4.41 y CB-4.41, TEMA (2007i).

b. Apretadores

Con el fin de posicionar los bafles dentro del intercambiador y no permitir su movimiento se colocan los apretadores. El diámetro de la varilla tensora y el número de estas se definen en las Tabla 3 y Tabla 4.

Tabla 3 Diámetro de la varilla tensora del apretador, TEMA (2007j).

| < 686 mm | 711-1524 mm | 1549-2540 mm | |

| 9,5mm | 12,7mm | 15,9mm |

Tabla 4 Cantidad de apretadores, TEMA (2007j).

| <381 | 406-838 | 864-1219 | 1245-1524 | 1549-2540 | |

| 4 | 6 | 8 | 10 | 12 |

3.7. Dimensionamiento del cabezal

Este tipo de intercambiador de calor presenta un cabezal posterior, y uno estacionario, el espesor de la pared de estos cabezales puede ser determinado por las ecuaciones 5 y 6 según código ASME, parte UG, UG-32, ASME (2010d) como sigue;

Para cabezales elípticos

Para cabezales toriesféricos

Donde:

t |

- mínimo espesor requerido para el cabezal sin incluir la adición C, en pulgadas |

P |

- presión de diseño, psi |

D |

-diámetro interior del cabezal sin incluir C, en pulgadas |

S |

- esfuerzo admisible, psi |

E |

- eficiencia de la junta soldada (adimensional) |

L |

- radio interior de la bóveda, en pulgadas |

Al espesor calculado del cabezal se le suma la adición para compensar la corrosión (C) y se normaliza el espesor a un valor estándar.

Una vez normalizado su espesor se procede a seleccionar su diámetro (D) según paso 3 de la metodología. La necesidad o no de una longitud extra o de canal se define en el diseño tecnológico.

El espesor del tabique principal o separador de paso del líquido tubular es el mismo que el del cabezal y se suelda al centro del mismo. La unión entre el separador de paso y la placa porta tubos debe ser hermética por lo que se utiliza una junta de empaque.

3.8. Dimensionamiento de las boquillas

El dimensionamiento de las boquillas consiste en determinar tanto su longitud como el espesor de pared de las mismas. El espesor mínimo de pared de las boquillas de entrada y salida, tanto del fluido caliente como el frío, se calcula de igual manera que el de los tubos en el punto 3.4 de esta metodología, mientras que su longitud estará determinada, en primera instancia, por las especificaciones tecnológicas, y en ningún caso deberás ser menor de 100mm.

3.9. Selección del tipo de brida

Las bridas son elementos estándar que se seleccionarán en función de sus parámetros de trabajo de los catálogos. Ver Tabla D-3, Dimensiones de las bridas estándar ASME, página 9-4, TEMA (2007b). Así como la Sección 2, F-3, página 2-3, TEMA (2007c).

3.10. Dimensionamiento de la visera deflectora

Este dispositivo se coloca delante del agujero de salida de la boquilla de entrada de fluido a la coraza con el fin de evitar que el fluido choque directamente sobre los tubos de intercambio térmico y así impedir su deterioro. Tiene un diámetro D mayor o igual al diámetro interior de la boquilla, Db, y uno D1 según la ecuación 7.

Se coloca a una distancia 0.2Db del agujero de salida de la boquilla y se fija por medio de tres nervios colocados a 120o, Almeida (2017).

3.11. Selección de los soportes

Los soportes son elementos estándar que se seleccionarán de los catálogos, Ver Sección 2, F-1 dimensiones externas, localización de boquillas y soportes, página 2-1 y Sección 10, RGP-G -7.1 1 Soportes para recipientes horizontales, páginas 10-2 -10-5. TEMA (2007d).

3.12. Presentación de los planos de las piezas

Se realizan los planos de los elementos que conforman el equipo para su fabricación utilizando para ello cualquier software de diseño mecánico disponibles. Estos han de presentarse cumpliendo con los requerimientos de las normas cubanas que existen al respecto.

4. CONCLUSIONES

La implementación de la metodología propuesta para el diseño mecánico de los intercambiadores de calor de tubo y coraza con tubos en forma de U permitirá:

Se logra que el diseño mecánico de los intercambiadores de calor de tubo y coraza con cabezal flotante y tubos en forma de U sea realizado de manera sencilla, en el menor tiempo posible y garantizando la máxima seguridad de explotación del mismo.

Aplicar diferentes métodos de diseño en la solución de los pasos que la conforman, flexibilidad de la metodología.

Propone, como salida al diseño, los planos de taller del equipo tanto en la norma cubana como en diferentes normas internacionales.