INTRODUCCIÓN

La lignina es uno de los biopolímeros más abundantes en las plantas junto con la celulosa y la hemicelulosa. Al igual que muchos otros componentes de la biomasa, la lignina se forma mediante la reacción de fotosíntesis y su función estructural es la aglomeración de las fibras de celulosa dotando de rigidez a la planta (Chávez y Domine, 2013). La composición o distribución de los tres componentes en esas redes varía dependiendo del tipo de planta, pero la lignina puede representar entre un 15% y hasta un 40% del peso seco del material lignocelulósico (Sustainable Forestry for Bioenergy & Bio-based Products, 2007).

El término "lignina" (del latín lignum, madera) fue usado por primera vez por el botánico suizo A.P. Candolle. En 1865, Schulze utilizó el término para describir la parte que se disuelve de la madera cuando se trata con ácido nítrico. En la década de 1960 con el desarrollo de la bioquímica y la química orgánica, aumentó la cantidad de información de interés con respecto a este producto, lo que ha provocado que la investigación sobre lignina ha crecido a un ritmo acelerado, llamando así la atención predominantemente de las industrias papeleras (Chávez y Domine, 2013). En la actualidad está considerada como un recurso renovable asequible y de potencial uso industrial (Yoo y col., 2020), (Dessbesell y col., 2020) cuya producción anual se ha estimado en el intervalo de 5-36 x 108 toneladas (Gellerstedt y Henrinksson, 2008). Los métodos de obtención de la lignina según Noguerol (2017), son:

Lignina soda: emplea NaOH como reactivo químico.

Lignina organosolv: Se lleva a cabo deslignificación de biomasa con mezcla de agua y solventes orgánicos.

Lignina Klason: Producto de la hidrólisis con ácido sulfúrico de los polisacáridos de la biomasa.

Lignina de proceso de ácido diluido: Se usan ácidos a alta temperatura.

La lignina presenta una serie de ventajas que permitirían su aplicación en diversos sectores de interés económico e industrial. Al ser procedente de la biomasa, es de origen renovable y representa entre el 0,25 y el 0,33 de todo el carbono orgánico renovable en la tierra. Por otra parte, tiene gran potencial como materia prima pues es el único polímero natural abundante de origen aromático además de poseer alta reactividad brindada por su estructura con alto número de grupos hidroxilo. Todo esto hace que pueda ser base de una economía sostenible al integrar su producción en el concepto de biorrefinería (Guirola, 2020).

El bagazo, como todos los materiales lignocelulósicos tiene como componentes fundamentales, celulosa, lignina y hemicelulosa. Al diversificarse la industria azucarera, el bagazo ha dejado de ser un residual, y hoy se considera una materia prima fundamental en la producción de energía y como fuente de productos de alto valor agregado, de ahí que su inserción en el concepto de biorrefinería abre una serie de posibilidades por su carácter renovable (de Armas y col., 2018), (de Armas y col., 2019). Un esquema de biorrefinería de los materiales lignocelulósicos parte del fraccionamiento de la biomasa en sus tres componentes principales: celulosa, hemicelulosa y lignina (Baudel y col., 2005). A partir de estas fracciones pueden obtenerse múltiples productos que incluyen vapor y/o electricidad, biocombustibles (mediante la fermentación de la glucosa principalmente) y líneas de productos químicos basados en la celulosa, la xilosa y la lignina. De acuerdo con Morales y col., (2011), la obtención de productos de alto valor agregado a partir del bagazo, así como su utilización para la cogeneración implican varias factores que deben conformar una estrategia adecuada para la correcta diversificación de esta materia prima como son:

Disponer de tecnologías técnica y económicamente viables para la separación de los polímeros naturales que lo componen, es decir, disponer de las fuentes de celulosa, lignina y xilosa.

Integrar el proceso de producción para el producto en cuestión con las restantes corrientes que se generan que no pueden ser consideradas residuos por su magnitud y valor.

Disponer de un mercado seguro para todos los productos integrados que garanticen la efectividad empresarial del proceso. Estos son procesos que requieren mucho capital e inversiones intensivas por lo que la garantía del mercado y la explotación a máxima capacidad son condicionantes de gran peso para emprender estos proyectos.

Sobre la base de estas premisas se ha propuesto por de Armas (2019) un esquema que integra la producción de una empresa azucarera en el concepto de biorrefinería. En ese trabajo se integra la producción de hidrolizados de bagazo para la posterior producción de etanol y la fabricación de la xilosa, sin embargo no se da utilización a corrientes ricas en lignina del tipo organosolv, resultantes de los procesos.

El objetivo del presente trabajo es proponer un esquema de producción de lignina que podría ser integrado en el concepto de biorrefinería, a partir de la determinación de las posibles aplicaciones de la misma.

MATERIALES Y MÉTODOS

Para comenzar el desarrollo de un proceso es necesario conocer las aplicaciones del producto obtenido. Para ello se elaboró un documento informativo (briefing) a la lignina (Gutiérrez, 2020). Este instrumento brinda datos de utilidad para el desarrollo de un producto, acción o campaña. Partiendo de las necesidades del proceso el briefing se realizó a través de una búsqueda bibliográfica en internet, con el objetivo de brindar información sobre los usos del producto, en el entorno del mercado de las materias primas, describiendo sus rasgos y datos técnicos más notables, de esa forma se revisan y analizan las oportunidades que ofrece la lignina como materia prima.

Según se plantea en de Armas (2019), durante el proceso propuesto de producción de hidrolizado de bagazo mediante tres etapas de pretratamiento (hidrólisis ácida, básica y enzimática), se obtienen corrientes residuales de gran interés económico que servirían de punto de partida para la producción de lignina. Se trata de 5 952 kg/d de un sólido residual obtenido de la filtración del producto de la hidrólisis enzimática y de una corriente líquida (4 003,2 kg/d) proveniente de la hidrólisis básica, ambos ricos en lignina, que constituyen la materia prima del proceso a implementar. Una vez establecido el esquema de producción se calculan los balances de materiales y son propuestos los equipos necesarios, determinando el costo de los mismos.

RESULTADOS Y DISCUSIÓN

Actualmente solo un 2% de la lignina generada, fundamentalmente en procesos de fabricación de pasta de papel se destina a otras aplicaciones de mayor valor añadido, principalmente del tipo lignosulfonatos, el resto se somete a procesos de combustión para la generación de energía.

La lignina posee propiedades energéticas similares a las de combustibles sólidos como el carbón mineral. Sus características fisicoquímicas pueden ser aprovechadas para la producción de energía térmica y/o eléctrica (Cotana et al., 2014). Así, la lignina se puede convertir en un biocombustible de tercera generación que disminuye los costos de operación que implica el abastecimiento energético a partir de biomasa, lo cual mejora la competitividad de esta fuente de energía renovable (Buranov y Mazza, 2008).

Torres y col., (2015), demuestran que debido a las características fisicoquímicas de la lignina, indicadas por los resultados del análisis próximo y su alto poder calórico, su comportamiento es semejante al de los carbones sub-bituminosos. Por tanto, es posible la conversión energética de la lignina a través de sistemas más eficientes, tales como gasificación o co-combustión con dichos carbones (Suramaythangkoor & Gheewala, 2010), además la lignina puede ser peletizada y densificada, para hacer más fácil y económico su transporte. Este biocombustible ampliaría el uso de los recursos renovables con todas las ventajas que ello ofrece a la sociedad, sin embargo, la competitividad económica de los mismos y sus respectivos procesos industriales dependen del precio del petróleo y de que este se mantenga por encima de ciertos niveles. Contrariamente a lo esperado hace unos años para esta década, el precio del petróleo no ha subido como se preveía, lo que disminuye la competitividad de los biocombustibles y hace peligrar su futuro mercado (Noguerol, 2017).

Sin embargo, el mercado de los productos químicos y sobre todo aquellos de alto valor añadido (especialidades y productos de química fina), no ofrece esas complicaciones para los productos derivados de la biomasa, y particularmente de la biomasa lignocelulósica, sino todo lo contrario. Además, utilizando tratamientos apropiados se pueden preservar las funcionalidades que poseen las biomoléculas, obteniéndose compuestos de gran interés industrial a bajo coste económico, energético y químico (Holladay y col., 2007).

Las ligninas organosolv, a diferencia de las ligninas Kraft que contienen impurezas como cenizas y sales, tienen una alta pureza, y poseen bajo contenido en carbohidratos y cenizas (Oroumei y col., 2015). Por este motivo, ofrecen la posibilidad de ser convertidas en productos de valor añadido, resultando esta cuestión esencial dentro del concepto de biorrefinería integrada (Gordobil y col., 2016).

Las aplicaciones de la lignina residual del proceso organosolv que se están desarrollando son muy variadas. A continuación se detallan algunas de ellas (Gutiérrez, 2020).

3.1. Aplicaciones de la lignina residual del proceso organosolv

Las ligninas se han introducido en la formulación de espumas de poliuretano como refuerzo para sustituir a los polioles derivados del petróleo, dada la reactividad que le confieren la gran cantidad de grupos hidroxilo (fenoles y alifáticos) y grupos carboxilo que presenta en su estructura (Li y Ragauskas, 2012). Pan y Saddler (2013) reemplazaron los polioles en la formación de espuma rígida de poliuretano por lignina organosolv de madera dura y por lignina del proceso Kraft. Al analizar las propiedades de la espuma, estos autores concluyeron que la lignina organosolv ofrecía mejores resultados, ya que tenía mejor miscibilidad con los polioles.

La lignina procedente de un tratamiento organosolv con ácidos orgánicos, se ha probado como sustituto del fenol en la formulación de las resinas fenol-formaldehído tipo resol (Tachon y col., 2016). También se ha estudiado con la lignina resultante del proceso organosolv que emplea la mezcla etanol/agua como disolvente (Cheng y col., 2013). Tachon y col., 2016 consiguieron sintetizar una resina lignina-fenol-formaldehído, en la cual el 70% del fenol fue reemplazado por la lignina organosolv, sin modificación previa. Estas resinas alcanzaron propiedades físico-químicas similares a las resinas estándar y los requerimientos para ser usadas como adhesivos en la fabricación de paneles de contrachapado, confirmando que los paneles que usaban este tipo de resinas alcanzaban las especificaciones para paneles industriales.

Otra posible aplicación de las ligninas procedentes del proceso organosolv, es su uso como relleno en películas de ácido poliláctico (PLA). Este material por sí solo es rígido y quebradizo y presenta una baja capacidad de deformación. Mediante la esterificación de las ligninas organosolv con ácidos grasos, se consigue modificar sus propiedades térmicas como la reducción de su temperatura de transición vítrea, por lo que al incorporarse al PLA le proporcionan plasticidad, reduciendo la rigidez y mejorando la ductilidad de los materiales así obtenidos (Gordobil y col., 2016).

Una salida viable para las ligninas organosolv es su aplicación como precursores para la producción de fibras de carbono (Baker y Rials, 2013). Para facilitar el proceso de producción, las ligninas se mezclan con otros polímeros, como el óxido de polietileno (PEO) o el poliacrilonitrilo (PAN). Oroumei y col., (2015) estudiaron la mezcla de la lignina organosolv de una madera dura, en diferentes proporciones, con el (PAN). Estas fibras presentaban una temperatura de degradación mayor que la de sus componentes de forma individual y una menor energía de activación en la pirólisis que las fibras de PAN puras.

Varias ligninas obtenidas mediante procesos organosolv han sido sometidas a ensayos de actividad antioxidante y los resultados han sido satisfactorios, demostrando así su potencial para ser aplicado en la industria cosmética (Espinoza-Acosta y col., 2016). Se ha demostrado su capacidad antimicrobiana ante levaduras y microorganismos como E.coli y S.cerevisiae, que pueden ser inhibidos por fragmentos de lignina. El mecanismo de actuación se basa en la rotura de la membrana celular y, por tanto, de la bacteria por parte de los compuestos fenólicos (Espinoza-Acosta y col., 2016).

Dopico y Cordero, (2012), obtuvieron lignina a partir del bagazo de caña de azúcar mediante hidrólisis ácida en fase heterogénea. El producto obtenido presentó un contenido de lignina insoluble en ácido mayor que 65 % y cenizas menores que 2 %. Los ensayos con este producto en alimentos funcionales (gelatina de fresa) demostraron la posibilidad de usar la lignina como fibra dietética, con ayuda de sustancias como la goma arábiga para mantener las partículas en suspensión.

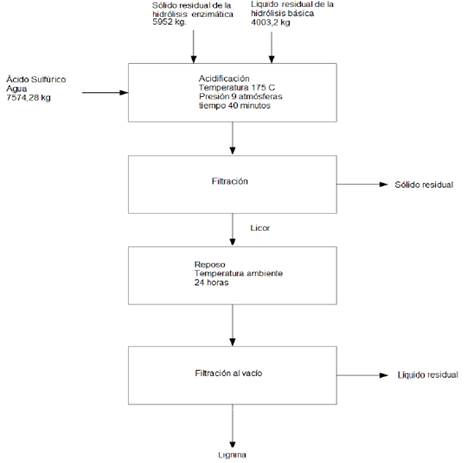

Una vez determinados los posibles destinos de la lignina, se procede a elaborar una propuesta de proceso de producción que posteriormente pueda ser integrado en el concepto de biorrefinería propuesto por de Armas (2019) (Fig. 1) (Guirola y Villanueva, 2020).

3.2. Condiciones de operación del proceso de obtención de lignina

Se propone tratar 5952 kg/d del sólido residual obtenido de la filtración del producto de la hidrólisis enzimática y de una corriente líquida (4 003,2 kg/d) proveniente de la hidrólisis básica (HB), ambos ricos en lignina, estos constituyen la materia prima del proceso a implementar. Ambas corrientes son añadidas a un reactor que opera a 9 atm y a una temperatura de 175°C para lograr una acidificación a un pH aproximado a 2,0, de la mezcla obtenida (Fraguela y col., 2013). En esta etapa se agrega una solución de ácido sulfúrico y la reacción ocurre durante 40 minutos. Posteriormente, la mezcla resultante es filtrada donde se obtiene un sólido residual y un licor rico en lignina, el cual se deja en reposo durante 24 h a temperatura ambiente. Luego, este líquido se somete a una filtración a vacío donde se logra separar la lignina del mismo obteniéndose un líquido residual. En la (Fig. 2) se muestra el esquema de las operaciones necesarias en el proceso combinando las propuestas de Fraguela y col., 2013 y Santos (2017).

Teniendo en cuenta la alimentación a la primera etapa (Tabla 1), se observa que el volumen total de la misma es de 92 m3, por tanto, se decide establecer 10 templas por día para el tratamiento de 9,2 m3 de mezcla en cada templa, lo cual se puede llevar a cabo en 2 reactores de 4,6 m3, puesto que la reacción ocurre en un tiempo de 40 minutos.

Tabla 1 Alimentación a la primera etapa

|

|

|

||

|---|---|---|---|

| Bagazo | 5 952 | 80 | 74,4 |

| Líquido residual de Hidrólisis Básica | 4 003,2 | 1 000 | 4,003 |

| Mezcla ácida | 7 574,28 | 579 | 13,08 |

| Volumen total | 92 | ||

Posteriormente esta mezcla es filtrada, dados los volúmenes de trabajo se escogen dos filtros rotatorios al vacío que suplen la capacidad requerida. Para el almacenamiento y reposo del líquido rico en lignina se proponen 10 tanques donde el producto se mantendrá durante 24 h. Este licor se alimenta a dos filtros que trabajan al vacío para separar la lignina de un licor residual. En la (Fig. 2) se muestra un esquema general del proceso que se propone.

Para el almacenamiento y reposo del líquido rico en lignina se proponen 10 tanques de 9,5 m3 de volumen, donde el producto se mantendrá durante 24 h. Este licor se alimenta a dos filtros que trabajan al vacío para separar la lignina de un licor residual. Con estos datos se elaboran los balances de materiales y energía, determinándose que a partir de las corrientes procedentes del proceso propuesto por de Armas (2019) se pueden producir 2 450,84 kg de lignina por día, se escoge el equipamiento necesario para la producción, cuyos costos se muestran en la Tabla 2.

Tabla 2 Costos del equipamiento

| Filtro entrada | 2 | 13 315,73 |

| Filtro salida | 2 | 15 207,48 |

| Reactores | 2 | 33 787,58 |

| Bombas | 10 | 32 119,95 |

| Tanques de almacenamiento | 7 | 12 619,82 |

En la Tabla 3 aparecen los costos de las materias primas y el precio de venta del producto.

Tabla 3 Costos de materias primas y producto final para la producción de lignina

| Ácido sulfúrico (kg) | 0,2 | 166 215 | 33 243 |

| Agua (m3) | 0,25 | 60 528,30 | 15 132,075 |

| Lignina (kg) | 5 | 835 874,58 | 4 179 372,91 |

Al calcular la rentabilidad de este proceso en particular resulta ser no rentable, con un VAN negativo, sin embargo como se ha expresado con anterioridad, de Armas, (2019) propone un proceso que integra varias producciones a partir de la caña de azúcar en el concepto de biorrefinería, que resulta factible económicamente, se trata en este momento de introducir la elaboración de la lignina en este esquema de producción y comprobar si continúa manteniendo la rentabilidad del mismo.

CONCLUSIONES

La lignina ofrece posibilidades para ser utilizada como materia prima o recurso renovable para la producción de productos químicos y biocombustibles tanto desde el punto de vista estructural como de la facilidad de su obtención y aislamiento.

Utilizando las corrientes residuales del proceso de hidrólisis del bagazo de caña de azúcar propuesto por de Armas (2019), es posible obtener 2 450,84 kg de lignina por día.

El proceso propuesto por sí solo no resulta factible desde el punto de vista económico, sin embargo es necesario determinar si la inclusión de la producción de lignina en el concepto de biorrefinería demuestra serlo.