INTRODUCCIÓN

La interacción entre fluidos acuosos y minerales arcillosos con características de hidratación expansivas determinan la severidad en la perforación de pozos petroleros. En este caso pueden conducir a eventos indeseables que limitan el proceso y dañan la economía; como son: el derrumbe de las paredes del pozo con el bloqueo total de la circulación del fluido, la adherencia de material arcilloso sobre la barrena que dificulta el avance de la misma, entre otros eventos (Rondón y col., 2013).

El desarrollo de la actividad petrolera en Cuba y la necesidad de disminuir los obstáculos geológicos que impedían avanzar con la perforación hacia los horizontes productivos conllevaron al uso de fluidos base aceite diésel combustible. Con la introducción de este fluido en el año 2016 fue posible detener la oleada de gastos económicos que le proporcionaba a la perforación el empleo de fluidos WBM en zonas donde prevalecían minerales arcillosos de hidratación expansiva. Al emplear fluidos OBM el tiempo de perforación se redujo y este elemento en la actualidad cobra cada vez mayor importancia pues se torna más eficaz y económico el proceso de perforación.

A partir de la inclusión del fluido OBM se introduce uno de los efectos colaterales desafortunados de la exploración de hidrocarburos; la generación y acumulación de cortes considerados peligrosos por su alto contenido de aceite diésel (Arévalo, 2018). Todo ello sucede en zonas ambientalmente sensibles, de zonas costeras de importancia para el turismo, la pesca, aledaña a zonas habitables, etc. Por lo que, el manejo de dichos residuos de perforación constituye un tema desafiante, debido a su impacto ambiental potencial, frente a la obligación de cumplir la legislación ambiental establecida por el órgano regulador en Cuba.

Diferentes procesos para el tratamiento y eliminación de los residuos generados durante la perforación petrolera son descritos por algunos países que han empleado el fluido OBM (ARPEL, No. 4, 1992) Colombia, por ejemplo, emitió a través de su Ministerio de Medio Ambiente, una guía de manejo ambiental para proyectos de perforación de pozos de petróleo y gas en los que incluye todo el manejo al que deben ser sometidos los residuos generados, incluyendo los cortes al emplear OBM. Los mismos refieren al empleo de un pozo séptico, campo de infiltración, así como planta de tratamiento de residuos como alternativa de disposición o tratamiento. Sin embargo; por las dificultades presentadas con la disposición final de dichos cortes se han buscado otros fluidos OBM, con menos toxicidad y grados superiores de biodegradabilidad que inhiban el hinchamiento de las arcillas y sean menos contaminantes, aunque ello genere altos costos de adquisición (Correía y col., 2015).

Durante la perforación, emergen a la superficie arcillas de diferentes tipos en función de la geología del terreno. Las mismas emergen impregnadas de hidrocarburos pero por sus características de naturaleza calcárea, son apreciadas como materias primas esenciales para la fabricación del Clinker, al igual que las margas y las lutitas que emergen desde otras profundidades (Mayo y Sanz, 2019).

En la actualidad se evidencia que ante la disyuntiva de no poseer alternativas de disposición segura del corte cuando contiene fluido base diésel, se ha limitado el uso de los mismos. La tendencia en el mundo es sustituir el diésel por aceites desaromatizados, los cuales son ambientalmente amigables, calificados de bajo riesgo a la salud, biodegradables y muy costosos (El Fakharany y col., 2017) e (Ihenacho y col., 2017).

En Cuba es difícil acceder a dichos fluidos biodegradables, por su alto costo y ante el inconveniente de utilizar un fluido contaminante, pero que facilite el proceso de perforación, se requiere una solución para la disposición final de los cortes impregnados de diésel. Cuba, signataria del Convenio de Basilea (ONU-CEPAL, 2020), tiene la obligación de hacer cumplir el tratamiento adecuado a desechos peligrosos para su eliminación y establecer otras disposiciones para la gestión ambientalmente racional de estos desechos. Actualmente la autoridad ambiental (ORSA-CITMA) tiene detenido el otorgamiento de nuevas licencias ambientales para la actividad de perforación en la que se emplee este tipo de fluido. Actualmente, los cortes son almacenados en las explanadas de los pozos hasta que se encuentre una alternativa ventajosa de disposición final. Por todo lo anterior, es objetivo de este trabajo evaluar la potencialidad de los cortes de perforación, contaminados con diésel, para su reutilización en la industria de cemento para la fabricación del Clinker como alternativa de disposición final.

MATERIALES Y MÉTODOS

Para el desarrollo del trabajo se tomaron muestras de cortes de perforación generados durante el proceso de perforación de un pozo petrolero. Dichos residuales se ubicaban en piscinas acondicionadas para el almacenamiento temporal en la enmarcación de la explanada del pozo. Las muestras se identificaron a partir de sus características físicas, contenido de diésel y proceso donde se obtienen. En este caso se define como: corte seco (con mayor diámetro de arcilla y menor contenido de diésel, de la salida del secador) y corte húmedo (con menor diámetro de arcilla y mayor contenido de diésel, proveniente de la centrífuga). Partiendo de las condiciones de almacenamiento que los cortes presentaban en las piscinas donde eran colectados (Figura 1) se le realizaron análisis como: humedad (ISO 10414-2 Anexo B, 2011), pH, conductividad eléctrica (NC 32, 2009); grasas y aceites e hidrocarburos totales (APHA 5520-D, 2017).

Figura 1 Piscinas de almacenamiento en la explanada de los pozos de perforación. a) corte húmedo, b) corte seco

Al corte de perforación resultante del proceso de centrifugación del corte se le determinó contenido de cenizas y azufre según las normas (ASTM D482-13, 2013) y (ASTM D1552-8, 2014), respectivamente. Se determinó el poder calórico neto mediante el método isoperibólico, con un calorímetro: equipo C6000 versión 1.0.14, acorde a la (ASTM D5865, 2013). También se precisó el punto de inflamación por el método Cleveland a copilla abierta, mediante los puntos de chispa y llama, utilizando un equipo automático (Figura 2).

Con el fin de valorar el comportamiento de los cortes como materia prima para la fabricación del Clinker se realizaron mezclas con los materiales que tradicionalmente se emplean la fabricación de cemento (Bonachea y col., 2020), en específico con marga (calizas que van acompañadas de sílice, productos arcillosos y óxido de hierro) y suelo Ferrítico (perdigón), según la disponibilidad de los mismos en la fábrica de cementos. La relación de mezcla de corte seco: perdigón; corte seco: marga, fue de 1:5 vv respectivamente, para todos los casos. Las mezclas fueron sometidas en el horno a una temperatura aproximada de 400 0C para disminuir la humedad de las mismas.

Se determinó, el contenido de hidrocarburos aromáticos en los materiales mezclados, antes y después de pasar por el horno con el equipo SiteLAB UVF-3100 que adopta el método de fluorescencia ultravioleta (UVF).

RESULTADOS Y DISCUSIÓN

3.1 Caracterización de los cortes de perforación

Los resultados obtenidos evidencian que los cortes de perforación poseen alto contenido de grasas y aceites, hidrocarburos totales de petróleo y pH superior a 8, por lo que no pueden ser dispuestos sin previo tratamiento, según especifica la norma (NC 819, 2017) para la disposición final de residuos petrolizados (Tabla 1).

Tabla 1 Características de los cortes de perforación

|

|

|

|

|

|

|

|---|---|---|---|---|---|

| Corte seco | 47220 | 32060 | 9,42 | 8,60 | 17,03 |

| Corte húmedo | 147200 | 61380 | 15,44 | 8,98 | 5,32 |

| (NC 819, 2017) | < 10000 | - | 6-8 | 200 | |

(-) no se especifica en esa norma

Se aprecia también en la Tabla 1 que los cortes poseen un alto por ciento de humedad que no se corresponde con el 5% de humedad establecido en la licencia ambiental otorgada. Tal situación se encuentra asociada a la presencia tanto de agua como de aceite diésel, evidenciando mayor contenido en los cortes húmedos (Figura 3). La coloración oscura del aceite denota que se trata de un diésel recuperado. Además, la Tabla 1 evidencia la presencia de sales, característica en estas arcillas y reflejada en el valor de la conductividad.

La determinación del punto de inflamabilidad a los cortes húmedos (Figura 2), arrojó que a los 840C no incrementa la temperatura. Al respecto, Vázquez y col., (2010) plantearon que el punto de inflamabilidad de una sustancia combustible es la temperatura más baja, a la presión atmosférica normal (1013 kPa), en la que puede formarse una mezcla inflamable en contacto con un comburente (normalmente el oxígeno del aire). De este modo arderá si se le aplica una fuente de calor a suficiente temperatura y mantendrá la llama tras retirar la fuente de calor.

Los resultados referidos a la determinación anterior pueden estar relacionados con la composición arcillosa de los cortes, lo cual disipa el calor en la copilla, evita la emisión de vapores y ello hace disminuir la temperatura de inflamación. De cualquier manera, al someter los cortes a una fuente de calor, no se apreció la temperatura más baja en la que se produce combustión espontánea.

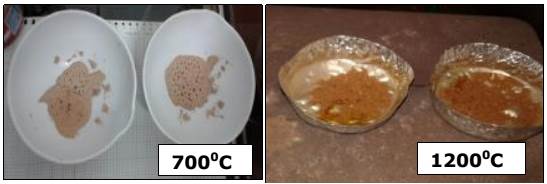

A temperaturas superiores (700 y 12000C), se sometieron los cortes secos sin que se inflamaran los vapores (Figura 4). Solo se evidenció cambio de color y pérdida de peso en las muestras como resultado de la evaporación de las fracciones ligeras.

La determinación del poder calórico en los cortes húmedos mostró un alto valor (7463 J/g) a pesar de la heterogeneidad del corte, con un contenido de hidrocarburos que fluctúa entre un 15-20 %. Los cortes secos presentaron un valor inferior (2952 J/g), lo que se corresponde con el contenido de hidrocarburos totales.

De cualquier modo, queda demostrado que tanto los cortes secos como los húmedos aportan un poder calórico que puede ser aprovechado en la fabricación del Clinker, proceso este que demanda alto consumo energético. En la situación energética que vive el país el aprovechamiento energético del poder calórico de este residuo en cualquier proceso productivo, constituye una gran ventaja. En particular, en las industrias que operan con alto consumo energético tiene mayor realce la búsqueda de alternativas de aprovechamiento energético, tal es el caso del horno rotatorio que cuece el Clinker.

No obstante, teniendo en cuenta que la temperatura que alcanza el horno del Clinker es superior a los 12000C y que por encima de la temperatura del ensayo no existe posibilidad de que se inicie una ignición en el horno, por la volatilización total de todo el hidrocarburo que existía en las muestras, se determinó realizar pruebas del tipo industrial en la fábrica de cementos.

3.2 Pruebas de tipo industrial

Las arcillas son muy plásticas por naturaleza y al entrar en contacto con los compuestos de la formulación del fluido OBM, le confieren al corte generado un aspecto gomoso, elástico, lo que aumenta la viscosidad en los cortes resultantes y dificulta su manipulación. De ahí la necesidad de mezclarlo para facilitar su reutilización. La mezcla con marga y/o con suelo Ferrítico de abundantes perdigones de hierro, que confieren resistencia al Clinker fue beneficiosa en la prueba industrial (Figura 5).

Los resultados de la caracterización de los materiales antes y después de ser utilizado en la primera prueba industrial se muestran en la Tabla 2.

El contenido de hidrocarburos totales del petróleo (HCTP) así como las grasas y aceites varían muy poco cuando se pasa el material por el horno, lo cual es indicador de que la fracción de compuestos volátiles presentes en los cortes se encontraba en menor cuantía. Los resultados referidos al contenido de compuestos aromáticos arrojaron valores muy elevados, lo cual es característico en el combustible diésel (Ortiz-Salinas y col., 2012).

Dichos compuestos son de estructura compleja, más difíciles de quemar que las estructuras lineales, ramificadas y monocíclicas. La concentración de los hidrocarburos aromáticos policíclicos (HAP), después del secado en el horno, disminuyó debido a las altas temperaturas, aunque persisten en el material resultante. Estos compuestos son estables a la alteración química, dicha estabilidad aumenta con el número de anillos y determina sus tiempos de persistencia en el ambiente superficial (Nollet, 2007). Se observó, que en la mezcla con suelo Ferrítico (perdigón), las limaduras de hierro presentes catalizan la reacción ante la presencia de altas temperaturas y crean otras sustancias no aromáticas.

Tabla 2 Caracterización físico-química de los materiales primera prueba en fábrica

|

|

|

|

|

|

|

|---|---|---|---|---|---|

| Corte húmedo mezclado con marga antes del secador (1) | 7820 | 4367 | 6,66 | 687 | 13,88 |

| Corte seco mezclado con marga después del secador (2) | 8181 | 4336 | 6,77 | 1232 | 8,40 |

| Corte húmedo (5) | 8900 | 107539 | 8,55 | 1704 | 6,00 |

Así mismo se observó un incremento en la conductividad cuando pasó el material por el horno de secado debido a la concentración de las sales presentes en las arcillas. Al respecto, Gardarsdottir y col., (2019) plantean que en el horno rotatorio la conductividad aumenta con el aumento de la temperatura.

Los resultados del análisis estadístico mostraron diferencias significativas entre la combinación del corte seco con perdigón (Ssf) y el corte húmedo (CH). No existiendo diferencias significativas en el contenido de aromáticos en las mezclas de corte seco con perdigón (Ssf), corte seco con Marga (SM), corte húmedo con marga (HM) y el CH (Figura 6).

Se comprobó que la volatilización de las fracciones ligeras de hidrocarburo elimina la posibilidad de que se produzcan igniciones en el horno. Por otro lado, el contenido de hidrocarburos aromáticos del petróleo disminuye discretamente, aunque queda retenida en la matriz del Clinker en el proceso de cocción de los áridos.

De modo general, se considera que la mejor variante, desde el punto de vista ambiental, es la mezcla de corte seco con perdigón ya que disminuye el contenido de aromáticos sin afectar la calidad del Clinker; aunque con ambas mezclas se obtuvieron buenos resultados. No se encontró variación del producto final (Clinker) al incluir en la formulación de las materias primas, los cortes de perforación. Todo lo cual indica que el empleo de dichos residuales provenientes de la perforación petrolera en pozos de alta complejidad, constituye una alternativa viable para la fabricación del cemento y a la vez una disposición final segura de dichos residuos.