INTRODUCCIÓN

La eficiencia en el trabajo de los equipos y agregados en ramas, como la industria azucarera, la agricultura, el transporte, la minería, dependen en gran medida de la conservación de la forma, dimensiones y propiedades mecánicas de sus superficies de trabajo (Viaña y col., 2007); (Marulanda y Trujillo, 2007); (Marulanda-Arévalo y col., 2017). Los procesos de recargue han jugado un papel muy importante en la restauración de un sin número de piezas de estos mecanismos, debido a las amplias posibilidades que confiere al modificar la resistencia al desgaste de las superficies de trabajo de las piezas. La aplicación de estos procesos implica un favorable balance técnico-económico, para cualquier industria del país (Kotecki y Ogborn, 1995; Nganga y Byringiro, 2018). Aunque en la práctica se ha difundido el uso de aleaciones de recargue de alta resistencia, es aún insuficiente el conocimiento del efecto de los parámetros del proceso en la morfología en aras de incrementar la resistencia al desgaste. En la soldadura manual por arco eléctrico con electrodo revestido, se utilizan aleaciones de recargue al Mn, Co, Ni y al Cr que es la más empleada actualmente por las ventajas que presenta desde el punto de vista técnico económico (Viaña y col., 2007).

El desgaste es el resultado del levantamiento del material por la separación física debido a la microfractura, por disolución química o por fusión de las superficies de contacto. Hay varios tipos de desgaste: el adhesivo, el abrasivo, por fatiga y corrosivo (Shibe y Chawla, 2013). El tipo de desgaste dominante puede cambiar de uno a otro por razones que incluye los cambios en las propiedades en la superficie del material y las respuestas dinámicas de la superficie, causadas por calentamiento friccional, la formación de películas químicas y el desgaste. Los mecanismos de desgaste son descritos considerando los cambios complejos durante la fricción. En general, el desgaste no tiene lugar a través de un solo mecanismo, no obstante entender cada tipo es importante (Nganga y Byringiro, 2018; Shibe y Chawla, 2013).

La industria de la caña de azúcar y sus derivados ha tenido un vertiginoso desarrollo en las últimas décadas, sobre todo en países como Brasil y la India (Martinelli y col., 2011; Solomon, 2011; Ferraz y col., 2015). Existe una amplia diversidad de Ingenios, pero aun la forma que predomina es la molida de la caña. Dentro de los elementos del molino un papel importante lo juegan las coronas. Estos engranajes de gran tamaño trabajan en condiciones muy duras, caracterizadas por fluctuaciones de la distancia entre centros, transmisión de grandes cargas con lubricación deficitaria y sometidos a la acción de diversos contaminantes como el guarapo, el agua y el bagazo, todo lo cual origina un desgaste acelerado de los dientes limitándose notablemente la vida útil, como se puede apreciar en la Figura 1. En Cuba en la década de los 80 con el desarrollo de la industria azucarera y mecánica se comenzaron a producir en grandes cantidades coronas de molinos y a importarse de la Antigua Unión Soviética, Antigua Checoslovaquia y Corea (Moya y col., 2000). La reparación de coronas para molinos cañeros es una de las técnicas de recuperación más antigua aplicada en la industria azucarera, la cual puede convertirse en un importante rubro de recuperación, sin realizar grandes inversiones. Cuando se introdujo la soldadura en Cuba uno de los primeros trabajos de recuperación de piezas en la industria azucarera, desarrollado y puesto en práctica por los vendedores de soldadura fue el relleno de las coronas, el cual, desde la primera vez realizado, demostró brindar enormes beneficios para todo ingenio que lo aplicase (Alfonso, 1988).

En las tecnologías vigentes en la industria azucarera cubana se proponen diversos electrodos importados para el proceso de recuperación de las coronas, sin embargo, en muchas ocasiones no se dispone del propuesto y es necesario utilizar otros. En el Centro de Investigaciones de Soldadura (CIS) de la Universidad Central “Marta Abreu” de Las Villas (UCLV) se han desarrollado electrodos que pueden ser utilizados en los procesos de recuperación de elementos mecánicos sometidos a diferentes tipos de desgaste. Como parte del proceso de introducción de estos resultados en la industria se decide estudiar la posible utilización de dos de estos en la recuperación de las coronas de los molinos azucareros.

Este trabajo tiene como objetivo realizar la comparación entre los electrodos con composición Fe-Si-V-C y Fe-Cr-Mn-C, concebidos en Cuba, y el UTP 620 que se utiliza, entre otras aplicaciones, para la recuperación de los dientes de las coronas de los molinos azucareros.

MATERIALES Y MÉTODOS

2.1. Material base

Uno de los aspectos fundamentales en un proceso de recubrimiento por soldadura es la caracterización del metal base (Kenchi y Jayadeva, 2014); (Kenchi y col., 2014). En este caso, las coronas son fabricadas por el proceso de fundición, para el análisis se toman muestras de varias ruedas desechadas.

Primeramente, se realizó el análisis químico del material, en el mismo se utilizó una máquina Spektrometrie Opto-Electronik, marca Belec de fabricación alemana. El valor promedio de los principales componentes se muestra en la Tabla 1.

Tabla 1 Valor promedio de los principales componentes del material de las coronas

| % | 0,439 | 0,187 | 0,610 | 0,031 | <0,001 |

| % | 0,004 | 0,007 | <0,001 | <0,001 | 0,003 |

También se determinó la dureza de las coronas, este proceso se realizó en el período de reparaciones en un central azucarero y se midieron coronas nuevas, que estaban en funcionamiento y desechadas antes de su recuperación. El control se realizó utilizando un martillo Poldi y se procesaron 58 mediciones, dando como resultado una dureza promedio de 108 HB.

2.2. Preparación de las probetas

Para la realización de las probetas se utilizó como material base planchas de acero AISI 1020, sobre las mismas se realizaron los depósitos de los tres tipos de electrodos. Se trabajó con corriente de 120 A, corriente directa, polaridad invertida (CD+).

Una vez obtenido los depósitos, se realizó su preparación para analizar la microestructura y determinación de la dureza. El corte de las probetas se realizó en una máquina tronzadora META SECAR de fabricación alemana con velocidad de corte de 13 000 rev/min. En el proceso se utilizó líquido refrigerante para evitar cambios microestructurales durante la operación.

Las superficies de las muestras objeto de estudio fueron previamente pulidas, teniendo en cuenta un conjunto de operaciones que permitieron lograr la calidad necesaria para poder realizar la observación microscópica superficial. Las operaciones se realizaron según las normas (ASTM E3, 1995).

2.3. Análisis de la estructura y medición de la dureza

Para el análisis de la microestructura las probetas se atacaron previamente con el reactivo Nital al 2 %. La observación se realizó utilizando un microscopio óptico Neophot 32, ubicado en el CIS de la UCLV.

A cada uno de los depósitos se determinó la dureza en el centro del cordón, a una distancia de 2 mm de la superficie y en el centro de la capa de recargue. Para determinar la dureza se utilizó un durómetro Marca Shimatsu, la carga usada fue de 5 N, y el tiempo de exposición del penetrador fue de 15 segundos.

RESULTADOS Y DISCUSIÓN

Para la aplicación de un consumible en el recargue de piezas es indispensable conocer el tipo de microestructura y dureza del depósito, y también considerar los elementos de aleación que aporta (Shibe y Chawla, 2013).

En este caso se determinan los elementos de aleación que aportan los electrodos fabricados en el CIS, los porcientos se muestran en la Tabla 2.

Tabla 2 Composición del depósito de los electrodos fabricados

| 1- (Fe-Cr-Mn-C) | 0,5-0,8 | 10-11 | 0,3-0,5 | - | 4,5-6 | balance |

| 2- (Fe-Si-V-C) | 0,5-0,8 | - | 4-5 | 0,45-0,5 | - | balance |

Como se ha explicado, la comparación de los depósitos correspondientes al presente trabajo se realizó sobre la base de la dureza y microestructura de los mismos.

En la Tabla 3 se muestra la dureza obtenida en el centro del cordón de los tres tipos de electrodos. Para facilitar las comparaciones los valores de dureza promedio Vickers se llevan a dureza Brinell.

Tabla 3 Mediciones de la dureza en las probetas (HV500)

|

|

|

|

|

||

|---|---|---|---|---|---|

| 1-(Fe-Cr-Mn-C) | 335,1 | 333,9 | 327,6 | 330,8 | 331,85 HV (326 HB) |

| 2- (Fe-Si-V-C) | 546,2 | 541,8 | 543,5 | 544,1 | 543,9 HV (534 HB) |

| 3-(UTP 620) | 622,4 | 628,1 | 625,2 | 625,8 | 625,37 HV (610 HB) |

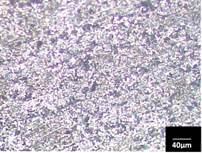

El electrodo 1 pertenece al sistema de aleación Fe-Cr-Mn-C que garantiza una dureza en el orden de 326 HB. La estructura del metal depositado en el centro del cordón se puede observar en la Figura 2. Esta microestructura se caracteriza por la presencia de ferrita y austenita de acuerdo a la morfología, dureza y a los elementos de aleación que aporta el consumible.

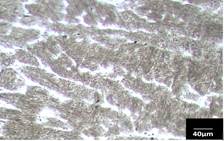

El electrodo 2, que pertenece al sistema de aleación Fe-Si-V-C, garantiza una dureza en el cordón de 534 HB. El metal aportado por el electrodo en la primera pasada, considerando la dilución con el metal base caracteriza una microestructura donde prevalece la bainita y austenita residual como se puede apreciar en la Figura 3.

El electrodo utilizado actualmente, el UTP 620, garantiza una dureza en la primera pasada de 610 HB, con una microestructura martensítica y una red de cementita, Figura 4. Esta microestructura es recomendada por la literatura para contrarrestar el desgaste en piezas sometidas al desgaste adhesivo y abrasivo (Bakshi y col., 2013).

Se puede indicar entonces, que de las dos variantes de electrodos tubulares estudiados el electrodo 1, aunque aporta cantidades apreciables de Mn y Cr, no garantiza una dureza apreciable en el depósito para contrarrestar el desgaste de las coronas. En este caso el Mn, es un elemento que favorece la formación de la austenita, y de esta manera se reduce durante el enfriamiento la transformación martensitica (Bakshi y col., 2013).

El Cr, es un elemento que, junto al C, puede formar diferentes tipos de carburos de elevada dureza garantizando alta resistencia al desgaste por abrasión (Poderoso y col., 2016). Para lograr con este electrodo mayor dureza, es necesario incrementar el contenido de C, en el revestimiento a través del grafito, lo cual podría también favorecer la microestructura y ser competente ante el desgaste adhesivo y abrasivo.

Aunque la microestructura no es exactamente similar a la que aporta el electrodo UTP 620, el consumible 2, puede ser recomendado para el recargue de las coronas de los molinos. En la bibliografía consultada (Inthidech y col., 2006), aparece recomendado que para lograr una buena resistencia al desgaste adhesivo y abrasivo es necesario obtener una microestructura en el cordón de recargue del tipo acicular (martensita, bainita o trostita) con una dureza superior a los 500 HB.

CONCLUSIONES

La recuperación de las coronas de los molinos azucareros por soldadura manual de arco eléctrico es un procedimiento aplicado en la industria azucarera prácticamente desde sus inicios. En todos los centrales de Cuba está establecido el procedimiento para la recuperación de estos engranajes y en todos los casos se establece la utilización de electrodos importados, fundamentalmente el UTP 620 o sus equivalentes.

Considerando la dureza y la microestructura obtenida se puede concluir que el electrodo Fe-Si-V-C tiene excelentes perspectivas para su aplicación en el recargue de las coronas de los molinos cañeros. No sucede lo mismo con el electrodo Fe-Cr-Mn-C, pues su dureza es menor que el límite establecido para la recuperación de piezas sometidas a abrasión y fluencia friccional.