Introducción

El azúcar o sacarosa, cuya fórmula química es C12H22O11, también llamado azúcar común o azúcar de mesa es un disacárido formado por una molécula de glucosa y una de fructuosa, que se obtiene principalmente de la caña de azúcar o de la remolacha. Para obtener un refinado de alta pureza se utilizan procesos físico-químicos naturales con la finalidad de eliminar las impurezas,1 dadas por diferentes etapas como: Recepción y molida, Purificación, Evaporación, Cristalización y Centrifugación que determinan la obtención de un producto con la mayor calidad posible y esencial en la dieta alimenticia.

La industria azucarera es privilegiada 2,3 debido a que de la materia prima que procesa se obtiene el azúcar, el agua y el combustible necesario para su operación.3,4 La biomasa residual obtenido del proceso de extracción del jugo, posee un excelente valor calórico, y constituye un combustible renovable que incinerado en los generadores de vapor produce el vapor que mueve las turbinas de contrapresión para la obtención de la energía eléctrica.3,5 El vapor de escape de las turbinas de contrapresión se destina al proceso de fabricación de azúcar, el condensado caliente no contaminado salido del área de fabricación, se recupera y emplea como agua de alimentación en los generadores de vapor, cerrando un ciclo de muy alta eficiencia.6

Por lo tanto, muchos han sido los estudios desarrollados por diferentes autores sobre las potencialidades de la industria azucarera como productor de energía tanto en forma de calor como de electricidad ejemplo de estos son Jiménez et al.6, Almazán et al.4 y Silva et al.8 Estudios que expresan que una fábrica de azúcar puede autoabastecerse de energía a partir del bagazo de la caña y obtener sobrantes de este último, ascendentes hasta el 30 % del total producido.7

Es por ello que en la UEB Central Azucarero ¨Urbano Noris¨ de la provincia de Holguín sea imprescindible tratar de lograr la mayor eficiencia energética para minimizar las pérdidas y contribuir de forma efectiva al desarrollo de la nación. Para alcanzar este propósito es necesario partir del conocimiento del comportamiento actual de los principales parámetros energéticos en el proceso productivo y de generación de vapor de la planta.

Teniendo en cuenta que para que un sistema energético funcione correctamente deben cumplirse los siguientes requisitos:

Nivel satisfactorio en la eficiencia de generación de vapor, es decir, que las pérdidas energéticas sean las más bajas posibles

Capacidad de generación suficiente para satisfacer las necesidades del proceso

El vapor real generado no debe exceder por mucho al vapor consumido (después de considerar las inevitables pérdidas)

Necesaria correspondencia en las diferentes secciones del proceso, entre el vapor generado y el necesario a consumir

Suficiente cantidad de bagazo excedente que garantice un suministro continuo y eficiente del mismo al sistema de generación de vapor.(8)

Materiales y métodos

Descripción del central azucarero

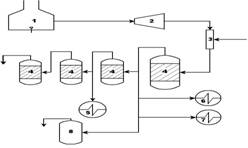

La fábrica tomada como caso de estudio es la UEB Central Azucarero ¨Urbano Noris¨, cuenta con una capacidad de molida de 5750 toneladas de caña por día. En su diagrama energético mostrado en la figura 1 presenta dos calderas tipo RETAL de 80 t/h cada una, con hornos tipo parrilla basculante. La alimentación de agua es automática a una temperatura de 110 a 120°C y el vapor generado por las calderas alcanza valores de 18 kgf/cm2 y temperaturas alrededor de 320 a 400°C.8

El vapor producido se dirige hacia los turbogeneradores que tienen un consumo específico de 13,5 kg de vapor/ kW generado y una capacidad instalada de 14 MW, generan energía eléctrica que va a ser empleada para el autoabastecimiento del propio central y para el SEN que normalmente el consumo interno de la fábrica oscila entre 6,8 y 7,2 MW, lo que con un buen suministro de vapor se puede entregar al SEN la energía sobrante. En la práctica no existe el vapor suficiente para mantener el nivel de producción instalado, a pesar de ello se balancea el nivel de entrega con el SEN.

El vapor de escape de los turbogeneradores tiene una presión de 1,8 kgf/cm2 y temperatura alrededor de 187 a 200oC se le disminuye la temperatura a un rango de 125 a 130oC mediante un atemperador y se utiliza en el proceso tecnológico empezando por el primer vaso del cuádruplex efecto. Del primer vaso del cuádruplex efecto se obtiene un vapor vegetal de 0,7 kgf/cm2 a una temperatura de 115oC se le realiza una extracción hacia los calentadores rectificadores, a los calentadores de jugo clarificado y a los tachos; además de utilizar este vapor vegetal para el segundo vaso, al cual se le realiza una extracción para el calentador de jugo primario.

Balances de masa y de energía en los generadores de vapor

La evaluación de un generador de vapor tiene una importancia significativa, porque de su funcionamiento depende el buen desempeño de la industria en cuanto a pérdidas energéticas y exergéticas.9 La metodología de cálculo empleada se obtuvo del texto Pons Hernández, 1987.10

Para realizar los balances de masa en el proceso se hace necesario realizar la determinación de los flujos másicos que se relacionan a continuación:

- Flujo de jugo mezclado

- Flujo de jugo alcalizado en frío que se alimentan a los calentadores primarios y rectificadores

- Jugo que se alimenta a los calentadores de jugo clarificado. Para ello se debe tener en cuenta el proceso de alcalización y de evaporación que se producen en el tanque flash.

- Flujos alimentados a los diferentes equipos que forman el sistema de evaporación, teniendo en cuenta el agua evaporada en los diferentes procesos.11

Determinación del consumo de vapor directo en los motores primarios

Los equipos que consumen vapor directo son los turbogeneradores. El método de cálculo empleado para determinar el flujo de vapor consumido (G) en kg/h se propone en la literatura.11

El vapor directo también se utiliza en las destilerías de los centrales que dispongan de ellas, así como en la dilución de las mieles, esterilización de las bandas conductoras y como vapor de escoba.

El vapor de escoba para la limpieza se puede estimar entre el 1 y el 2 por ciento de la caña molida. Este valor se puede agrupar como el vapor consumido para otros usos.

También se debe considerar un factor de pérdidas en la línea de vapor directo que depende de la longitud de las tuberías y del estado de las mismas.11

Cálculo del consumo de vapor en los equipos tecnológicos

Los equipos tecnológicos son los que se utilizan en el proceso para el calentamiento y concentración del jugo. Estos equipos son los calentadores (primarios, rectificadores, y de jugo clarificado) y los sistemas de evaporación. Entre estos últimos se encuentran los pre-evaporadores, los sistemas de múltiples efectos (desde dos hasta cinco) y los tachos. En los sistemas de múltiples efectos se pueden hacer extracciones de vapor para utilizarlo como fuente de energía en el proceso.

El método de cálculo correspondiente a cada uno de ellos para determinar el flujo másico de vapor de agua consumido (G) en kg/h se facilita a continuación.1,8,11,12

Calentadores

Utilizados para elevar la temperatura del jugo extraído, su consumo depende de la eficiencia térmica que tenga y el tipo de vapor utilizado.

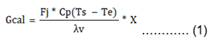

Ecuaciones de cálculo

donde

Fj: Flujo de jugo a calentar, (kg/h).

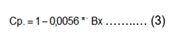

Cp: Calor específico del jugo, (kcal/kgºC) (se calcula de igual forma para el uso en las otras ecuaciones).

λv: Calor latente del vapor utilizado, (kcal/kg).

Te: Temperatura de entrada del jugo, ºC.

Ts: Temperatura de salida del jugo, ºC.

X: Factor de pérdidas (entre 1.02 - 1.04).

Consumo de vapor de agua en los Evaporadores

Estos equipos se utilizan para concentrar bien el jugo para obtener la meladura, su consumo depende en gran medida de le eficiencia térmica, del número de efectos y del uso o no de las extracciones del vapor secundario de diferentes efectos.

Para el pre-evaporador

Ecuaciones de cálculo

donde:

Fej: Flujo de jugo alimentado (Fej= Fj) (kg/h).

λv: Calor latente del vapor utilizado en la calandria (kcal/kg).

λvcu: Calor latente del vapor generado en el cuerpo (kcal/kg).

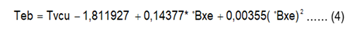

Teb: Temperatura de ebullición en el cuerpo. (oC) (se calcula de igual forma para el uso en las otras ecuaciones)

ºBx: Concentración del jugo (unidad)

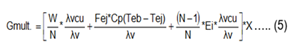

Para múltiples efectos con extracciones de vapor

Ecuaciones de cálculo

donde:

Ei: flujo másico de agua extraída en el efecto i (kg/h)

Consumo de vapor de agua en los Tachos al vacío

El principio de estos equipos es análogo a uno de los cuerpos de un evaporador con la particularidad de que se cristaliza la mayor parte de la sacarosa contenida en la meladura y mieles en operaciones a simple efecto, en estos equipos al inicio de cada templa el consumo de vapor es mayor y a medida que va pasando el tiempo este va disminuyendo debido a la discontinuidad de la masa. La metodología de cálculo aparece en la literatura.1,11,13

Balance de energía en el atemperador de vapor de escape

El atemperador de escape no es un equipo como tal, sino que se emplea para disminuir la temperatura inyectándole agua al vapor de escape procedente de los turbogeneradores, de tal forma que se evita el oscurecimiento del azúcar debido a la formación de una capa de caramelo en el área de transferencia de calor.

Vapor generado en el proceso tecnológico que se utiliza en otras secciones del mismo

Para poder hacer el cálculo de la correspondencia entre el vapor necesario a consumir y el vapor disponible es necesario conocer la cantidad de vapor generado en el proceso que puede ser utilizado en otras secciones del mismo. Este vapor es el producido en los pre-evaporadores, en los sistemas múltiples y las posibles extracciones en algunos vasos, como ya se había hecho referencia anteriormente.

Balance de bagazo

Con esto sabremos la cantidad de bagazo que es posible comercializar o el déficit del mismo. Teniendo en cuenta que el máximo aprovechamiento de la biomasa cañera, con vista a la generación y comercialización de electricidad, tiene que encarar, entre otras, dos problemáticas específicas. La primera, abarca las alternativas de integración que se corresponde con diferentes esquemas de administración y propiedad de las partes integrantes del proyecto. La segunda, se corresponde con los esquemas energéticos para la propia planta energética. (14 Para ello es necesario estimar el bagazo producido, el consumido en el generador de vapor, el consumido en el proceso tecnológico y el que se pierde por manipulación y almacenamiento, los cuales se determinan por las ecuaciones en 11,15,16,17

Indicadores de eficiencia energética y sus ecuaciones

En los generadores de vapor:

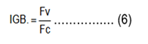

Índice de generación bruta (IGB)

donde:

FV: Flujo de vapor (kg/h).

FC: Flujo de combustible (kg/h).

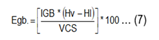

Eficiencia de generación bruta (Egb)

donde

HV: Entalpía del vapor (kJ/kg)

HL: Entalpía del líquido (kJ/kg)

VCS: Valor Calórico Superior del combustible (kJ/kg)

Bagazo sobrante

donde

B: Bagazo sobrante, disponible o combustible

% Qi: Porcentaje de pérdidas de calor, por renglones

En el proceso de producción

Tasa de evaporación

donde

W: Flujo de agua evaporado (kg/h)

Atc: Área de transferencia de calor (m2)

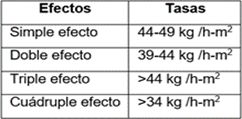

Según aparece en la literatura 11 los valores eficientes de tasas de evaporación son los que se muestran en la tabla 1:

donde

FvGEN: Flujo másico de vapor generado en el proceso de evaporación (pre-evaporador y múltiples efectos) (kg/h)

FvUSADO: Flujo másico de vapor generado en el proceso de evaporación que se utiliza en el mismo (kg/h)

Índice de correspondencia disponibilidad-consumo (ICORR)

donde FVD: Flujo másico de vapor disponible en cada sección del proceso (kg/h)

FVC: Flujo másico de vapor a consumir en cada sección del proceso (kg/h)

Resultados y discusión

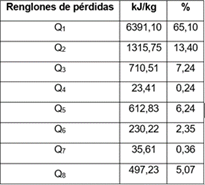

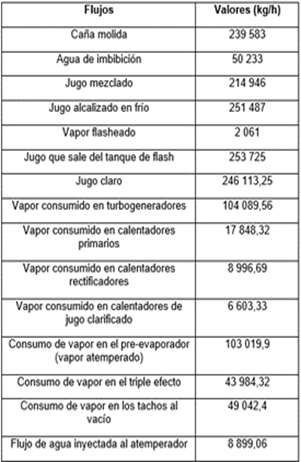

Al aplicar la metodología antes planteada para la evaluación del comportamiento energético del central azucarero se logran los siguientes resultados mostrados en las siguientes tablas: ver tabla 2

Al analizar los resultados se puede determinar que:

Las calderas RETAL están funcionando satisfactoriamente con una eficiencia de 65,10 %; si se tiene en cuenta la elevada humedad del bagazo combustible.

La suma de las pérdidas energéticas provocadas por la humedad del combustible (Q2+ Q3+ Q4) está por encima del valor normado (3 a 5 %), debido, al alto contenido de agua en el bagazo ya explicado.

El resto de los renglones de pérdidas está dentro del rango permisible.

Los balances de masa y de energía en el proceso tecnológico suministraron los siguientes resultados que se muestran en la tabla 3:

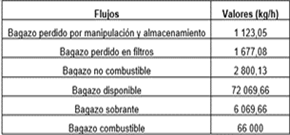

Balance de bagazo

Los resultados del balance de bagazo del proceso quedan representados en la tabla 4.

El balance de bagazo muestra que el bagazo sobrante representa un 16,84% del disponible. Este excedente puede ser comercializado para obtener mayores ganancias.

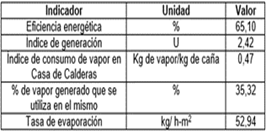

Indicadores de eficiencia energética

La evaluación anterior permite obtener los siguientes indicadores energéticos, que se muestran en la tabla 5:

Como se puede apreciar el índice de generación bruta de cada generador de vapor es 2,42 y su eficiencia de energética es de 65,10 % siendo estos valores satisfactorios para el combustible usado (bagazo con 50% de humedad). El bagazo sobrante es de 6 069,66 kg/h representando el 16,84% del bagazo disponible en la industria, el cual puede ser utilizado para su comercialización. El índice de consumo en Casa de Calderas es de 0,47 kg de vapor/kg de caña, siendo este valor benéfico para el ingenio. La tasa de evaporación existente en el sistema de evaporación es de 52,94 kg/hm2 estando por encima del valor reportado para los sistemas de 4 efectos.

Conclusiones

La eficiencia de generación es de 65,15 %, resultado que se puede considerar satisfactorio para este central que utiliza bagazo con alto grado de humedad como combustible, aunque los demás renglones se encuentran dentro del rango establecido.

Al realizar el balance de bagazo se determinó que el bagazo sobrante es de 6 069,66 kg/h representando un 16,84 % del bagazo disponible en la industria.

Entre los principales indicadores de eficiencia del proceso productivo están: El porcentaje de vapor usado en el sistema de evaporación producido por el mismo que tuvo un valor de 35,32 %, siendo este satisfactorio para el central. La tasa de evaporación en el sistema de evaporación es de 52,94 %, lo cual indica que se puede aumentar el flujo de molienda diario aprovechando el área de intercambio de calor en los evaporadores.