INTRODUCCIÓN

En la actualidad el desarrollo de nuevos materiales reviste una gran importancia, específicamente los compuestos de goma, pues los mismos se caracterizan por tener una mayor resistencia en determinadas condiciones de trabajo, se pueden deformar y después regresar a su forma original sin deformación permanente y otras propiedades que hacen que estos productos elastoméricos tengan una gran demanda por sus múltiples aplicaciones en la vida moderna, aprovechando sus propiedades físico-químicas y mecánicas.

La reparación y el mantenimiento de diferentes equipos de la industria de aviación en Cuba se realiza sobre la base de la compra de repuestos en el exterior, como por ejemplo los diafragmas y protectores de goma, juntas tóricas y otras piezas. Desde hace varios años se viene trabajando en este sentido, pues la adquisición de estas piezas de repuesto constituye una problemática real para determinadas unidades de la Defensa Antiaérea de las Fuerzas Armadas Revolucionarias (DAAFAR). La fabricación y sustitución de estas piezas (diafragma de goma y protector de goma) constituyen un factor de elevada incidencia por pertenecer estas al rotor central.

A partir del objeto de esta investigación el desarrollo de formulaciones elastoméricas para la fabricación del diafragma de goma y protector de goma, se plantea como objetivo desarrollar un material elastomérico con las propiedades físico-químicas y mecánicas adecuadas para la fabricación del diafragma y el protector de goma a través de una tecnología factible desde el punto de vista técnico, económico, de seguridad y de seguridad ambiental.

MÉTODOS

Las diferentes formulaciones y ensayos fueron realizados a escala de laboratorio en la planta de calzado vulcanizado Tres Mártires de la provincia de Villa Clara. Según las recomendaciones establecidas en la NC 346 2004. 1) Se debe lograr una mezcla elastomérica capaz de soportar ciclos repetitivos de flexión y torsión, además de tener buena resistencia a los aceites.

Matriz polimérica

En las formulaciones los elementos constantes que se usaron fueron: caucho acrilonitrilo con 38 % de nitrilo, negro de humo HAF (relleno reforzante, hasta la proporción de 80 p.p.c.c para mantener las propiedades mecánicas), ácido esteárico (activador), cera parafina (antioxidante), azufre (agente vulcanizante), DOP (ftalato de dioctilo, plastificante, facilita el mezclado), MBT (2-mercaptobenzotiazol, acelerante), DPG (difenilguadina, acelerante). Como elemento a variar TMTD, durez resin y ZnO-Al cada uno de estos ingredientes juega una función en la formulación. TMTD, ultraacelerante que permite junto con el MBT y DPG usar menor proporción de cada uno, logrando reducir los tiempos de vulcanización. Con durez resin, se logra aumentar dureza y mantener la flexibilidad, nunca sobrepasando las 10 p.p.c.c. El ZnO-Al, posibilita usar menos acelerantes y así dura más el material almacenado, brindando más seguridad, además ayuda activar junto con el ácido esteárico y a mejorar las curas de los compuestos. (tabla 1y tabla 2)

Preparación de la mezcla

Se prepararon 10 formulaciones siguiendo el orden de la tabla 1, empleando un mezclador de cilindro, enrollando el caucho en el cilindro delantero, controlando la temperatura en el centro de la superficie de cada cilindro en el rango de 70 oC a 80 oC la cual se mide con un pirómetro.

Los ingredientes de la mezcla son adicionados según recomienda la norma 1) y Naunton 2 con un orden y a lo largo de la longitud del rodillo. Una vez lograda la mezcla, se enfrió a temperatura ambiente sobre una superficie limpia, seca y metálica. Para su conservación luego se envuelve en una hoja de aluminio.

Tabla 1 Formulaciónde referencia propuesta

| Formulación | Partes (p.p.c.c) | Masa (g) |

|---|---|---|

| Caucho acrilonitrilo | 100,0 | 600,0 |

| Negro de humo | 80,0 | 480,0 |

| Acido esteárico | 5,0 | 30,0 |

| Cera parafina | 0,5 | 3,0 |

| Azufre | 3,0 | 18,0 |

| DOP | 14,0 | 84,0 |

| MBT | 2,0 | 12,0 |

| DPG | 1,0 | 6,0 |

| Óxido Zn - Al | ( | ( |

| Durez resin | ( | ( |

| TMTD | ( | ( |

| Total | 205,5 | 1233 |

RESULTADOS

Se utilizó un diseño de mezcla del tipo simplex-centroid cúbico especial. De los análisis de varios trabajos 3-8 se toma como propiedades a evaluar: peso específico (Ɣ), Shore A (Sh A), resistencia a la tracción (σr), módulo de elasticidad (E), Coeficiente de Poissón (µ), resistencia al desgarro (RD), resistencia al desgaste volumétrico relativo (Wvr), resistencia al envejecimiento al aire (Ket), y la cinética de vulcanizado. Ver tabla 3.

Tabla 3 Resumen de los resultados experimentales 9

| Propiedades de las mezclas | ||||||||

|---|---|---|---|---|---|---|---|---|

| Sh (A) | (t (MPa) | wvr | ((g(cm3) | Ket | RD N/mm | E 20 % (MPa) | ( 20 % | |

| 1.1 | 66 | 8,02 | 2,13 | 1,21 | 0,92 | 32,36 | 2,73 | 0,51 |

| 1.2 | 77 | 17,48 | 2,38 | 1,25 | 0,94 | 22,52 | 5,95 | 0,44 |

| 1.3 | 75 | 10,73 | 3,16 | 1,21 | 0,89 | 32,69 | 3,70 | 0,43 |

| 1.4 | 76 | 11,48 | 1,78 | 1,23 | 0,88 | 2,61 | 12,8 | 0,50 |

| 1.5 | 65 | 14,16 | 1,06 | 1,21 | 0,74 | 15,14 | 5,65 | 0,44 |

| 1.6 | 73 | 17,74 | 1,53 | 1,23 | 0,94 | 19,80 | 0,34 | 0,55 |

| 1.7 | 78 | 14,25 | 1,47 | 1,23 | 0,88 | 2,32 | 12,52 | 0,52 |

| 1.8 | 76 | 9,71 | 1,24 | 1,22 | 0,89 | 3,04 | 1,74 | 0,35 |

| 1.9 | 78 | 13,36 | 5,06 | 1,22 | 0,85 | 7,07 | 5,91 | 0,54 |

| 1.10 | 76 | 11,90 | 5,30 | 1,24 | 0,86 | 2,99 | 8,46 | 0,49 |

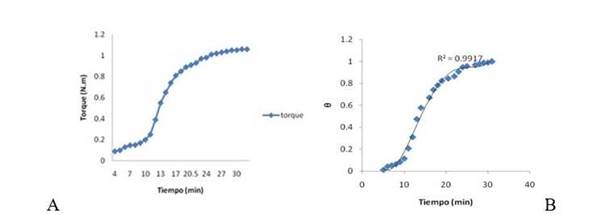

Se estudió la cinética de curado según la norma cubana 10 para la formulación 1.2. A partir de la curva de reómetro obtenida a 160 °C se determinaron los parámetros característicos figura 1A), (ML) par mínimo, (MH) par máximo, (∆M) variación del par y t 100 %.

En la tabla 4 pueden verse los datos característicos del ensayo para 160 ºC en un lapso de una hora.

Tabla 4 Resultados del ensayo de reeometría y la interpolación al modelo

| ML (N.m) | MH (N.m) | ∆M (N.m) | T 100 %(min) | Estabilización | K (min)-1 | n | R2 | |

|---|---|---|---|---|---|---|---|---|

| 160 oC | 0,09 | 1,06 | 0,97 | 31 | Equilibrio | 0,0265±0,01 | 2 | 0,983 |

Con esta curva, se interpola al modelo para curva isotérmica de Kamal y Sourour, en el cual el estado de cura (θ) se expresa como:

donde k es la velocidad de la reacción, n es el orden de la ecuación cinética, t 0 es el tiempo de inducción y t es el tiempo. A partir de la curva de reómetro el avance de la cura se puede expresar como la ecuación (1.2).

En la figura 1B) se puede apreciar la curva experimental normalizada y ajustada al modelo. Los resultados de la interpolación se aprecian en la tabla 4 después de linealizar al modelo de Kamal y Sourour.

Se obtuvo que el modelo propuesto por Kamal-Sourour y utilizado por los autores citados anteriormente es el adecuado para describir la evolución del proceso de curado de estos materiales. En la figura 1B) se puede apreciar un periodo de inducción relativamente corto, luego un aumento en la componente elástica del par de fuerza M’, debido a que se van creando los enlaces covalentes entre las cadenas poliméricas. La pendiente de la curva en esta región indica la velocidad de vulcanización, presentando mayor velocidad de vulcanización cuanto mayor sea la pendiente. Luego el material se hace cada vez más elástico hasta alcanzar un buen comportamiento en la estabilización (se mantiene el par de fuerza constante), esto quiere decir, que se conservan sus propiedades con la temperatura, lo que revelaría la conservación de sus propiedades en la práctica. Además, se demostró que el proceso de entrecruzamiento no presenta reversión (degradación del elastómero), de esta manera se puede comprobar la estabilidad térmica del sistema, por lo tanto, no hay rotura del enlace o reacciones secundarias a la hora de crear la red entrecruzada entre las cadenas adyacentes del polímero en el compuesto.

Los autores comparten el criterio reportado por Mansilla 7 de que el par mínimo es un indicador de la viscosidad de la muestra obteniéndose los mayores valores en aquellas mezclas obtenidas de forma mecánica debido a la cantidad de nudos topológicos, los cuales actúan como puentes físicos al quedar atrapados entre crosslinks, evitando el desplazamiento relativo entre las cadenas. Finalmente, al disminuir la cantidad de nudos topológicos la viscosidad es menor lo que implica un menor valor del par mínimo.

Conclusiones

La aplicación del caucho Acrilonitrilos, con los aditivos seleccionados para las formulaciones proporcionan buenas propiedades físico-mecánicas. El estudio de varias propiedades permite ampliar el campo de aplicación para una mezcla desarrollada ya que hay piezas que requieren de un equilibrio entre varias propiedades, aunque existen casos que puntualizan en una sola propiedad.

El diseño de mezcla del tipo simplex-centroid cúbico especial, permitió caracterizar la influencia del TMTD, el óxido de zinc-aluminio y el durez resin, en las propiedades evaluadas. Los estudios de las formulaciones muestran la factibilidad de la utilización del óxido de zinc-aluminio al influir éstos de forma positiva sobre las propiedades de las mezclas de goma, con la diferencia de que en la propiedad desgarre esto no se cumple, obteniéndose los peores resultados cuando se utiliza.

Se corroboró la dependencia entre la dureza, resistencia a la tracción y módulo de elasticidad reportada en la literatura. Las variables independientes estudiadas presentan una marcada influencia sobre las propiedades físico-químicas y mecánicas de las formulaciones variando sus proporciones según su aplicación.

El modelo propuesto por Kamal-Sourour es adecuado para describir la evolución del proceso de curado. La curva reométrica evidenció una excelente estabilización en el tiempo, lo que trae como consecuencia una buena conservación de las propiedades en la práctica.