INTRODUCCIÓN

Los plásticos se han convertido en un contaminante persistente a causa de su creciente nivel de producción y el uso extenso en todo el mundo (Li, Liu y Paul Chen, 2018), es por ello que se han adoptado medidas gubernamentales de protección al medio ambiente en muchos países realizando acciones de reducción de plástico en un intento por disminuir su consumo y contaminación. Algunas de estas medidas, consisten en obtener plástico que sea biodegradable, como son los polihidroxialcanoatos (PHA) o los polihidroxibutiratos (PHB) también llamados bioplásticos, los cuales se componen de biopolímeros que pueden ser degradados fácilmente por microorganismos (Agustín y Padmawijava et al., 2017). Son capaces de reemplazar una serie de plásticos tradicionales que actualmente están compuestos de productos petroquímicos (Yaradoddi, Patil y Banapurmath, 2016).

Acorde con ello, las materias primas para bioplásticos se originan a partir de componentes naturales como los polisacáridos, proteínas y lípidos, etc. (Maulida et al., 2018). En ese sentido, los desperdicios de alimentos como materia prima inicial son una buena opción para la elaboración de bioplásticos, estos deben ser pretratados para mejorar o modificar las propiedades fisicoquímicas y biológicas del bioplástico (Tsang et al., 2019). Luego, se realizan los procesos de conversión que consisten en la liberación parcial o total de monómeros provenientes de desperdicios de alimentos (p. Ej., Componentes lignocelulósicos) con mayor accesibilidad de proteínas, lípidos y polisacáridos (p. Ej., Almidón y celulosa) para la posterior hidrólisis enzimática y fermentación (Barisik et al., 2016).

Los residuos de fruta en este caso, las cáscaras de mango y plátano, servirán como alternativas potenciales a los materiales plásticos convencionales debido a su elevado contenido en almidón y celulosa. Las cáscaras de plátano se pueden usar como sustratos en procesos biotecnológicos (Bharathiraja et al., 2017) ya que contienen aproximadamente de 60 a 65 % de celulosa, 6 a 8 % de hemicelulosa y 5 a 10 % de lignina (Liew et al., 2018). Mientras que los residuos de mango (40-60 % de los residuos totales) si se fraccionan proporcionan biopolímeros y compuestos bioactivos de alto valor económico (Banerjee et al., 2018); además, de estos residuos se obtienen biopolímeros como la hemicelulosa (8,1 %), celulosa (9,19 %), lignina (4,25 %) y pectina (10-21,2 %) de las cáscaras de mango (Kermani et al., 2015). Por otro lado, cabe destacar que existen diversos materiales para la obtención de bioplásticos, pero muy escasa investigación de la biodegradabilidad de estos, por tal motivo, esta investigación tiene como objetivo analizar la biodegradabilidad de los bioplásticos elaborados a partir de cáscaras de Mangifera indica y Musa paradisiaca.

MATERIALES Y MÉTODOS

Materiales

En la elaboración de bioplástico a partir de residuos de M. indica y M. paradisiaca se utilizaron las siguientes proporciones (Castillo et al., 2015, p. 36): 10 g de cáscara de fruta, 10 g de almidón de maíz, 60 mL de agua de grifo, vinagre blanco y glicerina (Tabla 1). Así mismo, se utilizaron instrumentos de laboratorio para la mezcla de insumos como un horno de secado y licuadora, posteriormente en la colocación de bioplástico se emplearon placas de vidrio.

Preparación de bioplástico

Para la elaboración de bioplástico a partir de M. indica y M. paradisiaca lo primero que se realizó fue una adecuación inicial para eliminar los contaminantes o compuestos no necesarios de las cascaras. Esta adecuación consistió en el lavado del material con agua caliente durante 5 minutos (López et al., 2014, p. 11). Además, las cáscaras de M. paradisiaca se cortaron en cuadrados pequeños. Se agregó en un vaso precipitado almidón de maíz, agua de grifo, glicerina y vinagre blanco, estos fueron mezclados para formar una sustancia homogénea. De esta manera, la glicerina (plastificante) le otorgó mayor consistencia y elasticidad al bioplástico, esta solución se disolvió completamente con la ayuda del mechero Bunsen, luego se observó una masa espesa.

Por otro lado, en una licuadora se colocaron las cáscaras de fruta y 30 mL de agua con la finalidad de obtener una mezcla, donde finalmente se combinaron esta solución y la mezcla del vaso precipitado.

Tabla 1 Factores seleccionados para el diseño de experimentos

| Factor | Cantidad |

|---|---|

| Maicena (g) | 10 |

| Vinagre blanco (mL) | 3 |

| Agua destilada (mL) | 60 |

| Temperatura (C°) | 130 |

| Cáscara de |

10 |

Se elaboraron dos bioplásticos tomando como variable, la cantidad de glicerina ya que este provee características de elasticidad y resistencia al bioplástico (Tabla 2).

Tabla 2 Variables seleccionadas para el diseño de experimentos

| Variable | Constantes |

|---|---|

| Glicerina (mL) | Maicena (g) |

| 2 | Vinagre blanco (mL) |

| 4 | Agua destilada (mL) |

| 6 | Temperatura (Cº) |

| 8 | Cáscara de |

| 10 | |

| 12 | |

| 14 | |

| 16 | |

| 18 | |

| 20 |

Finalmente, la mezcla se colocó en un molde de vidrio con dimensiones de 10 cm ×10 cm, luego se introdujo en el horno de secado a 130 °C, y se horneo hasta que la lámina de bioplástico se secó (Yaradoddi et al., 2016). Se realizaron 10 muestras para cada tipo de cáscara con las diferentes dosis de glicerina en tiempos de 1 semana, 2 semanas y 4 semanas; siendo un total de 60 muestras.

Análisis de biodegradabilidad

Previo al análisis de biodegradabilidad se realizó una caracterización del material (humus de lombriz) en el cual se introdujo el bioplástico casero; para ello se realizaron mediciones de pH (Hanna HI 8424), conductividad (Crison Basic 30), densidad aparente y real, porosidad y humedad. Para calcular la porosidad, primero se realizaron las mediciones de densidad aparente y real con el uso de la siguiente fórmula (Ababsa et al., 2019):

Donde:

Adicionalmente, se realizó la medición de la humedad mediante el método gravimétrico, el cual consiste en secar una cantidad mínima de la muestra en un horno a 105 °C durante 24 a 72h (Myeni, Moeletsi y Clulow, 2019). Para obtener el porcentaje de humedad se utilizó la siguiente fórmula:

Donde:

La lámina de bioplástico (10 cm × 10 cm) con un peso inicial (Wo) se introdujo en suelo con humus húmedo a una profundidad de 3,5 cm en un recipiente de vidrio. Después de 1, 2 y 4 semanas la muestra se retiró del suelo, se limpió de las partículas de suelo unidas, se secó a 105 ° C durante 3 h. para determinar el nuevo peso (W t ). Esto continuó hasta que fue degradado aproximadamente el 30 % de la muestra. El porcentaje de pérdida de peso ( % WL) se determinó de la siguiente manera (Amin y Chowdhury, 2019):

Dónde:

RESULTADOS Y DISCUSIÓN

Caracterización del humus de lombriz

Los parámetros que se visualizan en la Tabla 3 y Tabla 4 son los valores obtenidos por la caracterización del humus antes de la introducción del bioplástico, del mismo modo, se realizó la caracterización del humus luego de retirar el bioplástico que estuvo almacenado en esta sustancia durante un mes, con la finalidad de comprobar si la biodegradabilidad del bioplástico casero ocasionaba algún cambio.

Tabla 3 Caracterización inicial del Humus

| Parámetro | Humedad | Potencial Hidronio | Porosidad | Conductividad |

|---|---|---|---|---|

| Unidad | % | - | % | mS / cm |

| Media | 31 ,15 | 8 ,16 | 11 ,21 | 6 ,62 |

| Varianza | 0 ,33 | 0 ,005 | 0 ,02 | 1 ,18 |

| Desviación Estándar | 0 ,57 | 0 ,07 | 0 ,14 | 1 ,09 |

El grado de dispersión de los valores tomados no se alejan de la media, lo que otorga mayor homogeneidad de estos parámetros. Asimismo, la introducción del bioplástico fue en una sustancia alcalina, en condiciones húmedas con 31,15 %, provocando una mayor retención de agua entre el humus y el bioplástico. Además, el porcentaje de porosidad fue del 11,21 %, que permite la aireación y drenaje del suelo.

Tabla 4 Caracterización final del Humus

| Parámetro | Humedad | Potencial Hidronio | Porosidad | Conductividad |

|---|---|---|---|---|

| Unidad | % | - | % | mS / cm |

| Media | 4 ,27 | 8 ,35 | 16 ,86 | 37 ,9 |

| Varianza | 0 ,18 | 0 ,0027 | 0 ,79 | 45 ,38 |

| Desviación Estándar | 0 ,43 | 0 ,05 | 0 ,89 | 6 ,74 |

Posteriormente se realizó la caracterización del humus una vez retirado el bioplástico almacenado durante un mes; de este modo, se observó una reducción en el porcentaje de humedad, esto se debe a que los biopolímeros para ser degradados y perder peso molecular, utilizan las moléculas de agua presentes en el humus, las cuales hinchan y atacan principalmente a los enlaces ésteres inestables del objeto biodegradable convirtiendo a las cadenas de polímeros en fragmentos cortos solubles en agua, lo que reduce la humedad del humus mediante la absorción del agua que se produce durante el proceso de degradación. Por otro lado, el pH aumentó levemente permaneciendo alcalino, lo mismo ocurrió con la conductividad que aumentó a 37,9 mS / cm lo que indica un aumento de sales en el humus.

Biodegradabilidad del bioplástico con M. indica y M. paradisiaca

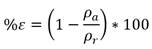

Se realizaron regresiones simples no lineales con la intención de estimar la relación que existe entre el volumen de glicerina y el peso final del bioplástico después del tiempo planteado de 4 semanas, 2 semanas y 1 semana. En ese sentido, la Figura 1 y la Figura 2 muestran la existencia de una óptima relación entre el volumen de glicerina y el peso final del bioplástico ya que a mayor dosis de glicerina aplicada habrá mayor reducción en el peso del bioplástico mediante el proceso de degradación. Además, se encontró una correcta correlación en los tiempos de 4 y 2 semanas, en comparación del bioplástico retirado en 1 semana, en donde se obtuvo una correlación menor del 80 % de confiabilidad, es por ello que se discriminaron estos datos, esto puede deberse al poco tiempo en el cual estuvo el bioplástico en contacto con los microorganismos presentes en la materia orgánica (MO).

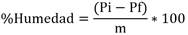

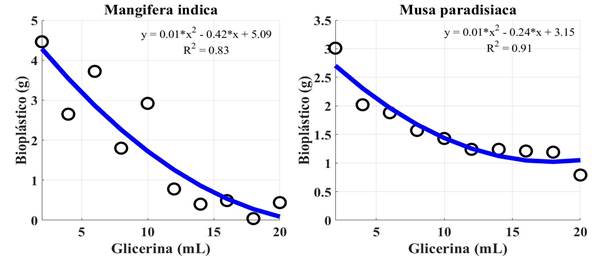

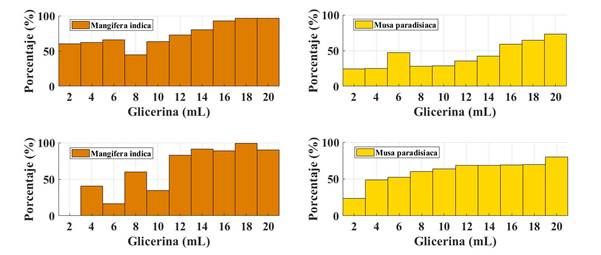

Análisis comparativo y de reducción en la masa del bioplástico en función a la glicerina

En este caso de estudio, la biodegradabilidad se realizó bajo una humedad relativa inicial del 31,15 % en humus de lombriz. Esta condición, pudo afectar positiva o negativamente al bioplástico por los microorganismos presentes en el suelo, el contenido de humedad del suelo, las condiciones climáticas y las propiedades del bioplástico como la densidad y la humedad. En la Figura 3 y la Figura 4, se presentan los datos de la reducción de bioplástico en los tiempos de 4 y 2 semanas respectivamente en función de la glicerina aplicada en la elaboración de cada lámina de bioplástico.

En la Figura 5 se observa que en la segunda semana de experimento la lámina de bioplástico perteneciente a la cáscara de mango había perdido el 34,68 % de su peso inicial y después de 4 semanas el 93,06 % de su peso inicial. Mientras que, el bioplástico elaborado con cáscara de plátano mostró una pérdida del 23,41 % en la segunda semana y finalmente después de 4 semanas mostró una pérdida de 73,16 % de su peso inicial.

Por otro lado, durante el proceso de degradación del bioplástico se observó que mientras mayor fue la cantidad de glicerina utilizada durante la fabricación del bioplástico aumentó la degradabilidad de las láminas. Debido a que el glicerol reduce las fuerzas intermoleculares del almidón y así disminuye significativamente las fuerzas de las láminas, además el efecto de plastificación del glicerol se debe a su capacidad de reducir el enlace interno de hidrógeno (Zhou, Mohanty y Misra, 2013). Es por ello que la adición de glicerol que actúa como plastificante disminuye la resistencia de las láminas de bioplástico hechas con cáscara M. indica y M. paradisiaca. Como lo menciona Ramakrishnan et al. (2018), cuando aumenta la concentración de glicerol, disminuye el tiempo necesario para que la película de bioplástico se degrade, por ejemplo, la película a base de una concentración mínima de glicerol demoró más tiempo en degradarse, esto puede deberse a la alta resistencia y fuerte unión entre plastificante y almidón dentro de la película. Mientras que, para la composición más alta de glicerol, la lámina de plástico tardó menos tiempo en degradarse, esto puede deberse a la baja resistencia y unión entre el almidón y el glicerol dentro de la película (Ullah et al., 2011).

CONCLUSIONES

Se concluye que la biodegradabilidad del bioplástico elaborado con cáscara de mango y plátano, tiene una relación directa con el volumen de glicerol empleado durante el experimento; ya que mientras mayor sea la cantidad de glicerol mayor será la biodegradabilidad de las láminas. Según los resultados de la investigación, el máximo porcentaje de reducción en el peso del bioplástico fue a partir de una cantidad de 20 mL de glicerol, degradándose en un 93,06 % el bioplástico elaborado con cáscara de mango y en un 73,16 % el bioplástico hecho con cáscara de plátano. A manera de recomendación es necesario combinar el almidón con otros materiales poliméricos con el fin de producir un material con mejores propiedades mecánicas, como la resistencia al agua, mayor flexibilidad y resistencia al rompimiento como hidroxiácidos aromáticos o alifáticos, ésteres de celulosa, ácidos bicarboxílicos alifáticos, entre otros