Introducción

Internet Industrial de las Cosas (IIoT) es un concepto que ha evolucionado recientemente para el ámbito industrial, derivado de la definición de Internet de las Cosas (IoT), hasta otras definiciones más robustas que incorporan elementos específicos que se deben considerar en los sistemas de producción ciberfísicos asociados al paradigma de la Industria 4.0 [1]. Apelando a los tipos de tecnologías que la componen y los usos distintivos a que estas se destinan, se puede definir Internet Industrial de las Cosas o IIoT, como un sistema que comprende objetos inteligentes en red, activos ciberfísicos, tecnologías de información genéricas asociadas y plataformas informáticas en la nube o en el borde, que permiten el acceso, la recopilación, el análisis inteligente y autónomo de datos, y las comunicaciones en tiempo real, así como el intercambio de información de procesos, productos o servicios, dentro del entorno industrial, a fin de optimizar el valor total de la producción [2].

La Industria 4.0 se caracteriza por la interconexión de todos los recursos con los que cuentan las empresas, a través de la utilización masiva de internet e inteligencia artificial, lo que contribuye al mejoramiento de su eficiencia [3]. Además, habilita y apoya nuevos escenarios en la producción donde el hombre, las máquinas, las líneas de producción, los sistemas de software y los productos en sí mismos, se comunican y cooperan unos con otros en tiempo real para facilitar la toma de decisión descentralizada y una producción autoorganizada [4].

Según lo expresado en [5, 6] los objetivos de la Industria 4.0 son, proporcionar personalización masiva mediante el uso de las tecnologías de la información de los productos fabricados; realizar una adaptación automática y flexible de la cadena de producción; rastrear partes y productos; facilitar la comunicación entre piezas, productos y máquinas; aplicar paradigmas de interacción hombre-máquina (HMI); proporcionar nuevos tipos de servicios y negocios basados en modelos de interacción en la cadena de valor; y lograr la optimización de la producción mediante la IIoT en fábricas inteligentes. [7]

El sector industrial cubano atraviesa una situación contrastante entre la obsolescencia de tecnologías, particularmente de automatización industrial, y una acelerada concientización de la necesidad de transitar a la transformación digital industrial en alineación con el paradigma de la Cuarta Revolución Industrial o Industria 4.0. En aras de promover la implementación del Plan Nacional de Desarrollo Social y Económico hacia el 2030, concretamente el Macroprograma 2 referido a la “Transformación productiva e inserción internacional” [8], se establece como principal lineamiento buscar el fomento de los encadenamientos vinculados a la transformación de los sectores prioritarios y las actividades de soporte e infraestructuras clave para su competitividad, especialmente de cara a la introducción de las tecnologías digitales y las TIC y para su integración con los llamados servicios modernos.

Con estos antecedentes y la necesidad de impactar de forma acelerada en la transformación digital industrial del país la empresa AlaSoluciones, se propuso desarrollar un controlador industrial IoT como alternativa para lograr la introducción de este tipo de dispositivos en las plantas industriales y cadenas de suministro.

En la actualidad en Cuba existe un auge de los emprendimientos (cooperativas y Mipymes) dedicados a realizar producciones a escala artesanal o semiindustrial, conocidas como pequeñas industrias o minindustrias, las cuales constituyen importantes eslabones dentro de la cadena productiva [9]. Las mini industrias son empresas industriales de pequeña escala, generalmente operadas con la ayuda de maquinaria y poca mano de obra. Estas empresas producen bienes que pueden usarse en otras fábricas más grandes. Por lo general, solo requieren unos pocos empleados y recursos iniciales mínimos, comparado a los complejos industriales. Los procesos industriales presentes en estas minindustrias por lo general tienen bajo o ningún tipo de automatización. La necesidad de rentabilización fuerza hacia la actualización de esos procesos industriales con el objetivo de agilizar los tiempos de fabricación y reducir los costes, manteniendo la calidad de los productos; además, de integrarse algunas mejoras en cuanto a la higiene y la seguridad [10]. Por lo anterior es necesario incorporar la innovación dirigida a mejorar los procesos productivos, por lo que se hace necesario identificar nuevas tecnologías que permitan llevar a cabo la transición y evolución del sector, sin implicar altos costos de inversión. En lo relacionado al campo de la innovación dentro de la industria, en la actualidad merece especial mención el planteamiento de la Industria 4.0.

El controlador industrial Velkys, es una alternativa de costo reducido, que posibilita incorporar de forma paulatina la tecnología necesaria para lograr el desarrollo de la Industria 4.0 en el país. Como elemento principal el dispositivo cuenta con un microcontrolador ESP32, el cual provee conexión inalámbrica mediante Wifi, así como la capacidad de procesamiento y las entradas acondicionadas para interactuar con los distintos sensores y actuadores industriales. El firmware tiene como componente principal un sistema operativo de tiempo real (FreeRTOS) para la gestión de los datos adquiridos y la comunicación en tiempo real con una plataforma web alojada en la nube.

Este artículo se propone analizar cada una de las prestaciones del controlador, presentando así las capacidades que este tiene y las ventajas que traería al país su aplicación en la industria cubana.

Estado del arte

En el ámbito de la automatización industrial, el controlador industrial desempeña un papel fundamental al permitir el monitoreo y la regulación de los sistemas y procesos en entornos de producción. A lo largo de las últimas décadas, se han logrado importantes avances en el diseño y desarrollo de controladores industriales, impulsados por los constantes avances en tecnología y la continua demanda de mayor eficiencia, precisión y flexibilidad en los procesos industriales. Estos controladores han evolucionado desde sistemas basados en circuitos analógicos y relés hasta soluciones digitales y programables, lo que ha facilitado la implementación de técnicas de control más sofisticadas y la integración con tecnologías emergentes como el Internet de las Cosas (IoT) y la Inteligencia Artificial (IA). En la actualidad, el controlador industrial se ha convertido en un elemento central en el logro de la eficiencia operativa y la optimización de la producción en la industria.

Revisión de la literatura

Para proceder con el diseño de los componentes y la arquitectura del sistema presentado en este artículo, fue necesario un análisis bibliográfico de aplicaciones de controladores industriales en entornos productivos o similares.

En [11] se diseña una estación de ensamblaje automatizada escalable adaptada a las complejas propiedades de los nuevos materiales de batería de litio de estado sólido. En la estación se evalúan y califican diversas técnicas de manipulación y agarre para el ensamblaje de celdas de batería de estado sólido. Se emplearon plataformas abiertas cercanas a las aplicaciones industriales, por ejemplo, el controlador lógico programable Controllino Mega y se aplicaron protocolos estandarizados para la comunicación (TCP, USB y UART). Todos los módulos utilizados en la estación de montaje automatizada son similares a la tecnología de producción de los procesos de apilado industrial y al mismo tiempo también son flexiblemente adaptables y ampliables. La estación diseñada permitió evaluar distintos algoritmos de manejo de batería de litio de estado sólido, elementos de especial cuidado por sus propiedades químicas.

Otro de los artículos analizados fue [12] donde se realiza un análisis para comprender las ventajas y los desafíos de emplear el monitoreo y la automatización utilizando el microcontrolador Arduino o la microcomputadora Raspberry Pi en la agricultura de precisión basada en IoT. Estos dispositivos se utilizaron en palabras del autor porque el precio es bajo y fácil de conseguir en el mercado y pueden diseñarse para que los técnicos que tienen conocimientos limitados de tecnología de la información puedan ejecutarlos. Las prestaciones obtenidas con estos componentes satisfacen las necesidades de los sistemas diseñados a un precio asequible que permite su expansión y adopción a una escala mayor. Aunque también se detectaron algunos desafíos necesarios de resolver, como la integración en un solo diseño del microcontrolador y los componentes electrónicos necesarios para acoplar los sensores y los actuadores, así como agregar al diseño robustez y protección frente al entorno.

En [13], se desarrolló un deshidratador de productos agrícolas autónomo que también puede funcionar como horno para uso industrial. El deshidratador cuenta con una interfaz web que permite al operador crear su perfil de operación para el proceso de deshidratación. Se utilizó un controlador lógico programable (PLC) de bajo costo y una Raspberry Pi para crear un hardware de grado industrial para el deshidratador. El usuario puede establecer la temperatura objetivo, la humedad objetivo, la velocidad máxima y mínima del ventilador, así como la duración de la operación para un tipo específico de cultivo. Este proyecto demuestra la integración posible entre sistemas de software abierto (Raspberry Pi) y sistemas propietarios (PLC), utilizando el primero para proporcionar conectividad e interfaz web al segundo.

Finalmente, en [14] se presenta un modelo de sistema industrial a pequeña escala basado en relés. Este sistema se apaga automáticamente cuando detecta niveles peligrosos de agua o temperatura, lo cual es beneficioso para la seguridad en operaciones industriales. Utilizando un microcontrolador Arduino, se implementa un sistema que replica aplicaciones industriales, con menor costo y facilidad para configurar y mantener sistemas convencionales como el DCS(Distributed Control System), PLC o SCADA(Supervisory Control and Data Acquisition). El enfoque también ofrece flexibilidad, prototipos rápidos y corrección de errores eficiente. Sin embargo, se destaca la necesidad de plataformas de hardware de bajo costo con certificaciones y soporte técnico adecuados para implementar estos diseños en entornos industriales a gran escala.

Descripción del controlador industrial VELKYS

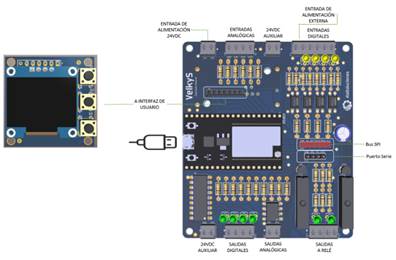

El controlador industrial Velkys en su versión 1 (Fig. 1), es un equipo compacto basado en Esp32, diseñado para su uso profesional, el cual presenta grandes facilidades por su lenguaje abierto y compatible con otros dispositivos de control. Es ideal para usos privados e industriales en las áreas de automatización, monitoreo y control. La integración del sistema con la plataforma ThingsBoard, complementa cada uno de sus posibles usos.

Capacidades del sistema electrónico

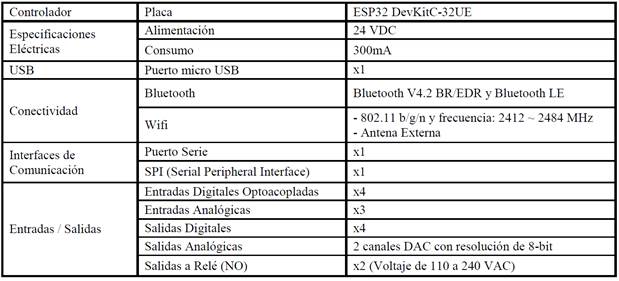

Las especificaciones del sistema electrónico se dividen en las especificaciones del controlador, especificaciones eléctricas, puertos, conectividad, entradas y salidas. (Tabla 1)

El diseño de la placa se realiza en el software Altium Designer; para lograr la estructura del controlador se diseñaron dos placas, la principal y la placa de interfaz con el usuario las cuales se acoplan mediante una cinta. En la Fig. 2, se evidencia el modelo 3D de ambas placas y algunas especificaciones.

El sistema embebido principal del dispositivo es el módulo ESP32 DevKitC-32UE (Fig. 3), una placa de desarrollo de tamaño pequeño basada en Esp32 producida por Espressif, a este se le agrega una antena externa que permite una mejor señal Wifi. Los microcontroladores de sistema en un chip (SoC) de bajo costo con capacidades de red inalámbrica integradas representan una solución confiable y en constante crecimiento para la interfaz de sensores y actuadores industriales que se usan comúnmente. Estos dispositivos económicos y potentes están acelerando el desarrollo de aplicaciones IoT, es por ello que se selecciona como cerebro para el controlador industrial.

El autómata Velkys se puede conectar a un ordenador (cable de conexión micro USB) a través del puerto serie presente en el lateral, la función principal del puerto USB es realizar la programación de este.

El controlador cuenta con una variedad de entradas digitales y analógicas que son adecuadas para recopilar varios datos o estados. Las entradas para señales digitales necesitan de una alimentación externa de 24VDC, para el funcionamiento del optoacoplador. En el caso de las interfaces analógicas estas son de dos hilos para dispositivos activos basadas en señales de voltaje de 0 - 10V, el registro de datos funciona con el convertidor análogo digital (A/D) interno del microcontrolador y tiene una resolución de 12bit.

Para la conexión de periféricos y módulos se dispone de una comunicación SPI y un puerto serie libres y expuestos. Además, presenta una interfaz de usuario que cuenta con una pantalla y 3 botones para el control de la misma, la cual puede ser configurada en dependencia de la aplicación.

Especificaciones del firmware

Para la implementación de programas de control con el autómata Velkys, se requiere de una base de firmware flexible para adaptarse a diversas aplicaciones. Además, es necesario gestionar de forma simultánea diversas tareas, como la conexión con un servidor IoT, la lectura y escritura en las entradas y salidas, la gestión de buses de comunicación y la ejecución de algoritmos de control. Todo esto debe atenderse de forma paralela y respectando los tiempos de procesamiento de cada tarea. Para responder a estos requerimientos se utiliza el sistema operativo de tiempo real de código abierto, FreeRTOS.

La base de la programación se centra en una clase maestra que gobierna todas las características del controlador. Esta clase facilita el acceso a interfaces específicas de sus componentes, sus estados y su configuración. Como se muestra en la Fig. 4, cada interfaz utiliza componentes del FreeRTOS para realizar sus funciones y comunicarse con otros componentes de los que dependa o con los que interactúe.

Para el despliegue y distribución de soluciones de firmware se pone a disposición del usuario una interfaz de configuración de los componentes del controlador, que incluye además una biblioteca estática con el paquete de PlcManager y las interfaces de cada componente. Los requerimientos para la programación son:

Programación en lenguaje C++

SDK Arduino para ESP32

Sistema operativo de tiempo real FreeRTOS (opcional, gracias a la abstracción con PlcManager)

Entorno de desarrollo recomendado: PlatfomIO

Librerías para programación del ESP32 correspondientes al sistema operativo

Conocimientos sobre programación en microcontroladores

Plataforma IOT

Las plataformas de IoT son el punto de arranque para lograr la interconexión entre diversos dispositivos. De cierta forma, permiten la creación de ecosistemas digitales, capaces de intercambiar grandes cantidades de datos. Son sitios de componentes que posibilitan a los desarrolladores, desplegar aplicaciones de colección remota de datos, conectividad segura y administración de dispositivos y sensores. Una plataforma de IoT es una capa de middleware que toma los datos de los sensores y dispositivos para entregarlos a las personas y al software analítico para obtener información [15]. Asegura, además, una integración perfecta con variedad de hardware mediante el uso de una gama de protocolos de comunicación populares, la aplicación de diferentes tipos de topología (conexión directa o puerta de enlace) y el uso de SDK cuando sea necesario.

ThingsBoard es una plataforma de IoT de código abierto que permite el desarrollo rápido, la gestión y la ampliación de los proyectos de IoT. Entre sus funcionalidades está el control y la provisión de dispositivos, la recopilación y visualización de datos, el análisis de datos de los diferentes dispositivos y el disparo de sus respectivas alarmas, la entrega de datos de los dispositivos a otros sistemas y la puesta en marcha de aplicaciones de casos de uso específicos usando reglas y complementos (plugins) personalizables.

Velkys ofrece a sus clientes la posibilidad de poder monitorear y controlar de forma remota todos los equipos conectados al proceso productivo que controla este, mediante la plataforma ThingsBoard. Esto permite la planificación productiva y la creación de acciones de mantenimiento por parte de los técnicos.

Puesta en marcha y pruebas

Para la comprobación del funcionamiento del controlador se realiza una maqueta de prueba, con el fin de presentar una idea de las múltiples aplicaciones que se pueden dar en la industria tomando en cuenta que la única limitante es nuestro ingenio. En la Fig. 5 se evidencia la maqueta realizada, en este caso se utiliza como referencia para las pruebas el primer controlador (izquierda) y la solución que se realiza con él.

Esta aplicación de muestra realiza una recopilación de valores de temperatura y humedad adquiridos por el sensor de SIEMENS QFM2160, además del monitoreo del estado del sensor de fin de línea, el control de una electroválvula y la visualización adicional en el tablero web en tiempo real. El propósito de esta aplicación es demostrar las capacidades que presenta el controlador Velkys en conjunto con la plataforma IoT. En Fig. 6 se muestra un esquema de la maqueta analizada.

Características de los sensores y actuadores empleados en la maqueta

Sensor Siemens QFM2160 [16]: Es un sensor de conductos utilizado principalmente en conductos de aire de plantas de ventilación y aire acondicionado para adquirir la humedad relativa y la temperatura del medio (Tabla 2).

Tabla 2 Características del Sensor Siemens QFM2160

| Tensión de operación | AC 24 V / DC 13.5...35 V |

| Salida de señal para la humedad | DC 0...10 V / 4…20 mA |

| Salida de señal para la temperatura | DC 0...10 V / 4…20 mA |

| Precisión de medición | 3 % r. h. |

| Rango de medición | Temperatura: −15…+60 °C Humedad: 0…95 % r. h. |

Electroválvula HONGSEN de 220v de 3/8 de pulgada [17]: Es una electroválvula de paso simple empleada para restringir el flujo en un solo sentido. Se utiliza tanto para conductos de aire, liquido o gases en sistemas de clima y ventilación (Tabla 13).

Tabla 3 Características de la Electroválvula HONGSEN

| Temperatura de trabajo | -30C a +105C |

| Tensión de trabajo del solenoide | AC 380V, 220V, 110V, 24V/50, 60Hz, DC24V |

| Precisión de medición | +10% a -15% |

| Conexión del solenoide | Conector estándar de 3 cables |

Para realizar la prueba del hardware diseñado se realizó un programa básico que interactúa con la maqueta. El programa se implementa a partir del kit de desarrollo de software (SDK, por sus siglas en inglés) de Arduino para ESP32, que incluye el sistema operativo de tiempo real FreeRTOS.

En la Figura 7 se evidencia el tablero creado en la plataforma ThingsBoard para el monitoreo y control de la maqueta, en esta se realizan dos gráficas que muestran en tiempo real el estado de las variables Temperatura y Humedad, también se muestra un led que conmuta su estado en dependencia de la lectura del sensor de contacto o fin de línea y por último el control de apertura o cierre de la electroválvula se realiza mediante un interruptor.

Con la maqueta realizada se comprueba el funcionamiento óptimo del controlador Velkys, demostrando la operatividad de todas las entradas y salidas del sistema, así como del panel de control.

Conclusiones

En el contexto industrial cubano actual en medio de condiciones económicas muy difíciles para acceder a un grupo de tecnologías habilitadoras de la Industria 4.0, se precisa apuntar a aquellas que refuercen la soberanía tecnológica, a la vez que habiliten en su máximo esplendor las capacidades transformadoras del nuevo paradigma industrial emergente. Es por ello que el controlador Velkys es una alternativa novedosa y necesaria para nuestro país, comprobándose mediante las pruebas realizadas que puede ser usado en un entorno industrial para realizar tareas específicas y de precisión acompañado de una plataforma online escalable.