INTRODUCCIÓN

La gasificación por plasma es una técnica emergente con potencial crecimiento en la valorización energética de los residuos sólidos urbanos (RSU), dada su capacidad para convertir dicho material en un gas combustible de forma amigable con el medio ambiente [1]. Al ser una técnica de termoconversión con insuficiente madurez tecnológica se requieren estudios para describir las relaciones entre las variables del proceso con ello incrementar el aprovechamiento energético del material gasificado.

El presente trabajo está enfocado al estudio del aprovechamiento energético de materiales carbonosos mediante la gasificación por plasma para producir un gas rico en hidrógeno. Esta temática ha contado con recientes investigaciones a nivel mundial. En [2] se empleó la modelación computacional para analizar el efecto de la temperatura de gasificación y del flujo másico en la composición del gas producido, y la eficiencia del gas frio (en esta última se omite la entalpía del vapor adicionado). En [3], además de la temperatura de gasificación, se incorporan en la simulación otros parámetros operacionales: la razón de equivalencia y la relación vapor-biomasa en inglés steam-biomass ratio (SBR), teniendo como indicadores de desempeño solamente la composición, la concentración de hidrógeno y el poder calorífico del gas producido. En [4] varios materiales fueron empleados en experimentos y los resultados fueron comparados con cálculos teóricos, teniendo como variables la temperatura de gasificación, y los flujos de los agentes gasificantes vapor de agua, monóxido de carbono y oxígeno. En [5] el material gasificado fue el residuo sólido municipal, y el estudio se enfocó en el comportamiento del proceso ante cambios en la razón equivalente, el SBR y la temperatura de gasificación, y como indicadores de desempeño la composición y el poder calorífico del gas producido.

En estos trabajos se destaca la utilización de vapor de agua como agente gasificante o como gas de plasma, pues está comprobado su efecto beneficioso en la formación de dihidrógeno. También es común la utilización de modelos de equilibrio termoquímico para predecir la composición del gas producido, ya que este tipo de modelo calcula estimaciones realistas para dicho proceso [4]. En ninguno de los trabajos anteriormente citados se tuvo en cuenta la influencia de la razón energética entre el plasma y el poder calorífico del material conocida en inglés como plasma energy ratio (PER). Esta razón en [6] se considera uno de los parámetros operacionales determinantes sobre la eficiencia del proceso. En dichos trabajos no existen requisitos específicos de las características del gas producido, por lo que las conclusiones de los mismos no son estrictamente aplicables al proceso bajo restricciones.

A diferencia de los anteriores, en este estudio se considera el proceso en cuestión sometido a restricciones que garanticen que el gas producido pueda ser convertido posteriormente en combustible sintético. Las dos restricciones son: una relación volumétrica H2/CO = 2 [7], y una temperatura de gasificación de 1200 °C que garantice la minimización del contenido de alquitranes [8]. Bajo las restricciones antes mencionadas, se establecen relaciones de interdependencia entre los parámetros operacionales que dificultan la predicción del comportamiento del mismo y que no pueden ser explicadas mediante los razonamientos de los trabajos anteriores. Estas correlaciones también modifican las relaciones causa-efecto entre los parámetros operacionales del proceso y los indicadores de desempeño, así como entre estos y otras variables de entrada del proceso, por lo que la pregunta de investigación a la que responde este trabajo es: ¿cómo se relacionan las condiciones de operación con los indicadores de desempeño en la gasificación por plasma de RSU, con aire y vapor como agentes gasificantes, cuando a dicho proceso se le imponen restricciones de temperatura de gasificación y relación H2/CO?. El objetivo perseguido consiste en desarrollar la modelación matemática y análisis de sensibilidad del proceso de gasificación por plasma con aire y vapor como agentes gasificantes, con restricciones operacionales.

Otro asunto que diferencia al presente trabajo de los anteriores es la aplicación del método inverso en la modelación. En el cual, partiendo de las características deseadas del gas producido y de las restricciones operacionales, se determinan cuáles deben ser los valores de los parámetros operacionales adecuados. Para ello se emplea el método gráfico y el concepto de región restringida de operación. Mientras que para el análisis de sensibilidad se emplea el método de gráficos de tornado.

Como principal resultado del estudio realizado consta la determinación de la región de operación donde el proceso cumple las restricciones y de las relaciones entre las variables del proceso en dicha región. Así como el análisis de sensibilidad en un punto singular.

MÉTODOS Y MATERIALES

En este trabajo se utiliza un modelo del proceso basado en el equilibrio termoquímico no-estequiométrico, similar al utilizado en [9] cuyas entradas son: las características del RSU tomadas de [10], la relación entre la masa de aire y la del material húmedo a gasificar conocida como relación aire-combustible (rel), la temperatura del aire (Taire), la relación SBR, la temperatura del vapor (

Para el cálculo del modelo se emplea el programa computacional Chemical Equilibrium with Application (CEA). El mismo fue desarrollado en el Centro de Investigación Lewis (ahora Glenn) de la Administración Nacional de Aeronáutica y el Espacio (NASA) y se puede descargar de forma gratuita [11]. Asociadas con el programa hay bases de datos independientes con propiedades de transporte y termodinámicas de más de 200 especies individuales. Para realizar esta investigación, se desarrolló un programa computacional capaz de interactuar con el ejecutable del CEA, enviando los datos según plantilla prestablecida y capaz de interpretar los resultados para proporcionar como salida las composición del gas producido.

En cuanto a la simulación, inicialmente se aplica un enfoque inverso para establecer la región donde se cumplen las restricciones (región restringida de operación) y luego se aplica el enfoque directo para determinar las relaciones entre las entradas y salidas en dicha región. En el trabajo se hace énfasis en la utilización del método gráfico para representar y analizar los resultados obtenidos y se aprovecha el poder de cálculo para analizar múltiples puntos de operación.

A efectos del presente trabajo investigativo serán consideradas las restricciones que a continuación se exponen:

El ajuste de la relación H2/CO del gas se puede realizar aprovechando la reacción de desplazamiento agua-gas en otro reactor y la eliminación de CO2; pero esto demanda de equipos secundarios y costos adicionales de inversión y operación [7]. Entonces, si el ajuste de esta relación puede hacerse en un solo paso en el propio gasificador, no solo se logrará el gas con las características deseadas, sino que además es beneficioso desde el punto de vista económico.

Conocidas las cantidades de las especies que componen el gas producido, se procede a calcular otras salidas del modelo que constituyen indicadores de desempeño. El primero es el poder calorífico inferior del gas producido seco y en condiciones normales, este puede ser obtenido mediante la expresión 1:

Donde:

Los

También puede ser calculado como en [13] expresado en térmicos de energía por cantidad de sustância, expresión 2)

Los

Uno de los indicadores de desempeño más empleados es la eficiencia del gas frío (EGF) cuya definición de acuerdo con [6] es la expresión 3:

Donde:

PCIgasM: |

poder calorífico del gas expresado en kJ/kg |

PCIRSUM: |

poder calorífico del RSU expresado en kJ/kg |

|

flujos másicos de RSU, de gas producido y de vapor. |

Hvapor: |

entalpía del vapor en kJ/kg |

QplasmaM: |

entalpía aportada al proceso por el plasma por masa de RSU en kJ/kg |

Para los efectos de este trabajo es más conveniente calcular la EGF por cada mol de RSU gasificado expresión 4.

Donde:

H*vapor y H*aire: |

entalpías del vapor y del aire que se adicionan como agentes gasificantes; kJ/kmol |

Qplasma: |

la cantidad de calor aportada por el plasma para gasificar 1 mol de RSU |

s, m: |

las cantidades de vapor y aire que reaccionan con 1 mol de RSU |

PCIRSU: |

el poder calorífico inferior de 1 mol de RSU |

La producción específica de gas

Otro indicador de desempeño empleado es el consumo eléctrico por kg de H2 producido, expresión 6:

En cuanto al análisis de sensibilidad local, se propone emplear los gráficos de tornado. Como herramienta de análisis de sensibilidad, los diagramas de tornados tienen la ventaja de evaluar la sensibilidad de múltiples entradas sobre una salida a la vez. Para su elaboración previamente se calcula la sensibilidad de las entradas del modelo variando en un porciento determinado su valor nominal.

RESULTADOS Y DISCUSIÓN

El procedimiento de análisis comenzó con una exploración de la región de operación, es decir, evaluar el modelo en 690 puntos en coordenadas de PER y SBR; para cada punto se fue aumentando la relación aire combustible hasta obtener una temperatura de 1200 °C.

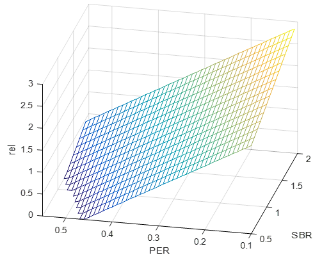

En la figura 1 se muestra cómo ante esta primera restricción los valores calculados de rel se encuentran relacionados con los parámetros PER y SBR al estar todo los puntos simulados sobre un plano transversal, observándose que en la medida que SBR aumenta y PER disminuye, rel se hace mayor. Esto se comprobó mediante la expresión matemática que define el modelo de regresión linear múltiple entre los tres parámetros antes mencionados, ver expresión 7:

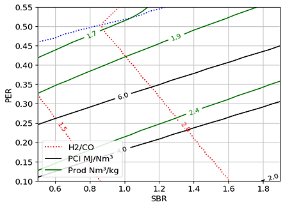

Luego se graficaron las curvas de nivel para ciertos valores notables de las variables de salida: producción de gas, relación volumétrica H2/CO y poder calorífico del gas, tal y como se muestra en la figura 2. Por debajo de la línea azul se cumple que la temperatura de gasificación es de 1200 °C, es decir, cualquier punto por encima de la línea tendría una temperatura de gasificación mayor a 1200 °C.

Fuente: autores

Fuente: autoresFig. 2 Exploración de la región de operación. Nota: La línea azul define el límite de 1200 °C.

En la figura 2 se observa que las isolíneas de la producción del gas y del PCI son curvas visualmente similares a rectas con pendiente positiva, notándose que en el sentido del aumento de SBR el PCI disminuye mientras que la producción de gas aumenta. La explicación de este fenómeno radica en que si se aumenta SBR, entonces se produce un enfriamiento del reactor que debe ser contrarrestado con un aumento de rel y por tanto el efecto conjunto de estas dos modificaciones conlleva a producir más gas, pero más diluido en nitrógeno y por tanto de menor PCI.

Las curvas de nivel de la relación H2/CO, en la región de los 1200 °C tienen pendientes negativas aumentando de valor en el sentido del aumento de SBR. Esto es consistente con investigaciones anteriores que aseguran el efecto beneficioso de SBR sobre H2/CO. Debe notarse que en el sentido del incremento de PER también aumenta H2/CO y esto resulta a priori más difícil de explicar ya que responde al efecto conjunto del aumento de PER y a la disminución de rel.

En la figura 2 también se resaltan la curva de nivel correspondiente a H2/CO = 2. Los puntos sobre esta curva y que además se encuentran por debajo de la línea azul, son puntos en los que se cumplen las dos restricciones en la operación del gasificador, en lo adelante esta será conocida como la región restringida de operación. Puede observarse que dicha región es más bien un segmento de curva, por lo que para un valor de uno de los parámetros operacionales (PER, SBR, rel) los otros dos quedan determinado de forma única.

Sobre la región restringida de operación se colocaron 8 puntos para su análisis. Esto permitió encontrar el modelo de regresión lineal que relaciona los tres parámetros operacionales, constituido por las ecuaciones 8 y 9. El valor unitario de R2 evidencia un ajuste lineal elevado y el signo de las pendientes reafirma la relación directa entre rel y SBR, e inversa entre PER y SBR. Los módulos de las pendientes también ofrecen información sobre la magnitud de estas relaciones, es decir, ante un cambio en SBR la magnitud del cambio en rel es mayor que lo que varía PER. Esto último resulta significativo a la hora de describir los efectos conjuntos.

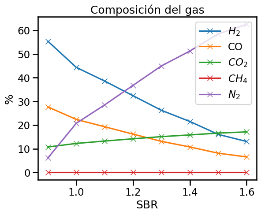

Para un análisis más detallado del comportamiento del proceso en la región restringida de operación se procedió a graficar la composición del gas producido, obteniéndose los gráficos de la figura 3. En el sentido del aumento de SBR la concentración de H2 y de CO disminuye mientras que la concentración de N2 aumenta y por tanto el PCI del gas producido disminuye también. Como anteriormente se constató, en el sentido del aumento de SBR, rel aumenta en mayor medida que PER y por tanto su efecto se hace significativo. Este aumento de rel equivale a mayor presencia de aire en la reacción de gasificación y por tanto de mayor nitrógeno, causando dilución del gas producido. En cuanto a la concentración de H2, pareciese que debía aumentar debido a una mayor presencia de vapor de agua en la reacción; sin embargo esto no es así ya que al mismo tiempo hay más presencia aire con lo cual el efecto conjunto conlleva a una disminución del contenido de H2.

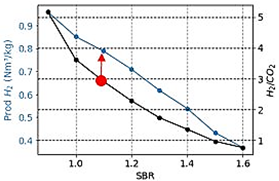

Para esclarecer la causa del comportamiento de la concentración de H2 en el gas producido se procedió a graficar la producción de gas y la producción de H2. Como puede observarse en la figura 4 la producción de gas por kg de material gasificado aumenta en el sentido del aumento de SBR, lo cual es lógico desde el punto de vista del balance de masa ya que responde a un aumento del vapor y el aire en el proceso. Pero la producción de H2 por cada kg de material gasificado disminuye en el sentido del aumento del SBR, debido a la influencia del incremento del oxígeno que participa en el proceso. Ambos comportamientos conllevan a la disminución de la concentración de H2 en el gas producido como anteriormente se expuso.

Desde el punto de vista energético, los dos indicadores estudiados tienen comportamientos favorables. Como puede observarse en la figura 5, el consumo eléctrico por kg de hidrógeno es inferior al consumo eléctrico promedio en el proceso de hidrólisis (47-50 kWh/kg de H2). La eficiencia del gas frio se encuentra en el rango de 30 % a 67 %. Este indicador exhibe mayores valores en la medida que SBR disminuye, lo cual a priori pareciese contradictorio porque en ese sentido aumenta el consumo eléctrico. La explicación de este fenómeno tiene que ver con que además de aumentar el consumo eléctrico también disminuyen las cantidades de aire y vapor, y el efecto conjunto de estos cambios es favorable a la EGF.

La simulación computacional también demostró que existe un punto de operación tal que el gas producido puede utilizarse directamente en la síntesis de biocombustibles mediante la técnica conocida como Fischer Tropschv (ver Fig. 6). En dicho punto se cumple que la relación

Fuente: autores

Fuente: autoresFig. 5 Indicadores energéticos. Consumo eléctrico por kg de H2 producido y eficiencia del gas frio.

Fuente autores

Fuente autoresFig. 6 Características del gas producido para la obtención directa de combustible sintético mediante Fischer Tropsch. Nota: El punto resaltado en rojo representa el punto de operación donde H2/CO2v = 3.

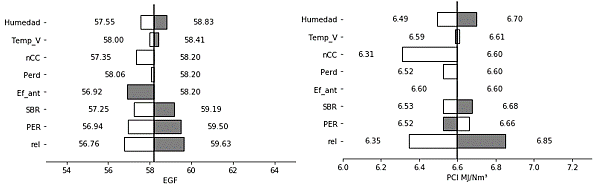

El análisis de sensibilidad local se realizó en el punto de operación anteriormente determinado. En la tabla 1 se muestran los valores nominales, máximos y mínimos que fueron utilizados para elaborar los diagramas de tornado, para lo cual se supuso un variación de un 10 %. En el carbono no convertido, el valor nominal con el que se realizaron las simulaciones es además el mínimo posible, algo similar ocurre con las pérdidas térmicas y la eficiencia de la antorcha.

Tabla 1 Valores nominales, máximos y mínimos para el análisis de sensibilidad.

| Parámetros | Valor mínimo | Valor nominal | Valor máximo |

|---|---|---|---|

| Humedad del material (%) | 18 | 20 | 22 |

| Temperatura del Vapor (°C) | 360 | 400 | 440 |

| Carbono no convertido nCC | 0 | 0 | 0,1 |

| Pérdidas térmicas (% de la Energía del Plasma) | 0 | 0 | 10 |

| Eficiencia de las Antorchas | 0,86 | 0,94 | 0,94 |

| 0,99 | 1,1 | 1,21 | |

| 0,33 | 0,37 | 0,41 | |

| 0,81 | 0,90 | 0,99 |

Fuente: autores

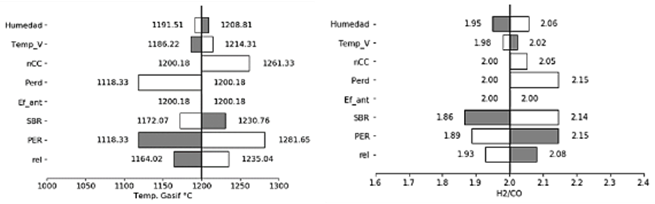

Los dos primeros gráficos de tornado ilustran cómo impactaría cada una de las variables estudiadas en el cumplimiento de las restricciones, es decir en la temperatura de gasificación y en la relación H2/CO, figura. 7. En el caso de la temperatura de gasificación es impactada fuertemente y en forma directa (gris a la izquierda y blanco a la derecha) por el PER, por el nCC y en menor medida por rel, esto es consistente con las afirmaciones de otros autores. El efecto inverso se manifiesta en las pérdidas térmicas, en el SBR y en menor magnitud en la humedad del material. Estos efectos tienen un fundamento energético, con el aumento de PER se incorpora más energía en el proceso, y aumento de ER significa más aire y por tanto se favorecen las reacciones exotérmicas, el aumento del vapor enfría el reactor y la mayor presencia de humedad en el material absorbe calor.

Fuente: autores

Fuente: autoresFig. 7 Diagramas de tornado de las restricciones. Temperatura de gasificación y relación H2/CO.

Los efectos sobre la relación H2/CO se pueden observar en la figura 8. Los impactos directos más fuertes son del SBR, las pérdidas y la humedad del material en ese orden. Los impactos inversos los ocasionan PER, rel y la temperatura del vapor. Es de destacar que la magnitud del impacto de PER es casi similar al de SBR. Este último favorece el aumento de concentración de H2 y disminuye la de CO basado en el principio de Le Chatelier, mientras que el PER tiene el efecto inverso debido a su efecto primario sobre la temperatura de gasificación. Otros dos indicadores de desempeño son la eficiencia del gas frio y el poder calorífico inferior del gas producido, que aparentemente están muy ligados, pero el análisis de sensibilidad mostró cómo algunas variables de entrada pueden impactar a ambos en modos diferentes, figura 8.

Sobre el PCI del gas tiene mayor impacto inverso la rel y así mismo es su efecto sobre la EGF. Como anteriormente se explicó, con el aumento de la cantidad de aire, las concentraciones de los gases combustibles en el gas producido disminuyen y por tanto el PCI. El hecho de que no todo el carbono se convierta afecta negativamente al PCI y así mismo a la EGF. Otra es la situación con el PER que tiene un efecto directo sobre el PCI, pero al mismo tiempo deteriora la EGF. Las pérdidas térmicas afectan inversamente a ambos indicadores, así como la humedad del material y el SBR.

El efecto de la variación en la temperatura del vapor es de una magnitud pequeña comparado con los efectos de las otras variables de entrada del proceso sobre el PCI y la EGF. No obstante, resulta notorio el hecho de que un aumento en la temperatura del vapor conllevaría a una disminución de la EGF, a pesar de provocar un aumento en el PCI del gas producido. Esto se explica porque el aumento en el consumo energético para elevar la temperatura del vapor es mayor que el aumento de la energía del gas que se consigue.

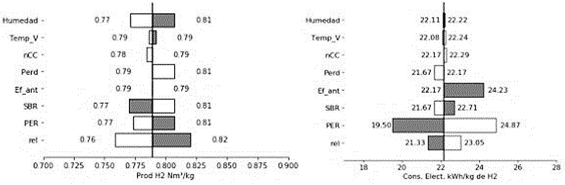

Los otros dos indicadores de desempeño que fueron analizados son los que caracterizan la producción de H2: la producción de H2 por kilogramo de material gasificado y el consumo de electricidad por kg de H2 producido, figura 9.

Fuente: autores

Fuente: autoresFig. 9 Diagramas de tornado de la producción de H2. Producción de H2 y consumo eléctrico por kg de H2 producido.

La producción de hidrógeno es favorecida solamente por el SBR y por las pérdidas, esto último está relacionado con que si las pérdidas aumentan, la temperatura de gasificación disminuye y la concentración de H2 en el gas aumenta, lo cual coincide con la afirmación de [3] y contradice lo expresado en [15]. En la situación de la gasificación por plasma es más acertada la afirmación expresada en [3], donde considera que la causa de los cambios en la concentración de H2 está en la reacción de desplazamiento gas-agua y esta reacción con la disminución de la temperatura se desplaza hacia la formación de H2 y CO2.

En el consumo eléctrico por kg de hidrógeno producido el parámetro PER es decisivo, lo cual es evidente ya que este parámetro operacional está vinculado directamente al consumo eléctrico e inversamente a la producción de hidrógeno. Otros parámetros como son el SBR, la rel y las pérdidas térmicas afectan este indicador en menor magnitud.

Otra situación a enfatizar es el efecto de la humedad del material a gasificar sobre los indicadores de desempeño estudiados, ya que esta es una variable de entrada sometida a cambios aleatorios según las características del material y en el caso del RSU incluso hasta de la época del año en que se recolecta, por lo que se recomienda realizar un proceso previo de secado. Nótese que, con excepción de la relación H2/CO, el resto de los indicadores de desempeño son impactados negativamente por un aumento de la humedad del material.

La eficiencia de la antorcha, solamente afecta y de forma directa a la EGF, y de forma inversa al consumo eléctrico por kg de H2 producido. Esta variable no tiene influencia sobre los otros indicadores de desempeño anteriormente analizados.

Es de destacar que PER y rel producen efectos en igual sentido (directos o inversos), pero con diferentes magnitudes sobre todos los indicadores de desempeño con excepción del PCI del gas, el cual es favorecido por PER mientras rel lo desfavorece. La causa de esto último también está relacionada con la incorporación de nitrógeno con el aumento del rel y su efecto de dilución en el gas producido. Esta coincidencia puede ser aprovechada en la operación de una planta de gasificación por plasma.

Los resultados anteriormente expuestos constituyen un punto de partida para posteriores estudios sobre el diseño y operación de un gasificador por plasma, así como para la evaluación de las tecnologías propuestas en el mercado. El método empleado es generalizable a otros procesos de termo-conversión que son objetos de estudio en la Facultad de Ingeniería Mecánica e Industrial de la Universidad de Oriente. Además, este trabajo se inserta en la estrategia de dicha facultad de aplicar la modelación computacional al desarrollo de la ingeniería.

CONCLUSIONES

Se comprobó que la imposición de restricciones al proceso estudiado provoca correlación entre los parámetros operacionales: PER, rel y SBR, quedando estos interrelacionados mediante modelos de regresión lineal. Se describieron los efectos simultáneos de los parámetros operacionales sobre los indicadores de desempeño, así como las causas de estos efectos.

El método de exploración de las regiones de operación permitió establecer las interacciones entre los parámetros operacionales con los criterios de desempeño de la gasificación por plasma. En la región restringida de operación para los puntos donde SBR es mínimo (rel es mínimo y PER máximo) el gas tiene mayor composición de hidrógeno, mayor PCI y la eficiencia del gas frío es mayor. Sin embargo, en estos puntos el consumo eléctrico del plasma es más alto.

Se comprobó que en un punto de la región restringida de operación es posible producir un gas adecuado para integración directa a un esquema de producción de combustibles sintéticos por el método de Fischer Tropsch, pudiéndose obtener producciones de dihidrógeno de 0.80 Nm3/kg de RSU.