Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Minería y Geología

versión On-line ISSN 1993-8012

Min. Geol. vol.34 no.3 Moa jul.-set. 2018

ARTÍCULO ORIGINAL

Estudio termodinámico de concreciones ferruginosas del yacimiento Moa occidental para su uso siderúrgico

Thermodynamic study of ferruginous concretions of the western Moa deposit for steel usage

María C. Ramírez-Pérez1, José A. Pons-Herrera1, María M. Romero-Ramírez1

1Instituto Superior Minero Metalúrgico de Moa, Holguín, Cuba.

RESUMEN

Las concreciones ferruginosas (escombros lateríticos) constituyen pasivos ambientales de la industria del níquel en Moa. Este artículo reporta el estudio termodinámico de muestras de concreciones del yacimiento Moa Occidental (Zona A) utilizadas en la descarburización del acero ACI HK40 producido en un horno de arco eléctrico. Las muestras de las fracciones granulométricas seleccionadas fueron caracterizadas utilizando técnicas de Fluorescencia de rayos x y Difracción de rayos x. Los resultados evidenciaron la presencia mayoritaria de fases mineralógicas de hierro como maghemita y goethita, en correspondencia con los contenidos de óxido de hierro(III). El estudio termodinámico se centró en las reacciones que pueden ocurrir en el baño metálico cuando es añadido el material al horno. Se pronosticó así que entre los 1573 K y 1973 K no es posible la reacción de descarburización con los óxidos de silicio, aluminio y manganeso contenidos en los escombros, los que pasan a formar parte de las escorias; mientras que el óxido de hierro(II), producto de la reducción del óxido de hierro(III) en la interfase metal – escoria, actúa como oxidante del carbono y de otras impurezas en el baño metálico fundido. Las pruebas experimentales desarrolladas a escala industrial corroboraron los pronósticos del estudio termodinámico y demostraron la posibilidad de utilizar de estas concreciones las partículas mayores de 2 mm como oxidantes durante la etapa de descarburización del acero ACI HK-40, sin afectar la composición química exigida para la aleación.

Palabras clave: concreciones ferruginosas; aceros; descarburización; fases mineralógicas; termodinámica.

ABSTRACT

Ferruginous concretions or lateritic debris are environmental liabilities of the nickel industry in Moa. This article states the thermodynamic study of samples concretions of Moa occidental deposit (Zone A), used in decarbonizing ACI HK40 steel produced in an electric arc furnace. The samples of granulometric fractions were characterized by using fluorescence X-ray techniques and X-ray diffraction. The results reveal the existence of mineralogical iron phases such as maghemite and goethite, in correspondence to contents of iron oxide (III). The thermodynamic study focused on the reactions that can occur in the metallic bath when the material is added to the furnace. It was predicted that between the 1 573 K and 1 973 K the decarburization reaction is not possible with the silicon, manganese and aluminum oxides contained in the debris, which become part of the slag; while iron oxide (II), works as an oxidant of carbon and other impurities on the molten metal bath. The experimental tests were developed at industrial scale and thermodynamic study forecasts were corroborated and the possibility of using particles larger than 2 mm as oxidants during the decarburization stage of ACI HK-40 steel, without affecting the chemical composition required for the alloy.

Keywords: ferruginous concretions; steels; decarburization; mineralogical phases; thermodynamics.

1. INTRODUCCIÓN

Las concreciones ferruginosas de los yacimientos niquelíferos cubanos al no clasificar para las plantas metalúrgicas por no tener los contenidos requeridos de níquel y cobalto se consideran una de las fuentes de contaminación en el municipio de Moa (Terrero 1998). Sin embargo, equipos multidisciplinarios de los centros de investigación minero-metalúrgicos y de las universidades cubanas (Días y Mojena 1989; Rojas 1995; Pons, Andrade y Gutiérrez 1995; Coello, Beyris y Hernández 1998; Ramírez, Pons y Dos Santos 2001; Ramírez, Pons y Romero 2006; Ferreiro et al. 2006; López et al. 2008; Ramírez 2010; Valdivia et al. 2013; Ortiz 2015) que han estudiado, en diferentes yacimientos de la región Mayarí-Moa, las características físico-químicas, mineralógicas y térmicas de las concreciones (conocidas como escombros lateríticos) sugieren que pueden utilizarse en la industria del acero.

La utilización de los escombros del yacimiento Moa occidental (Zona A) en la descarburización de los aceros producidos en hornos de arco eléctrico se sustenta en resultados de investigaciones preliminares, los cuales indican que al adicionar al horno partículas mayores de 0,83 mm, sin lavado previo, se alcanzan mejores resultados en la oxidación del carbono (Ramírez, Pons y Cesar 2002; Ramírez, Pons y Romero 2006). Sin embargo, el mecanismo de oxidación no quedó establecido y quedó pendiente el estudio de los fenómenos físico–químicos que tienen lugar cuando esas partículas interactúan con otras en el baño metálico líquido.

Estudios posteriores (Ramírez 2010) fundamentan, desde el punto de vista físico–químico, mineralógico y térmico, la posibilidad de utilizar las concreciones ferruginosas de Zona A en la obtención del acero ACI HK-40 y exponen el mecanismo de oxidación, considerando la composición química y las reacciones que ocurren en el horno.

La complejidad mineralógica de las lateritas requiere de un estudio termodinámico cuyos pronósticos puedan ser comprobados al ser tratadas a temperaturas elevadas para diversos fines. En tal sentido, diversos son los estudios termodinámicos (Gómez y Castro 2000; Diaz et al. 2015) realizados en procesos de reducción de minerales y en la descarburización de los aceros, en los que las predicciones o pronósticos termodinámicos constituyen elementos esenciales en la interpretación de los procesos investigados.

Otros investigadores, como Mills, Yuan y Jones (2011) desarrollan modelos matemáticos para la estimación de las propiedades físicas y termodinámicas de las escorias y llegan a conclusiones importantes en cuanto a la relación entre las propiedades, la estructura y composición química de las mismas.

Por otra parte, Guo y demás colaboradores (2012) analizan la termodinámica de la descarburización de un manganeso de alto carbono y demuestran que el estudio de la reacción de descarburización brinda las bases teóricas para la selección del gas a utilizar como oxidante, la determinación de la temperatura óptima para el proceso, así como el control de las condiciones en que este se desarrollará.

La presente investigación tuvo como objetivo primario el estudio termodinámico de las posibles interacciones entre losóxidos contenidos en las concreciones ferruginosas de Zona A y el carbono presente en el baño metálico durante la etapa de descarburización del acero ACI HK-40; en segundo lugar, confirmar de los pronósticos termodinámicos a través de las pruebas experimentales.

2. MATERIALES Y MÉTODOS

2.1. Muestreo

Se conformó una muestra compósito representativa de los escombros de Zona A, según proyecto de exploración geológica del yacimiento Moa occidental (Rodríguez 1996). Después de homogeneizada y cuarteada la muestra, se seleccionaron las fracciones granulométricas para el estudio.

2.2. Técnicas analíticas empleadas

La composición granulométrica se determinó por vía seca usando los tamices: 10 mm; 8 mm; 6 mm; 4 mm; 2 mm y 0,83 mm.

La caracterización química y mineralógica de las siete fracciones granulométricas y la muestra sin tamizar se realizó en los laboratorios de análisis químico y de difracción de rayos X del Centro Nacional de Investigaciones Metalúrgicas (CENIM), España, laboratorios certificados por AENOR: Norma UNE-EN ISO 9001.

Se utilizaron para este fin las técnicas de fluorescencia y difracción de rayos X (FRX) y (DRX), según método policristalino, empleando un difractómetro Siemens, modelo D5000, con monocromador para haz difractado de LiF (100) y equipado con ánodo de Cu.

Los difractogramas se registraron con una constante de tiempo de 5 s y a una velocidad de exploración del papel de 0,030 º/s. Para el tratamiento de los datos mineralógicos y la cuantificación de las fases se emplearon los softwares ANALYSE (Seifert X - Ray Technology, Versión 2.26) y High Score Plus (Panalytical, Versión 3.0B). 01.02.2011. Para la identificación de las fases se utilizó la base de datos PDF2 año 2015.

2.3. Estudio termodinámico

El análisis termodinámico se realizó entre las temperaturas de 300 ºC y 1 700 ºC (1 573 K–1 973 K), intervalo en que ocurre el proceso de oxidación en el horno. Para los cálculos se utilizó la ecuación de Gibbs Helmontz:

![]() (1)

(1)

Se tomaron los valores reportados en la literatura para determinar la variación de las entalpías de formación y las energías libre de formación a 298 K, y las capacidades calóricas de las especies involucradas en el análisis y representadas en las reacciones. Al evaluar cada reacción en el intervalo de temperaturas escogido se obtuvo la ecuación (2), que permitió analizar la espontaneidad de las reacciones estudiadas.

![]() (2)

(2)

2.4. Técnica experimental

Las pruebas experimentales para la comprobación de los pronósticos termodinámicos se realizaron a escala industrial en un horno de arco eléctrico de 1,8 t, con revestimiento básico, ubicado en el taller de fundición de la Empresa Mecánica del Níquel, en Moa. Las dimensiones de los electrodos fueron 200x1600 mm. La temperatura máxima del horno fue de 1 800 ºC, su diámetro 1 100 mm y la potencia de 1 MW.

La evaluación del poder oxidante de las muestras de escombros se realizó en 48 coladas que presentaron alteración en el contenido de carbono después del período de fusión. En el desarrollo de las pruebas se cumplió con la condición necesaria: que el baño metálico se encontrara completamente líquido, a temperaturas entre 1 560 ºC y 1 580 ºC.

A continuación, se examinó la composición química de la probeta tomada en el primer muestreo, con lo cual se determina el inicio de la etapa de oxidación, que tiene como objetivo ajustar el contenido de carbono, manganeso, silicio y las impurezas fósforo y azufre, a la marca del acero que se desea obtener.

3. RESULTADOS Y DISCUSIÓN

3.1. Caracterización química

El escombro de Zona A está químicamente compuesto por óxido de hierro(III) fundamentalmente y aunque el contenido no varía bruscamente con el tamaño de las partículas, en las mayores de dos milímetros este se incrementa hasta 77,18 % (Tabla 1).

El segundo de los mayoritarios es el óxido de aluminio, con un contenido que incrementa cuando disminuye el diámetro de las partículas. La presencia mayoritaria de los óxidos hierro y aluminio en los escombros de Zona A constituye una regularidad de estos residuales mineros en Cuba, que justifica sean considerados óxidos de hierro con diferentes grados de contaminación con aluminio. La distribución del óxido de níquel(II) es irregular en las clases de tamaño estudiadas, evidenciándose un ligero incremento del contenido hacia las partículas más finas, en las que predominan fases portadoras de este elemento, como son los oxihidróxidos de hierro, específicamente la goethita (Rojas 1995, 2001).

Si bien los mayores contenidos de los óxidos de silicio, de magnesio y de aluminio se encuentran en las partículas de menores diámetros, en las mayores de 0,83 mm, predominantes en el escombro estudiado, los contenidos de estos son significativos, lo que constituye un aspecto a considerar en el uso de este residuo en la industria del acero, pues ellos contribuyen a mejorar las propiedades de viscosidad y fluidez de las escorias.

La distribución de los óxidos de cobalto y de manganeso es análoga y confirma su asociación en los óxidos e hidróxidos impuros de manganeso (asbolanas).

3.2. Caracterización mineralógica

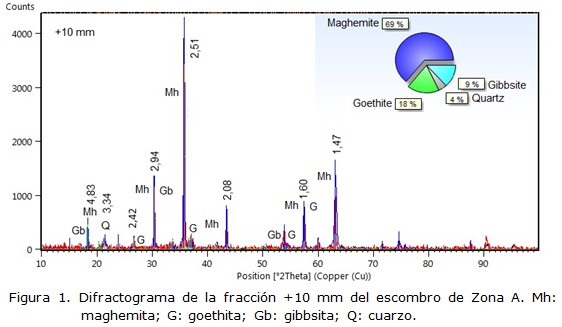

Se demostró que los óxidos de hierro, representados por maghemita (![]() -Fe2O3) y goethita (α-FeO.OH), constituyen las fases principales en las fracciones granulométricas estudiadas, como lo evidencia la Figura 1, en correspondencia con la presencia mayoritaria del hierro y su amplia distribución en el perfil granulométrico.

-Fe2O3) y goethita (α-FeO.OH), constituyen las fases principales en las fracciones granulométricas estudiadas, como lo evidencia la Figura 1, en correspondencia con la presencia mayoritaria del hierro y su amplia distribución en el perfil granulométrico.

Los difractogramas obtenidos para las fracciones granulométricas:-10+8 mm, -8+6 mm, -6+4 mm, -4+2 mm y -2 mm son similares al que se muestra en la Figura 1, correspondiente a la fracción +10 mm. La fase maghemita ha sido detectada por la aparición de los máximos difractométricos principales a valores de distancias interplanares d(Å)=2,94; 2,51; 2,08 y 1,47 constituyendo la fase principal, avalado por su contenido que oscila entre 41,40 % y 77,60 % en las fracciones granulométricas analizadas (Tabla 2).

La goethita, cuyos contenidos oscilan entre 8,1 % y 31,60 %, constituye junto con la maghemita una de las fases mayoritarias. La identificación de esta fase es detectada por las reflexiones a d(Å)=4,18; 2,42; 1,60; esta última atribuible además a la maghemita.

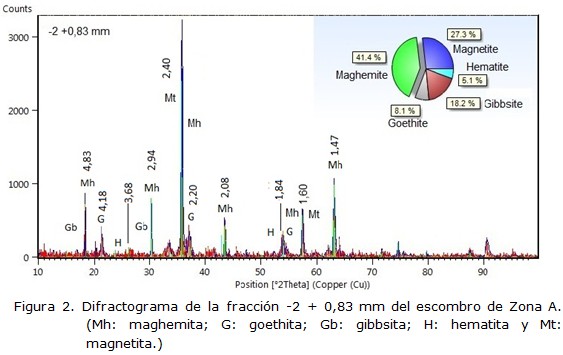

Otras fases minerales se reportaron: la hematita, que no supera el 8,6 %; la gibbsita en una cantidad entre 8,42 % y 16,57 %, relacionado con el contenido de óxido de aluminio de hasta 18,80 % (Tabla 1); la magnetita, que se identificó en el difractograma de la fracción -2 + 0,83 mm (Figura 2), con un contenido de 37 %, y cuarzo en el difractograma de la fracción +10 mm, con su máximo de difracción principal d(Å)=3,34; aunque de baja intensidad la presencia de la fase se avala por el resultado de los análisis químicos en dicha fracción, superior al resto de las fracciones, como se muestra en la Tabla 1.

La hematita se identificó por las reflexiones a d(Å)=3,68 y 1,84; aunque de bajas intensidades constituyen líneas útiles para el diagnóstico, como demostraron Valdivia y otros investigadores (2013).

La fase gibbsita fue detectada según los máximos difractométricos de mayor intensidad a d(Å)=4,83 y 2,94 y su presencia es significativa en todas las muestras entre 8,42 % y 18,20 % (Tabla 2). Mineralógicamente se observa una regularidad con lo reportado en los análisis químicos (Tablas 1 y 2): mayores contenidos de óxido de aluminio en las partículas menores de 2 mm.

La fase magnetita, como se expresó anteriormente, se reportó solo en una de las fracciones granulométricas por sus reflejos difractométricos d(Å)=2,40 y 1,60. Como es conocido, las fases magnetita y maghemita son isoestructurales, de ahí lo complicado que resulta la identificación entre ellas si no se emplean técnicas especiales como la Espectroscopía Mössbauer, el análisis de las curvas reversibles de primer orden (conocidas en inglés por las siglas FORC) y los análisis de los componentes de las isotermas de magnetización remanente (IRM, en inglés) (Oorschot 2001). Estas técnicas no se utilizaron en esta investigación, no obstante, en el análisis cualitativo de difracción de rayos X se observó que los reflejos difractométricos se asemejan más al patrón de la maghemita que al de la magnetita.

Por otra parte, en el análisis térmico realizado por López y demás colaboradores (2008) y Ramírez (2010) a muestras de concreciones de Moa occidental, las curvas de análisis térmico diferencial exhiben un efecto exotérmico alrededor de los 800 ºC, atribuible al reordenamiento estructural de los óxidos y formación de partículas de a-Fe2O3 de gran tamaño y de geometría irregular. El efecto está precedido de otros endotérmicos alrededor de los 300 ºC, el primero correspondiente a la deshidroxilación de la goethita que se transforma en hematita, coincidente con los resultados de Diaz y otros investigadores (2015); y otro en el intervalo de 375 ºC–500 ºC, en que la maghemita inicia su proceso de transformación a hematita y la gibbsita, en ese mismo intervalo, se transforma en bohemita. Estos resultados refuerzan la afirmación que las fases principales en estas concreciones son la maghemita y la goethita.

3.3. Análisis termodinámico

La temperatura al final de la fusión en los hornos de arco eléctrico, es decir, antes de la descarburización, oscila entre 1 500 ºC y 1 600 ºC, más usualmente entre 1 560 ºC y 1 580 ºC, intervalo adecuado para que la reacción de oxidación del carbono contenido en el baño metálico se desarrolle en gran extensión (Smirnov, Fanjul y Cabezas 1984).

Si se considera, además, que el perfil de temperatura para el acero ACI HK-40 oscila entre 1 400 ºC y 1 600 ºC, es recomendable evaluar termodinámicamente la ocurrencia de las reacciones en el horno, en un intervalo de temperaturas entre 1 300 ºC y 1 700 ºC, tomando como ejemplo el mecanismo de oxidación establecido con el uso de los minerales de hierro (Smirnov, Fanjul y Cabezas 1984).

El mecanismo de oxidación comprende tres etapas: en la primera, los óxidos superiores de hierro contenidos en el mineral se difunden hacia la interfase metal-escoria, donde se reducen hasta óxido de hierro(II) por la interacción con el hierro líquido, según la siguiente ecuación:

![]() (3)

(3)

La segunda etapa está representada por la oxidación del carbono, silicio y manganeso presentes en el baño metálico, con el óxido de hierro(II). Se consideran el azufre y el fósforo; la oxidación efectiva de estas no depende solo de la presencia de óxido de hierro(II), es preciso, además, temperaturas adecuadas y buena interacción con el óxido de calcio, para garantizar el paso desde el baño metálico hasta la escoria.

Por último, la formación de la burbuja de monóxido de carbono, su ascenso y eliminación en la superficie del metal y el paso de los óxidos de las impurezas a la escoria, constituyen la tercera etapa de este mecanismo con el empleo de minerales de hierro como oxidantes.

En el estudio termodinámico primeramente se analiza la posibilidad de interacción de los óxidos presentes en el escombro, con el carbono contenido en el baño metálico.

3.3.1. Interacción de los óxidos del escombro con el carbono contenido en el baño metálico

Las reacciones se representan en las siguientes ecuaciones:

![]() (4)

(4)

![]() (5)

(5)

![]() (6)

(6)

![]() (7)

(7)

![]() (8)

(8)

![]() (9)

(9)

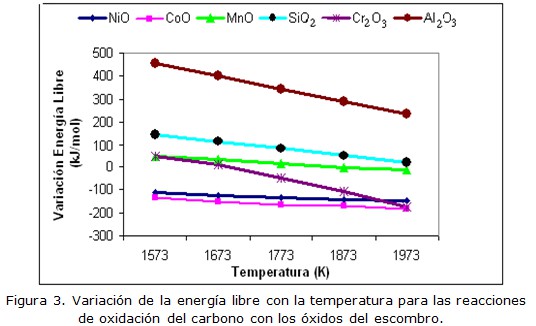

Los valores de energía libre obtenidos con la expresión 2 e ilustrados en la Figura 3 indican que en el rango de temperaturas analizado, la oxidación del carbono con el óxido de aluminio y con el dióxido de silicio no es posible termodinámicamente, mientras que la reacción de oxidación con el óxido de manganeso(II) comienza a ser espontánea a partir de 1 948 K, valor de temperatura que supera el intervalo en el cual la descarburización se desarrolla en gran extensión (1 833 K–1 853 K). En lo que concierne a la reacción de oxidación del carbono con el óxido de cromo(III), esta es posible desde el punto de vista termodinámico a partir de 1 698 K, sin embargo, el bajo contenido de este óxido en el escombro no garantizará niveles de oxidación adecuados para el carbono.

Aunque las reacciones de oxidación del carbono con los óxidos de níquel(II) y de cobalto(II) son espontáneas en todo el intervalo de temperatura estudiado, el aporte de estos óxidos al proceso de descarburización está limitado por sus contenidos, que no superan el 0,7 % de óxido de níquel(II) y 0,16 % de óxido de cobalto(II).

En resumen, el estudio termodinámico pronosticó que el contenido de níquel, de cobalto y de cromo se incrementará en el baño metálico producto de las reacciones espontáneas de los óxidos de estos elementos con el carbono, mientras que el óxido de aluminio, el dióxido de silicio y el óxido de manganeso(II) no interactúan con el carbono y pasarán a formar parte de la escoria, donde pueden ser reducidos por el monóxido de carbono, como resultado de las reacciones de oxidación en el baño metálico.

Como ya se expresó, los óxidos de hierro son constituyentes mayoritarios de los escombros, de modo que si se tiene en cuenta que el óxido de hierro(III) se difunde hasta la interfase metal escoria, donde es reducido por la interacción con el hierro líquido, es posible pronosticar la oxidación del carbono y de otros elementos presentes en el baño metálico fundido, con el óxido de hierro(II) producto de la reducción.

La oxidación del carbono y de las impurezas dependerá de las condiciones que se creen en el horno, entre ellas la temperatura es un factor determinante en el desarrollo de las reacciones químicas.

3.3.2. Oxidación en el baño metálico con el óxido de hierro (II)

Se estudió la reacción de reducción del óxido de hierro(III) aportado por el escombro y las de oxidación del carbono y otros elementos en el baño metálico con el óxido de hierro(II). Las reacciones están representadas en las ecuaciones (3) y (10–14).

![]() (10)

(10)

![]() (11)

(11)

![]() (12)

(12)

![]() (13)

(13)

![]() (14)

(14)

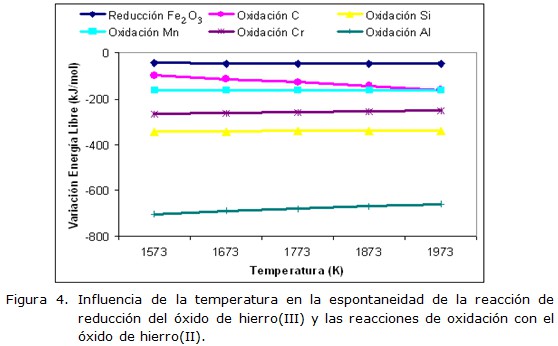

Los resultados ilustrados en la Figura 4 indican que, en el rango de temperaturas estudiado, es posible la reducción con el hierro líquido del óxido de hierro(III) aportado por el escombro, obteniéndose como producto el óxido de hierro(II), que en contacto con el baño fundido, puede reaccionar espontáneamente con el carbono contenido en el mismo.

Son espontáneas también las reacciones de oxidación del aluminio, del silicio, del manganeso y del cromo aportado por los materiales de carga y por el escombro. Estos elementos se encuentran disueltos en el baño y, producto de la oxidación por el óxido de hierro(II), sus correspondientes óxidos pasarán a formar parte de la escoria.

Las reacciones más espontáneas son las del aluminio y el silicio. Desde el punto de vista energético, estas dos reacciones aportan alrededor del 73 % del calor producido entre las analizadas, principalmente la del aluminio representa el 51 %, como se refleja en la Tabla 3.

El desarrollo de estas reacciones exotérmicas contribuye a restablecer la temperatura en el horno luego de la adición del escombro durante la etapa de descarburización, favorable para la reacción de oxidación del carbono (10), que se hace más espontánea a temperaturas más elevadas (Figura 4).

La posibilidad de reducción del óxido de hierro(III), que tiene lugar en la interfase metal escoria, sugiere que el óxido de hierro(II) se combinará con el óxido de cromo(III) y el dióxido de silicio para dar lugar a compuestos formadores de escoria: FeO.SiO2 y FeO.Cr2O3. Estos óxidos combinados tienen temperaturas de fusión que oscilan entre los 2 263 K y 2 373 K (Smirnov, Fanjul y Cabezas 1984), e influyen en la viscosidad de la escoria durante la elaboración aleaciones ferrosas, como demostraron Jak y Hayes (2010) y Mills, Yuan y Jones (2011).

3.4. Evaluación del poder oxidante del escombro de Zona A en la descarburización del acero termorresistente ACI HK-40. Comprobación del pronóstico termodinámico

En las pruebas experimentales realizadas a nivel industrial se emplearon dos fracciones granulométricas: +10 mm y -10+8 mm, la primera con un contenido de óxido de hierro(III) menor que la segunda (Tabla 1); y dos grupos granulométricos: -8+4 mm y -4+0,83 mm. En el primero el contenido del óxido alcanza hasta 77,18 %, el más alto de todas las fracciones. El segundo grupo, con valores que descienden hasta 69,60 % del óxido, contiene las fracciones -4+2 mm y -2+0,83 mm; esta última con partículas de diámetros pequeños que, al añadirlas de manera independiente al horno, pueden dificultar la adecuada interacción con el metal líquido y afectar la eficiencia del proceso de oxidación.

El procedimiento utilizado en las pruebas experimentales (Ramírez 2010) establece las etapas, las condiciones de trabajo y las indicaciones de toma de muestras para la comprobación de la composición química de la aleación, antes y después del proceso de descarburización.

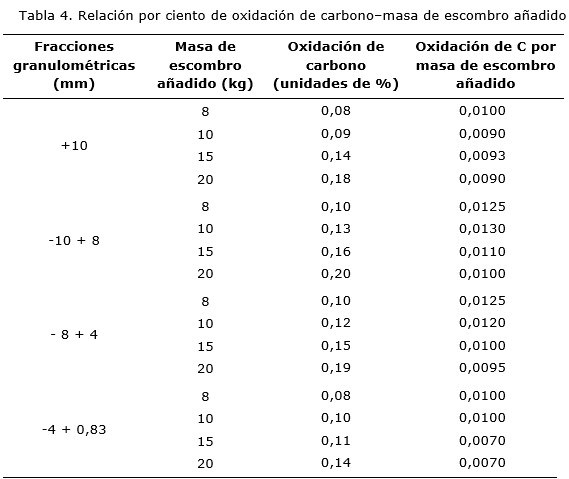

Se comprobó que, con la adición del material, el carbono se oxida en una relación de 0,01 unidades de por ciento por cada kilogramo de escombro añadido, similar a la relación obtenida cuando se utilizan minerales de hierro para este fin (Smirnov, Fanjul y Cabezas 1984). Los niveles de oxidación alcanzados representan una disminución del contenido de carbono en el baño metálico entre 0,08 % y 0,20 % (Tabla 4).

En la Tabla 5 se muestran los niveles de oxidación (ξoxid) para el carbono, el silicio, el manganeso y el cromo, en función de la granulometría y la masa de escombro añadida. Se tuvo en cuenta también la oxidación de las impurezas azufre y fósforo que inciden en la calidad de los aceros.

Como era esperado, la oxidación del carbono se aumenta con el incremento de la masa de escombro añadido al baño líquido, pues aumenta así mismo la masa del oxidante, comportamiento común en todas las fracciones evaluadas. Se comprobó, además, que con la adición del escombro al horno se oxidan el silicio, el manganeso y el cromo contenidos en el baño líquido, como se pronosticó termodinámicamente.

La disminución del tamaño de partículas provoca un ligero incremento en el grado de oxidación del carbono, que disminuye cuando el tamaño oscila entre 4 mm y 0,83 mm. Este comportamiento tiene su explicación en la existencia de partículas finas contenidas en la fracción -2+0,83 mm, que son arrastradas con los gases sin alcanzar una adecuada interacción con los elementos del baño metálico. Es recomendable entonces emplear como oxidantes, en la etapa de descarburización del acero, las partículas mayores de 2 mm.

Los niveles de oxidación alcanzados con el grupo granulométrico -8+4 mm son discretamente superiores a los obtenidos con las clases +10 mm y -10+8 mm, en correspondencia con el contenido de óxido de hierro(III) en ese grupo granulométrico, que oscila entre 75,87 % y 77,18 %.

Termodinámicamente se pronosticó que las reacciones de oxidación del silicio y del manganeso son posibles y se desarrollan en mayor extensión antes de que se haya completado la oxidación del carbono. Los niveles de oxidación alcanzados para el silicio, entre 48 % y 63 % y entre 51 % y 64 % para el manganeso, demuestran lo correcto del pronóstico termodinámico. La oxidación de estos elementos exhibe una tendencia análoga a la oxidación del carbono respecto a la granulometría y a la masa de escombro añadido.

Referente al cromo, los resultados confirman que este elemento contenido en el metal líquido se oxida durante la descarburización. Sin embargo, vale destacar que el grado de oxidación no supera en ningún caso el 4,88 %, lo que demuestra que el empleo del escombro, como oxidante, no provoca pérdidas excesivas de este elemento si se garantizan las temperaturas adecuadas en el proceso.

La influencia de la granulometría y la masa de escombro añadido en el grado de oxidación del azufre y el fósforo, principales impurezas en los aceros, es similar a lo analizado para los elementos anteriores. La disminución de estas en el metal líquido varía entre 0,003–0,004 y 0,002-0,004 unidades de por ciento, respectivamente, que garantizan los contenidos exigidos para el acero ACI HK–40.

En la Tabla 6 se muestra el rango de valores exigidos por la norma ASTM A297-95 y en la Tabla 7 la composición química de una de las coladas antes y después de añadir el material oxidante al horno; en este caso la adición del grupo granulométrico -8+4 mm. El contenido de los elementos estudiados, después de la adición del escombro, está en el rango de valores exigidos por la norma ASTM A297-95.

4. CONCLUSIONES

· El estudio termodinámico pronosticó que entre 1 573 K y 1 973 K de temperatura el óxido de hierro(II), producto de la reducción del óxido de hierro(III) aportado por el escombro, reaccionará espontáneamente con el aluminio, el silicio, el cromo y el manganeso presentes en el baño metálico, desarrollándose la reacción de descarburización que se hace más espontánea con el incremento de la temperatura.

· Los resultados de las pruebas experimentales confirman el pronóstico termodinámico y demuestran la factibilidad de utilizar las partículas mayores de 2 mm de las concreciones ferruginosas de Zona A en la descarburización del acero ACI HK-40, producido en hornos de arco eléctrico, sin afectar la composición química de la aleación.

5. REFERENCIAS

ASTM A 297–95. Heat-Resistant Casting-Iron Base Alloys.

Coello, A.; Beyris, P. y Hernández, A. 1998: Distribución fraccional de los valores metálicos en el escombro laterítico. Minería y Geología, 16(3): 18–27.

Días, C. y Mojena, L. 1989: Informe sobre el estudio mineralógico por microsondas de las fracciones granulométricas del escombro laterítico de Pinares de Mayarí. Centro Nacional de Investigaciones Metalúrgicas de Madrid. 50 p.

Diaz, S.; Garcés, A.; Restrepo, O.; Lara, M. y Camporredondo, J. 2015: Thermodynamic analysis of the reduction process of Colombian lateritic nickel ore. Metalurgia, 51(4): 4-8.

Ferreiro, G.; Santiesteban, E.; Leyva, E.; Leyva, O. y Machado, M. 2006:Tratamiento previo de los escombros lateríticos del yacimiento Atlantic de Moa como paso inicial de una nueva tecnología en perspectivas. Tecnología Química, 26(1): 62-69.

Gómez, T. y Castro, F. 2000: Análisis termodinámico de la descarburación de aceros. Boletín de la Sociedad Española de Cerámica y Vidrio, 39(3): 285-288.

Guo, L.; Chen, J.; Zhang, M. y Liang, M. 2012: Decarburization Thermodynamics of High–Carbon Ferromanganese Powder During Gas-Solid Fluidization Process. Journal of Iron and Steel Research International, 19(5): 01-08.

Jak, E. y Hayes, P. 2010: Slag phase equilibria and viscosities in ferronickel smelting slags. In: The Twelfth International Ferroalloys Congress Sustainable Future. Helsinki, Finland, June 6-9, p. 631–639.

López, F.; Ramírez, M.; Pons, J.; López, A. y Alguacil, F. 2008: Kinetic study of the thermal decomposition of low-grade nickeliferous laterite ores. Thermal Analysis and Calorimetry, 94(2): 517-522.

Mills, K.; Yuan, L. y Jones, R. 2011: Estimating the physical properties of slags. The Journal of The Southern African Institute of Mining and Metallurgy, 111(10): 649–648.

Ortiz, B. J. 2015: Obtención de un producto prerreducido para la producción de arrabio con níquel (Nickel Pig Iron) a partir del tratamiento de los escombros lateríticos de Mina Martí de Nicaro. Tesis doctoral. Instituto Superior Minero Metalúrgico, Moa, 99 p.

Oorschot, V. 2001: Chemical distinction between lithogenic and pedogenic iron oxides in environmental magnetism: A search for the perfect solution. Doctoral Thesis. Utrecht University, 199 p. ISBN: 90-5744-065-2.

Pons, J.; Andrade, S. y Gutiérrez, D. 1995: Estudio preliminar de los escombros lateríticos con fines siderúrgico. Parte I. Informe técnico. Instituto Superior Minero Metalúrgico de Moa. 79 p.

Ramírez, M.; Pons, J. y Cesar, V. 2002: Utilización de los escombros lateríticos de la zona A como material oxidante en los procesos de fundición. Informe técnico. Instituto Superior Minero Metalúrgico de Moa. 73 p.

Ramírez, M., Pons, J. y Romero, Y. 2006: Evaluación de los escombros lateríticos de la Zona A de la Empresa Pedro Soto Alba, en los procesos de fusión en hornos de arco eléctrico. Informe técnico. Instituto Superior Minero Metalúrgico de Moa. 81 p.

Ramírez, M.; Pons, J. y Dos Santos, A. 2001: Caracterización física, química y mineralógica de los escombros lateríticos del sector A de la Mina de la Pedro Sotto Alba Moa Nickel S.A. Informe técnico. Instituto Superior Minero Metalúrgico de Moa. 68 p.

Ramírez, P. M. 2010: Utilización de los escombros lateríticos de Zona A, Yacimiento Moa occidental, en el proceso de descarburización del acero ACI HK-40. Tesis doctoral. Instituto Superior Minero Metalúrgico, Moa, 89 p.

Rodríguez, A. 1996: Informe geológico de la exploración detallada del yacimiento Moa occidental, Zona A. Empresa Geólogo Minera de Oriente. 120 p.

Rojas, A. 1995: Principales fases mineralógicas portadoras de níquel en los horizontes lateríticos del yacimiento Moa.Tesis doctoral. Instituto Superior Minero Metalúrgico, Moa, 156 p.

Rojas, A. 2001: Evidencias de que la goethita es la principal portadora de níquel en los horizontes lateríticos de las cortezas ferroniquelíferas. Minería y Geología, 18(3-4): 21–31.

Smirnov, N.; Fanjul, A. y Cabezas, G. 1984: Producción de acero. Ciudad de La Habana: Editorial Pueblo y Educación. 304 p.

Terrero, C. 1998: Evaluación del impacto ambiental de los escombros durante la explotación minera del yacimiento Moa Occidental, Zona A. Informe final. CESIGMA–PSA, Moa. 58 p.

Valdivia, G.; Arostegui, M.; Alonso, J.; Cabrera, I.; Hernández, N.; Herrera, V.; Cruz, C.; Casanova, A.; Martínez, A.; Días, N. y Aguila, A. 2013: Actualización del conocimiento mineralógico de menas lateríticas y residuos sólidos de las industrias niquelíferas cubanas. En: V Congreso Cubano de Minería (MINERIA ́2013). VI Simposio Geología, Exploración y Explotación de las Lateritas Niquelíferas.Memorias. La Habana, Cuba, 1-5 de abril. ISSN 2307-499X.

Recibido: 04/12/17

Aceptado: 10/04/18

María C. Ramírez-Pérez, Doctora en Ciencias Técnicas. Profesora Auxiliar. Instituto Superior Minero Metalúrgico de Moa, Cuba mramirezp@ismm.edu.cu