INTRODUCCIÓN

Varios países y regiones del mundo han establecido políticas encaminadas a evaluar diferentes materias primas por su importancia estratégica y de uso, así como disponibilidad para garantizar un desarrollo sostenible, entre los cuales se encuentran: Estados Unidos, Australia, la Unión Europea y América Latina (Petranikova et al. 2020; Lara-Rodríguez, Tosi-Furtado y Altimiras-Martin 2018; Australian Critical Minerals Prospectus 2020). Estos países han listado u organizado las materias primas, consideradas críticas por unos y fundamentales por otros, para el desarrollo futuro, entre las que se encuentra el vanadio (Mathieux et. al. 2017; Petranikova et al. 2020; Ladenberger et al. 2018), independientemente de la existencia de reportes que señalan que la disponibilidad mundial de vanadio es de unos 63 millones de toneladas, apareciendo en depósitos de diferentes minerales, y constituyendo menos del 2 % de la roca huésped (Mineral Commodity Summaries 2020; Silin et al. 2020).

La producción mundial de vanadio es centrada por un limitado grupo de países, donde China, Rusia y Sudáfrica concentran más del 90 % y sólo China produce más del 50 % del elemento (Baran 2017; Mineral Commodity Summaries 2020).

Es posible extender la vida de estas reservas si se hace una acertada reutilización del vanadio presente en residuales industriales, siendo controlada la contribución al reciclaje de países o regions; por ejemplo, el aporte de la Unión Europea es del 44 % (Petranikova et al. 2020; Mathieux et al. 2017).

En Cuba, las plantas de producción de ácido sulfúrico y las termoeléctricas son fuentes generadoras de desechos que contienen vanadio, los cuales fueron inventariados para su traslado al Confinatorio Nacional de Desechos Peligrosos para su tratamiento, comercialización y/o disposición final, existiendo almacenadas en el país unas 2 285 t de desechos contaminados con pentóxido de vanadio (Empresa Química de Cienfuegos 2018).

La actividad minero-metalúrgica en Santa Lucía, Pinar del Rio, se inició en 1961 con la planta de producción de ácido sulfúrico, a partir de la pirita, de la empresa Sulfometales (Gallardo-Martínez et al. 2019). Al cesar la actividad productiva de la planta, la empresa almacenó más de 110 t del residual catalítico de vanadio (Empresa Química de Cienfuegos 2018).

El vanadio contenido en los catalizadores agotados puede ser extraído como una sal de vanadio o como ferrovanadio, para lo cual se han establecido como requisitos: contenido de V2O5 > 3 % masa, contenidos de K2O y P como máximo, 10 y 0,5 % masa respectivamente y contenidos de Sn, Pb, As, Sb, Bi, Cu, Zn, Cd, Hg ≤ 0,1 % (Production of Sulphuric Acid 2000).

El procesamiento aluminotérmico, se basa en la reacción de oxidación reducción entre el aluminio y los óxidos metálicos presentes en las mezclas pirometalúrgicas donde la ecuación química general (1), que representa el proceso es (Gasik 2013):

donde M: representa el metal del óxido a reducir.

Como premisa, para garantizar el autosostenimiento del proceso sin suministro de energía adicional, se requiere que los calores específicos por unidad de masa de los reactantes, esté por encima de 550 cal/g. De manera general las escorias generadas son muy viscosas, por lo que se recomienda incrementar la cantidad de calor de reacción hasta valores entre 620 y 680 cal/g, lo cual garantiza la adecuada separación del metal y la escoria (Riss and Khodorovsky 1975). Este requisito del proceso, limita el procesamiento de los residuales catalíticos de manera individual, obligando a mezclarlos con concentrados de óxidos metálicos, aumentando así la cantidad de calor generada por unidad de masa (Perdomo et al. 2018).

En Cuba se puede disponer de la cascarilla de laminación generada durante el proceso de laminación en caliente del acero, en las Empresas Antillana de Acero de Ciudad Habana y ACINOX Tunas de Las Tunas, la cual constituye un residual industrial con alto contenido de óxidos de hierro y alrededor de un 5 % de impurezas (Fernández, Ibáñez y Boudet 2016). Este residual, por su composición, permite complementar las cargas en cuanto al contenido de oxígeno como comburente, garantizando la autosostenibilidad de las reacciones y la adecuada separación entre el metal y la escoria (Perdomo et al. 2018).

El objetivo del presente trabajo fue evaluar la posibilidad de recuperar, mediante aluminotermia, los elementos metálicos contenidos en los catalizadores agotados de la Fábrica Patricio Lumumba.

MATERIALES Y MÉTODOS

Materias Primas

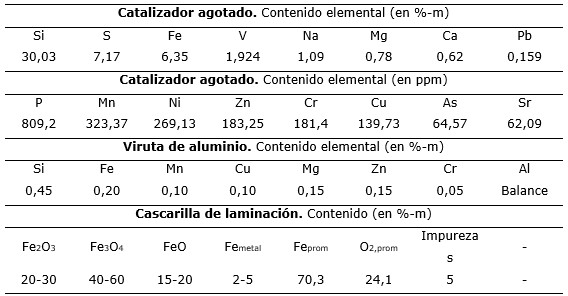

Para la obtención de las aleaciones complejas (o multicomponentes) Fe, V, y Si se utilizó catalizador agotado de la fabricación de ácido sulfúrico, procedente de la fábrica Sulfometales, de Santa Lucia, provincia de Pinar del Río, suministrado por el Centro de Estudios Ambientales de Cienfuegos (CEAC). Como fuente portadora de oxígeno, se usó cascarilla de laminación de la Empresa Acinox-Tunas y como reductor virutas de aluminio de la Empresa de Recuperación de Materias Primas de Villa Clara. La composición química de las materias primas se muestra en la Tabla 1.

Obtención de la aleación Fe-V-Si

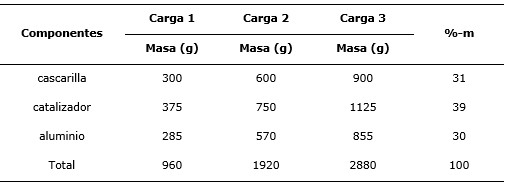

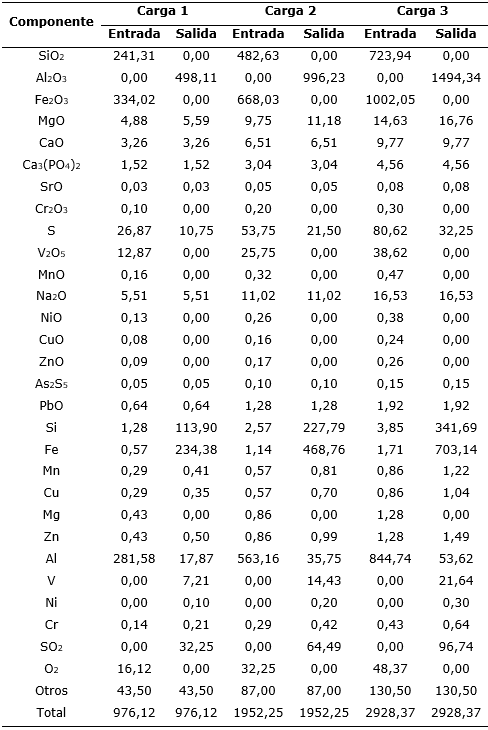

Para la obtención de la ferroaleación se prepararon tres cargas, con la formulación mostrada en la Tabla 2. El procesamiento pirometalúrgico se realizó en un reactor de grafito (Perdomo et al. 2018).

RESULTADOS Y DISCUSIÓN

Consideraciones sobre el procesamiento

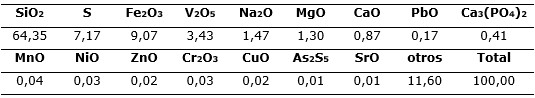

Con los datos de composición química elemental del catalizador agotado (Tabla 1), se reformula la composición, tomando en consideración los posibles compuestos químicos que integran el residual agotado y el factor gravimétrico. La composición química recalculada para el residual se reporta en la Tabla 3.

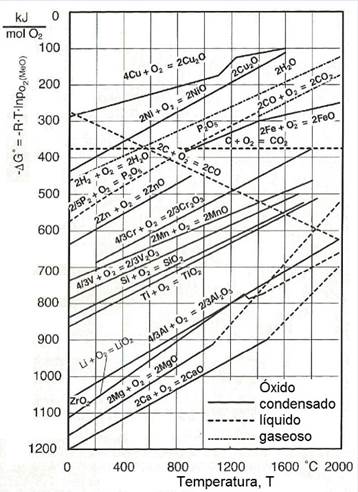

Utilizando los datos de composición química del catalizador agotado (Tabla 3) y el Diagrama de Ellingham (Figura 1) se pueden establecer las reacciones químicas factibles de ocurrir durante el procesamiento aluminotérmico del residual. Por tanto, el análisis del diagrama permite determinar que; de los óxidos metálicos que conforman el residual catalítico, el aluminio es capaz de reducir a los óxidos de silicio, manganeso, cromo, hierro, cinc, níquel, cobre y vanadio. El resto de los componentes del catalizador pasaran a la escoria o a los gases.

A partir de las consideraciones planteadas, se formulan las reacciones químicas que deben ocurrir, las que se muestran a continuación (2), (3), (4), (5), (6), (7), (8), (9), (10) con el calor de reacción (en kcal.mol-1) correspondiente a cada una de ellas.

Además de las reacciones anteriores, durante el procesamiento aluminotérmico, una porción del azufre contenido en el catalizador debe oxidarse y salir formando parte de los gases generados, de acuerdo a la reacción (11).

Balance de masa

Con los datos de conformación de las cargas (Tabla 2) y las reacciones químicas factibles de ocurrir puede realizarse un balance de masa, el que permite evaluar los resultados a obtener durante el procesamiento pirometalúrgico.

El balance se realiza aplicando el principio de Conservación de la Masa (Castellanos 2001), según muestra la ecuación general (12):

Para realizar el balance de masa se consideró que todo el hierro presente en la cascarilla de laminación está en forma de Fe2O3 y que el 100 % del óxido de hierro y de la sílice se reducen durante el procesamiento. Además, se considera que el 98 % del V pasa al metal (Arangurent y Mallol 1963). El balance de masa para las cargas pirometalúrgicas se muestra en la Tabla 4.

El balance de masa permite obtener como resultado del procesamiento aluminotérmico de las cargas 377, 754 y 1131 g, respectivamente, de aleación base hierro, formadas por: Si: 30,2 %; Al: 4,74 %; V: 1,91 %; S: 0,71 y Mn: 0,11 %, junto a otros elementos en concentraciones por debajo de 0,1 %. Por otro lado, deben generarse 522, 1044 y 1566 g de escoria respectivamente, las que deben estar formadas por un 95 % de alúmina.

El procesamiento pirometalúrgico también genera gases, la carga 1, 33,43 g; la carga 2, 66,87 g y la carga 3, 100,30 g, los cuales están formados por un 96 % de SO2, además de partículas de los óxidos de plomo y arsénico.

El cinc presente en las virutas de aluminio y el generado, producto de la reacción (9), debe volatilizarse a temperaturas entre 1000 y 1 300 ºC formando parte, como partículas sólidas, de la corriente gaseosa, el cual al entrar en contacto con el oxígeno se oxida nuevamente de acuerdo con la ecuación (13) (Dvořák y Hong 2017).

Por tanto, es importante colocar sistemas de purificación de los gases, de forma tal que cuando estos sean emitidos al medio ambiente estén exentos de los contaminantes.

Procesamiento pirometalúrgico

Resultados del procesamiento aluminotérmico

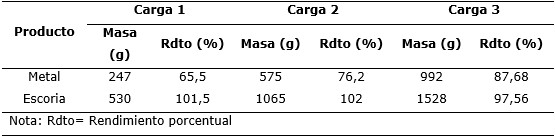

El desarrollo del procesamiento pirometalúrgico fue adecuado, no presentándose dificultades con el encendido y autosostenimiento de las reacciones químicas, lográndose buena separación del metal y la escoria, tal como se pronosticó a partir de los cálculos de los calores de reacción (Qt = 745,8 cal/g). Los resultados del procesamiento aluminotérmico de las cargas se muestran en la Tabla 5.

En la Tabla 5 se destaca que la recuperación del metal fue de 66%, 76% y 88% respectivamente, observándose un marcado incremento en la recuperación de metal en la medida en que aumentó la cantidad de carga procesada.

En cuanto a la cantidad de escoria producida, en la Tabla 5 se observa que esta varió entre el 97% y 102%, valores muy cercanos a los estimados en los balances de masa, obteniéndose un rendimiento promedio de ≈ 100 %, donde los altos rendimientos de escoria están probablemente relacionados con una mayor presencia de espinelas de iones metálicos divalentes del tipo MAl2O4.

Metal obtenido

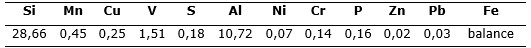

La caracterización química de la aleación obtenida se realizó mediante Fluorescencia de Rayos X (FRX), en el CEAC, obteniéndose los resultados mostrados en la Tabla 6.

Si se comparan los datos de composición química del metal, calculados a partir del balance de masa con la composición real de la aleación determinada por FRX (Tabla 6), se puede apreciar que el contenido de silicio es ≈ 1,5 % inferior al valor estimado, en tanto el de aluminio es un 6 % superior y el de vanadio es 0,4 % inferior. Independientemente a estas diferencias, el balance de masa permite valorar los resultados potenciales del procesamiento del catalizador.

La aleación obtenida se caracteriza por su alta fragilidad, lo que facilita y abarata su pulverización para su empleo como carga de aleación de electrodos tubulares revestidos, tanto de manera independiente como mezcladas con otras ferroaleaciones. Los electrodos fabricados con la aleación obtenida pueden ser utilizados para el recargue de piezas que trabajan en condiciones de desgaste moderado (Rodríguez et al. 2018) y al mezclarla con otras ferroaleaciones puede cubrirse una amplia gama de aplicaciones industriales (Rodríguez, Perdomo y Alfonso 2019). Estos electrodos se evalúan actualmente en el Centro de Investigaciones de Soldadura de la Universidad Central de Las Villas.

Escoria generada

La escoria, al final del procesamiento, queda ubicada sobre el metal debido a su menor densidad y se caracteriza por su elevada dureza, lo cual pudo ser comprobado mediante ensayos de rayado sobre un vidrio común, lo que evidencia que su dureza es superior a 5,75 en la escala de Mohs (Propiedades de los minerales 2015). Las escorias deben quedar formadas por un 95 % de Al2O3, 1,07 % de MgO, 0,62 % de CaO, 1,06 % de Na2O, 1,54 % de S, 0,28 % de Ca3(PO4)2, 0,01 % de SrO y un 0,05 % de V2O5.

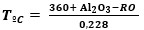

La temperatura de fusión en grados Celcios de las escorias puede ser estimada a partir de los datos composición química, calculados utilizando la expresión empírica (14) reportada por Torres (1971).

donde: Al2O3 representa el contenido de alúmina (en %-m) de la escoria y RO, el contenido (en %-m) de los óxidos alcalino térreos de calcio y magnesio presentes (Torres 1971).

Del cálculo se obtiene que la temperatura de fusión de la escoria es 1990 ºC. Aunque la fórmula (14) resulta ser una herramienta útil debe tomarse sólo como referencia de un resultado (Torres 1971), permitiendo hacer una valoración del potencial de las escorias como material refractario.

En el análisis de los resultados del procesamiento pirometalúrgico de los catalizadores se señaló que el rendimiento metálico fue del 65 % para la carga 1, 76 % para la 2 y 87 % para la 3, lo que significa que parte de los óxidos que debían reducirse totalmente quedaron parcialmente reducidos en la escoria, formando en relativas pequeñas cantidades, espinelas, ferroaluminatos y ferratos, lo que implica que el contenido de alúmina libre va a ser inferior al 95 %. A esto se une que los contenidos de silicio, vanadio y de hierro reales en la aleación (Tabla 6) fueron inferiores a los valores determinados en el balance de masa, evidenciándose que parte de los óxidos de hierro, silicio y vanadio quedaron formando parte de la escoria, donde por supuesto la mayor influencia la deben ejercer los óxidos de hierro y silicio por su mayor presencia entre los componentes que conforman la carga.

Si se recalcula la composición química de las escorias, a partir de los resultados reales del procesamiento pirometalúrgico de cada una de las cargas y considerando la situación extrema de que todos los óxidos correspondientes al metal que dejó de formarse pasaron a las escorias, se obtiene lo siguiente:

las escorias de la carga 1 estarán formadas por 67,1 % de Al2O3; 17 % de FeO3 y 12,5 % de SiO2, correspondiéndole una temperatura aproximada de fusión de 1 868 ºC, de acuerdo a la expresión reportada Torres (1971).

las escorias de la carga 2 deben estar integradas por 74,6 % de Al2O3, 11,9 % de 8,7 % de SiO2 con una temperatura de fusión de 1 900 ºC, de acuerdo con Torres (1971).

las escorias de la carga 3 deben estar integradas por 86,4 % de Al2O3, 8,1 % de FeO y 5,5 % de SiO2, con una temperatura de fusión alrededor de 1933 ºC, según Torres (1971).

En los tres casos, el sistema Al2O3-FeO-SiO2 representa entre el 95 - 96 % de la escoria total.

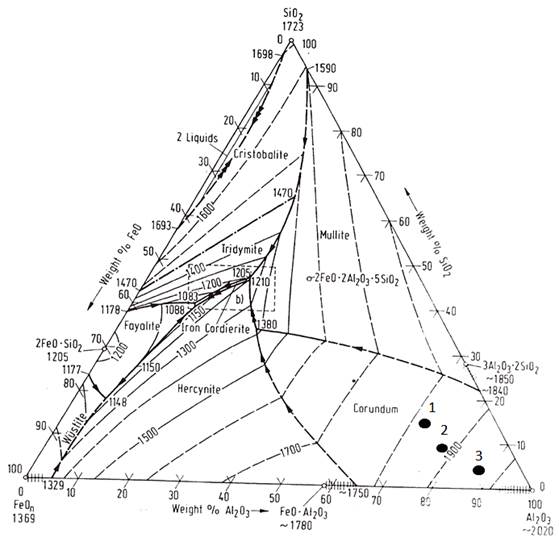

Si se llevan estos datos de composición al diagrama ternario Al2O3-FeO-SiO2 (Figura 2), puede observarse que la fase corindón predominará siempre que los contenidos de alúmina sean superiores al 55 % y los de Fe2O3 y sílice inferiores al 23 y 22 % respectivamente, con temperaturas de fusión superiores a los 1 700 ºC.

Si se ubican, en el diagrama de estado (Figura 2), los datos de composición recalculados para cada una de las escorias obtenidas, se obtiene el punto 1 para la carga 1, con una temperatura de fusión de ≈1 790 ºC, el 2 para la carga 2 con una temperatura de fusión de ≈1 870 ºC y el 3 para la escoria de la carga 3, 1960 ºC, todos ubicados en la fase corindón del diagrama de estado, observándose un incremento de la temperatura en la medida en que aumenta la cantidad de carga procesada, existiendo correspondencia entre los valores determinados por la ecuación (14) (Torres 1971) y los obtenidos en el Diagrama de Estado.

Si se comparan los resultados obtenidos con la expresión de Torres (1971), con los del diagrama de fase (Figura 2), se puede comprobar que existe correspondencia entre los mismos y que las temperaturas de fusión de las escorias son elevadas, lo cual permite asegurar que las escorias del procesamiento aluminotérmico de los catalizadores agotados de la Planta Sulfometales poseen propiedades refractarias.

Por otro lado, al encontrarse todas las escorias ubicadas en la fase corindón del diagrama de fase, se puede predecir que ellas presentan propiedades abrasivas, lo cual se une a los resultados del ensayo de rayado del vidrio, por lo que estos productos deben ser evaluados en el desarrollo de materiales abrasivos para su posible uso industrial.

Con esto, se garantiza que todos los productos del procesamiento pirometalúrgico de estos residuales tienen aplicaciones en el desarrollo de nuevos materiales de uso industrial, tal es el caso de los electrodos tubulares revestidos y los materiales abrasivos o refractarios.

CONCLUSIONES

El procesamiento pirometalúrgico de cargas compuestas por catalizadores agotados de V2O5 de la fabricación de ácido sulfúrico, cascarillas de laminación y virutas de aluminio, permitió obtener ferroaleaciones con 1,5 % de V y 28,66 % de Si, de alta fragilidad, factibles de usar en el desarrollo de cargas de aleación de consumibles de soldadura por arco eléctrico.

El rendimiento metálico, obtenido del procesamiento aluminotérmico, varió entre el 66 y 88 %, observándose un incremento en la medida en que aumentó la cantidad de carga procesada, mientras que los rendimientos de escorias fueron cercanos al 100 %.

Los resultados del procesamiento aluminotérmico permitieron determinar que al aumentar la cantidad de mezcla procesada aumenta la temperatura de fusión de las escorias desde 1 863 ºC hasta 1930 ºC, todas ubicadas en la fase corindón del diagrama Al2O3-Fe2O3-SiO2, lo cual permite valorar su uso en el desarrollo de materiales abrasivos y refractarios.

El procesamiento pirometalúrgico de los residuales catalíticos mezclados con otros residuales industriales constituye un aporte a la preservación del medio ambiente y permite al país disponer de fuentes alternativas de materias primas para la obtención de nuevos productos de uso industrial.