Introducción

En las condiciones actuales de la industria el sector empresarial tiene la necesidad de poseer vías para el acceso a los conocimientos novedosos que se generan en los centros de generación de conocimientos, especialmente en la universidad y por otra parte, que estos se motiven a retroalimentarse de la industria.

Entre estos conocimientos, sin dudas en el campo de la industria de procesos químicos está el apropiamiento de los métodos científicos de trabajo, en los cuales las herramientas y métodos matemáticos son sin duda algunos instrumentos especialmente poderosos.

Como se ha concluido “Es factible explorar nuevas vías para la gestión del conocimiento a partir de la búsqueda de soluciones a un problema específico. Esto favoreció el trabajo en equipos interdisciplinarios que conduce a la producción, el intercambio y la aplicación de los conocimientos bajo un enfoque sistémico e interdisciplinar a partir del aporte individual, la creatividad y el consenso colectivo para la toma de decisiones (González et al., 2022)

Un aspecto que consideramos clave para la introducción de las ciencias en las industrias de procesos químicos y fermentativos en la presencia de científicos en el sector empresarial y que no solo estén presentes después de su formación; sino también desde su formación por lo que este trabajo tiene el objetivo de presentar la experiencia adquirida, en herramientas y métodos, durante la formación desde la industria de profesionales como científicos mediante sus tesis doctorales en el concepto de que en la industria hay necesidad y posibilidad de formar doctores cuya génesis de sus temas de investigaciones sean la solución de problemas directos del desarrollo de su empresa.

Desarrollo

Para este trabajo, se consideró metodológicamente, que la complejidad del desarrollo técnico exige que para abordar las tareas técnicas contemporáneas, se considere que la ciencia es una fuerza productiva que se adelanta a la técnica y a la producción en su desarrollo, planteando cada vez de forma más aguda los problemas vinculados a la síntesis de los conocimientos, a la elaboración lógica de la información, y buscando la introducción del conocimiento. Esto fue abordado desde las experiencias las investigaciones en tesis de formación de doctores en Ingeniería Química realizadas, por científicos que laboraban como profesionales en la industrial al momento de realizarlas incluso una del llamado segundo nivel.

En el estudio se considera que esta necesidad del desarrollo se satisface con los métodos cibernéticos, que con la simulación de los fenómenos se interesa por una de las cualidades del pensamiento humano, la previsión, el pronóstico; con lo que la cibernética imprime un carácter cualitativamente distinto al progreso técnico.

Los métodos cibernéticos de investigación se concretan en las investigaciones modernas de la industria de procesos químicos a través de los análisis de procesos.

Los Análisis de procesos de la industria química

El Análisis de Sistemas de Procesos o Análisis de Procesos es la aplicación de métodos científicos de reconocimiento y definición de problemas y el desarrollo de procedimientos para su solución, lo que puede puntualizarse como:

Especificación matemática del problema para una situación real dada;

Análisis pormenorizado para obtener modelos matemáticos;

Síntesis y presentación de resultados para una total comprensión.

El Análisis de Procesos se puede realizar bajo un aspecto limitado, unilateral del proceso, o con un enfoque multilateral más complejo, que por otro lado requiere de la participación de personal calificado de varias ramas de la ciencia que laboren de forma coordinada en la búsqueda de las reservas del proceso estudiado en su intensificación de manera qu8e la función clave de la intensificación es la optimización.

La optimización de los procesos de la industria química y fermentativa.

Los métodos de optimización determinan la forma que se hacen las cosas en uno y otro nivel de desarrollo. Sin embargo, los métodos matemáticos de optimización por su propia naturaleza no pueden ser aplicados de forma directa a la realidad estudiada, sino a modelos matemáticos de determinado conjunto de manifestaciones del fenómeno estudiado, los que, al ser estudiados, solo poseen un nivel práctico si los mismos reflejan de un modo sufrientemente adecuado, las situaciones reales y satisfacen determinado grado de exactitud.

Antes de que un óptimo pueda estimarse, deben seleccionarse un “criterio de optimización” que pueda ser una variable del proceso, tal como, el rendimiento de un producto, el mínimo costo de un producto con determinadas especificaciones de salida, etc.

En base al criterio de optimización, se desarrolla la función objetivo, la cual relaciona el “criterio de optimización” con las variables del proceso y en este análisis está la verdadera clave de la optimización de un proceso.

La base de la optimización de todo proceso lo constituye un adecuado conocimiento del mismo, lo que permite modelar su comportamiento y con ello evaluar alternativas de conducción o diseño de los procesos tecnológicos.

La estrategia de modelación de los sistemas, basada en la división en subsistemas factibles de ser estudiados y modelados en forma paralela, permite elaborar con un mínimo de trabajo experimental y en relativo corto tiempo, modelos de sistemas industrial lo que abre las perspectivas de aplicación en cualquier instalación industrial de los métodos de optimización.

El mejoramiento o resultado superior de un proceso se conoce como Criterio de Efectividad o Parámetro de Optimización.

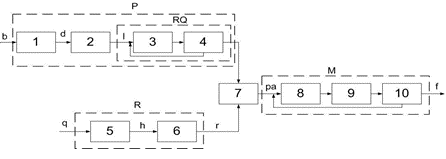

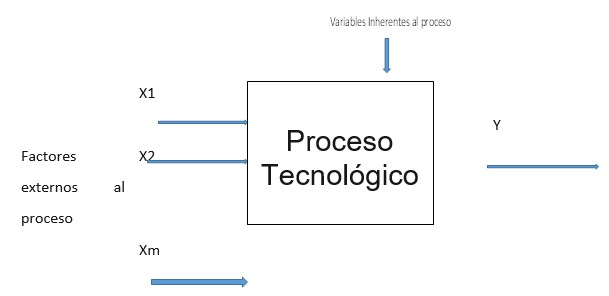

Lógicamente el parámetro de optimización depende de otras variables que son las que dan lugar a un valor de respuesta, así en un sistema cualquiera se tiene: (Figura 1)

Fuente: elaboración propia.

Fuente: elaboración propia.Fig. 1 - Esquema de caja negra de cualquier proceso tecnológico de la industria química.

Donde el Vector [Y] que contiene Y1, Y2 y…Y, es el parámetro de optimización y X1, X2, y…X 4m son las variables independientes.

La tarea primordial del ingeniero químico en la búsqueda de mejores condiciones de operación o diseño de una instalación de la industria química y fermentativa es el planteamiento de la Función Objetivo, esto consiste en: definir el conjunto de función Objetivo que describe cuantitativamente el comportamiento del sistema tecnológico, económico o industrial.

Definir las restricciones que representan limitaciones inherentes a la naturaleza interna del sistema o son artificialmente impuestas, por ejemplo, requerimientos en costos, dimensionamiento, etc.

El objetivo general de la optimización de un sistema es seleccionar los valores de las variables independientes, sujeto a restricciones, las cuales produzcan la respuesta óptima para el problema que se está examinando.

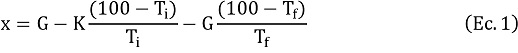

Así en su tesis de doctorado en Ciencias Técnicas para estudiar las “Alternativas para el aumento de la capacidad tecnológica de la producción de líquido asfáltico en la Refinería de Petróleo “Sergio Soto” UCLV (Bonachea, 2021) apoyándose en el método Pinch incluyó un estudio óptimo de redes de intercambio de calor (Bonachea et al, 2021) basado en que es posible predecir a partir de las curvas de composición, el área de transferencia de calor para cualquier dato de proceso, a través de la siguiente ecuación (Linnhoff., 1989):

De manera que basado en el costo de inversión de los equipos (según área de transferencia de calor) y el costo de las utilidades (dadas en las curvas de composición), es posible determinar el costo total para cualquier (Tmin priorizando el diseño. De esta forma el ingeniero puede optimizar el proceso, es decir, el método Pinch guía al diseñador a integrar los costos de inversión y de energía con vista a optimizar el proceso para cualquier etapa.

También se puede usar la integración de masa para encontrar procesos menos agresivos al medio ambiente (González et al., 2010)

Los Diagramas heurísticos

Algunas decisiones son consecuentes e irreversibles o casi irreversibles, puertas unidireccionales, y deben tomarse metódicamente y cuidadosamente, con gran deliberación y consulta, pero la mayoría de las decisiones no son así, son cambiables, reversibles, son puertas de doble sentido. Si has tomado una decisión subóptima, no tienes que vivir con las consecuencias durante un largo tiempo. Puedes reabrir la puerta y volver a entrar.

Una herramienta de uso general en los análisis de procesos estudiados, han sido los Diagramas Heurístico los cuales han permitido desde los primeros paso ordenar la estrategia investigativa para alcanzar los objetivos propuestos en la complejidad de estudios multilaterales dirigido a lograr resultados concretos con rapidez y gasto mínimo de recursos humanos, financieros y materiales, lo que es una impronta de las investigaciones y la formación de recursos humanos desde el esfuerzo de profesionales que laboran en las empresas.

Los métodos heurísticos son estrategias cognitivas con las que procesamos información limitada de forma sencilla, con poco esfuerzo y en tiempo real. Un método heurístico es un procedimiento para resolver un problema complejo de optimización mediante una aproximación intuitiva, en la que la estructura del problema se utiliza de forma inteligente para obtener una buena solución de manera eficiente y permiten un accionar progresivo y ordenado ante la incertidumbre. Los métodos heurísticos son estrategias simples que generan métodos eficaces para resolver problemas complejos. Ahorran tiempo, dinero y esfuerzo. No son perfectos, pero sí lo suficientemente buenos como para elaborar estrategias que puedan superar la incertidumbre y guiar las investigaciones

Los Diagramas heurísticos han sido una importante herramienta de trabajo en las investigaciones realizadas desde la industria y que han culminado con una defensa de doctorado Resaltan entre otras:

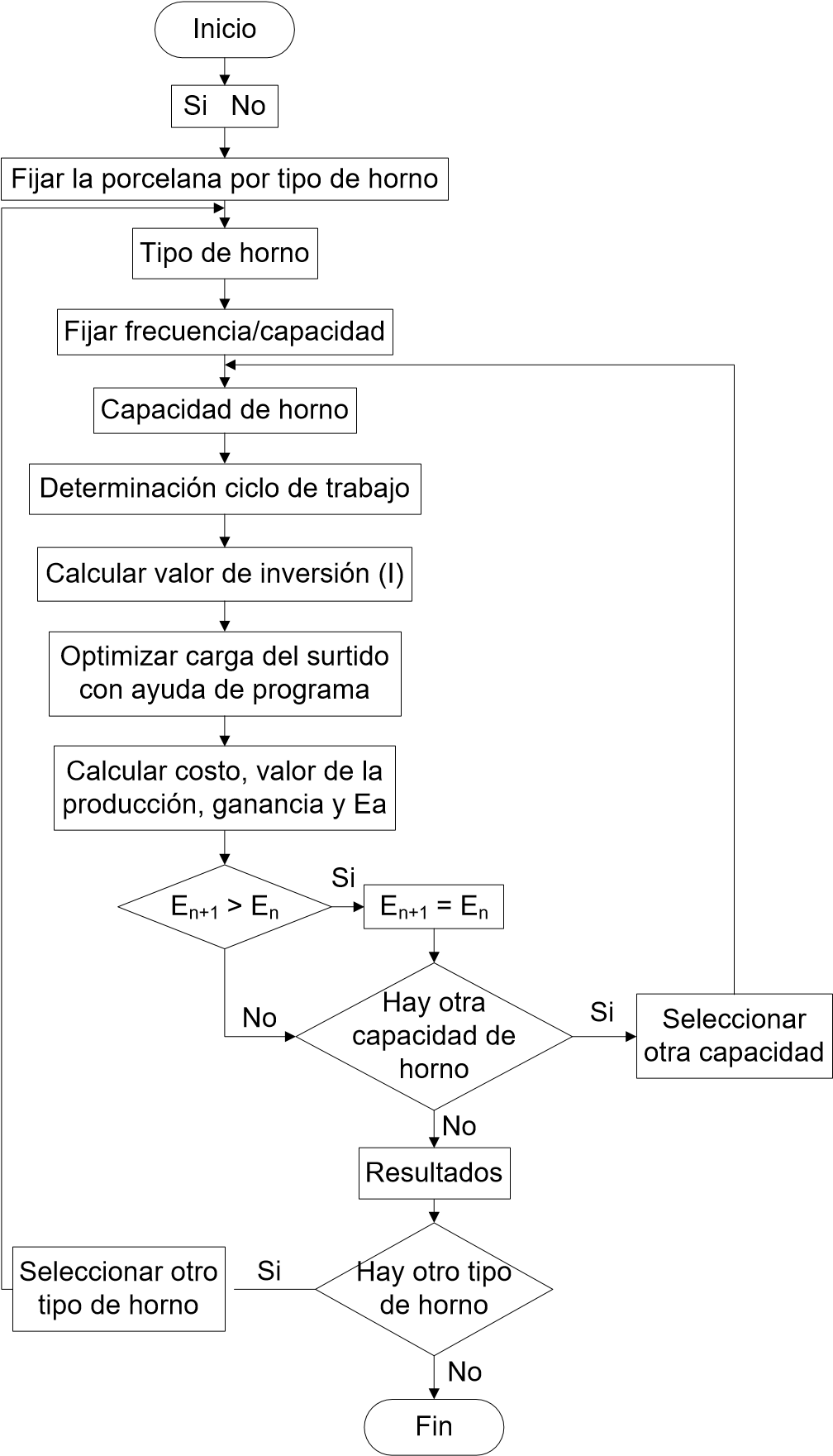

Regalado Ciriano, N. (1992) en su tesis de doctorado en Ciencias técnicas sobre el Análisis de Alternativas tecnológicas y energéticas para la intensificación de la industria cerámica en Cuba. UCLV., utilizó la evaluación del por ciento de retorno de las inversiones, mediante el diagrama heurístico de la Figura 2.

Fuente: elaboración propia.

Fuente: elaboración propia.Fig. 2 - Diagrama heurístico para el análisis de alternativas de creación y utilización de capacidades en la Industria Cerámica.

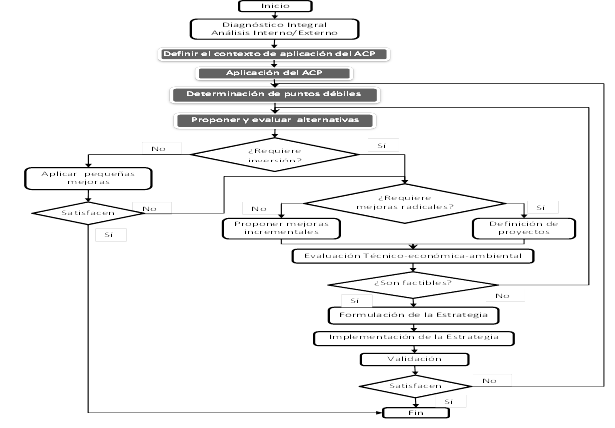

En su tesis de doctorado en Ciencias Técnicas: la Gestión de la tecnología y la innovación y su integración con el Análisis Complejo de Procesos en la Ronera Central, UCLV (Guzmán 2019) utilizó el diagrama de la figura 3.

El análisis de los sistemas tecnológicos de las instalaciones de la industria de procesos químicos

En todo caso, el Análisis de Sistemas es la base para la toma de decisiones, y para ello es menester un conocimiento cabal del sistema real, este conocimiento tiene que ser reflejado a través de modelos matemáticos.

Por lo anterior, al examinar los aspectos concernientes a la modelación matemática de los procesos continuos debe fijarse siempre la atención en el propósito fundamental para el cual se desarrollan los modelos, el lugar de dejarnos influir demasiado por la posible excelencia teórica de la presentación matemática de determinado modelo, por el hecho de que sea elegante, esto implica que debe realizarse un balance entre la realidad del fenómeno y el modelo con el cual es conveniente estudiarlo; una consigna importante en la modelación resaltada por Rudd y Watson (1968) es "no utilizar una compleja técnica para resolver problemas que pueden ser resueltos por un análisis simple".

Fuente: Guzmán et al, (2019).

Fuente: Guzmán et al, (2019).Fig. 3 - Diagrama Heurístico para la Gestión de Tecnología e Innovación integrada al análisis complejo de procesos.

Consideraciones en la confección de modelos.

El planteamiento de un modelo matemático de un proceso exige, por un lado, el entendimiento del desarrollo del proceso y por otro, que la persona encargada del desarrollo del modelo posea capacidad de abstracción que le permita integrar por medio de formulación matemática todas las peculiaridades del objeto, deber además ser capaz de despreciar los factores no influyentes y de simplificar el modelo en todo lo que sea posible. Esta tarea por su complejidad y requerimientos hace que las exigencias en el modelo y su planteamiento sean elevadas. En el desarrollo de una tarea de tal magnitud juegan los programas heurísticos (deductivos) un papel fundamental ya que el fin de la confección de dichos programas es el obtener experiencias metódicas para la estructuración efectiva del trabajo creador del hombre.

Si analizamos este aspecto encontramos en la confección de un modelo matemático un movimiento de la contemplación, al pensamiento abstracto y de ahí a lo concreto pensado (que no es otra cosa que el modelo), como reflejo ideal del mundo real, lo que al comparar su adecuación completa se conoce como contemplación viva.

La modelación como parte de la Teoría de los Sistemas, está relacionada con una serie de principios que son la base de los estudios posteriores de la modelación. Que se pueden agrupar como Principios Lógicos y Principios Heurísticos:

La elaboración de modelos matemáticos consta de tres partes fundamentales:

Concepción del modelo.

Elaboración de un algoritmo que capaz de modelar el objeto.

Comprobación de la adecuación del modelo.

La estrategia general para la elaboración de modelos sigue una trayectoria definida y razonable, la que aunque no debe ser aplicada mecánicamente pues las peculiaridades de cada sistema dan lugar a divergencias en el desarrollo de los métodos, se resume en pasos lógicos.

Los modelos matemáticos pueden ser fenomenológicos, estadísticos o híbridos según las herramientas que se utilicen para su elaboración

Modelos de procesos industriales, sobre la base del procesamiento estadístico de los datos del control del proceso instalado, como una herramienta de trabajo en el análisis e intensificación de proceso fueron utilizados por:

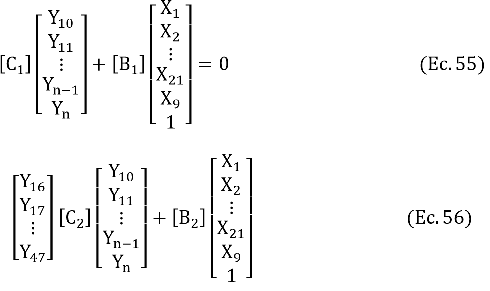

González (1982) en su tesis de doctorado en Ciencias Técnicas: Modelación y optimización de un proceso tecnológico para la producción de cartón para ondular. UCLV, mediante la modelación matemática de todo el sistema logró un estudio de la interrelación global de la calidad de las materias primas, las variables de operación inherentes a cada elemento del sistema en los parámetros económicos y las variables de calidad que caracterizan el proceso que se representa en la Figura 4.

La metodología empleada en la modelación del proceso se fundamenta en la modelación estadística de los elementos del sistema y su posterior agregación mediante el método matricial para el caso en el cual no hay reciclos, y si hay, una etapa de mezcla en cuyo caso los diseños de experimentos para mezclas (Scheffe, 1958), (Laflamme, 1969) son determinantes en la representación del sistema.

La agregación del modelo global del proceso se logra considerando que en la Figura 4.

Área# 1: a = [D] ∗ b (Ec. 2) Área # 2: 1 = [L] ∗ a (Ec.3) Áreas # 3 y 4: p = [R] ∗ 1 (Ec. 4) Etapa de Producción de pulpa: P = [R][L][D]b y p = [P]b (Ec.5) Donde [P] = [R][L][D] (Ec.6) Áreas # 5 y 6: r = [R]q (Ec.7) Área # 7: pa = [U](p+r) (Ec.8) Áreas # 8, 9 y 10: f =[M]pa (Ec.9) Sistema global: f = [M][P][U]b + [M][R][U]q (Ec. 10)

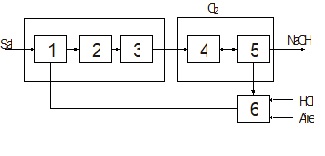

De idéntico recurso se valió González (2008) en su tesis de doctorado en Ciencias Técnicas: Estrategia de reconversión de una instalación de la industria química. UCLV, para el estudio global sobre todos los factores que inciden en la producción de cloro y sosa cáustica en la planta con la ayuda del modelo matemático del proceso principal de la instalación.

En la modelación del proceso tecnológico se incluyen las 6 etapas a las que se redujo el proceso en su síntesis (Figura 5).

Etapa 1: Tratamiento inicial de la Salmuera. Etapa 2: Filtración, Etapa 3: Acidificación, Etapa 4: Celdas, Etapa 5: Descomponedores, Etapa 6: Decloración.

Los modelos de las etapas se elaboraron partiendo de los datos del Control Operacional del Proceso lo que incluyó tanto las premisas vinculadas a la confiabilidad de los datos y la representatividad de la muestra de la población en estudio.

Esto permitió obtener un modelo global matricial incluyendo en los parámetros de respuesta el porciento de pureza del cloro y la producción por hora, de manera que se encontró un sistema de ecuaciones descripta por Kafarov (1976).

(Ecu.11)

(Ecu.12)

En ambos casos a través de la ecuación general del costo de producción y con ayuda de la expresión de la eficiencia tecnológica de cada caso, se logró desarrollar una función lineal del Costo de Producción en función de las variables tecnológicas lo que permitió aplicar el Simplex con la función de costo y ganancia.

Modelos de procesos industriales, sobre la base del análisis fenomenológico de etapas del proceso instalado, como una herramienta de trabajo en el análisis e intensificación de proceso en los casos en los que hay reacciones químicas y están encaminadas al conocimiento de la cinética de las reacciones se presentan un alto grado de complejidad en lo referente a recursos materiales y técnicas analíticas, lo que en ocasiones justifica que se planteen simplificaciones que faciliten el análisis cinético (Luciano & Svoboda, 2019; Mao & Campbell, 2019; Vasudev, et al., 2019) como fueron utilizados por:

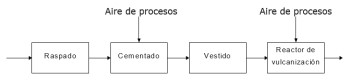

González (1983) en los estudios para la intensificación de la producción de una Planta de Recape (Recauchado) de neumáticos la estrategia elaborada incluyó en la primera fase la determinación de la etapa limitante de la capacidad de producción, que corresponde a la etapa con reacción química (Figura 6) y que fue incluido como un ejemplo de aplicación en la tesis de doctorado en Ciencias sobre la: Utilización del análisis de procesos en la intensificación de distintas industrias en Cuba (1991).

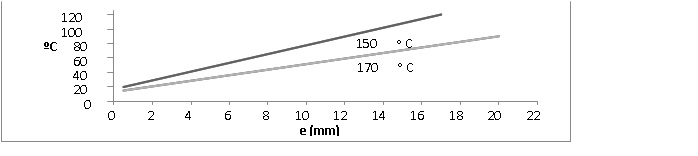

Siendo el proceso de vulcanización no sólo determinante para la capacidad de la planta, sino también en la calidad del neumático recapado y los consumos de portadores energéticos, se realizó una investigación mediante un modelo fenomenológico de la etapa de vulcanización incluyendo el comportamiento del equipo en el cual ocurre el proceso (González & Otero, 1983). El experimento se realizó a escala industrial para calcular la Energía de Activación y el Tiempo de Cura por espesor de Camelback para cada temperatura de trabajo y se propuso una expresión de la forma: vr=Koe−E/RTCa mCe n

Donde: Ca: Concentración de Azufre, Ce: Concentración de Caucho, Ko: Constante específica de la velocidad de reacción, E: Energía de Activación.

En la Figura 7, se muestran los valores graficados del modelo para las temperaturas de 150 y 170 ºC.

El estudio posibilitó elevar la producción de la Planta de forma estable, alcanzando una cifra récord de producción para un día de 297 neumáticos, muy superior a los 192 neumáticos de capacidad de diseño.

Martí Marcelo (2020) en su tesis de doctorado en Ciencias Técnicas: Modelación Cinética y Optimización del Añejamiento en la Industria Ronera Cubana aplicados al Ron Cubay, UCLV, incluyó los estudios cinéticos para la intensificación de la producción de Ron Cubay. (Martí et al., 2020).

El modelo de reacción propuesto contempla la oxidación de etanol(A) a acetaldehído(B) y luego éste a ácido acético(C) como reacciones en serie o consecutivas, mientras que la esterificación de etanol y el ácido acético para formar acetato de etilo(D), donde “K”, representa los valores de la constante de reacción para cada ecuación estequiométrica.

Las expresiones de velocidad se definieron como se muestra en las siguientes ecuaciones, las cuales se determinan a partir de un balance de masa en estado no estacionario, considerado un aporte teórico de la investigación.

-dCA/dt=k_1CA+k_3 CA (Ec 13) dCB/dt=k_1 CA-k_2 (Ec.14) (Ec 15) (Ec 16)

Los balances de materiales y energía y el tratamiento estadístico de los datos disponibles.

Un recurso de indudable fuerza en las investigaciones industriales, es el tratamiento estadístico de los resultados del control del propio proceso industrial pues los procesos industriales no solo engendran productos, sino también, información, la que bien procesada genera conocimientos). Por ello, del control del proceso industrial obtienen resultados ya desde la etapa exploratoria de una investigación de doctorado, así por ejemplo:

González (1982) en su tesis de doctorado en Ciencias Técnicas, ya en la primera etapa de análisis parciales y de completamiento de la profundización científica reportó estudios de los elementos y aspectos fundamentales en la planta, entre los que se incluyeron entre otros la ejecución de los balances de materiales y energía del proceso que permitieron determinar la eficiencia de los ciclos de calor y los consumos y pérdidas de fibras donde jugó un papel esencial la (ecuación de Bogoyasneski ):

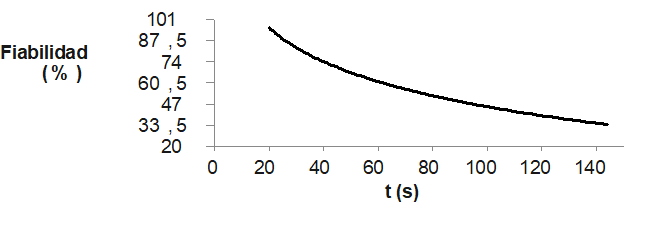

En su tesis de doctorado en Ciencias Técnicas reportado por González (2008) que el estudio para la intensificación del proceso se completó a través del análisis de la fiabilidad del proceso, la que, debido a la pérdida de la Vida Útil de varios sistemas disminuye rápidamente por debajo de un 50 % para toda la instalación (Figura 8), lo que puede mejorarse mediante la reposición de algunos equipos y el incremento de la calidad del mantenimiento. Aquí se incluyó un reajuste de la planificación de mantenimiento de la industria y se previó en la inversión la reposición de los sistemas que perdieron su Vida Útil.

La planificación experimental y sus aplicaciones en las experiencias de formación de doctores desde la industria

Una simple observación experimental en un laboratorio, en una instalación a escala piloto o a nivel industrial puede costar decenas o cientos de pesos. No obstante, lo anterior, como se ha dicho, el experimento ha sido siempre una gran herramienta en la solución de problemas prácticos y la verificación de hipótesis en la industria de procesos químicos.

Los métodos tradicionales de experimentación implican un considerable esfuerzo, tiempo y recursos para su ejecución elevando los costos de los resultados investigativos, sobre todo si son necesarios realizarlos a nivel de planta piloto o industrial. Siendo el objetivo de la investigación obtener información sobre el fenómeno estudiado, para después actuar sobre el mismo, puede definirse la eficiencia de la investigación como la cantidad de información útil obtenida por unidad de costo, por consiguiente, es extremadamente importante para la investigación utilizar métodos experimentales que le brinden la máxima cantidad de información con el menor costo y esfuerzo.

El uso del diseño estadístico de experimento facilita un incremento apreciable en la productividad de los investigadores, así como la confiabilidad de los resultados obtenidos, siendo estos métodos por su naturaleza universal aplicables en la mayoría de los campos de investigación y que significa una gran contribución a la optimización de la experimentación.

La idea que un experimento se puede diseñar, es de tiempos antiguos, sin embargo, sólo a principios del presente siglo, se introdujeron los métodos estadísticos de diseño de experimentos. En la década de los años cincuenta se inició una nueva etapa en los trabajos de Diseño de Experimentos encaminando los esfuerzos a encontrar las condiciones óptimas (Box & Wilson, 1951).

El uso del Diseño de Experimento facilita un incremento apreciable de la productividad de los investigadores y de la confiabilidad de los resultados obtenidos, en general se puede afirmar que si los experimentos se planifican inteligentemente, incorporando diseños estadísticos factoriales o diseños factoriales parciales (Box & Hunter, 1961). La información obtenida es confiable y tiende a minimizar el número de experimentos necesarios; sin embargo, si el planteamiento de las experiencias se hace deficientemente, sin tener en cuenta los aspectos sofisticados del análisis, generalmente no se podrá reunir mucha información útil.

Planes Experimentales (Diseños de Experimentos) en investigaciones de procesos industriales, con el objetivo de obtener resultados investigativos que además de resolver problemas específicos en instalaciones existentes, permitieran la obtención de un grado científico fueron utilizados por:

Garcés (1995) en su tesis de doctorado en Ciencias Técnicas sobre la Intensificación de los procesos tecnológicos de producción de Cerámica técnica. UCLV, reporta. un estudio para la determinación de la mejor composición de la mezcla de materiales en la producción de cerámica para aisladores. Garcés et al, (1995)

Borges (1995) en su tesis de doctorado en Ciencias Técnicas Alternativas de utilización de las materias primas para la producción de vidrio en la Empresa de Vidrio de Las Tunas. UCLV, reportó el estudio para la determinación del porcentaje permisible de vidrio roto en la minimización de los consumos de combustible en un horno de vidrio Borges et al, A. (1995).

Hurtado; Lester (2022) en su tesis de doctorado en Ciencias Técnicas: Estrategia inversionista, considerando incertidumbre, para garantizar la producción de líquido asfáltico en la Refinería de Cabaigüan”, UCLV, aplicó un diseño de Plackett- Bürman acorde con el procedimiento propuesto por Isaccson (1970) en el procedimiento para minimizar los costos y el plazo de inversión en un refinería de petróleo

Conclusiones

Del análisis de la ejecución y los resultados alcanzados en los trabajos se concluye lo siguiente: Las tesis doctorales fueron problemas del desarrollo y operación eficiente de la entidad laboral del doctorante (antes aspirante) y era una tarea laboral alcanzar los resultados, por lo que su ejecución tuvo el apoyo de todos los factores.Los diagramas heurísticos se utilizaron en la mayoría de los trabajos de investigación para la formación de doctorados del trabajo, siendo un rasgo común en la metodología para enfrentar las tareas que demanda el desarrollo empresarial de la industria de procesos químicos. Es oportuno la aplicación de métodos matemáticos de planificación de experimentos, procesamiento de datos y optimización de procesos como herramientas para acelerar los resultados de la investigación y respaldar la propuesta de resultados mediante las posibilidades de las abstracciones matemáticas y garantiza con el procedimiento heurístico por un lado la novedad científica y por otro la propuesta de recomendaciones de beneficio al problema social. Un rasgo distintivo aportado por la escuela de formación de doctores desde personal de la industria del Departamento de Ingeniería Química; son la combinación de los diagramas heurísticos con los métodos matemáticos

En todos los casos los doctorandos que han defendido exitosamente han tenido un alto prestigio profesional, dominio de las tecnologías en estudio y responsabilidades en la conducción de las labores de las empresas. El Programa de Doctorado de Ingeniería Química de la UCLV ha respaldado los procesos doctorales esencialmente con los métodos de investigación con énfasis en los métodos heurísticos y las herramientas matemáticas, así como la exigencia en el cumplimiento de los plazos y la calidad de la investigación. La formación de doctores desde la industria puede ser un arma poderosa para la introducción de los resultados de la Ciencia y la Tecnología. Es adecuado y muy útil trabajar con directivos de las empresas dando respuesta a las necesidades de formar no solo doctores en la industria sino también favoreciendo su formación entre directivos como una vía de trasmitir el método científico a la producción.