Introducción

El mundo ha pasado de una época en la que los combustibles fueron abundantes, baratos y de suministros confiables, a otra donde son escasos, costosos y de proveedores expuestos a toda clase de incertidumbres. Lo que antes no constituía un problema para la sociedad, actualmente se ha convertido en una gran preocupación. Una de las causas de estos cambios fue la reciente confrontación de Rusia y Ucrania que dejó desbalanceados los mercados internacionales, impactando en el costo de los recursos energéticos como el gas natural, el petróleo y sus derivados. La enorme subida de esos precios ha llevado al agravamiento de la crisis energética, que ha mostrado su mala cara desde el año 2021, sumándose a esta las consecuencias de la recuperación tras la coronacrisis (Hasan et al., 2023).

El precio de los combustibles fósiles desde el 2008 ha dado un salto hasta alcanzar niveles muy altos, los precios del petróleo se habían elevado por encima del 30 % hasta el primer trimestre del 2022. Este conflicto está propiciando uno de los mayores problemas económico-sociales de los últimos 30 años. Pero en medio del caos, se abre una ventana de oportunidad, la transición fósil energética hacia el uso de fuentes renovables más limpias, como los biocombustibles (Mahapatra et al., 2021).

Dicha transición ha sido de gran beneficio debido a que, con el empleo de los biocombustibles las emisiones de gases contienen bajas concentraciones de contaminantes, como el carbono y el azufre, siendo una contribución a la descarbonización. Además, mejora la eficiencia energética en la producción de electricidad (Solano et al., 2020; Hasan et al., 2023). Esta transformación se ha vuelto necesaria para salvar el planeta de los efectos producidos por el cambio climático, pero también representa una coyuntura para el bienestar económico, el crecimiento del empleo y el desarrollo social de las comunidades involucradas (Oner & Dincer, 2022) (Silva et al., 2022).

En Cuba la principal fuente de energía renovable es la biomasa, ya que no existen grandes ríos, ni zonas con altas velocidades del viento. El mayor potencial energético lo tiene la biomasa cañera, aunque existen otras fuentes que también tienen importancia en el orden local y que su aprovechamiento resulta conveniente sobre todo desde el punto de vista medio ambiental, como es el caso de los residuos agroindustriales (Curbelo et al., 2022). De acuerdo con varios investigadores, es alto el valor energético de la caña, lo cual puede contribuir al aporte eléctrico y al avance en el cambio de la matriz energética nacional (Muñoz, 2017; Rubio et al., 2019).

Actualmente, se lleva a cabo un programa inversionista del sector azucarero cubano que comprende la construcción de 25 plantas bioeléctricas que multiplicarán la capacidad de generación existente hasta hoy y constituirán enclaves importantes para la producción en el archipiélago de una energía limpia y eficiente (Rubio & Rubio, 2018). Estas plantas con capacidades de generación que van desde los 20 hasta los 60 MW, se ubicarán en varias provincias de la Mayor de las Antillas, teniendo el privilegio de contar ya con una de ellas, anexa a la Empresa Azucarera Ciro Redondo en la región de Ciego de Ávila, esta bioeléctrica puede alimentarse con biomasa forestal o agroindustrial, marabú o caña (Rubio et al., 2019).

La generación de electricidad a partir de fuentes renovables de energía, en especial la biomasa cañera, es hoy una prioridad estratégica de Cuba, pues además de avanzar en el camino de la autosuficiencia energética, permitirá consolidar los programas de desarrollo sostenible en el país (Curbelo et al., 2022). Específicamente, del bagazo de caña una vez terminada la zafra queda un excedente significativo, que puede ser empleado como combustible complementario para la generación de electricidad en la bioeléctrica. El problema está dado en cómo encadenar este residuo desde las Empresas Agroindustriales Azucareras (EAA) del resto del país hasta la bioeléctrica. Wilson et al. (2022) exponen una metodología que permite valorar las potencialidades de encadenamiento productivo entre industrias del territorio a partir de las cadenas de suministro, donde los residuos de una industria pueden convertirse en la materia prima de otra. Esta temática ya ha sido expuesta por otros estudiosos del territorio nacional (Nova et al., 2018).

Varios investigadores internacionales han propuesto plantas para la compactación de residuos agroindustriales, utilizando variadas combinaciones tecnológicas, resaltando la importancia de esta forma de presentación en cuanto a la reducción del volumen, almacenamiento y transportación (Avellanas, 2015; Barba 2020; Cerrate 2020; Chuguli, 2021). En Cuba, en los últimos tiempos se observan estos procesos, pero a una pequeña escala, no se conoce que exista alguna planta a nivel industrial que compacte su residuo y lo oferte como un producto energético.

Se han encontrado estudios que, ofrecen propuestas tecnológicas sobre cómo aprovechar el bagazo de caña para reutilizarlo de forma eficiente teniendo en cuenta, su baja densidad, así como la dificultad para almacenarlo y transportarlo, dan la posibilidad de producirlo en forma de sólidos compactados con una mayor densidad, valor calórico superior y resistencia mecánica, conocidos como pellets (Barba, 2020). Siendo estos pequeños cilindros, que, en condiciones de baja humedad, se conforman aplicando presión sobre la biomasa haciéndola pasar a través de una matriz perforada, sin la necesidad de utilizar ningún tipo de aditivo, pues al ser un residuo lignocelulósico contiene Lignina y esta cumple con esa función (Trujillo, 2015). Estas pequeñas “píldoras de energía” necesitan muy poco espacio de almacenamiento, facilitan la transportación y aumentan la densidad de la biomasa.

Para el análisis de procesos, la simulación constituye una herramienta que humaniza y permite, a través del empleo de softwares profesionales, estudiar los posibles cambios y sus consecuencias sin necesidad de hacer estudios a grandes escalas que impliquen una inversión económica. En el caso del SuperPro Designer, a partir del costo de los equipos, se calculan los indicadores económico - dinámicos VAN, TIR y PRD de los que se puede obtener un criterio apropiado para la toma de decisiones (Raza et al., 2023).

Por todo lo anterior el objetivo de este trabajo es analizar alternativas tecnológicas para la producción de pellets a partir del bagazo de caña, empleando el simulador SuperPro Designer. De manera que permita la selección de una variante factible económicamente como forma de encadenamiento productivo.

Materiales y métodos

El proceso de producción de pellets a partir de biomasa ha sido mostrado por diferentes investigadores (Avellanas, 2015; Cerrate, 2020; Magne, 2018; Muñoz, 2017). Considerando las tecnologías expuestas en esos trabajos fue definido el caso base de este estudio, donde las etapas que se describen son las que se consideraron necesarias.

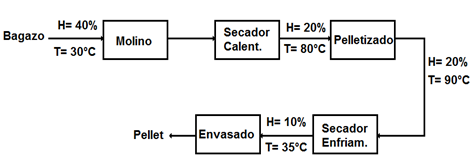

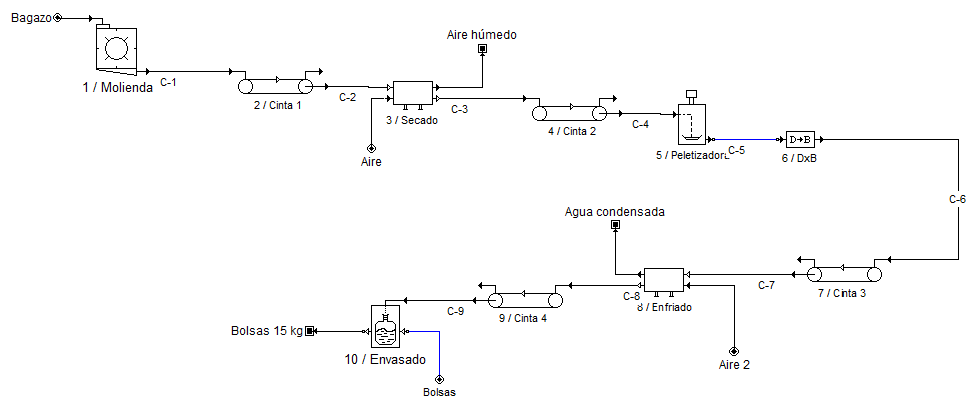

Fue utilizado el software profesional SuperPro Designer (versión 10) para la simulación del proceso bajo las condiciones del caso base, a continuación, se explican las etapas principales que se representan en la figura 1.

Descripción de las etapas principales del caso base

Molienda: para esta etapa el equipo que se propuso fue un molino. Se consideró que el proceso fue realizado para un flujo de bagazo de caña de 8 200 kg/h, a una temperatura ambiente de 30 °C y con una humedad de un 40 %.

Secado: se seleccionó un secador rotatorio, alimentado con un flujo de aire de 41 827 kg/h, a una temperatura de 200 ºC.

Pelletizado: se escogió un equipo generador de tabletas, que opera bajo el mismo principio de una máquina peletizadora por compresión.

Enfriamiento: fue ubicado un secador rotatorio, con un flujo de aire de 59 967 kg/h, a una temperatura de 35 ºC.

Envasado: fue situada una envasadora para bolsas de 15 kg.

Partiendo de las condiciones del caso base, se modificaron las etapas de molienda y envasado, teniendo en cuenta que: el secado, pelletizado y enfriamiento, no deben transformarse. A continuación, se explican las variantes estudiadas.

Variante 1: se mantuvieron las condiciones del caso base, solo eliminando la etapa final de envasado.

Variante 2: se sustituyó el molino por una zaranda vibratoria y se mantuvieron las mismas condiciones de operación del caso base.

Variante 3: se mantienen las condiciones de la variante 2 pero, se elimina la etapa de envasado.

Variante 4: se cambió el molino por una trituradora, manteniendo los mismos equipos para el secado, peletizado, enfriado y envasado.

Variante 5: se tienen las mismas condiciones que la variante 4 pero, se elimina la etapa de envasado.

En los casos de las variantes 1, 3 y 5 donde se eliminó la etapa de envasado, fue considerando que se obtienen los pellets a granel.

Para la simulación se tuvo en cuenta el precio de los equipos año según Avellanas (2015), ajustados para el presente año, incluyendo cuatro cintas transportadoras que se ubicaron entre las etapas, para poder establecer luego una comparación entre los principales indicadores económicos. El costo de los equipos utilizados se presenta en la tabla 1.

Tabla 1 - Costo de los equipos

| No. | Equipo | Costo (USD) |

|---|---|---|

| 1 | Molino | 168 000 |

| 2 | Secador | 679 000 |

| 3 | Peletizador | 48 000 |

| 4 | Enfriador | 504 000 |

| 5 | Envasadora | 2 000 |

| 6 | 4 Cintas transportadoras | 48 000 |

Fuente: elaboración propia

Además, se consideró que la materia prima principal que es el bagazo, una vez peletizado su precio de venta estará en función de si es envasado o no. Siendo el precio para las bolsas de 15 kg de 7,79 USD y cuando es a granel de 0,350 USD/kg

Se tuvo en cuenta también la composición del bagazo de caña, según se expone en la literatura, lo que se muestra en la tabla 2 (Magne, 2018); (Barba, 2020).

Resultados y discusión

La compactación del bagazo de caña puede considerarse un método beneficioso para la sociedad ante la posibilidad de: reducir su volumen de manera que no constituya un contaminante ambiental, mejorar las condiciones de almacenamiento y trasportación mientras esté en desuso, y en este caso que se utiliza como biocombustible, puede verse como una forma de almacenar energía y tenerlo disponible para la generación de calor y electricidad. Estas son razones por las que en este artículo se analizan alternativas tecnológicas para el peletizado que pueden emplearse en el territorio nacional.

Las referencias bibliográficas consultadas permitieron apreciar la variedad tecnológica que puede utilizarse para el proceso de peletizado: Avellanas (2015) expone equipos como un triturador, un secador rotatorio, un peletizador por compresión, un enfriador vertical y una ensacadora para 15 kg, considerando además la distribución a granel. Por otra parte, Cerrate (2020) utiliza un triturador, secado en horno, peletizado por extrusión y ensacado. Magne (2018) plantea solo etapas como el secado, molienda, peletizado y enfriamiento, sin muchas especificaciones y Muñoz, (2017) menciona también etapas tales como el picado, secado, peletizado, enfriado y envasado en sacos de 15 kg y en palet. A partir de lo anterior se definieron las principales etapas para establecer las condiciones del caso base. El diagrama simulado se presenta en la figura 2.

Fuente: elaboración propia

Fuente: elaboración propiaFig. 2 - Diagrama correspondiente al caso base simulado en Superpro Designer V. 10.

Al simular el caso base se obtuvo que, de la etapa de molienda sale el bagazo de caña con un tamaño de partícula de 4 mm, después de pasar por la etapa de secado este saldrá con una humedad de un 20 % y una temperatura de 80 ºC, condiciones favorables para la siguiente etapa. En la fase de peletizado se reducirá el volumen de biomasa y se obtendrán 6 307,7 kg/h de pellets con una temperatura de 90 ºC, en este caso la humedad no variará de forma significativa. Luego se enfrían los pellets hasta 35 ºC con una humedad de un 10 %, obteniéndose 5 406,6 kg/h, finalmente se envasan en bolsas de 15 kg. Los resultados anteriores son semejantes a los expuestos en las referencias consultadas.

En las variantes procesadas las modificaciones estuvieron en las etapas de reducción del tamaño de partículas y envasado, lo que no implicó cambios en las etapas de secado, peletizado y enfriamiento, pues estas no se transformaron. En cuanto al tamaño de partículas, al sustituir el molino por una trituradora se obtienen partículas de 4 mm, siendo favorable para la etapa de compactación. Cuando se usa una zaranda vibratoria entra el flujo de 8 200 kg/h de bagazo, por al tamaño de las mallas solamente salen las partículas con un diámetro menor o igual a 4 mm, la desventaja que existe en la zaranada es que solamente pasa el 41 % de la materia prima al proceso, el otro 59 % no se puede utilizar porque el tamaño es muy grande.

Al envasar los pellets, se conservan mejor y mantienen sus propiedades. Al realizarse la distribución a granel se corre el riesgo de deterioro del producto, este puede adquirir humedad del medio ambiente y perder su estructura física mientras está almacenado, lo que traería como consecuencia la pérdida de su valor energético.

En este estudio lo más significativo es la inversión que habría que hacer para implementar alguna de las variantes simuladas. Utilizando el costo de los equipos fue posible obtener un reporte económico de cada variante. A continuación, en la tabla 3 se exponen los resultados de los principales indicadores económicos obtenidos.

Tabla 3 - Indicadores económicos

| Indicador | CBCE | CBSE | ZCE | ZSE | TCE | TSE |

|---|---|---|---|---|---|---|

| ITC ($) | 11 808 672 | 11 778 037 | 7 401 014 | 7 386 483 | 11 397 684 | 11 370 039 |

| PRI (años) | 2,23 | 3,38 | 4,05 | 6,19 | 2,48 | 3,70 |

| TIR (%) | 48,36 | 29,30 | 24,14 | 14,14 | 43,20 | 25,89 |

| VAN (USD) | 42 403 192 | 23 484 087 | 10 874 849 | 4 284 161 | 35 348 341 | 11 405 781 |

Fuente: Elaboración propia

Leyenda:

CBCE - Caso Base con Envase

CBSE - Caso Base sin Envase (Variante 1)

ZCE - Zaranda con Envase (Variante 2)

ZSE - Zaranda sin Envase (Variante 3)

TCE - Trituradora con Envase (Variante 4)

TSE - Trituradora con Envase (Variante 5)

ITC - Inversión Total de Capital

PRI - Período de Retorno de la Inversión

TIR - Tasa Interna de Retorno

VAN - Valor Actual Neto

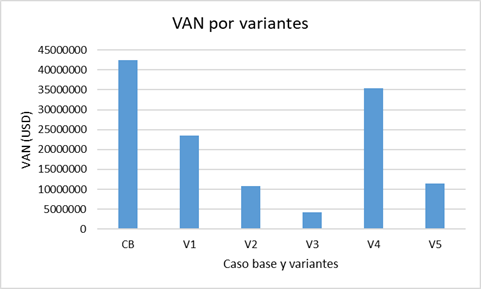

Como se observa en la tabla anterior, la inversión total en el caso base y la variante 1 es superior a cuando se utiliza una trituradora (Variantes 4 y 5), siendo la de menor inversión el uso de la zaranda (variantes 2 y 3). Por otra parte, en las variantes 1, 3 y 5 donde se consideró la distribución a granel, la inversión es menor al eliminarse la envasadora.

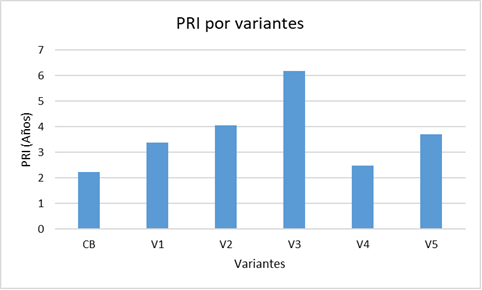

En la figura 3 se aprecia que el Período de Recuperación de la Inversión (PRI) es más factible en el caso base y la variante 4, con períodos de 2,23 y 2,48 años, respectivamente. Para el resto de las variantes se superan los 3 años incluso para la variante 3 se requieren de 6,19 años.

La tasa interna de retorno muestra mayor por ciento para el caso base con un 48,36 seguido de la variante 4 con un 43,20 %. El resto de las variantes muestran menores por cientos.

En todos los casos el Valor Actual Neto (VAN) es positivo, demostrando su rentabilidad. El de mayor VAN es el caso base, siendo el mejor proyecto. Lo que se percibe en la figura 4.

De lo anterior se deduce que, las condiciones del caso base son las más apropiadas para instalar una planta peletizadora de bagazo de caña en Cuba, en una zona cercana a la bioeléctrica. La variante 3 no se recomienda.

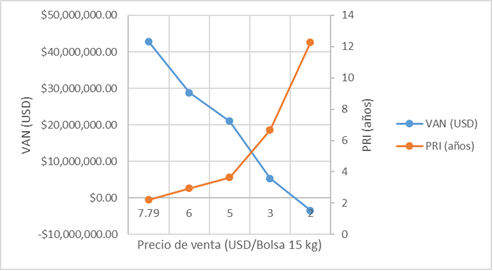

Con los resultados de los indicadores económicos para el caso base (seleccionado como mejor variante), se realizó un análisis de sensibilidad basado en la variación del precio de las bolsas de 15 kg de pellets hasta conseguir el precio mínimo que pueden tener sin que se afecte el PRI, es decir, que no supere los 5 años y que el VAN se mantenga positivo. La tabla 4 presenta los resultados obtenidos para el análisis.

Tabla 4 - Resultados para el análisis de sensibilidad

| Precio de bolsas de 15 kg (USD/bolsa) | PRI (años) | VAN (USD) | TIR (%) |

|---|---|---|---|

| 7,79 | 2,21 | 42 839 533 | 48,98 |

| 6 | 2,95 | 28 854 928 | 34,61 |

| 5 | 3,63 | 21 042 299 | 26,95 |

| 3 | 6,67 | 5 325 092 | 12,27 |

| 2 | 12,26 | -3 450 036 | 3,2 |

Fuente: elaboración propia

Mediante la figura 5 es posible entonces observar que, para un precio mínimo de 4 USD/Bolsa 15 kg, donde se cortan las curvas VAN - PRI, se tendría un VAN aproximado de 12 000 000 USD, y un PRI de 5 años. Por lo que el precio del producto puede variar entre 4 y 7,79 USD/Bolsa.

Wilson et al. 2022, muestran un procedimiento secuencial para el desarrollo integral de la empresa química y bioquímica en un territorio, dentro del que incluyen la integración de cadenas de suministro y encadenamientos productivos territoriales a partir de las materias primas disponibles. Esta investigación, con la selección de una tecnología para el peletizado del bagazo de caña, constituye un ejemplo de cómo aplicar el procedimiento propuesto, mientras no se construyan las 24 bioeléctricas previstas en el programa nacional, según se muestra en la figura 6, que desde hace cinco años se planifican como parte de la integración energética con el aprovechamiento de la biomasa cañera (Rubio & Rubio, 2018).

Fuente: Rubio & Rubio, (2018)

Fuente: Rubio & Rubio, (2018)

Fig. 6 - Ubicación geográfica para el programa nacional de las 25 bioeléctricas

El encadenamiento productivo puede concretarse si se tiene en cuenta que el bagazo sobrante de las Empresas Azucareras más cercanas a la Bioeléctrica, después de peletizado es considerado como forma de almacenamiento de una fuente portadora de energía, lo que constituye una alternativa disponible para la generación de electricidad o para el inicio de la próxima zafra.

La EAA Carlos Manuel de Céspedes de la provincia de Camagüey ubicada a 78 km es una de las que pudiera aportar significativamente su residuo para el proceso de pelletizado y posterior utilización como combustible en la generación de electricidad, tal como se observa en la figura 7.

Entre los beneficios de la compactación del bagazo están, el aumento de la densidad y la reducción del espacio de almacenamiento, lo que permitiría ahorrar combustible durante la transportación de los pellets desde las Empresas Azucareras hasta la Bioeléctrica, disminuyendo la cantidad de viajes, se mejorarían así las desventajas del uso de residuos agroindustriales. En el lugar donde se ubique el proceso de peletizado se generarán fuentes de empleo para los pobladores de la zona, dada la necesidad de personal para operar la planta. Además, mejoran las condiciones de conservación del bagazo sobrante que con el paso del tiempo se convierte en un problema medioambiental.

Al generar energía eléctrica con el bagazo compactado en forma de pellet, se favorece el proceso de combustión, el portador energético tendría una humedad de un 10 % y un valor calórico superior de 19 MJ/kg, beneficiando además a la economía del país, lo que constituye un aporte hacia el logro de una independencia energética, garantizando electricidad a la población constantemente y disminuyendo la contaminación ambiental debido al efecto de las emisiones de los gases de combustión sobre la población, siendo menos contaminantes que cuando se utilizan combustibles fósiles. En este caso el contenido de azufre es insignificante, siendo el componente que más afecta la corrosión en la estructura física de los generadores.

Conclusiones

Se demuestra que el proceso de pelletizado del bagazo puede ser considerado como forma factible de almacenamiento y distribución de estos residuos y servir de puente para el encadenamiento productivo entre las Empresas Agroindustriales Azucareras y las Bioeléctricas. De las 5 alternativas tecnológicas estudiadas para su realización se selecciona el caso base (variante 1) como la mejor considerando las más favorables condiciones técnicas para su realización (etapa de molienda y envasado), y sus mejores indicadores económicos con un VAN de 42 839 533 y un PRI de 2,21 años. El análisis de sensibilidad mostro como resultado que el producto puede variar su precio entre 4 y 7,79 USD/Bolsa, no afectando los indicadores económicos.