INTRODUCCIÓN

La contaminación del aire es un problema global, que afecta a todos los países sin importar su nivel de desarrollo. Una de las causas principales de la contaminación del aire es la combustión; sin embargo, ella es esencial para la vida, (Amable y col., 2017). La combustión teórica se produciría si el carbono del combustible se combinara con el oxígeno del aire para producir calor, luz, dióxido de carbono y vapor de agua. La presencia de impurezas en el combustible, así como la baja relación combustible-aire causan la formación de otros productos llamados contaminantes del aire.

Los procesos textiles requieren de suministro de energía térmica, lo cual se logra mediante el uso de vapor y aceite térmico. Una planta auxiliar que propicia estas facilidades dispone entre sus equipos de un generador de vapor y un calentador de aceite. Los compuestos gaseosos emitidos por estas fuentes fijas derivados de la quema de los combustibles fósiles, son los principales contaminantes del aire. Una consecuencia en la mejora del rendimiento energético es la disminución de emisiones de CO2 al ambiente, (Jiménez y col., 2016). Conocer con qué fuentes, con qué sustancias y en qué medida se contamina una región es un estudio de suma importancia. La cuantificación de las emisiones es una valiosa herramienta de gestión ambiental para el control y mitigación de la contaminación atmosférica (Cuesta y col., 2017).

La información obtenida a través de la medición directa es la más apropiada para verificar el cumplimiento normativo y los requerimientos que establezca la autoridad ambiental. Esta se realiza a través de procedimientos manuales o mediante la utilización de analizadores instrumentales. El primer caso corresponde a la captura de la muestra en la chimenea de la fuente y su posterior análisis en laboratorio. El analizador mide directamente la concentración del contaminante una vez conectado a la chimenea, de manera eventual o permanente según Núñez (2014). Al realizar mediciones directas para obtener resultados representativos, confiables y de alta calidad es necesario cumplir con los requisitos para cada actividad productiva y tipo de contaminante de acuerdo con las normas EPA AP-42 (1998). Se obtienen así las emisiones que son la salida de sustancias contaminantes a la atmósfera desde cualquier foco.

No es suficiente conocer las emisiones de un foco, es preciso determinar la concentración de contaminantes a nivel de suelo que puede afectar a personas, animales, vegetación o materiales denominada inmisión. Una vez evaluada la calidad del aire en la planta de Servicios de Ingeniería de la Unidad Básica (UB) “Desembarco del Granma” se podrán implementar medidas para mitigar el impacto negativo de los contaminantes. Los modelos de estado de pluma Gaussiana, son utilizados frecuentemente para representar la dispersión de los contaminantes según lo planteado por Zaror (2000).

Algunas técnicas para controlar la emisión de contaminantes al aire no requieren de equipos adicionales (tales como: el cambio de combustible y la elevación de la altura de la chimenea) y otras precisan de dispositivos de control agregado (que se utilizan para destruir, capturar y recolectar los contaminantes antes de ser emitidos a la atmósfera) según Moscoso (2018).

Los contaminantes del aire pueden clasificarse en primarios y secundarios. Los contaminantes primarios son los que se emiten directamente a la atmósfera como el dióxido de azufre SO2, que daña la vegetación y es irritante para los pulmones. Los contaminantes secundarios son aquellos que se forman mediante procesos químicos atmosféricos que actúan sobre los contaminantes primarios o sobre especies no contaminantes en la atmósfera. Son importantes los contaminantes secundarios como el H2SO4, que se forma por la oxidación del SO2, el NO2, que se forma al oxidarse el contaminante primario NO y el ozono, O3, que se forma a partir del oxígeno O2. Ambos contaminantes, primarios y secundarios pueden depositarse en la superficie de la tierra por precipitación de acuerdo con lo planteado por Amable y col., (2017). Este trabajo tiene por objetivo determinar una alternativa tecnológica para reducir el impacto negativo del dióxido de azufre y el monóxido de nitrógeno en la textilera “Desembarco del Granma”.

MATERIALES Y MÉTODOS

Para cuantificar las emisiones generadas a partir de la combustión del fuel oíl Bunker C se utilizó el equipo GASBOARD-3800P, que es un analizador portátil de gases de combustión que puede medir cinco componentes de gases: SO2, NO, CO, CO2 (con el sensor infrarrojo) y O2 (con sensor electroquímico). Posee un termistor de termopar para medir los gases de combustión y la temperatura ambiente. El analizador de gases puede calcular el coeficiente de aire en exceso de acuerdo con Bautista (2018).

El instrumento puede usarse en variedad de lugares donde existan chimeneas de generadores de vapor, calentadores de aceite y otras fuentes estacionarias de contaminación. Se puede emplear en el monitoreo continuo de la concentración de gases de escape, control y regulación de la combustión de la caldera de gas y de fuel oíl según Wuhan Cubic Optoelectronics Co., (2016).

Las características del generador de vapor y el calentador de aceite se corresponden a las reportadas por Arbona (Arbona y col., 2020). Las mediciones se realizan en un sitio ubicado al menos con ocho diámetros del conducto gases abajo y dos diámetros gases arriba de cualquier perturbación de flujo de acuerdo con Instituto de Hidrología, (2011).

Se modeló el impacto sobre la calidad del aire de los contaminantes SO2 y NOx emitidos desde el generador de vapor y el calentador de aceite mediante el software especializado del Centro Meteorológico Provincial, el cual se basa en un modelo de pluma Gaussiano de estado continuo que puede ser usado para evaluar concentraciones y/o deposiciones de flujos de una variedad amplia de fuentes asociadas a la industria.

2.1. Mediciones en el generador de vapor y en el calentador de aceite

Se realizaron 30 y 60 mediciones en el generador de vapor y en el calentador de aceite respectivamente, utilizando el equipo GASBOARD 3800P, con un intervalo de tiempo de un minuto. El equipo se ajustó teniendo en cuenta el tipo de combustible (fuel oíl), por lo que los parámetros asignados fueron A1 igual a 0,61, B cero y a (coeficiente de oxígeno en exceso) igual a 1,2. Al conjunto de datos obtenidos se les realizó un análisis estadístico para seleccionar aquellos que reflejaran de la manera más real el comportamiento de la caldera. Se calcularon el promedio y la desviación estándar. Los valores de emisión están referidos a los contenidos de oxígeno en los gases de salida, por lo que se hace necesario realizar una corrección en los datos experimentales medidos según lo planteado por NC 803, (2017).

RESULTADOS Y DISCUSIÓN

3.1. Resultados de las mediciones experimentales efectuadas en el generador de vapor y en el calentador de aceite

En la Tabla 1 se muestran los resultados obtenidos al procesar las mediciones experimentales realizadas en el generador de vapor y el calentador de aceite.

En el generador de vapor las emisiones de SO2 experimentales (3547,92 mg/m3) no sobrepasan el valor admitido para una instalación existente (7000 mg/m3), pero sí el valor propuesto para una instalación nueva (2000 mg/m3) según NC 803, (2017). Los valores obtenidos para los NOx (584,38 mg/m3) superan lo permitido tanto para instalaciones existentes (500 mg/m3) como para las nuevas (460 mg/m3). Las concentraciones de CO2 son muy superiores a los del CO, lo que evidencia que en la reacción de combustión del carbono se ve favorecida la combustión completa.

Tabla 1 Resultados obtenidos al procesar las mediciones experimentales realizadas en el generador de vapor y el calentador de aceite

|

|

||||

|---|---|---|---|---|

|

|

|

|||

| Generador de vapor | 3547,92 | 584,38 | 253946,73 | 243,50 |

| Calentador de aceite | 2444,44 | 546,55 | 267166,9 | 119,90 |

En el calentador de aceite el comportamiento de las emisiones fue similar al de la otra fuente fija estudiada. Las emisiones de SO2 experimentales (2444,44 mg/m3) no sobrepasan el valor admitido para una instalación existente (7000 mg/m3), pero sí el valor propuesto para una instalación nueva (2000 mg/m3) según NC 803, (2017). Al realizar las mediciones experimentales se pudo comprobar que los valores obtenidos para los NOx (546,55 mg/m3) superan lo permitido tanto para instalaciones existentes (500 mg/m3) como para las nuevas (460 mg/m3). El calentador de aceite posee un horno que desde el punto de vista tecnológico es similar al horno del generador de vapor por lo que se consideró como criterio de comparación de los resultados la misma norma, NC 803, (2017).

3.2. Modelación de la dispersión de los contaminantes

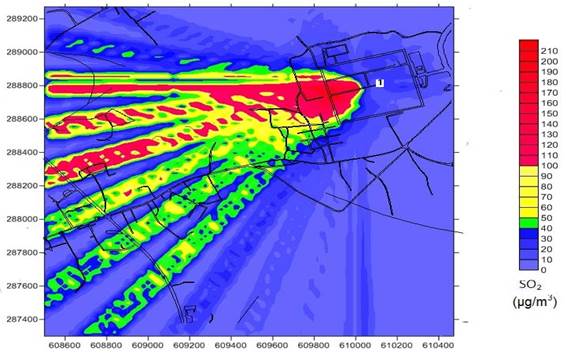

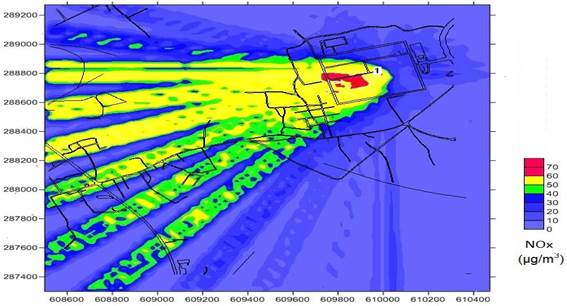

Se llevó a cabo la modelación, a partir de las mediciones experimentales. En la Figura 1 se observa el resultado obtenido para el SO2. Se puede apreciar que el SO2 alcanza valores máximos de 200 μg/m3 en la planta de servicios de ingeniería, que tiene un área de 1080 m2, para una categoría de calidad del aire de mala (color rojo), que supera la concentración máxima admisible para este contaminante (45 μg/m3) según lo normado por NC 1020, (2014) e índice de calidad del aire (ICA) de 4,66 en su valor extremo. Este valor de 200 μg/m3 se mantiene hasta una distancia de 1500 m a sotavento de la fuente. Como la dispersión del SO2 llega a 1500 m supera al radio mínimo de incidencia permitido para este contaminante que es de 300 m para la industria textil según noma NC 1059, (2014). En la Figura 2 se refleja el resultado obtenido para el NOx. Se puede apreciar que el NOx alcanza valores máximos de 70 μg/m3 en la propia industria, para una categoría de calidad del aire de mala con un ICA de 1,75 (color rojo), que supera la concentración máxima admisible para este contaminante (40 μg/m3) según lo normado por NC 1020, (2014). El NOx alcanza valores de 60 μg/m3 e ICA igual a 1,5 hasta una distancia de 1500 m a sotavento de la fuente para una categoría de calidad del aire deficiente (color amarillo). El punto 1 representa las fuentes fijas estudiadas (generador de vapor y calentador de aceite).

Si se realiza un análisis de la dispersión de los contaminantes SO2 y NOx, el SO2 es el de mayor incidencia en la calidad del aire debido al flujo de contaminantes emitido que es considerable y al por ciento de azufre que tiene el fuel oíl. El flujo de gas se dispersa en el aire por difusión y por turbulencia. La difusividad del SO2 es menor que la del NOx (0,1509 y 0,1656 cm2/s respectivamente). Además el SO2 presenta menor constante de Henry que el NOx (72,37 y 84,43*103 Pa*m3/mol respectivamente) según NC 1059, (2014). Esto provoca que el SO2 se difunda menos y se deposite menos. La norma de emisión, NC 803, (2017) para el SO2 admite hasta 7000 mg/m3 para instalaciones existentes. Esta norma resulta muy benévola pero al producirse la dispersión del contaminante la norma de inmisión que es la NC 1020, (2014) plantea que la calidad del aire será buena si la concentración del SO2 en el aire es de 45 μg/m3.

3.3. Alternativas tecnológicas para la reducción del impacto de las emisiones de NOx y SO2

Los NOx y el SO2 generados afectan tanto la calidad del aire de la industria como la de sus alrededores según se apreció en los modelos de dispersión. Por tanto es necesario mitigar el impacto de estos contaminantes.

3.3.1. Empleo de un sistema de control automático de relación aire -combustible

Las relaciones aire-combustible deben mantenerse a un nivel tan bajo como sea posible con el fin de ahorrar combustible. Sin embargo, a no ser que se utilice exceso de aire en la cámara de combustión, puede tener lugar una combustión incompleta. Para asegurar una combustión completa, debe suministrarse exceso de aire. Se propone el empleo de un control de relación aire-combustible para disminuir el impacto de las emisiones de NOx ya que el exceso de aire favorece la formación de NOx en el proceso de combustión. Este sistema de control automático avanzado se utiliza para mantener la relación entre dos variables cualesquiera, en este caso dos flujos. El valor de referencia es 12,81 kg de aire/kg de combustible. Para la implementación de este sistema se requiere el empleo de 2 flujómetros, una válvula de control automático (la cual está ubicada en el flujo de combustible por ser el más valioso) y un regulador proporcional pues es necesario que la variable se encuentre dentro de un rango de valores y tampoco es pertinente que la respuesta sea rápida. Al variar la ganancia (Kc) se puede encontrar la velocidad de respuesta y la desviación permanente adecuada.

3.3.2. Elevación de la altura de la chimenea

Entre las vías para lograr un menor impacto de los contaminantes emitidos sobre la población circundante a la empresa se considera a continuación la elevación de las alturas de las chimeneas correspondientes al generador de vapor y al calentador de aceite. Se sigue metodología reportada en la literatura, Moscoso (2018). En la Tabla 2 se muestran los resultados de los cálculos realizados para las chimeneas del generador de vapor y del calentador de aceite.

Tabla 2 Cálculo de la elevación de la de pluma para el generador vapor y el calentador de aceite

| Flujo volumétrico de los gases, Q (m3/s) | 8 | 0,88 |

| Diámetro interior de la chimenea, d (m) | 1,1 | 0,6 |

| Velocidad del gas(m/s) | 8,42 | 3,11 |

| Temperatura de salida de los gases (°C) | 288,88 | 310,8 |

| Temperatura del aire (°C) | 33,98 | 35,7 |

| Flujo de flotabilidad, Fo (m3/s) | 4,10 | 1,26 |

| Distancia a sotavento de la chimenea/fuente, x0 (m) | 59,78 | 16,25 |

| Δh (m) | 29,59 | 8,38 |

| Velocidad del viento (m/s) | 3,05 | 3,05 |

| Altura del penacho, hs (m) | 25 | 15 |

| Altura efectiva de la chimenea, Hefect (m) | 54,59 | 23,38 |

La chimenea del generador de vapor tiene una altura efectiva de 54,59 m lo cual es satisfactorio, sin embargo, en el calentador de aceite no se alcanzan los 25 metros mínimos de altura efectiva necesaria para una buena dispersión de los contaminantes. Es necesario elevar la altura de la chimenea tres metros en el calentador de aceite, con lo cual la altura efectiva será de 26,38 m. Para la construcción de la chimenea se empleará el acero inoxidable 442, según lo recomendado (Peters y Timmerhaus, 1991).

3.4. Estimación del costo del equipamiento necesario para reducir el impacto negativo de los gases SO2 y NOx

Para reducir el impacto de los contaminantes SO2 y NOx en la UB “Desembarco del Granma” se propone agregar un sistema de control automático de relación aire/combustible al generador de vapor y al calentador de aceite y elevar la altura de la chimenea tres metros en este último, lo que propiciará una minimización de las inmisiones de estos gases. En la Tabla 3 se muestra la determinación del costo total del equipamiento. Para actualizar los costos se empleó la ecuación 1. El índice de costo actual (2018) es de 603,1 según (Chemical Engineering, 2019).

Tabla 3 Costo de adquisición del equipamiento necesario para la mitigación del impacto del SO2 y NOx

| Regulador proporcional | 1500 | Udanis (2015) | 1533,30 | 2 | 3066,6 |

| Flujómetro | 600 | www.alibaba.com | 618,56 | 2 | 1237,12 |

| Válvula de control automático | 800 | Andersson (2018) | 800 | 2 | 1600 |

| Chimenea | 1000 | Ulrich (1985) | 1855,59 | 1 | 1855,59 |

| Costo total de adquisición ($) | 7759,31 | ||||

El costo total de adquisición del equipamiento es $ 7759,31. Se estimó la inversión cuyo valor es $ 28476,67 siguiendo la metodología descrita en la literatura (Peters y Timmerhaus, 1991). Con esta inversión la textilera no obtendrá ingresos pero sí mejorará su imagen social por concepto de daños evitados.

CONCLUSIONES

Los valores medidos experimentalmente de las emisiones de NOx en el generador de vapor (584,38 mg/m3) y en el calentador de aceite (546,55 mg/m3) superan lo permitido para instalaciones existentes (500 mg/m3).

Las inmisiones de SO2 y NOx superan los valores admitidos alcanzándose un ICA de 4,66; 1,5 y 1,8 respectivamente.

Para reducir el impacto negativo de los gases SO2 y NOx resultantes de la quema de fuel oíl en la UB “Desembarco del Granma” se propone agregar un sistema de control automático de relación aire/combustible al generador de vapor y al calentador de aceite y elevar la altura de la chimenea tres metros en este último.

La inversión requerida para mejorar la calidad del aire de la textilera y sus alrededores es de $ 7759,31.