INTRODUCCIÓN

Un problema apremiante del desarrollo económico de las regiones con disponibilidad de caña de azúcar es la reanimación de esta industria, por lo que la competitividad de este sector industrial será siempre de primera necesidad. Para ello se debe tener en consideración que la caña de azúcar es una planta con un espectro prácticamente infinito de aprovechamiento para la fabricación de cientos de productos, entre los cuales el azúcar ocupa, hasta la fecha, un lugar primordial.

Hace varios años el azúcar viene enfrentando una situación de incertidumbre como producto de comercialización internacional. Es por ello que ha sido interés de los países productores de caña de azúcar, el desarrollo de una estrategia para incrementar su competitividad. La acción fundamental es la diversificación de la industria mediante el uso integral de la caña de azúcar como materia prima para un elevado número de derivados y subproductos (Aguila, 2021).

El xilitol es un producto comercializable de demanda nacional y posible fuente de exportación (Clauser y col., 2018). En Cuba no existen instalaciones industriales para la producción del mismo, por lo que se requiere evaluar desde el punto de vista técnico, energético, económico y ambiental la factibilidad de una inversión para este propósito (González y col., 2011), (Cortés y col., 2021).

En este contexto, el objetivo del presente artículo es diseñar óptimamente las capacidades de una planta de xilitol, producido por vía fermentativa con bagazo de caña, tomando como materia prima principal el bagazo sobrante proveniente proveniente de un central azucarero de la provincia de Villa Clara, Cuba.

MATERIALES Y MÉTODOS

2.1. Estudio estadístico

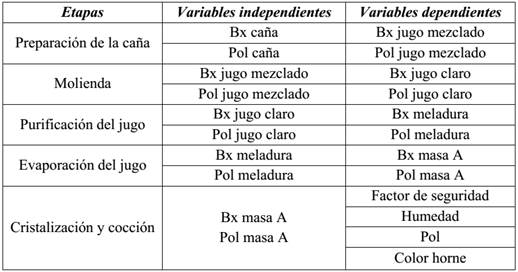

Con el objetivo de evaluar la influencia de la extracción de jugo de los filtros, en un rango entre 20, 40, 60 y 80%, en el balance energético y en la calidad del proceso azucarero en general se realizó un estudio estadístico empleando modelos de regresión con datos de Bx y Pol tomados en cada etapa del proceso en un central azucarero (Aguila 2021). La Tabla 1 muestra la relación de las variables dependientes con las variables independientes en cada etapa.

Para obtener los modelos que correlacionan las variables dependientes con las independientes (Kafarov, 1982) se utilizó el análisis estadístico de regresión múltiple con ayuda del programa Statgraphics Centurion, los datos con extracción fueron calculados mediante balances de materiales en la etapa de purificación y los modelos globales fueron obtenidos agregando los modelos de cada etapa.

2.2 Descripción del proceso de producción de xilitol

La producción de xilitol se basa en la reducción de la xilosa, obtenida a su vez mediante la hidrólisis de las pentosanas del bagazo de caña, el proceso consta de los siguientes pasos (Álvarez y col., 2000), (Villalba y col., 2009), (Rabassa, 2015), (Rabassa y Pérez, 2015), (Rabassa y col., 2015), (Carneiro y col., 2019), Espinoza-Acosta, (2020):

1. Molienda del bagazo de caña, para obtener partículas más pequeñas y homogéneas al introducirlas al tanque de hidrólisis.

2. Se lleva a cabo la hidrólisis del bagazo de caña con ayuda de una solución de H2SO4, se ha reportado en los estudios de planta piloto que las condiciones óptimas para la obtención de xilosa por este medio, son: utilizar una solución de H2SO4 al 2%, a una proporción de 1 g de bagazo/10 g de solución, durante 22 minutos y a 122ºC, ya que se ha encontrado que, bajo otras condiciones, comienza el proceso de degradación de la xilosa en furfural.

3. Posteriormente se adiciona CaO para elevar el pH a 3 y precipitar parcialmente al H2SO4 en forma de CaSO4, que permite extraer la solución libre no sólo del CaSO4, sino además de cualquier residuo sólido, que no hubiera alcanzado a hidrolizarse, al pasar esta solución por los rayos filtrantes del percolador integrado al reactor de hidrólisis, el pH se ajusta a 3 porque el objetivo no es neutralizar el ácido presente, sino eliminar el exceso de SO4 -2 y limitar la solubilidad del ácido acético generado en la hidrólisis para facilitar su posterior separación.

4. Una vez obtenida la solución de hidrólisis libre de sólidos, se lleva a cabo la decoloración de esta al hacerla pasar por una columna de carbón activado, para remover la mayoría de las proteínas, taninos y pectinas presentes, que le den coloración.

5. La solución clarificada se concentra en un evaporador y se remueve el ácido acético, formado por la hidrólisis de la hemicelulosa y el furfural formado por la degradación de la xilosa. Posteriormente ambos son recibidos en un condensador. Este procedimiento se lleva a 60ºC ya que si excede 70ºC el medio ácido provocaría la degradación de la xilosa.

6. Ya eliminado el ácido acético y el furfural y concentrada la solución al 5% para la xilosa, ésta se enfría de 60ºC a 30ºC en un intercambiador de calor y se procede a introducirla en un biorreactor, donde se realizarán los siguientes procedimientos:

• Regular el pH de la solución aproximadamente entre 4,5 y 5.

• Enriquecer la solución con nutrientes como (NH4)2HPO4, KH2PO4 esenciales para el crecimiento de cándida pelliculosa, que llevará a cabo la reducción de la xilosa en xilitol.

• Inocular el medio de cultivo.

• Dejar fermentar por un intervalo de 24 a 72 horas.

• Condensar el evaporado de etanol y agua arrastrados por el régimen en aireación.

7. Cuando haya transcurrido el tiempo necesario de la fermentación, se pasa el cultivo por columnas de ultrafiltración para remover la biomasa formada durante la misma fermentación y obtener una solución libre de sólidos (Meng y col., 2022).

8. Se decolora la solución eliminando péptidos y proteínas que no pudo retener el ultrafiltro.

9. Para remover las sales sobrantes del medio de cultivo y los residuos de xilosa que no se transformaron, se hace pasar la solución por columnas de intercambio iónico, obteniéndose así, una solución que contenga exclusivamente el soluto deseado, xilitol.

10. Se concentra la solución en un evaporador al 57%.

11. Se introduce la solución de xilitol en un cristalizador y mediante enfriamiento se llega al punto de saturación a 10ºC para obtener los cristales de xilitol con 28.5% de humedad.

12. La humedad se elimina en un secador rotatorio de flujo de aire seco a contracorriente disminuyendo la humedad a 0,5%.

13. Los cristales se trasladan en un transportador de tornillo hacia un dosificador que llena los sacos de 50 lb de xilitol.

2.3 Diseño del equipamiento principal de la planta de xilitol

A continuación se muestran las ecuaciones y datos empleados para el diseño de los equipos principales de la planta de xilitol.

2.3.1. Diseño del evaporador de ácido acético y furfural

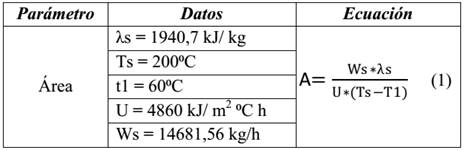

En el caso del diseño del evaporador se emplearon los datos del vapor proveniente de la caldera existente en el proceso como se puede apreciar en la Tabla 2.

2.4. Evaluación económica

Los cálculos de los costos implicados fueron obtenidos mediante el trabajo con Microsoft Excel empleando la metodología de (Peters y Timmerhaus, 2003).

La ganancia final se determina a través de la siguiente expresión (Ecuación 12):

2.4.1. Indicadores dinámicos de rentabilidad

Una valoración de la factibilidad de la inversión se realizó sobre la base del cálculo de los indicadores dinámicos de rentabilidad VAN, TIR y PRD, (Peters y Timmerhaus, 2003) (Ecuación 13) .

A partir de esta expresión, además de obtener el VAN, se determina la TIR (Tasa de Rendimiento Interna), y el PRD (Plazo de recuperación al descontado). Estos indicadores se determinaron también en el programa realizado con la ayuda del Microsoft Excel, siguiendo la metodología planteada por (Peters y Timmerhaus, 2003).

RESULTADOS Y DISCUSIÓN

3.1 Modelos globales por el método matricial

Los modelos globales obtenidos por el método matricial se muestran a continuación (Ecuación 14, 15, 16, 17, 18) :

Sin extracción de jugo de los filtros

Con 20% de extracción de jugo de los filtros

Con 40% de extracción de jugo de los filtros

Con 60% de extracción de jugo de los filtros

Con 80% de extracción de jugo de los filtros

En la Tabla 6 se muestra una comparación de los resultados obtenidos a partir de los modelos mostrados anteriormente, sin extracción y con extracción de jugo de los filtros, con las normas de calidad establecidas para el azúcar crudo.

Tabla 6 Parámetros de calidad del azúcar crudo con extracción y sin extracción de jugo de los filtros

| Color horne | máx. 13 | 12,413 | 12,39 | 12,4 | 12,358 | 12,47 |

| Factor de seguridad | máx. 0,25 | 0,229 | 0,23 | 0,23 | 0,212 | 0,21 |

| Humedad | máx. 0,20 | 0,199 | 0,189 | 0,189 | 0,187 | 0,186 |

| Pol | mín. 99 | 99,174 | 99,23 | 99,34 | 99,62 | 99,8 |

Los modelos globales del proceso obtenidos mediante la agregación de los modelos de las etapas parciales son efectivos para pronosticar los valores de los parámetros seleccionados de la calidad del azúcar. Los resultados de los modelos muestran la factibilidad de la extracción del jugo de los filtros (Cortés y col., 2021), pues se aumenta considerablemente la calidad del azúcar, teniendo el azúcar con 80% de extracción los valores de los parámetros de calidad más significativos en comparación con la norma.

Para medir cuantitativamente la influencia de la extracción de jugo de los filtros en la gestión energética del central, se emplearon balances de energía los cuales mostraron los resultados apreciados en la Figura 1.

En cuanto a los balances energéticos, los resultados muestran que la extracción del jugo de los filtros posibilita la disminución del consumo de vapor en la industria (Aguila, 2021). Como se puede apreciar en la Tabla 7 con el 80% de extracción se logra una reducción del 5,16% de vapor. Esto repercute positiva y directamente en la economía del proceso al requerir menor consumo de combustible en su generación.

3.2 Empleo del bagazo sobrante en la producción de xilosa

La principal tendencia que tiene el bagazo en Cuba hoy es la generación de energía eléctrica ya que las producciones derivadas en cuanto a este residual están muy deprimidas (tableros, furfural, entre otras, (Morales, 2012)). Es por ello que cualquier iniciativa por agregar nuevos valores y productos a partir de residuales son bienvenidas. Más aún, cuando además de la producción propuesta, se puede obtener glucosa que engrandece el valor agregado de la propuesta. Esta glucosa, además, sirve de materia prima para otras producciones deficitarias, a su vez por la falta de esta: dígase sorbitol y demás prestaciones que trae consigo a las industrias farmacéuticas, biomédicas y cosméticas, la propia D-Xilosa que se transforma en xilitol (Rabassa, 2015), (Rabassa y Pérez, 2015), (Rabassa y col., 2015).

Mediante balances de materiales y energía se obtuvieron los valores del bagazo sobrante en el central sin extracción de jugo de los filtros y para cada porciento de extracción (Aguila 2021). Esto se puede apreciar en la Tabla 8.

Tabla 8 Bagazo sobrante en el central azucarero sin extracción y con extracción de jugo de los filtros

| Bagazo (kg/h) | 687,97 | 834,89 | 990,82 | 1146,73 | 1302,65 |

En Cuba no existen plantas de xilosa o xilitol por ello para el presente trabajo se toma como guía lo referido por (Aguila, 2021) que por cada 10 toneladas de bagazo se obtendrá una tonelada de xilitol.

El bagazo es una materia prima de temporada puesto que su compra debe realizarse en la temporada de la zafra azucarera (Cortés y col., 2021).

3.3 Diseño de las capacidades de la planta de producción de xilitol a partir de bagazo de caña de azúcar

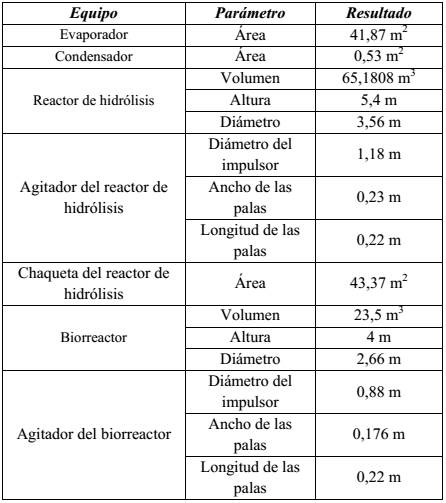

3.3.1 Resultados del diseño del equipamiento principal de la planta de xilitol

A partir de las ecuaciones mostradas en el epígrafe 2.3, se obtuvieron los resultados mostrados en la Tabla 9:

3.4 Evaluación económica de la planta de obtención de xilitol

A continuación, se muestran los valores de los principales indicadores para el cálculo del Costo Total de Inversión (Tabla 10) y el Costo Total de Producción (Tabla 11) de la planta de obtención de xilitol con una capacidad total de 625 toneladas anuales, obtenidos mediante la metodología de (Peters y Timmerhaus, 2003).

Tabla 10 Costo Total de Inversión

| Costo del equipamiento | 979638,39 |

| Costos Directos | 1449864,83 |

| Costos Indirectos | 313489,29 |

| Costo Fijo de Inversión | 2821358 |

| Costo Total de inversión | 3319245 |

Tabla 11 Costo total de Producción

| Costos Directos | 1777942,29 |

| Costos Indirectos | 102433,61 |

| Gastos Generales | 244039,07 |

| Costo Total de Producción | 1444889,24 |

La ganancia de la planta es de 26684110,76 USD, siendo el precio de venta del xilitol 45 USD por kilogramo.

3.5 Indicadores dinámicos de rentabilidad, VAN, TIR y PRD

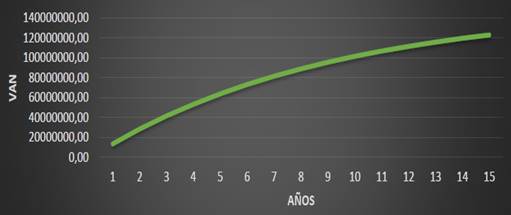

Los resultados obtenidos para el VAN, TIR y PRD, están en correspondencia con este tipo de planta en cuanto a su factibilidad teniendo en cuenta la venta del producto. En la Tabla 12 se muestran dichos resultados, y en la Figura 2 se muestra el perfil del VAN.

Tabla 12 Resultados del VAN, TIR y PRD

| Valor Actual neto (VAN) | 123020127,75 USD |

| Tasa de Rendimiento Interna (TIR) | 563% |

| Plazo de Recuperación al descontado (PRD) | < 1 año |

El elevado precio de venta del producto terminado, 45 USD por kilogramo, hace de esta propuesta de inversión una alternativa atractiva y viable para el país ya que el xilitol es un producto de alta demanda en el mercado internacional. La recuperación de la inversión ocurriría en el año de puesta en marcha de la planta pues las ganancias son muy altas.

3.6 Aporte de bagazo del central azucarero a la planta de xilitol

Por cada 10 toneladas de bagazo se obtiene una tonelada de cristales de xilitol, la capacidad de producción de la planta será de 625 toneladas por año siendo el requerimiento de bagazo anual de 6250 toneladas. La extracción de jugo de los filtros en el central azucarero proporcionaría una parte de la materia prima principal en el proceso de obtención de xilitol, como se puede apreciar en la Tabla 13.

Tabla 13 Aporte de bagazo a la planta de xilitol

| Bagazo sobrante en el central t/zafra | 3005,6 | 3566,95 | 4128,22 | 4689,56 |

| % aporte a la planta de xilitol | 48,08 | 57,07 | 66,05 | 75,03 |

A continuación en la Tabla 14, se muestran las ganancias de la planta si se considera el bagazo proporcionado por el central como única fuente de esta materia prima para la producción de xilitol, con diferentes porcientos de extracción.

3.7 Pérdidas de miel y azúcar en el central azucarero debido a la extracción de jugo de los filtros

La extracción de jugo de los filtros, por tratarse de la extracción de producto intermedio, representa una disminución en las cantidades de producto final y miel en el central. Para cuantificar y analizar estas pérdidas se consideran los cuatro porcientos de extracción en los balances de materiales del ingenio como se muestra en la Tabla 15.

Tabla 15 Pérdidas de miel y azúcar

| Pérdidas en miel (t/año) | 600 | 1050 | 1650 | 2100 |

| Pérdidas en azúcar (t/año) | 976,5 | 1936,5 | 2914,5 | 3886,5 |

| Valor (USD) | 379728 | 744648 | 1124904 | 1494048 |

Con el objetivo de medir los efectos de estas pérdidas se comparan con las ganancias en la obtención de xilitol para cada porciento, como se aprecia en la Figura 3.

Al comparar las cantidades de bagazo obtenidas con los cuatro porcientos de extracción se escoge como porciento óptimo de la capacidad de la planta de xilitol el 80%, que, a pesar de ocasionar la mayor cifra de pérdidas de miel y azúcar en el ingenio, presenta un aporte de bagazo a la nueva planta que asciende a 4689,56 toneladas de bagazo por zafra lo que se traduce en una producción de 468,95 toneladas de xilitol anuales para un valor de 18412169,44 USD. También es el porciento que mayor ganancia final reporta en la planta de xilitol como tal.

CONCLUSIONES

La extracción de jugo de los filtros en el central azucarero resulta satisfactoria para la calidad del azúcar y para los balances energéticos del ingenio, proporcionando bagazo sobrante para otras producciones.

El porciento óptimo de extracción de jugo de los filtros, en la etapa de purificación en el central azucarero es el 80%, pues además de reducirse el consumo de vapor en el proceso azucarero en un 5,16%, las pérdidas de azúcar y miel se encuentran en el orden de los 1494048 USD anuales y están superadas ampliamente por las ganancias en la producción de xilitol, en función al bagazo aportado por el central en ese porciento, que son de 19906217,44 USD/año.

La planta de xilitol tendrá una capacidad nominal de 625 toneladas anuales, requiriendo 6250 toneladas anuales de bagazo para el proceso. En estas condiciones es rentable la construcción y puesta en marcha de la planta con una inversión de 3319245,40 USD y una ganancia 26684110,76 USD/año. El VAN es de 123020127,75 USD, la TIR es del 563% y el PRD es menor de 1 año.

Empleando el bagazo sobrante en el central azucarero con 80% de extracción de jugo de los filtros (4689,56 t/año), como única fuente de materia prima, se producirían 468,95 t/año de xilitol (75% de la capacidad nominal de la planta) teniendo una ganancia de 19906217,44 USD/año. Esto representaría el 75,03 % de la capacidad de la planta.

La producción anual de xilitol puede ser redefinida si se escoge emplear el bagazo sobrante del central, producto de la extracción del jugo de los filtros, como única fuente de materia prima para la planta, presentando siempre ganancias considerables.