1. INTRODUCCIÓN

El desarrollo local es un proceso multidimensional que establece grandes retos para las diferentes formas de gobierno y que demanda soluciones vinculadas en los planos tecnológico, ambiental, político administrativo y económico productivo. En Cuba se han realizado algunas investigaciones relacionadas con la gestión en los órganos de gobiernos municipales, enfocadas al desarrollo local a través del conocimiento y la innovación (Boffill, 2009), sin embargo estas no tratan de forma específica el desarrollo de productos y procesos tecnológicos locales en base a la innovación y menos aún, orientadas al uso de fuentes renovables de energía (Correa y col., 2017).

Desarrollar nuevos procesos es imprescindible, no solo como producto científico y comercializable en sí mismo, sino también en su asociación con la asimilación de tecnologías, como vía directa de aplicación efectiva de conocimientos y desarrollo precedente (Pérez y col., 2021). No es posible el desarrollo tecnológico autárquico o independiente, por lo que el intercambio y adquisición de tecnologías exógena es una vía para promover el cambio tecnológico (Pérez y col., 2020). La transferencia tecnológica en las condiciones del receptor es un reto del desarrollo local. En este sentido, la adopción de tecnologías debe considerar múltiples factores vinculados a las especificidades de la tecnología, las características de los productos y servicios, la tipología de los sistemas de empresa o negocio implementados y el uso racional de los recursos en función de la reducción de los impactos ambientales (Ley y col., 2021).

La producción de alimentos tiene relevante incidencia en el espacio local siendo una actividad de alta demanda de energía, por lo que es clave estudiar e implementar procesos que consideren una sostenibilidad ambiental y energética a nivel territorial (Bogdanski y col., 2011).

El secado es un proceso de conservación por medio del cual se busca reducir el contenido de humedad inicial de un producto, hasta un nivel en el cual se puede prevenir su descomposición o bien con el objeto de mejorar sus propiedades físicas o estructurales (Srikiatden y Roberts, 2007).

Por las características del sector agroindustrial y el crecimiento descentralizado de la producción porcina en Cuba, se generan residuos que constituyen una importante fuente de recursos que se pueden destinar a la explotación de fuentes renovables de energía (Suárez y col., 2019). El Centro Genético Porcino “La Pastora” (en lo adelante “Genético”) está enclavado en el municipio de Placetas, provincia de Villa Clara, Cuba y se encuentra ubicado en los 22,28 grados de latitud norte y los - 79,57 de longitud oeste, cerca del asentamiento rural del mismo nombre (“La Pastora”). El Genético dispone de una masa de cerdos de 3 500 cabezas con un peso vivo promedio de 50 kg y entre sus fortalezas se encuentra la de disponer de una base alimentaria de calidad y variada que le permite, además de mantener la producción actual, tener crecimientos.

El Proyecto “Fuentes Renovables de Energía como apoyo al Desarrollo Local” (FRE local) es el tercer componente del Programa de Apoyo a la Política de Energía de Cuba en su objetivo 4, financiado por la Unión Europea (UE) y coordinado por el Ministerio de Energía y Minas (MINEM) de Cuba. El proyecto es implementado en el plano internacional por el Programa de Naciones Unidas para el Desarrollo (PNUD) y en el nacional, por el Centro de Estudios de Energía y Procesos Industriales (CEEPI) de la Universidad de Sancti Spíritus “José Martí Pérez” (UNISS).

El montaje en el referido Genético de un biodigestor y una línea de tratamiento del biogás generado con residuales porcinos, mediante la intervención del proyecto FRE local, garantiza la disponibilidad de una fuente energética ambientalmente sostenible que puede ser factible utilizar para el secado de diferentes materiales. Esta zona posee suelos fértiles de tipo I y II favorables para el desarrollo agrario y las producciones principales se concentran en frijoles y otros granos como maíz, arroz y tubérculos como la yuca. También se encuentran disponibles cosechas en continua expansión como el cultivo de soja. Se desarrollan también perfiles productivos en la producción de plantas proteicas para elaborar piensos para la alimentación animal. La existencia de capacidades locales para el secado de estos productos permite no solo su conservación, sino su transformación en productos de mejor valor agregado. El tratamiento tecnológico de estos productos en las etapas de beneficio, secado, trituración y envasado es una alternativa interesante si se combinan la disponibilidad energética, las posibilidades inversionistas que ofrece la intervención de FRE local y la estrategia de desarrollo local del municipio.

La etapa más compleja desde el punto de vista tecnológico es el secado y dentro de los productos mencionados, el surtido más exigente es la yuca debido a los procesos de selección y descascarado en seco y en húmedo que incluyen el descascarado y la tendencia del sólido a aglutinarse durante el secado. Cuando la trituración se efectúa en pastas el secado ha sido desarrollado y reportado previamente en sistemas con alto aprovechamiento energético debido a la facilidad del contacto entre el gas caliente y el sólido húmedo (Pérez y col., 2022a). Sin embargo, a los efectos de la combinación con los surtidos mencionados anteriormente, el secado de yuca en trozos es una alternativa más compatible tecnológicamente; que permite el uso de un equipo rotatorio continuo, cuya selección y diseño tecnológico para todas las alternativas previstas en un enfoque multipropósito debe ser detallado con todo rigor.

Atendiendo a ello, el objetivo de la investigación es presentar una propuesta tecnológica de secadero multipropósito para granos, tubérculos, plantas proteicas y fertilizante orgánico, que utiliza biogás generado con residuales porcinos como fuente energética.

2. MATERIALES Y MÉTODOS

Siguiendo los principios metodológicos establecidos por Pérez y col., (2021), se identificaron las potencialidades de las cadenas de producción agrícola de la zona considerando la disponibilidad estacional estimada según las áreas de cosecha, los rendimientos históricos declarados por los productores y la producción promedio de un secadero de granos ubicado en la zona que utiliza electricidad como opción energética. El análisis energético siguió antecedentes metodológicos para nuevos proyectos, que utilizan energéticamente el biogás, reportados previamente (Pérez y col., 2022b). La disponibilidad de biogás se determinó considerando los índices de productividad del biodigestor híbrido cubano propuesto por el Centro de Estudios de Energía y Procesos Industriales (CEEPI) de la Universidad “José Martí Pérez” de Sancti Spíritus, al cual se ajusta la propuesta; considerando además una producción estimada de biogás 1 m3/d a partir de 8-10 cerdos (Guardado, 2007).

Atendiendo a la humedad inicial de los materiales a secar, se establecieron dos grupos de procesos, cada uno con el mismo equipamiento, pero con diferente forma de operación. El primer grupo seca de forma continua granos y fertilizantes, con humedad inicial del orden de 25 a 35 % p/p y un segundo grupo que seca de forma semicontinua las plantas proteicas y los trozos de yuca, con humedad inicial del orden de 65-70 % p/p. De acuerdo al carácter multipropósito de la instalación y a las dimensiones de las ofertas tecnológicas consideradas se efectuó la selección de tecnologías y el diseño tecnológico, previa identificación de los métodos y parámetros físico-químicos de las corrientes involucradas. Los estimados de la cantidad de fertilizante orgánico obtenidos desde la etapa de pre secado son resultado de los balances de masa que utilizan la información registrada de la alimentación diaria a los platos de secado y del caudal de agua proveniente del fregado e higienización en naves.

Los sólidos tratados en la instalación se clasificaron de forma general como sólidos no adherentes, aunque en el caso de los tubérculos existe cierta tendencia a la gelatinización y aglomeración de pastas (Pérez y col., 2022a); por lo que, para el caso de los tubérculos, se propuso el secado en trozos en equipo rotatorio continuo.

Adicionalmente, se utilizaron los balances de materiales y energía para determinar las demandas de proceso. Se diseñó considerando secado de alta temperatura (Treybal, 1997). Atendiendo a que el tiempo de exposición de sólidos a los efectos térmicos previstos en el secadero rotatorio es del orden de minutos (Treybal, 1997; Mujundar, 2015), se fijó que para todos los materiales a tratar el secadero funciona con temperatura de la mezcla de gases provenientes de la combustión de biogás y aire de 120 °C y que operan a contracorriente para favorecer la efectividad energética, siendo la temperatura estimada en la salida de 80 °C para los gases y 60 °C para los sólidos.

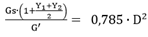

Denotando como (1) la entrada y (2) como la salida del secadero, el flujo másico de gas en base seca Gs (kgas/h), a partir de un balance parcial de humedad, considerando el flujo de sólido en base seca Ls (kgss/h) y las humedades del sólido (X: kgagua/kgss) y del gas (Y: kgagua/kgas) en base seca se determinó según ecuación (1) como:

El flujo de sólido húmedo (L: kgsh/h) y gas húmedo requerido para el régimen de secado deseado a la entrada (G: kgah/h), se determinó a partir del flujo de sólido y de gas en base seca y la humedad en dicha condición, expresándose (2) y en (3) respectivamente como:

La demanda de energía calórica (Qcal: GJ/h) para incrementar la temperatura del gas de entrada; desde la temperatura ambiente (TGamb) hasta TG de entrada al secadero; ambas en °C y considerando un calentador de aire indirecto; se determinó utilizando la ecuación (4) a través de un balance de calor sensible, partiendo de la capacidad calorífica del gas (Cp1: kJ/kgah °C), como:

A partir de dicho valor y a través de un balance de energía en el calentador, el calor generado por la fuente depende de pérdidas térmicas. Estas fueron estimadas según literatura clásica (McCabe, 1993) en 25 % y se expresó mediante (5) como:

Luego, la demanda de biogás requerido (Fbiogás: m3/h) se estimó en función de su poder calórico inferior PCIbiogás= 22,4 MJ/m3 (Cacua y col., 2011), según ecuación (6):

Según los requerimientos hidrodinámicos (Treybal, 1997), el diámetro del secadero D (m), se determinó por (7) como:

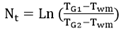

La altura del equipo (Z: m), en función del gradiente térmico logarítmico y adimensional (Nt) (Mujundar, 2015) y la longitud de una unidad de transferencia (Lt: m) (Treybal, 1997), se determinó en (8) como:

El factor Nt relaciona las temperaturas del gas en los extremos y la temperatura de bulbo húmedo media (Twm), expresado en (9):

El criterio Lt se determinó considerando el flujo másico superficial corregido (GS´: kg/sm2), el calor húmedo medio del gas (Cs: kJ/kg °C) y el coeficiente de transferencia de calor volumétrico (Ua: W/m3 °C), relacionada en (10):

El coeficiente Ua se determinó según ecuación empírica (11) propuesta por Treybal (1997) para los valores corregidos o estandarizados de flujo másico superficial y diámetro, definida en (11) como:

Para el cálculo de la entalpía y otras propiedades necesarias se utilizaron las ecuaciones básicas del sistema aire-vapor de agua (Perry y col., 1997).

3. RESULTADOS Y DISCUSIÓN

La tabla 1 muestra las proyecciones de la disponibilidad de material a secar en la instalación que es objeto de estudio. Se consideró la disponibilidad estacional estimada según las áreas de cosecha en las cercanías del Genético, también se tomaron como referencia los rendimientos históricos declarados por las formas productivas aledañas y la producción promedio de un secadero de granos ubicado en la zona y que utiliza electricidad como opción energética.

Se determinó que el caudal de entrada de los residuales al biodigestor es constante y su flujo estimado es del orden de 135 m3/d. En esas condiciones se producen en él aproximadamente 1,7 toneladas de lodos digeridos con 70-80 % de humedad que, luego de un pre secado solar hasta un 35-40 % de humedad, permiten disponibilidades en el orden de 1,2 t/d de lodo a secar (37 t/mes). La generación de biogás en las condiciones previstas es del orden de 350 m3/d. Considerando otros usos, entre ellos la cocción de alimentos a los trabajadores (35 a 40 m3 /d), el suministro a viviendas aledañas (15 a 20 m3 /d) y la combustión en mechero (on flare) (35 a 40 m3 /d) se estimó un volumen efectivo disponible para el secadero del orden de 250-260 m3/d.

Tabla 1 Proyecciones de la disponibilidad de material a secar

| Granos | 10-15 | 35-40 | 40-45 |

| Tubérculos | 35-40 | 40-50 | 50-60 |

| Plantas proteicas | 10-15 | 25-35 | 15-20 |

3.1. Selección de tecnología y propuesta tecnológica

Para el sistema de secado propuesto se consideró una línea de alimentación de tubérculos y una línea de alimentación de plantas proteicas que demandan un tratamiento inicial del sólido más específico que el secado de granos y fertilizantes. Estos últimos requieren una complejidad tecnológica menor. En el caso de las plantas proteicas se necesitan transportadores-alimentadores y un sistema de trituración que no difiere significativamente de una forrajera convencional. En el caso de los tubérculos se demandó una tecnología cuyo equipamiento y características principales han sido reportados previamente para diferentes surtidos (Pérez y col., 2019).

En la Figura 1 se muestra el diagrama de flujo propuesto, utilizando biogás tratado y previamente generado en la planta de tratamiento de residuales del Genético y que recibe tratamiento previo en la planta de acondicionamiento, compresión y distribución de biogás. El biogás comprimido a 10 bar es alimentado desde el depósito de almacenamiento a un sistema de combustión a través de una válvula reductora que opera a la presión del quemador. Mezclando los gases de combustión con aire, en la relación que establece el diseño, se obtiene el gas de secado según la demanda de la operación y la disponibilidad de gas almacenado. El propio sistema permite regular el exceso de aire en la combustión y el flujo de aire a la mezcla de gas de secado.

El secadero opera a contracorriente y es alimentado con un sólido húmedo proveniente de los pretratamientos. El sistema tecnológico se considera multipropósito debido a sus posibilidades de variación de los tipos de corrientes de entrada: granos, tubérculos, plantas proteicas o fertilizante. Todas las variantes son recepcionadas en la tolva. En el caso de los tubérculos (línea roja), luego del punto de separación 1, se realizan las operaciones de lavado, descascarado y trituración con los requisitos previamente reportados (Pérez y col., 2014; Pérez y col., 2021; Pérez y col., 2022c; Pérez y col., 2022d). Las plantas proteicas (línea verde), luego del punto de separación 2 son transportadas hasta el desintegrador y de allí al secadero rotario en porciones de granulometría definida en el diseño. Los granos y el fertilizante (línea azul) se alimentan directamente al secadero rotario. Todas las variantes utilizan una alimentación mediante un tornillo sinfín que distribuye uniformemente el flujo de entrada. El sólido seco es conducido hacia la tolva de envasado. La corriente de gases de secado húmedos pasa por el separador ciclónico donde son extraídos los finos que se incorporan a la tolva de envasado. La operación semicontinua incluyó dos pases de secado con almacenamiento intermedio. La tolva de almacenamiento permite la recirculación al secadero durante el segundo pase y el almacenamiento previo al molinado durante la operación continua y durante el segundo pase en la operación semicontinua.

3.2 Balances de materiales y energía. Diseño tecnológico en la etapa de secado

En la tabla 2 se resumen los balances de materiales y energía y el diseño tecnológico del equipamiento para la etapa de secado. En su confección se utilizaron las ecuaciones (1 - 11) y en todos los casos la capacidad de trabajo es de 300 kg/h de sólidos húmedos en 16 horas diarias de operación total, de ellas 10 para el primer pase en la operación semicontinua.

Tabla 2 Resultados del balance de materiales y energía y del diseño tecnológico del secadero

| L2 (kg/h) | 161,7 | 138,5 | 119,3 | 102,4 | 255,7 | 204,6 |

| G1 (kgas/h) | 2 555,24 | 2 981,12 | 1 714,1 | 1 469,27 | 2 248,7 | 3 875,2 |

| Qcal (GJ/h) | 0,26 | 0,31 | 0,17 | 0,15 | 0,22 | 0,39 |

| Qgen (GJ/h) | 0,40 | 0,46 | 0,26 | 0,22 | 0,34 | 0,58 |

| FBiogás (m3/h) | 17,64 | 20,58 | 11,53 | 9,88 | 15,05 | 16,05 |

| D (m) | 0,646 | 0,698 | 0,526 | 0,487 | 0,694 | 0,79 |

| DCorregido (m) | 0,7 | 0,7 | 0,7 | |||

| Nt | 0,73 | 0,73 | 0,73 | |||

| Ua (W/m3 °C) | 505,48 | 560,45 | 386,89 | 464,1 | 668,1 | |

| LT (m) | 3,90 | 4,10 | 3,33 | 3,63 | 4,36 | |

| Z (m) | 2,86 | 3,01 | 2,44 | 2,32 | 2,66 | 3,20 |

La disponibilidad de raíces de yuca (u otros tubérculos) en dichas condiciones está garantizada a través de los estimados mostrados en la tabla 1, con un cronograma que se adapta a las etapas presentadas en la misma con ajuste productivo a través del fertilizante. En la tabla 2 se aprecia el cálculo y diseño en operación semicontinua a través de dos pases para los surtidos de mayor humedad inicial y la operación continua (un solo pase) para los de menor humedad. En el primer pase se consideraron las humedades iniciales en 65 % p/p para yuca y en 70 % p/p para plantas, con humedad de descarga de 35 % p/p para ambos surtidos. En el caso de granos y fertilizantes se consideraron las humedades de partida en 25 % p/p para granos y 40 % para fertilizante proveniente del pre secado solar. La humedad a la salida se estima en 12 % p/p para todas las variantes. De acuerdo con dichos resultados, para todos los materiales y condiciones previstas, se satisfacen las condiciones de diseño a través de un secador rotatorio que puede estandarizarse a 0,7 m de diámetro y 3 m de longitud.

Ajustando el consumo horario de biogás mostrado en la tabla 2 a la planificación diaria, y acumulando para ambos pases, de 245,5 m3/d para trozos de yuca y de 265,1 m3/d para plantas proteicas, en el caso de los granos y fertilizantes el consumo diario es de 240,8 y 256,8 m3/d respectivamente, por lo que se satisfacen los requerimientos energéticos de todas las alternativas consideradas. La reducción de longitud del segundo pase en las plantas proteicas respecto al tubérculo se debe a que, a pesar de ser similar la diferencia de humedades, el agua extraída es inferior en las plantas proteicas porque el flujo de sólido seco es menor para ese pase. En ambos surtidos, la longitud de secado requerida durante el segundo pase es ligeramente inferior a la requerida en el primer pase aunque la diferencia, en ningún caso, supera los 0,5 m.

4. CONCLUSIONES

La instalación diseñada presenta una disponibilidad energética de 250-260 m3/d de biogás, lo cual permite el secado de las combinaciones de materiales prevista respondiendo a la demanda de servicios de los productores de la zona y a las necesidades productivas de la empresa.

Para los requerimientos tecnológicos considerados es conveniente la adquisición de un secadero de 0,7 m de diámetro y de 3,0 m de longitud que permite el procesamiento de 300 kg/h de material húmedo con los parámetros de operación y diseño resultantes de la presente propuesta.

El esquema productivo consideró una secuencia de alimentación de sólidos al secadero y de extracción y tratamiento final de los mismos, cuya mayor exigencia se tiene en el caso de los tubérculos debido a los requerimientos de la limpieza en seco y en húmedo, el troceado y necesidad de un segundo pase.