1. INTRODUCCIÓN

La malta de cebada se ha empleado tradicionalmente en la producción de bebidas de alto consumo como las cervezas. Debido a las condiciones de cultivo de la cebada, en regiones tropicales y subtropicales este cereal es importante, lo que causa un alto costo de producción en la elaboración de cervezas (Boffill-Rodríguez y Gallardo-Aguilar, 2014).

La cerveza es una de las bebidas alcohólicas más consumidas en todo el mundo, con una producción mundial anual esti mada de 39 millones de toneladas (Arcia y col., 2018). Su elaboración comprende la fermentación de un mosto obtenido a partir de granos (generalmente de cebada) malteados, al que se le incorpora lúpulo (Burini y col., 2021).

La producción de la cerveza artesanal se clasifica como un proceso a pequeña escala, con subprocesos de producción que combinan la elaboración de recetas tradicionales con una búsqueda de diferenciación, por medio de nuevos ingredientes, para crear nuevos estilos (Segobia, 2022).

En la elaboración de cerveza artesanal se generan en cantidades importantes residuos sólidos, este contiene un alto contenido de humedad (80%). Además, el contenido de polisacáridos de estos residuos los hace altamente susceptibles al crecimiento microbiano; por lo tanto, es necesario utilizar un proceso de secado para su conservación y almacenamiento (Tarsicio y col., 2018).

De acuerdo a Cardoso y col., (2014), el bagazo de cebada es un desecho industrial de la fermentación de los granos utilizados en el proceso de fabricación de la cerveza. Este representa 85% del total de los residuos generados en la industria cervecera, siendo considerado de esa manera, el más importante desecho proveniente de ese proceso.

Actualmente, el destino más común dado por la industria para este subproducto es su disposición para alimentación animal, a pesar de ser una buena fuente de fibra, particularmente la insoluble. El bagazo de cervecería es un material de alto valor, que contiene hemicelulosa, lignina y alto contenido de proteína monosacáridos de xilosa, glucosa y arabinosa, minerales y aminoácidos (Arcia y col., 2018).

Se estima que por cada litro de cerveza se generan aproximadamente 600 gramos de bagazo, de no emplearse en alimentación animal o coproductos su disposición final sería a un relleno sanitario o a un vertedero, en donde su descomposición es de forma anaerobia en el cual se genera metano, un gas de efecto invernadero 25 veces más feroz que el dióxido de carbono (Fedna y Calsamiglia, 2004).

El Trüb es un término que se refiere a los sedimentos formados durante la ebullición del mosto. Estos residuos representan el 1-2 % del total de subproductos. Se caracteriza por presentar una alta humedad, bajo contenido de cenizas y por la presencia de proteínas, polifenoles, almidón, ácidos grasos, y minerales. A pesar de que el trüb tiene grandes cantidades de proteínas, no se usa directamente en la industria alimentaria debido a su amargor (Saraiva y col., 2019).

Un número creciente de publicaciones científicas se centran en este residuo sólido como un recurso valioso para aplicaciones biotecnológicas, destacando su composición y capacidad antioxidante (Tatullo y col., 2016; Cermak et al., 2017).

El residuo obtenido en la elaboración de cerveza artesanal se pretende utilizar como insumo para elaborar productos de consumo humano, siendo una propuesta oportuna de economía circular, ya que representa una oportunidad de reinsertar en un proceso productivo, un insumo de tipo renovable.

El objetivo del presente trabajo es estimar el enriquecimiento de harina de maltas procesadas en cerveza artesanal mediante agregado de Trüb (sedimento) fermentable.

2. MATERIALES Y MÉTODOS

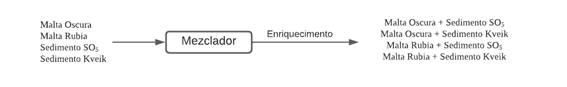

Durante el desarrollo de esta investigación, se utilizaron los residuos sólidos orgánicos de dos tipos de cerveza artesanal: rubia y oscura y dos clases de sedimento SO5 y Kveik, fueron filtradas para quitar el exceso de humedad para su posterior secado a una temperatura no mayor a 70°C, una vez realizado el secado de las muestras se tritura hasta obtener una harina de este residuo, cada caracterización se realizó por duplicado, el proceso se visualiza en la figura 1.

2.1 Determinación de humedad.

Se pesó aproximadamente 1 g de la muestra de harina, se colocó en la termo balanza con una temperatura inicial de 87°C, teniendo una temperatura final de 120°C de acuerdo con lo establecido a la norma NTE INEN 1462, (2013).

2.2 Determinación de ceniza.

Se pesaron 3 g de la muestra en cápsulas de porcelana a peso constante, para posteriormente ser calcinadas en la mufla durante 16 h. Una vez frías las muestras, se pesaron para determinar el porcentaje de cenizas conforme a la norma INEN 520, (2012).

2.3 Determinación de extracto etéreo (EE).

La prueba se realizó conforme a la AOAC 2003.06. Se pesaron 5 g de la muestra previamente secada a 70°C y se determinó con el equipo de soxhlet con hexano como solvente por un periodo de 1h; posteriormente se recuperó la grasa en matraces balón previamente seco a peso constante y se eliminó el resto de éter a 55°C, enseguida se pesó el matraz con grasa y se obtuvo el porcentaje del extracto etéreo por diferencias de peso.

2.4 Determinación de proteína.

Para la determinación del porcentaje de proteína se empleó el método Kjeldahl suscrito en la norma NTE INEN ISO 20483, (2006). Se pesaron 0,5 g de la muestra, los cuales se colocaron en los tubos Kjeldahl, luego se le coloca una Kjeldahl tablets, añadiéndole 10 ml de H2SO4 al 98%, el proceso de digestión duró 1h15 min a 420 °C. Luego con la ayuda de un destilador Kjeldahl Máster, se añaden 50 ml de NaOH al 40% y 50 ml de H2O destilada, en donde ocurre la destrucción de la materia orgánica con H2SO4 concentrado, para formar sulfato de amonio (NH4)2SO4 que en exceso de NaOH libera amonio (NH4+), el cual se dirige a un matraz Erlenmeyer que contiene 60 ml de una solución de ácido bórico (H3BO3) al 4% con 3 gotas de indicador mixto (rojo de metilo y verde de Bromocresol). La destilación se llevó a cabo durante 40 min, el destilado se valoró con H2SO4 al 0,1 N, hasta que se dé el viraje de color verde a rojo, basándose con el pH del ácido bórico (H3BO3).

2.5 Determinación de acidez.

La determinación de la prueba conforme a la NTE INEN 521, (2013). Se pesaron 5 g de la muestra, y se coloca en un matraz Erlenmeyer de 100 ml, se le agrega 50 ml de alcohol al 90% (V/V) neutralizado, tapar el matraz y agitar, dejar reposar durante 24 h. Con una pipeta tomar una alícuota de 10 ml del líquido claro sobrante y transferir al matraz Erlenmeyer de 50 ml y agregar 2 ml de indicador de fenolftaleína, agregar lentamente y con agitación la solución 0,02 N de hidróxido de sodio (NaOH), hasta conseguir un color rosado que desaparece poco a poco, continuar agregando la solución hasta que el color rosado persista durante 30 s.

2.6 Determinación de fibra.

La prueba se realizó mediante el Método Oficial AOAC 962.09, (1990). Se preparó las bolsas de fibra sin muestra colocándolos a la estufa a 105 °C por 1 hora, pasando el tiempo indicado se deja enfriar en el desecador para luego ser pesados. Se pesa 1 g de muestra y se coloca dentro de la bolsa de fibra, para el valor del blanco se coloca la bolsa de fibra sin muestra, luego se introduce la bolsa de fibra dentro del vidrio separador para después colocarlos en el carrusel, previamente identificados. Se enciende el equipo verificando que los reservorios de NaOH y H2SO4 estén en el nivel establecido, para que el sensor de los reservorios no presente ningún error. Una vez culminado el proceso se sacan los crisoles con la bolsa de fibra, las muestras se llevan a la mufla para ser incinerados a 600°C por 4 horas, después de la incineración el crisol se deja enfriar y se lleva a la estufa a 105°C por 30 minutos, luego es llevado al desecador para que se enfríe a temperatura ambiente para así poder obtener el peso final.

2.7 Diagrama de bloque

El proceso realizado para la obtención de las harinas de maltas procesadas y sedimento se muestran en la figura 1, donde pasan por un filtro para disminuir el porcentaje de humedad, continuando con la etapa de secado, donde estas muestras son trituradas y tamizadas, obteniendo así la harina de malta y sedimento.

En la figura 2 se muestra la operación del proceso que se realizó para obtener el enriquecimiento de las muestras de maltas con sedimentos.

3. RESULTADOS Y DISCUSIÓN

En la tabla 1 se presentan los resultados de los diferentes análisis físico-químicos realizados a las muestras obtenidas de los residuos de cerveza artesanal, los valores correspondientes a la mezcla de sedimento vs malta, de acuerdo con la norma NTE INEN 616, (2006) establece los valores permitidos para estos residuos representados en la tabla 2.

Tabla 1 Análisis físico-químico de la cebada malteada y el sedimento

|

|

|||||

|---|---|---|---|---|---|

| Humedad | 7,407 | 7,949 | 8,787 | 8,033 | NTE INEN 1462, (2013) |

| Ceniza | 0,02685 | 0,0184 | 0,069 | 0,0619 | NTE INEN 520, (2012) |

| Grasa | 3,4268 | 4,6711 | 1,6575 | 1,944 | AOAC 2003.06, (2006) |

| Proteína | 12,9539 | 14,1347 | 29,5803 | 33,4758 | NTE INEN ISO 20483, (2006) |

| Acidez | 0,5738 | 0,8777 | 0,5482 | 1,1837 | NTE INEN 521, (2013) |

| Fibra | 5,6638 | 7,5578 | 2,9227 | 7,4035 | AOAC 962.09, (1990) |

Tabla 2 Análisis físico-químico del enriquecimiento de la cebada con el sedimento

|

|

|

|||||

|---|---|---|---|---|---|---|

| Humedad | 7,865 | 8,738 | 7,843 | 8,421 | 14,5 | NTE 1462, (2013) |

| Ceniza | 0,0184 | 0,0175 | 0,0337 | 0,02505 | 0,8 | NTE INEN 520, (2012) |

| Grasa | 2,4871 | 2,9365 | 4,4818 | 3,364 | 2 | AOAC 2003.06, (2006) |

| Proteína | 15,7106 | 14,3681 | 15,1809 | 14,8569 | 9 | NTE INEN ISO 20483, (2006) |

| Acidez | 0,8085 | 0,8123 | 0,9314 | 0,8979 | 0,2 | NTE INEN 521, (2013) |

| Fibra | 5,291 | 5,8667 | 7,5652 | 7,5433 | - | AOAC 962.09, (1990) |

En los cereales se considera su valor nutricional, debido a su alta fuente de carbohidratos (principalmente almidón y fibra dietética), proteínas con alto valor nutritivo y excelentes niveles de aminoácidos esenciales (Mendoza y col., 2022). Los resultados encontrados en el análisis de humedad de la muestra de malta oscura - sedimento kveik se obtuvo un promedio de 7,865%, ceniza 0,0184%, proteína 15,7106 y grasas 2,4871%, que es similar a la cita mencionada, en el cual el contenido de grasa es igual a la mayoría de los cereales con un porcentaje menor, su aporte energético estaría dado por carbohidratos y luego proteínas, mientras que humedad, ceniza y proteína contienen valores diferentes a los que reportan Dyner y col., (2017).

Respecto a la fibra, presentó niveles similares a la de harina de trigo integral (FAO, 2017), representa un significativo aporte, sobre todo a productos libres de gluten reconocidos por tener un bajo contenido de fibra.

La cantidad de proteína difiere notablemente en las mezclas y dosificaciones que se realizaron en las muestras de cebada malteada y sedimento Trüb, que van desde 0, 5, 10, 15, 20, 25%, para el incremento del sedimento a la malta, como lo menciona (Martínez y Martínez, 2006). Las proteínas son el principal componente estructural y funcional de las células y tienen numerosas e importantes funciones dentro del organismo, desde el punto de vista nutricional, la proteína es un macronutriente presente en los alimentos, esta debe estar aproximadamente entre un 17 %, a pesar de su diversidad funcional no debe variar de un 25 % como lo menciona (Martínez y Martínez, 2006). Los resultados de las proyecciones que se obtienen se muestran en la tabla 3.

Tabla 3 Proyecciones de incremento de proteína de malta con sedimento

| M. OSC. - M. OSC + S. KVEIK | 12,9539 | 15,7106 | 18,4673 | 21,224 | 23,9807 | 26,7374 |

| M. OSC. - M. OSC. + S. SO5 | 12,9539 | 14,3681 | 15,7823 | 17,1965 | 18,6107 | 20,0249 |

| M. RU. - M.RU. + S.KVEIK | 14,1347 | 15,1809 | 16,2271 | 17,2733 | 18,3195 | 19,3657 |

| M. RU. - M.RU+S.SO5 | 14,1347 | 14,8569 | 15,5791 | 16,3013 | 17,0235 | 17,7457 |

En la tabla 3 se muestran los resultados de las proyecciones de mezclas basadas en proteínas de malta con sedimento, en el cual el contenido proteico es de gran importancia para determinar el uso apropiado de esta. La cantidad de proteína de malta oscura - sedimento kveik oscila entre el 0 - 12,9539% al 25 - 26,7374%; malta oscura - sedimento SO5 está desde 0 - 12,99539% al 25 - 20,0249%; malta rubia - sedimento kveik entre 0 - 14,1347% al 25 - 19,3657; malta rubia - sedimento SO5 entre el 0 - 14,1347 al 25 - 17,7457.

En la figura 2 se observa las gráficas de las proyecciones realizadas a las muestras dando como resultado las rectas de las mezclas con sedimentos, donde se observa que la mejor recta es la mezcla de malta oscura - sedimento kveik, obteniendo su ecuación y R2.

4. CONCLUSIONES

Aprovechar los residuos de la cerveza artesanal en la producción de otros productos de consumo humano es una práctica altamente beneficiosa que refleja los principios de la economía circular. Sin embargo, es esencial garantizar la seguridad y la calidad de los nuevos productos derivados de estos residuos a través de pruebas y análisis adecuados.

La variabilidad en el contenido de proteína en las mezclas de cebada malteada y sedimento Trüb, que varían desde 0% hasta un 25% de incremento de sedimento en relación con la malta, destaca la importancia de comprender y controlar las proporciones de proteína en estos productos. Se recomienda que constituyan entre el 17% y el 25% de incremento de proteínas enriquecidas.

Se estimó el mejor porcentaje de mezcla, enriqueciendo la harina de maltas procesadas en cerveza artesanal mediante agregado de Trüb (sedimento) fermentable, realizando análisis físico-químicos a las muestras de harina de maltas procesadas, dando como resultado que la mejor mezcla es la de malta oscura - sedimento kveik que va desde el 0 - 12, 9539% al 25 - 26,7374%.