Introducción

El mármol es una caliza metamórfica. Es una roca cristalina formada por granos de calcita o, más raramente, por dolomita. Los granos pueden ser tan pequeños que no se puedan distinguir a simple vista o gruesos y mostrar claramente la exfoliación de la calcita. El mismo se caracteriza por ser blando (de 3 a 4 en la escala de Mohs, dependiendo de si es calcítico o dolomítico) y reaccionar con ácidos. Comercialmente se emplea la expresión “mármol” para referirse a una roca caliza capaz de ser pulimentada.1

Los mármoles blancos han sido muy populares desde la época griega y romana. Hoy en día, su principal uso es como roca ornamental, aunque también ha sido empleado en la construcción,2 en la fabricación de concreto,3,4 materiales cerámicos,5) cemento,6 fundentes,7 así como en la industria óptica,8 la remediación de contaminación,9 así como para aplicaciones innovadoras (como en combinación con vidrio para sistemas de acristalamiento de sellado estructural).

El mármol, completamente puro es blanco y brillante. Los principales tipos de mármol blanco son: el blanco Macael, conocido como “oro blanco”, que se extrae de la sierra de los Filabres en Almería, España; blanco de Carrara, o "mármol lunense", de los Alpes Apuranos en Italia;10 el mármol pentélico, que en la actualidad está considerada un bien cultural, se extrae del monte Pentélico en Grecia y se explotó desde la antigüedad y el mármol hymettus del monte Himeno en Grecia, usado también en la antigüedad y con un olor desagradable característico, dado por su elevado contenido de materia orgánica.

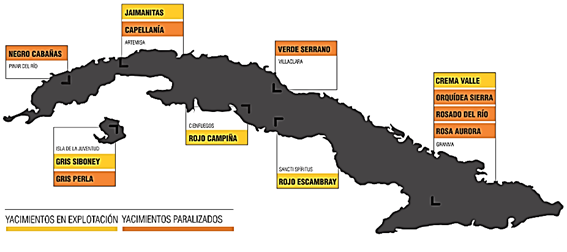

En Cuba, la extracción de rocas ornamentales se inicia a mediados del pasado siglo, principalmente como pequeñas extracciones en las zonas de Sigua y la sierra de la Gran Piedra, en la zona oriental. La actividad industrial actual de la extracción de rocas ornamentales en el país es dirigida por la Empresa de Mármoles Cubanos, con catorce concesiones de explotación en tres regiones del país: occidente (Artemisa y Pinar del Río), centro (Sancti Spíritus, Villa Clara y Cienfuegos), y oriente (Granma), como se aprecia en la figura 1.11

Algunos mármoles comercializados son: Rojo Escambray, Crema Escambray, Rojo Campiña, Crema Valle, Gris Siboney, Jaimanita Habana, Piedra Capellanía, Orquídea Sierra, Rosado del Río, Crema Oriente, Verde Serrano, Verde Serrano, Gris Perla, Rosa Aurora, Negro Cabañas, Arena Pinar, Marrón Varadero y Nogal Yara, que cubren una gran variedad de colores y diseños, pero ninguno de ellos es blanco, a pesar de que en Cuba existen manifestaciones de mármol blanco, que aunque son relativamente pequeños, estuvieron anteriormente en explotación.

Entre estas manifestaciones se destacan dos en la provincia de Santiago de Cuba. La manifestación Alto de Verraco, que son calizas marmóreas de color gris perla a blanco, y la manifestación Alto del Mapú (figura 2), ubicada en las estribaciones de la Gran Piedra a seis kilómetro del poblado de Sevilla. Su mármol está constituido por varios cuerpos de calizas marmóreas que van desde blanco hasta negro, pasando por los colores grises. Las reservas de esta manifestación pueden estar en el orden de los 50 000 m3, y pueden ser usadas en bloques, losas grandes y pequeñas, artesanías, rajón ornamental, granulado y polvo.12) Dado que las reservas estimadas de Botticino en Granma son de alrededor de 157 361,65 m3, las de Alto del Mapú representan una cantidad menor, pero nada despreciable.11

Puesto que este yacimiento posee apreciables cantidades de un mineral que no se encuentra explotado en Cuba, sus potencialidades de utilización deben ser científicamente sustentadas en principio, por la investigación de su composición química elemental y propiedades físico-mecánicas, pues estas aún no han sido estudiadas. Para dar respuesta a esta necesidad, en este trabajo se realiza una caracterización físico-mecánica, y se determina la composición elemental del mármol blanco de la Sierra de La Gran Piedra en Santiago de Cuba, manifestación Alto del Mapú, con el objetivo de sugerir cómo sus propiedades pueden aportar más provecho a las empresas comercializadoras y consumidoras.

Materiales y métodos

Análisis químico

Todos los reactivos empleados en el análisis fueron de calidad puro para análisis (pa): KI de la Scharlau, España; HCl de la J. T. Baker, Bélgica; H2O2 de la Merck, Alemania; EDTA de la AnalaR, Inglaterra; calceína de la Chem-Lab, Bélgica; eriocromo negro T de la Panreac Química S.A., España; LiBO2 de la LAVAL LAB, y la solución estándar elemental para ICP de la SCP Science, Canadá.

Equipos empleados

Balanza analítica Mettler AE-160. Suiza

Plancha eléctrica RC-200. Canadá

Equipo de fusión y agitador magnético ClaisseFluxy. Canadá

Espectrómetro ICP-OES Spectro Arcos. Alemania

Espectrofotómetro de llama Corning 400. Inglaterra

Estufa Memmer ERTUNE-600. Alemania

Molino triturador-pulverizador ROCKLABS. Australia.

Preparación de la muestra

Las muestras analizadas fueron facilitadas por la Empresa de Mármoles Cubanos, y provienen del proyecto Mármol Blanco de la Sierra de la Gran Piedra, y son entregadas en formato de bloques sólidos, piedras de diferentes tamaños o polvo, dependiendo de la zona de muestro.

Se tomó una porción de 500 g de muestra y, previo secado a la temperatura de 105 ± 5 oC para disminuir la humedad hasta menos de 2 %, se trituró por medio de la desintegración mecánica de la muestra bruta, empleando el molino de mandíbula hasta lograr el diámetro de partícula requerido (< 1mm). Una porción representativa obtenida por cuarteo (hasta obtener la cantidad deseada), se trasfiere a un cartucho o sobre. Las muestras, para evitar que se humedezcan, se ordenaron y se colocaron en la estufa a 105 ± 5 oC para su posterior análisis.

Determinación de Fe2O3, Al2O3, SiO2, MnO2 y TiO2 y oligoelementos

La preparación de las muestras se realizó por fusión con metaborato de litio en un equipo de fusión Claisse Fluxy. Las sales formadas se lixiviaron con ácido clorhídrico diluido. En la solución resultante, se encontraron todos los elementos de interés, que se determinaron por ICP-OES en un equipo Spectro Arcos ICP de fabricación alemana, midiendo la emisión de los átomos excitados en el plasma. Las condiciones instrumentales tomadas para el análisis fueron: antorcha vertical, nebulizador de flujo cruzado, cámara de nebulización de vidrio, tiempo de calentamiento de 30 min y longitudes de onda (nm) de Fe: 259,837; Al: 228,616; Si: 308,215; Ag: 328,068; As: 189,042; Ba: 230,424; Co: 228,616; Cu: 324,754; Sr: 421,552; Pb: 220,353; Zn: 206,200; V: 292,464; Sc: 361,384; Y: 371,030; Ga: 287,424; Ge: 193,889; Se: 196,000; Sn: 189,991; P: 177,500; para cada elemento.

Determinación de Na2O y K2O

La muestra ya preparada por el método anterior, se analizó mediante un fotómetro de llamas Corning 400 de fabricación alemana. Para esta determinación, se midió directamente la intensidad de las radiaciones producidas por la llama aire-acetileno correspondiente a cada uno de estos elementos, usando los filtros respectivos y ajustando el cero del equipo con la solución del ensayo en blanco. Se efectuó la medición a una longitud de onda de 589 nm para el sodio, y 768 nm para el potasio.

Determinación de Ca y Mg

Estos elementos, que pueden ser expresados tanto como óxidos, como carbonatos dada la composición habitual de un mármol, se encuentran comúnmente en altas proporciones, por lo cual se determinaron por métodos volumétricos mediante formación de complejos con EDTA (sal disódica), el calcio a pH 12 a 13 y el magnesio a pH 10. Se emplearon calceína y eriocromo negro T, respectivamente como indicadores.

Análisis físico-mecánicos

Porosidad

Probetas cúbicas de 7 cm de arista, previamente secadas (Msec), se sumergieron en agua filtrada durante 24 h como mínimo, hasta alcanzar la saturación (Msat); posteriormente se sumergieron en agua destilada y se midió la masa hidrostática (Msub) correspondiente al agua desplazada por los poros rellenos de fluido. Por diferencia de masas, se realizaron los cálculos.13

Granulometría

De acuerdo con la NC 631: 2014,14 se hizo pasar una masa conocida del árido, por tamices de diferentes tamaños de poro. Luego se tomaron las fracciones que atraviesan los distintos tamices: 3,35; 2,80; 2,00; 0,85; 0,40; 0,15, y menores de 0,15 mm.

Peso volumétrico o densidad aparente

Conforme la NC 283 de 2003,15 se determinó la masa de la muestra y se dividió entre el volumen de la misma. Para evitar que el cuerpo absorba agua, se recubre con una capa delgada de parafina. El cálculo del volumen se basó sobre el principio de Arquímedes.

Por ciento de absorción

Según la NC 1103 de 201513, se seleccionó un mínimo de diez fragmentos de roca de masa de entre 50 a 60 g. Se desecaron los trozos de roca con sílica gel durante 24 h o en estufa a 105 ± 1 ºC por igual tiempo, y se pesaron. Luego se sumergieron en agua para análisis por 1 h, y se secaron superficialmente con un paño; y se pesaron.

Resistencia a la compresión

De acuerdo con la NC 54-032 de 198516, se tomó la muestra de roca sin cavernas, grietas, fisuras o una marcada formación laminar. Las caras de carga de las probetas eran perpendiculares en relación con el eje de las mismas y paralelas entre sí. Luego se aplicó la carga en la prensa hasta alcanzar la rotura.

Resistencia a la flexión

De acuerdo con la NC 54-252 de 198317, se tomó la muestra de roca sin planos de debilitamiento, grietas, foliación o estratificación. La relación entre la longitud y la dimensión menor de la probeta fue de 5:1; la longitud de 200 a 250 mm y el ancho de la base de 40 50 mm. Las probetas fueron prismáticas o cilíndricas, con irregularidades menores que 0,05 mm. Se colocó el cilindro de transmisión de carga en el centro de la probeta, y luego se realizó la medición hasta la rotura.

Desgaste o abrasión

El método se basó, de acuerdo con la NC 188 de 200218, en hacer girar una fracción determinada de la muestra en un equipo normalizado llamado molino “Los Ángeles”, el cual posee en su interior una carga abrasiva constituida por bolas de acero. La interacción entre la muestra, el cilindro y la carga abrasiva produce un desgaste en el árido, el cual se expresa como la pérdida que sufre la muestra al pasarse por un tamiz de 1,68 mm, expresado en por ciento de la muestra inicial.

Porcentaje de triturabilidad

Se realizó según la NC 190: 200219, que se basa en la determinación del índice de triturabilidad de la porción de árido grueso sometida a esfuerzo de compresión constante.

Tratamiento de datos

Todos los datos se procesaron en el software estadístico STATGRAPHICS Centurion XV.

Resultados y discusión

Análisis químico de elementos más comunes

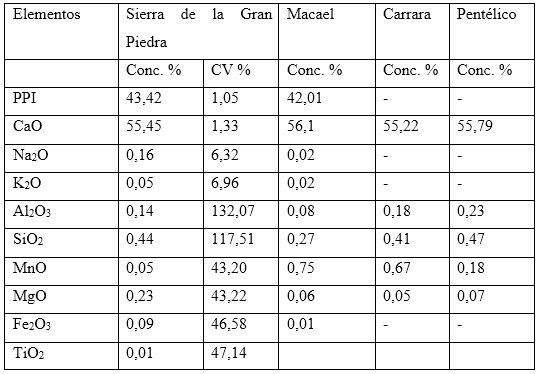

Como es conocido, los elementos que se encuentran en mayor proporción en un mineral son los que definen sus propiedades. En la tabla 1 se muestra la concentración (Conc.) de elementos más comunes en mármol blanco de la sierra de La Gran Piedra, su coeficiente de variación (CV), así como una comparación con otros yacimientos de mármol blanco como Macael de España, Carrara en Italia y la del monte Pentélico en Grecia.20

Tabla 1 Composición de elementos más comunes en mármol blanco de la sierra de La Gran Piedra. Comparación con otros mármoles

Debido al bajo contenido de magnesio y el alto contenido de calcio se puede asegurar, que la naturaleza del mármol es calcítica, pues usualmente los mármoles calcíticos tienen más de un 90 % de CaCO3. Precisamente, el mayor por ciento es de calcio (99,02 %), por lo cual resulta un mármol blanco o poco coloreado, al presentar bajas proporciones de los elementos que pueden aportar color al mineral, tanto de manera homogénea como en bandeados.21

De acuerdo con el coeficiente de variación calculado y los intervalos en los que se encuentran las concentraciones de estos elementos, se puede decir que Ca, Na y K presentan coeficientes de variación menores que 10 %, por lo que se puede considerar que estos estos elementos presentan una distribución estadísticamente homogénea en el mineral. No es así para el resto de los elementos.

Sodio y potasio, comúnmente aparecen en la estructura del mineral producto de la entrada de fluidos con sales solubles de estos elementos en los poros y fisuras del mineral, por lo cual su composición no debe ser tan heterogénea, dada la edad geológica de la Gran Piedra. En contraste, resalta la gran heterogeneidad de la presencia de aluminio y el silicio; sin embargo, si se calcula el coeficiente de determinación para estos elementos, en cada una de las mediciones se obtiene que están correlacionados en un 97,69 %; lo que indica que estos elementos se encuentran, principalmente, formando compuestos donde están en una composición definida, como los aluminosilicatos. Este comportamiento es común en otros mármoles blancos como Carrara y del monte Pentélico.22

Otros elementos que pueden mostrar altas correlaciones en la composición del mármol son el magnesio y el calcio, sin embargo, su análisis muestra que en este mineral no existe correlación entre estos elementos, lo cual indica que la presencia del magnesio no es producto de un mineral donde se encuentre en porciones definidas con el calcio, sino que su presencia es producto de la sustitución del calcio en la red cristalina del mineral.

Es evidente la similitud del mármol blanco de la sierra de la Gran Piedra con los mármoles comerciales más importantes, en cuanto a la composición de elementos más comunes y la proporción entre estos, como se muestra en la tabla 1.

Análisis químico de oligoelementos

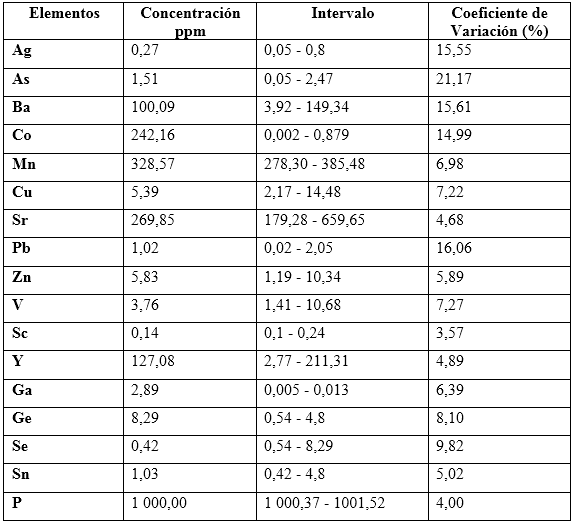

La proporción de los elementos minoritarios u oligoelementos es una de las herramientas más útiles de la arqueometría, pues suele ser propia de cada cantera. Al mármol blanco extraído de la manifestación Alto del Mapú se le determinaron 17 elementos minoritarios (tabla 2) por los métodos declarados.

Como se puede apreciar, todos estos elementos se encuentran en el orden de las partes por millón (ppm). Cabe señalar que se encuentran en mayor proporción, manganeso, estroncio, cobalto, itrio, y bario, por este orden. Es común que esto sea así. Tanto manganeso como estroncio tienen la capacidad de sustituir al calcio en la red cristalina, por lo cual, dada la génesis del mineral, sus concentraciones pueden ser elevadas. En el caso del estroncio, esto es común en mármoles de origen aragonítico, pero no ocurre así en los calcíticos. La presencia de este elemento en concentraciones elevadas es característico en la cantera de Göktepe, donde este elemento oscila normalmente entre 400 y 600 ppm, e incluso alcanza valores cercanos a 1 000 ppm.23 En otros tipos de mármoles como Carrara, las concentraciones son similares a las encontradas en la presente investigación.21

Según el coeficiente de variación calculado, el coeficiente de variación es menor que el 25 %, como en todos los casos; se puede considerar que estos elementos presentan una distribución estadísticamente homogénea en el mineral.

Análisis físico-mecánicos

Porosidad, por ciento de absorción y peso volumétrico

Como estas propiedades están intrínsecamente relacionadas entre sí, deben ser analizarlas en conjunto. La porosidad es un parámetro que interviene en el proceso de degradación de los materiales. Un aumento de la porosidad conectada en un material permite la entrada y la acción de agentes degradantes que lo deterioran, y disminuyen su capacidad de resistencia mecánica.24

La porosidad es solo de un 1,5 %, ya que para una roca caliza usada en construcción, los valores esperados están entre 0,1 y 50 %; se pudiera usar este mármol como sustituto. Sin embargo, si se compara este valor con el valor de otros mármoles (0,3 a 2 % con una media de 0,6 %), se puede apreciar que la porosidad está dentro del rango reportado, pero por encima de la media. Esto hace a este mármol una opción favorable para obras que estén expuestas a los elementos, en comparación con otras rocas empleadas para construcciones.24

Por otra parte, las rocas con alta absorción de agua tienden a disminuir su capacidad de resistir a esfuerzos de compresión y flexión. El porciento de absorción es tan solo del 0,2 % y las especificaciones de la ASTM (Sociedad Estadounidense para Pruebas y Materiales) recogen que la absorción máxima exigida para un mármol usado en exteriores es del 0,75 %, por lo cual pueden ser usadas para este fin.25

El peso volumétrico es de 2,35 g · cm-3 en promedio, con un máximo de 2,66 y un mínimo 2,16 g · cm-3. Para un mármol, los valores usuales de peso volumétrico están alrededor de 2,6 a 2,8 g · cm-3, y el mármol calcítico de Carrara presenta peso volumétrico alrededor de 2,50 a 2,74 g · cm-3. Como se puede apreciar, los valores de peso volumétrico de este mármol son algo menores que los esperados, no obstante, puede usarse como sustituto de rocas calizas de densidad media (valores entre 2,16 y 2,56 g · cm-3) para su uso como revestimiento.24

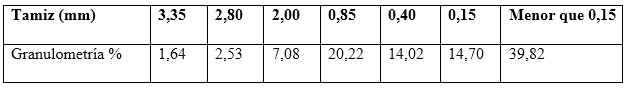

Granulometría

El polvo de mármol tiene una amplia utilización como aditivo en la obtención de morteros, hormigones, premoldeados, fabricación de ladrillos, placas para construcciones secas, entre otros. En la tabla 3 se muestran los resultados de la granulometría del mármol blanco de la Sierra la Gran Piedra.

Se puede apreciar que el 88 % de la masa tiene una granulometría menor que 0,85 mm, por lo que no hay necesidad de una premolienda para acondicionar el tamaño de partícula, ya este es pequeño y presumiblemente utilizable para este fin. Como una parte importante de este polvo posee una granulometría inferior a 15 mm, también puede usarse para pulido de superficies calizas.

Resistencia a la compresión

La resistencia a la compresión seca es de 756,9 kg · cm-2 (73,2 MPa), mientras que saturada es de 708,4 kg · cm-2 (68,5 MPa). Estos valores la sitúan en el rango de las rocas duras (de 50 a 100 MPa),26 o sea, requiere varios golpes de martillo para su fractura. Por su parte, la resistencia a la compresión esperada para un mármol es de 117,7 a 196,1 MPa como promedio y en un rango de 58,8 hasta 245,2 MPa, por lo que se puede considerar que dentro de los mármoles, es poco resistente a la compresión, aunque hay que señalar que la resistencia a la compresión simple mínima exigida para uso en edificación es de 13,8 MPa, por lo cual no se puede descartar para este uso.

Resistencia a la flexión

El valor de la resistencia a la flexión es fundamental para definir las dimensiones correctas de una placa de roca que va a ser usada en pavimentos, especialmente en lugares de alto tráfico peatonal o vehicular.27 La resistencia a la flexión seca de este mármol es de 0,002 5 kN · cm-2 (2,5 MPa), mientras que saturada es de 0,002 1 kN · cm-2. Según la ASTM C 99,28 las rocas ornamentales y de revestimiento en las construcciones deben presentar valores mínimos de resistencia a la flexión mayores a 2,9 MPa, por lo tanto, no deberían considerarse para la construcción de pavimentos u otras construcciones que se vean sometidas a fuerzas de flexión.

Desgaste o abrasión

Esta propiedad está estrechamente relacionada con la porosidad de la roca, la dureza de los minerales constituyentes (escala de Mohs) y con el grado de alteración; es decir, las rocas menos alteradas, menos porosas y constituidas por minerales de mayor dureza serán las que presentan menos problemas de desgaste. El por ciento de abrasión es de 29,15 %, ya que el valor recomendado para el agregado que se utilizará en operaciones de revestimiento y pavimentación es inferior al 30 %, se puede decir que este mármol es utilizable para este fin.29

Porcentaje de triturabilidad

El índice de triturabilidad evalúa las propiedades mecánicas de los áridos, identificando la resistencia de estos a triturarse, debido a la acción de una carga. El porcentaje de triturabilidad saturada es de 17,93 %, pues es mayor que 15 %, se desaconseja su uso como agregados de hormigones para tráfico pesado o con resistencia característica mayor o igual a 35 MPa. En cambio, como se encuentra en el intervalo de 15 a 20 %, es utilizable en pavimentos y pisos sometidos a desgaste y hormigones arquitectónicos, expuestos a diferentes tipos de erosión.24

Conclusiones

Se determinó la composición elemental de los mármoles blancos cubanos, lo que permitió constatar el alto contenido de CaCO3 (99,02 %), característico en mármoles blancos. Al compararlo con los mármoles blancos de Carrara, Macael y Pántelico, se comprobó la similitud composicional entre ellos. De determinó la composición de los oligoelementos, demostrando que estos elementos están distribuidos uniformemente en el mineral, y que ni el manganeso ni el estroncio sustituyen, significativamente, al calcio en la red cristalina del mismo. A partir de los análisis físico-mecánicos, se identificó una serie de posibles usos para este mineral: en construcciones que estén expuestas a los elementos, revestimiento, aditivo de morteros, hormigones, entre otros, y se descartó su uso en construcción de pavimentos y en agregados de hormigones para tráfico pesado o con resistencia característica mayor o igual a 35 MPa.