Introducción

En la actualidad, al igual que en el pasado, para la creación, crecimiento y funcionamiento de las ciudades se consideran una serie de servicios asociadas a la infraestructura para que la colectividad pueda vivir de la mejor manera posible. Entre estos servicios indispensables se encuentra el de agua potable, considerada como primordial para la vida. 1 La ciudad de Santiago de Cuba ha sido afectada fuertemente por intensos y extensos períodos de sequía, que agotaron los embalses y cuencas subterráneas, que proveían el agua a la ciudad.

Esto hizo necesario un aumento de la producción de agua para el consumo de la población buscando fuentes alternativas y métodos novedosos de obtención de la misma, así como el óptimo funcionamiento de los equipos de la tecnología seleccionada en sus distintas áreas. En esta compleja situación la empresa Aguas Santiago, recibe del Instituto Nacional de Recursos Hidráulicos (INRH), cinco líneas de desalinización de agua de mar mediante ósmosis inversa, con capacidad de producir cada uno de ellos 36 m3/h de agua potable. 2

Debido a los permisos necesarios solicitados al Ministerio de Ciencia, Tecnología y Medio Ambiente (CITMA) para la colocación de este tipo de plantas y por la toxicidad de sus desechos para el ecosistema, se decidió agrupar las cinco plantas en un mismo emplazamiento. Esto abarató los costos de instalación y disminuyó el impacto medioambiental al ecosistema marino, pues los mismos serían vertidos en una zona de altas corrientes marinas, que garantizan la mezcla inmediata y la disminución del impacto negativo de la salmuera.

En este escenario, se aumenta de uno a cuatro la cantidad de pozos costeros perforados para la succión del agua de mar y llenado del tanque de almacenamiento de agua de mar, los cuales según el flujo de las bombas sumergibles a instalar, deberían garantizar la materia prima a los módulos de desalinización, aumentar el nivel del tanque de almacenamiento y dejar al menos un equipo de bombeo de reserva en dependencia de la cantidad de módulos de ósmosis inversa en funcionamiento. Se debe garantizar también que el tanque de permeado no se desborde, independientemente de la cantidad de módulos de ósmosis inversa que se encuentren en funcionamiento, ni disminuya su nivel por debajo de los valores permisibles. Además se debe tener en cuenta que las líneas comparten los colectores despresurizados de vertimiento de las aguas del lavado de los filtros y de salmuera por lo que se debe garantizar la no coincidencia de al menos dos líneas en régimen de lavado para evitar contra presiones en dichos colectores

A partir de lo antes expuesto, y en aras de brindar una solución a la problemática planteada, se evidencia la necesidad de desarrollar una investigación, la cual considera como problema la ausencia de sincronización e integración en el funcionamiento de las cinco líneas de desalinización con los cuatro pozos costeros y las dos bombas de relance final como una única planta.

El objetivo de este trabajo, consiste en diseñar e implementar un sistema de Integración, Sincronización, Supervisión y Control para la Planta Desalinizadora “Boca de Cabañas” que sincronice, integre, controle y supervise el funcionamiento de los cinco módulos de desalinización con los cuatro pozos costeros y las dos bombas de relance final como una única planta.

Fundamentación Teórica

La desalación de agua de mar ha evolucionado en los últimos 50 años, en los cuales la tecnología predominante ha ido cambiando de una época a otra. En las primeras décadas los procesos termales dominaban la desalación, hasta que los avances en la tecnología de ósmosis inversa, han hecho que esta última sea la técnica más utilizada en la actualidad, debido a sus bajos costos operativos y energéticos versus la cantidad y calidad del agua potable que se obtiene mediante otras técnicas. 3

El uso de técnicas de desalinización de agua de mar tiene su origen en los inicios del siglo XX, pero la expansión a nivel industrial no ocurre hasta los años 1960-1980 donde se utiliza la técnica de destilación flash multi-etapa (MSF), la destilación multi-efecto (MED) y la destilación con compresión de vapor. 4 A partir de los años 1980, la técnica de ósmosis inversa (RO) toma importancia en la industria de la desalinización de agua. Este método extrae sólidos del agua por medio de membranas con permeabilidad muy baja para sales y permeabilidad alta respecto al agua. 5 Con el paso de los años y la mejora de la tecnología en membranas, esta técnica ha ganado terreno frente a otras, principalmente por su versatilidad al soportar las duras condiciones del agua de mar y por los bajos requerimientos de energía (el mayor requerimiento de energía lo usan las bombas de alta presión usadas para llevar el agua de mar por encima de la presión osmótica). 3 La desalinización de agua de mar por ósmosis inversa constituye la técnica que utiliza la menor cantidad de energía, lo cual lo convierte en el método más eficiente y competitivo. La evolución de la desalación de agua de mar tiene como objetivo principal la reducción del costo energético del m3 de agua producida. En los últimos 15 años, los avances han estado enfocados en la evolución y mejora tanto de las membranas de ósmosis inversa como de los recuperadores de energía asociados a este proceso. 6 Actualmente, continúa la investigación con mejoras en membranas denominadas de ultra-baja energía y el diseño y construcción de membranas con nano-compuestos. 7

Para la solución a la problemática particular se emplea un sistema SCADA que es un conjunto de hardware y software que nos permite tener acceso a informaciones de un proceso, tales como: 8

Estado operacional de equipamientos.

Valores de variables de proceso.

Alarmas.

Tendencias.

Reportes.

Mantenimiento.

Gerenciamiento.

Las siglas SCADA, acrónimo de Supervisory Control And Data Acquisition (Supervisión, Control y Adquisición de Datos), 9 permiten además en las industrias controlar los procesos industriales localmente o a distancia entre otras funcionalidades 10 y beneficios como la disminución de los costos de ingeniería, tiempo y riesgo a través de una fácil integración con todos los dispositivos de la planta, 11 la monitorización desde cualquier ubicación, gracias los protocolos avanzados 12 y los software de aplicaciones; entre otros. 13

También se deben tener en cuenta para la generación de sistemas SCADA ciertos criterios como garantizar la seguridad de los datos; garantizar la seguridad de los accesos; generación de reportes, procesar la información y presentar gráficos dinámicos; impresión; programación de eventos y otros. 14

La investigación se desarrolló empleando métodos de investigación teóricos y empíricos. 15 Los métodos teóricos permitieron revelar las relaciones esenciales del objeto de investigación, no observables directamente. Los métodos empíricos revelaron y explicaron las características fenomenológicas del objeto. Estos se emplearon fundamentalmente en la etapa de acumulación de información empírica y en la de comprobación experimental de la hipótesis.

Métodos utilizados y condiciones experimentales

Problemática Particular

Luego de hacer un estudio del proceso tecnológico, se hace necesario un conocimiento preciso del estado del proceso de ósmosis inversa en cada una de las líneas para coordinar su funcionamiento y lograr el control y la sincronización del proceso de manera global, así como el registro y la supervisión del funcionamiento de ellos para maximizar el rendimiento de la capacidad instalada, lo que se veía afectado por la presencia de la problemática siguiente:

Continuos arranques y paradas de las bombas sumergibles por la ausencia de sincronización entre la cantidad de pozos costeros activos y la cantidad de módulos de ósmosis en funcionamiento.

Las señales de bloqueo del tanque de agua de mar solo llegan a una línea, por lo tanto las otras no cuentan con la protección de seguridad para la parada y bloqueo cuando el nivel está por debajo del límite mínimo permisible, provocando la despresurización de las líneas de ósmosis.

Afectaciones al sistema eléctrico de la instalación por picos de consumo energético generado por el arranque simultáneo de varios módulos de ósmosis evidenciando ineficiente sincronización de arranque y parada.

Ineficiencia en la secuencia de contra lavado de los filtros y sobrecarga de las bombas de inicio en dicha operación cuando coinciden dos o más líneas.

Afectaciones del colector de drenaje del flujo de lavado por aumento de la presión cuando coinciden dos o más módulos en dicho régimen.

Las señales de bloqueo del tanque de permeado solo llegan a una línea, el resto no cuentan con la protección de seguridad para la parada y bloqueo de cuando el nivel esté por encima del máximo permisible, posibilitando que se produzcan derrames de permeado y pérdidas en el proceso.

Necesidad de integrar la supervisión, registro, gráficos de tendencias y reportes de las variables asociadas a cada proceso como son presión, caudal, volumen, temperatura, nivel, conductividad y redox en una arquitectura de comunicación que permita su gestión eficiente.

Necesidad de determinar la eficiencia de la planta según el volumen de agua extraído del mar y el volumen de agua osmótica obtenida en la planta.

Posibles algoritmos de control a implementar como solución

La automatización del proceso industrial llevado a cabo en una planta desalinizadora abarca, entre otros, la instrumentación industrial, que incluye los sensores, los transmisores de campo, los sistemas de control y supervisión, los sistemas de transmisión y recolección de datos y las aplicaciones de software en tiempo real para supervisar y controlar las operaciones en planta.

Un proceso automatizado en la industria actual repercute en un producto final de mayor calidad y más competitivo debido a factores tales como la normalización de procesos y productos, la velocidad de producción, programación de la producción, la reducción continua de los residuos y menor probabilidad de error, además de la garantía de la continuidad del proceso.

El proceso de desalación de agua de mar mediante ósmosis inversa es un sistema con cierto grado de complejidad que necesita de la utilización de los medios más modernos de automatismos y control para poder operar con garantías de fiabilidad y seguridad, esto es, automatizar el proceso al máximo nivel viable. Es por esto que estos sistemas de sincronización operan de forma autónoma los sub-procesos involucrados y activan los correspondientes avisos o alarmas pertinentes ante una anomalía o una falla de operación. A continuación se muestran algunos ejemplos de cómo se hace esto en plantas de similares características.

En la planta de desalinización de agua de mar para uso industrial, instalada en RENTE, con capacidad de 70 m3/h de agua osmótica, el control y la sincronización del proceso se hace desde un PLC M340 y la visualización, ajuste de parámetros, visualización de alarmas, históricos, tendencias, y reportes se realizan desde el sistema SCADA WinCC.

Lo mismo ocurre en la planta de ABAPET (Empresa Importadora de Abastecimiento para la Industria del Petróleo) CUPET Habana con capacidad de 26 m3/h de agua desmineralizada para uso industrial, a diferencia de que el PLC es SIEMENS 1200, el cual se encarga de coordinar el funcionamiento de todos los sub-procesos de la desalinización del agua de mar.

Como última variante se analizan los procesos de producción y distribución de agua para inyección del Laboratorio “MEDIFARMA S.A.”, en el cual se plantea la problemática de que “Las etapas Producción, y Distribución de Agua para Inyección (incluyendo algunas sub-etapas), están controladas por sistemas de control y/o supervisión independientes entre sí, lo cual genera: Falta de coordinación automática entre sub-etapas; requiere que los operadores supervisen constantemente las fases para garantizar el funcionamiento coordinado de todo el sistema. Además se dificulta la identificación y aislamiento de fallas; se eleva el costo de mantenimiento y operación”. La solución propuesta consistió en el diseño de un sistema de control y supervisión automatizado sobre la plataforma del sistema SCADA TIA Portal v13 SP1, en el cual se integran los sistemas de Producción, y Distribución de Agua para Inyección del Laboratorio Farmacéutico MEDIFARMA S.A.

En la presente investigación se pretende implementar a partir del MOVICON 11.5, 16 la supervisión desde una Sala de Control, con el empleo de una PC y un sistema de transmisión que permite el flujo de la información de las áreas de la planta. Desde aquí se registra además, las distintas operaciones de los equipos y se alerta sobre la necesidad de mantenimiento de los mismos, tomando como base el tiempo de trabajo. Se generan gráficos de tendencias y reportes de todas las variables involucradas en el proceso.

Propuesta de solución para la captación de agua de mar

Para efectuar la sincronización de la cantidad mínima de pozos costeros, necesarios a funcionar para el funcionamiento ininterrumpido del proceso, se tiene en cuenta la cantidad de módulos de ósmosis que se encuentren funcionando en la planta. Esto determina la necesidad de agua de mar para el proceso de desalinización a partir del flujo entregado por cada uno de ellos. De manera tal que la cantidad total de agua extraída de los pozos sea la mínima necesaria para garantizar que funcione(n) el(los) módulo(s) de ósmosis inversa activo(s) en ese momento y para suministrar al tanque de almacenamiento una cantidad tal, que garantice un discreto aumento del nivel. Con esto se logra disminuir la cantidad de arranques de las bombas sumergibles de los pozos con sus nefastas consecuencias. 10,11

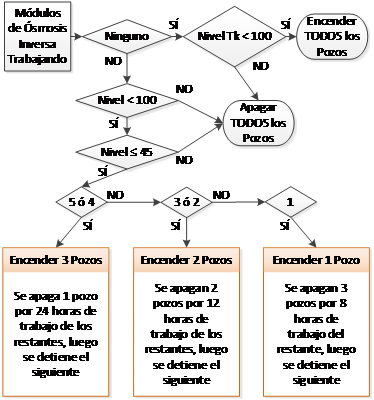

Como propuesta para lograr los objetivos se diseñó e implementó en el SCADA un algoritmo de control y rotación de los pozos costeros a funcionar que se muestra en la figura 1. Este sistema se mantiene en ejecución constantemente, con el objetivo de lograr el control de nivel en el tanque de almacenamiento primario de agua de mar con el menor costo energético posible y rotando los equipos de bombeo de los pozos, aumentando así su vida útil.

El algoritmo contempla dos variables, la primera variable es la cantidad de módulos de ósmosis inversa en funcionamiento y la segunda variable es el nivel del tanque de agua de mar. Del resultado de la evaluación de la primera se determina la cantidad de pozos a habilitar para el arranque y la segunda determina la orden de encender o apagar los pozos habilitados para el funcionamiento. Partiendo de la evaluación de la cantidad de módulos de ósmosis inversa que se encuentran funcionando, se determina la cantidad de pozos de agua de mar necesarios a habilitar para el encendido teniendo en cuenta que el flujo proporcionado sea suficiente para cubrir la necesidad de consumo de la planta que es de 90 m3/h por cada módulo de ósmosis y un pequeño plus para incrementar el nivel del tanque de almacenamiento.

Si no hay ningún módulo de ósmosis en funcionamiento y el nivel del tanque es menor del 100 %, el algoritmo enciende automáticamente todos los pozos hasta que el tanque llegue al 100 % de agua de mar almacenada. Esto se hace para garantizar el agua de mar en el momento del encendido del proceso de ósmosis, además de desplazar los consumos energéticos al lapso de tiempo en que no está funcionando la ósmosis que es la mayor consumidora de energía.

Si existen módulos de ósmosis en funcionamiento y el nivel del tanque de materia prima es mayor que 45 % se mantienen todos los pozos apagados, de lo contrario, se evalúa la cantidad de módulos de ósmosis que se encuentran funcionando para determinar la cantidad de pozos de agua de mar a habilitar para su arranque.

Si están encendidos cinco o cuatro módulos de ósmosis inversa teniendo en cuenta el flujo proporcionado por cada pozo, 17 se habilitan tres pozos y se deja uno deshabilitado hasta que alguno de los que están habilitados alcance las 24 h de trabajo, es entonces que se habilita el que estaba deshabilitado y se deshabilita el que alcanzó las 24 h de trabajo. Bajo estas condiciones permanecen siempre tres pozos habilitados para su funcionamiento y uno deshabilitado con un tiempo de ejecución de rotación de habilitación de 24 h.

En caso de encontrarse funcionando tres o dos líneas de ósmosis, teniendo en cuenta el flujo proporcionado por cada pozo, 17 se habilitan dos pozos y se dejan dos deshabilitados hasta que alguno de los que están habilitados alcanza las 12 h de trabajo. Cuando esto ocurre se habilita el que tiene mayor tiempo deshabilitado y se deshabilita el que alcanzó las 12 h de trabajo, luego cuando vuelve a suceder que alguno de los habilitados alcanza las 12 h de trabajo, se deshabilita este y se habilita el de mayor tiempo detenido. De esta manera siempre permanecen dos pozos habilitados y dos deshabilitados con un tiempo de ejecución de rotación de habilitación de 12 h.

Si solamente está funcionando un módulo de ósmosis, se habilita un pozo y se dejan tres deshabilitados. En el instante que el que está habilitado alcanza las 8 h de trabajo, se habilita el de mayor tiempo deshabilitado y se deshabilita el que estaba habilitado. Cuando el contador vuelve a indicar las 8 h de trabajo se realiza nuevamente la misma operación con el siguiente pozo y así sucesivamente rotando siempre la permanencia de un pozo habilitado y tres deshabilitados con un tiempo de ejecución de rotación de habilitación de 8 h.

La segunda parte del algoritmo es la que se encarga de evaluar el nivel del tanque de agua de mar para decidir en qué momento mandar a encender los pozos habilitados (nivel menor que 45 %) o cuando detenerlos (nivel igual al 100 %) con el objetivo de garantizar la materia prima necesaria y evitar el desborde del tanque.

Propuesta de sincronización de las líneas de ósmosis

Con el objetivo de coordinar el arranque, funcionamiento y parada de las cinco líneas de ósmosis inversa como una única planta, se propone la implementación de un algoritmo de arranque y sincronización. Se propone una “lógica de bloqueo” de las cinco líneas la cual inhibe el arranque de cualquiera y detiene las que estén funcionando en caso de activarse, independientemente de recibir la orden de arranque local o remota. De manera que si la planta está en funcionamiento y el operador realiza el bloqueo de la misma, el algoritmo espere 8 s y efectúe la detención y bloqueo el módulo A. Esto significa que el módulo no enciende ni de forma manual desde el propio módulo ni desde el botón de arranque del módulo en el SCADA; transcurridos 73 s, que es aproximadamente el tiempo de restablecimiento de los parámetros eléctricos de la planta según las curvas de trabajo de los equipos, 18 se efectúa la misma operación con el módulo B y así sucesivamente hasta apagar el módulo E en un tiempo total de 300 segundos.

Cuando se efectúa el arranque de la planta, se propone que el algoritmo escriba en cada módulo el tiempo de trabajo del módulo antes del primer lavado de los filtros de arena en la etapa de pre-tratamiento, los cuales son diferentes entre ellos, para crear un desfasaje inicial entre ellos y luego se establece a 24h luego del primer lavado, cuando se arranca después de una parada general.

Luego de 8 s, como se muestra, se efectúa el desbloqueo del módulo A el cual arrancará inmediatamente si la orden es encender el módulo A en el interruptor de arranque del módulo, transcurridos 73 s se efectúa el desbloqueo del módulo B y al mismo tiempo del arranque del módulo comienza la ejecución del script que se encarga del constante chequeo de la no coincidencia del lavado de dos o más filtros. Transcurridos 73 s de encendido el módulo B, se efectúa la misma operación con los módulo C, D y E en un tiempo total de 300 s.

Propuesta de solución en el sub-proceso de almacenamiento y bombeo del agua desalinizada

Se propone que el algoritmo tenga en cuenta el nivel del tanque de agua osmótica, el estado de fallo o no de cada equipo de bombeo y las horas de trabajo de cada uno de ellos. Para esto debe tomar como elemento inicial el nivel del tanque de almacenamiento de agua osmótica, variable que activa la orden de arranque o no de un equipo de bombeo, para evitar la parada de las líneas de ósmosis inversa ante la posibilidad del desborde del tanque de almacenamiento de agua osmótica producida. Para evitar esto, y el funcionamiento en vacío de las bombas de relance final, se detienen las dos bombas cuando el nivel del tanque está por debajo del 45 % del total del tanque. La orden de encendido de las bombas se da cuando el nivel del tanque es mayor o igual que el 98 % de su capacidad.

Una vez activado el permiso de arranque de las bombas se ejecuta un protocolo de arranque que consiste en la evaluación del estado de fallo del equipo, si no está en fallo entonces se evalúa si la cantidad de horas trabajadas es menor que las configuradas, de ser así se enciende el equipo, de lo contrario si el equipo se encuentra en fallo o si el tiempo de trabajo del mismo ya llegó al tiempo de trabajo configurado, se inicia el protocolo de arranque de la otra bomba.

Resultados y su discusión

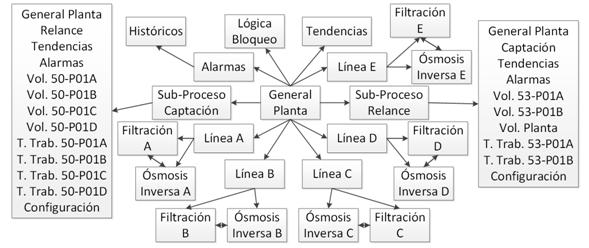

El sistema SCADA, implementado a partir del MOVICON 11.5, 16 supervisa desde la Sala de Control, mediante una PC el flujo de la información. Se supervisan las operaciones de los equipos y el estado de todo el proceso de desalinización mediante 142 pantallas de proceso y 886 variables que garantizan la completa gestión de la planta como un único proceso. El diagrama de navegación entre las principales pantallas del sistema y su accesibilidad se muestra en la figura 2. Con la navegación entre pantallas de proceso se garantiza la gestión eficiente de los sub-procesos involucrados en la desalinización de agua de mar.

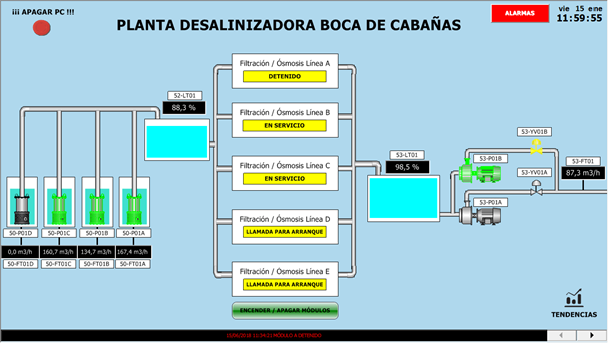

Las flechas indican el sentido de la navegación exceptuando el caso de la pantalla de Alarmas a la cual se puede acceder directamente mediante un click en la info-cinta inferior que aparece en la pantalla de proceso activa como se muestra en la figura 3 donde se puede apreciar la pantalla general de proceso.

Con la implementación de este sinóptico en el sistema SCADA se logra tener una herramienta de gestión que integra la operación de todo el proceso de desalinización así como los valores de todas las variables en tiempo real y permite el acceso a los sub-procesos involucrados según el diagrama de navegación mostrado en la figura 2 para conocer en detalle el comportamiento de los mismos.

Dando click sobre el área del sub-proceso que se desee supervisar se navega a la pantalla principal de dicho sub-proceso. En el área izquierda se accede a la captación de agua de mar, en el centro a la filtración y ósmosis inversa; en el área de la derecha al almacenamiento y distribución de agua desalinizada.

Proceso de captación de agua de mar

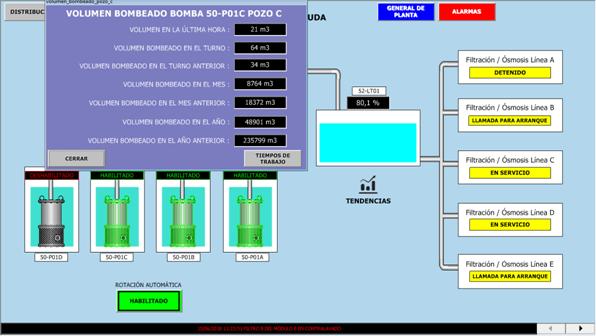

Como valor agregado de la implementación del sistema SCADA se brinda la gestión del volumen bombeado y el tiempo de trabajo de cada equipo de bombeo sumergible de los pozos costeros de agua de mar, como se puede observar en la figura 4, donde además del valor de las variables y el estado de los equipos de todo el sub-proceso, se observa el cálculo realizado de los volúmenes para evaluar el comportamiento de los equipos.

Esta operación además de humanizar la explotación de la planta elimina el error de cálculo humano que estaba presente anteriormente. De igual manera se muestra el tiempo de trabajo de los equipos de bombeo con el cuál ante un fallo eventual del flujómetro se puede calcular el volumen 19 y va efectuando cortes acumulativos de dicha variable (para cada uno de ellos) para la última hora, el día, el día anterior, el mes, el mes anterior, el año y el año anterior de trabajo, esto se efectúa con el propósito de calcular el consumo total de materia prima (agua de mar) y con ello la eficiencia de la planta en el proceso de desalinización.

Encima de cada pozo se muestra en texto de color rojo “DESHABILITADO” o en texto de color verde “HABILITADO” según sea el estado de habilitación impuesto por el SCADA en el algoritmo de control, como se muestra en la figura 4. Esta lógica de control se puede habilitar o deshabilitar presionando el botón que aparece debajo de los pozos y que tiene la etiqueta “ROTACIÓN AUTOMÁTICA”, el cuál además muestra el estado de dicha rotación y se colorea en verde si está habilitada o en rojo si está deshabilitada. Para efectuar esta operación se solicitan el usuario y la contraseña del operador que junto a la fecha y hora de ejecución de la acción queda registrado en la tabla de eventos del sistema para futuras consultas por el personal competente, garantizado la seguridad del sistema.

También se puede ver el comportamiento del tanque 52-TK01 o acceder a los gráficos de tendencias de los pozos para evaluar su comportamiento in situ o imprimirlo en formato pdf. Se puede acceder a los sinópticos de filtración, ósmosis inversa o a las alarmas de proceso.

Propuesta de sincronización de las líneas de ósmosis

Para la sincronización y visualización de los procesos de ósmosis inversa se desarrollaron sinópticos en los cuales se muestra el estado de los procesos de pre-tratamiento de agua de mar, los valores de las presiones en los filtros multimedia y el filtro de cartucho.

También se muestran las presiones de entrada y de salida en las membranas así como las principales variables asociadas al proceso de ósmosis inversa, dígase valor redox del agua antes de las membranas, presiones y flujos de agua de mar, rechazo y agua osmótica obtenida, así como la temperatura y conductividad de esta última. Se muestra en cada línea de ósmosis el porciento de recuperación de cada proceso de ósmosis lo cual ayuda a mantener la línea en los parámetros para los que fue diseñada, además de aportar los datos para el cálculo de eficiencia del proceso como se puede observar en la figura 5.

Se garantiza con la implementación que solo se laven los filtros de un módulo a la vez, para que el agua de desagüe producto de la limpieza drene libremente y se logre la efectividad del proceso. En el caso de coincidir los filtros de dos módulos en el proceso de limpieza existiría una presión a contracorriente en los fluidos de desagüe de uno con el otro que impedirían el correcto lavado. 17

Propuesta de solución en el sub-proceso de almacenamiento y bombeo del agua desalinizada

Para efectuar la supervisión, el control y la sincronización de este sub-proceso desde el SCADA, 16 se diseñó e implementó una pantalla de proceso similar a la mostrada en la figura 4, desde la cual se gestionan las variables involucradas en esta etapa. Se tiene en cuenta el nivel del tanque de agua osmótica, el estado de fallo o no de cada equipo de bombeo y las horas de trabajo de cada uno de ellos mediante las variables nivel y flujo de agua osmótica obtenida.

En el sistema se implementó la gestión del tiempo de trabajo de cada bomba de relance, el volumen bombeado por cada una y el total de agua desalinizada bombeada hacia los tanques de distribución. Estos parámetros se proporcionan para la última hora trabajada, el día, el día anterior, el mes, el mes anterior, el año y el año anterior de trabajo, con lo cual se puede calcular la vida útil del equipo 18 en función de su estadística y la eficiencia de la planta de conjunto con los tendencias generadas para las variables como se aprecia en la figura 6.

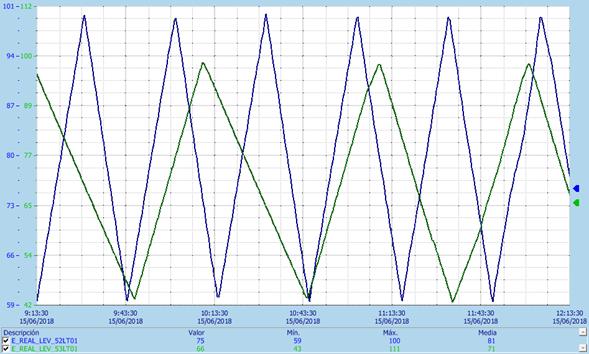

Accediendo a los gráficos de tendencias del sistema para todas las variables medidas de todos los sub-procesos se puede aprovechar la utilidad de estos para la operación del proceso pues en ellos pueden observar los patrones de comportamiento las variables implicadas y se pueden guardar en formato pdf para que sean realizadas observaciones por parte del personal especializado o para archivar determinado patrón de comportamiento en cierto período de tiempo.

Conclusiones

Con la integración de los pozos costeros en el sistema se logra sincronizar la cantidad de necesaria de estos en funcionamiento con la cantidad de módulos de ósmosis inversa, de manera que sólo exista la cantidad mínima de pozos en funcionamiento, que garanticen el consumo de los módulos de ósmosis y el discreto aumento del nivel del tanque, así se evitan las continuas paradas de las bombas sumergibles, a las cuales se les implementó además un ciclo de rotación, según su tiempo de trabajo.

Con la sincronización del arranque de los módulos se logra una eficiente rotación del lavado de los filtros, eliminándose la sobrecarga de las bombas de inicio y las afectaciones del colector de drenaje del flujo de lavado, cuando coincidían al menos dos módulos en el proceso de lavado de los filtros.

El sistema logrado integra la supervisión, el registro, la creación de gráficos de tendencias y reportes de las variables asociadas a cada proceso como son nivel, presión, caudal, volumen, temperatura, conductividad y redox.

Se ofrecen las herramientas para determinar la eficiencia de la planta, según el volumen de agua extraído del mar y el volumen de agua osmótica obtenida, todo esto gracias a la integración de todos los procesos en una arquitectura de comunicación que permita su gestión eficiente.

Como valor añadido se configura una aplicación Android que proporciona una visión general del comportamiento facilitando la interacción y la navegación con las diferentes áreas de proceso, en aras de dotar a los operadores, directivos y hasta los niveles más altos de gerencia de una herramienta informativa o decisiva según sea el caso.