Introducción

Un buen indicador para la evaluación de la eficiencia tecnológica quesera es el aprovechamiento de componentes sólidos de la leche (sólidos totales, caseína y grasa), teniendo en cuenta la masa de leche utilizada y la proporción de esos componentes en esta. La relación de cálculo se establece entre la cantidad o masa de componentes en la leche y en el queso; este representa el porcentaje recobrado de los mismos, independiente del contenido de humedad del queso y de la calidad de la leche. (1,2

La relación grasa/caseína en la leche, la firmeza de la cuajada al momento de corte y el tratamiento mecánico para el desuerado de la cuajada, son factores influyentes en el aprovechamiento de componentes de la leche; particularmente una buena firmeza de la cuajada al corte se correlaciona positivamente con buenos resultados de eficiencia tecnológica y calidad quesera. 3,4,5

El suero lácteo resultante de la quesería es el coproducto más abundante de la industria láctea, representando entre 85 y 90 % del volumen de la leche procesada; este retiene aproximadamente el 55 % de los nutrientes lácteos, aportándole al suero un alto valor nutritivo. Sin embargo, en general, no existe tradición de su aprovechamiento en la alimentación humana y mayormente se desecha; entre los productos alimenticios más aceptados a partir del suero se encuentran las bebidas refrescantes y las fermentadas. 6,7,8,9 Si además se utilizan cultivos de bacterias probióticas, estas pueden modular la microbiota intestinal y ejercer efectos positivos en la salud al consumirse en cantidad suficiente, más allá de lo nutricional tradicional. 10,11,12 El lactosuero es también uno de los residuos más contaminantes de la industria láctea, con elevados índices de demanda bioquímica de oxígeno (DBO) (40 g/L) y de demanda química de oxígeno (DQO) (60 g/L), lo que motiva a buscar opciones para no desecharlo y disminuir la contaminación ambiental. 1,13

Un Nuevo Sistema Tecnológico Integral (NSTI) se diseñó y validó para quesos frescos de elaboración artesanal en una zona andina ecuatoriana, con excelente leche y buenas condiciones climáticas, 14 incluyendo también la elaboración de una bebida de suero aromatizada y fermentada. Este NSTI tuvo como “meta” conjunta un máximo aprovechamiento de componentes lácteos y mínimos desechos al entorno, propiciando la integralidad tecnológica con eficacia y mejor eficiencia, así como una tecnología más limpia. Este Sistema fue concebido como dos sub-sistemas interconectados de forma integrada y estandarizada, con todos los procesos unitarios (PU) componentes: ocho PU de la producción quesera y cinco del procesamiento de suero para la bebida, operando en las condiciones más apropiadas y con algunos parámetros ya predeterminados como óptimos. El mismo se completó con sus prerrequisitos generales de “entrada” y las especificaciones de “salida” para cada producto terminado, incluyendo su almacenaje recomendado (de 4 a 7 ºC) y su duración apta para el consumo. Las ventajas técnico-económicas se verificaron y validaron, hasta la escala de producción comercial, en varias queseras del cantón Chambo, provincia de Chimborazo-Ecuador. 14

En Cuba la principal producción comercial quesera es a escalas industriales y con maduración o afinación final en neveras, siendo mayoritariamente aceptados y demandados los llamados quesos semiduros, así identificados dadas su consistencia y textura intermedias. Entre los típicos semiduros comercializados están el queso cubano Patagrás y los tipos Gouda, Lunch, Gratina, Brodkaas, Danbo y otros. Según eso resulta de interés valorar en el país la aplicabilidad del NSTI a esos quesos industriales, verificando si se logran similares ventajas a las obtenidas en quesos frescos y artesanales. A partir de estos antecedentes el objetivo del trabajo fue evaluar, según los indicadores de eficiencia técnica y económica, la aplicación del Nuevo Sistema Tecnológico Integral en el queso semiduro tipo Lunch producido industrialmente en Cuba.

Métodos utilizados y condiciones experimentales

La aplicación del NSTI se evaluó en una empresa láctea del occidente cubano que produce el queso semiduro tipo Lunch; el plan experimental consistió en dirigir y controlar técnicamente cinco pruebas de producción quesera en diferentes semanas según su instrucción de proceso, procesando alrededor de 3 500 L/día de leche entera de vaca. A esta, además de medir su volumen exacto en cada producción, se le controlaron los principales indicadores de calidad lechera según los métodos normados y usuales en producción: densidad, 15 sólidos totales, 16 acidez 17 y grasa. 18

En las producciones experimentales de esa empresa, el corte de la cuajada fue dirigido y controlado al alcanzar la firmeza óptima de 1,9 ± 0,1 cm, reportada para quesos semiduros, como grado de penetración con el penetrómetro portátil de ángulo plano 19,20. Los quesos obtenidos se pesaron antes del salado, como producto intermedio o fresco (masa, kg). En los quesos terminados se determinó humedad (sólidos totales) 21 y grasa. 22 Se midió la cantidad de suero producido y se le determinó sólidos totales. 16

Como parte del NSTI y completando su carácter integral, a partir del suero recuperado de las pruebas de producción quesera se diseñó una bebida saborizada con pulpa de mango y fermentada con cultivos probióticos, teniendo en cuenta lo reportado para suero fermentado con pulpa de fruta. 7,9 El trabajo experimental básico se desarrolló en el laboratorio de la propia empresa con 4 kg de suero, los materiales empleados en la investigación fueron: pulpa de mango, azúcar refino, cultivos probióticos (Lactobacillus acidophilus, Streptococcus thermophilus y Bifidobacterium bifidum) y sorbato de potasio como conservante.

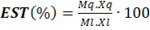

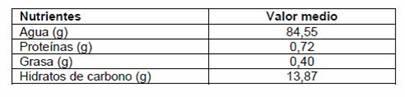

Para el diseño de las formulaciones se usó el programa Design-Expert-8.02, siendo las variables independientes: pulpa de mango (5 a 10 %), azúcar refino (6 a 10 %) y suero dulce (77 a 87 %), para un total de 16 experimentos; como variable de respuesta se tomó la Aceptabilidad. Teniendo en cuenta el diseño del experimento y siguiendo el orden propuesto se calcularon y se pesaron cada una de las materias primas a mezclar.

El procedimiento de preparación de la bebida fue el siguiente: el suero a 35 °C se filtró con una malla y se mezcló con el azúcar mediante agitación hasta lograr completa uniformidad en la mezcla, esta se pasteurizó a 75 oC durante 15 min 8,9 y se refrescó hasta 51 ± 1 oC para adicionar la pulpa de mango pasteurizada y el sorbato de potasio (0,012 %) manteniendo la agitación durante 5 min; la inoculación se realizó a 42 ± 1 oC con el cultivo probiótico mixto (Lactobacillus acidophilus, Streptococcus thermophilus y Bifidobacterium bifidum) al 3 %. La mezcla fue fermentada a 42 ± 1 oC, después de agitar por 5 min, hasta alcanzar una acidez de 0,50 a 0,60 % de ácido láctico.

La evaluación sensorial de aceptación de las formulaciones se realizó por siete catadores de la propia empresa láctea entrenados en productos fermentados. Para la prueba de aceptación poblacional de la formulación seleccionada de bebida fermentada se utilizaron 100 personas potencialmente consumidores. Al evaluar la aceptación, tanto para las formulaciones como para la poblacional, se aplicó la prueba hedónica de aceptación estructurada con cinco puntos, que va desde “me gusta mucho” hasta “me disgusta mucho”. 23

A la bebida seleccionada como la mejor formulación se le realizaron los análisis generales siguientes: acidez, 17 sólidos totales, 16 sólidos grasos 18 y densidad, empleando el lacto-densímetro graduado, así como los indicadores microbiológicos coliformes totales, 24 hongos filamentosos y levaduras. 25

Para la evaluación de la vida de almacenamiento de la bebida con la formulación seleccionada se procesaron 40 kg del suero recuperado de la producción quesera, la fermentación se realizó en un tanque que permitió controlar la temperatura durante el procesamiento; al terminar la fermentación el producto se refrescó y se envasó en bolsas de polietileno de baja densidad mediante la llenadora comercial de esa empresa productora y, para su conservación, se almacenó en refrigeración entre 4 y 7 °C.

El muestreo para análisis del control en almacenamiento se realizó cada cinco días y hasta que alguno de los indicadores implicara rechazo del producto; los indicadores evaluados fueron: acidez, calidad sensorial y calidad sanitaria (Escherichia coli, hongos filamentosos y levaduras). La calidad sensorial se evaluó por siete catadores entrenados de la propia empresa mediante el método de Impresión General de Calidad y desde tiempo cero en una sesión inicial, lo que permitió emitir un dictamen sobre su calidad. (26) La escala de cinco categorías utilizada fue: excelente 5, buena 4, aceptable 3, insuficiente 2 y pésima 1; los catadores pudieron emitir criterios de las posibles vías de deterioro, desde el punto de vista sensorial, para tomarlas en cuenta en su estudio. 27

Durante las pruebas del NSTI aplicado se evaluó el rendimiento quesero (Rq, %), el aprovechamiento de sólidos totales en el queso (ESTq, %) y el aprovechamiento integral de los sólidos totales (ESTintegral, %) incluyendo la bebida de suero; para todo eso se midió exactamente la masa de leche empleada (volumen y densidad), la de los quesos obtenidos y la del suero recuperado (volumen y densidad) empleado en la bebida fermentada.

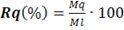

Los indicadores de eficiencia tecnológica se calcularon según las expresiones (1), (2) y (3).

Rendimiento quesero:

Aprovechamiento de componentes:

Aprovechamiento integral de los sólidos totales

Los cálculos se realizaron según la expresión reportada. (14)

donde:

Mq: masa de queso (kg)

Ms- Masa de suero recuperado (kg)

Ml: masa de leche (kg)

STq- Sólidos totales en el queso (%)

STs- Sólidos totales en el suero (%)

STl- Sólidos totales en la leche (%)

En la evaluación técnico-económica se consideró, por una parte, el aumento en cantidad de producción y venta del queso tipo Lunch sin costo adicional, debido sólo al aumento significativo del rendimiento quesero en las condiciones óptimas de control de la coagulación. 20 Por otra parte, está el valor comercial del nuevo producto del NSTI -bebida saborizada y fermentada del suero- estimado a partir de su costo total de producción, basado en los gastos de insumos y por la Ficha de Costo establecida en la propia empresa para el yogur batido que allí se produce envasado en bolsas de polietileno. Los cálculos se basaron en el llenado medio de una bolsa con 0,917 kg, la empresa realiza una producción por día y el tiempo efectivo es 355 días/año; al final se descuenta el 2 % de pérdidas, normal en procesos lácteos.

Resultados y discusión

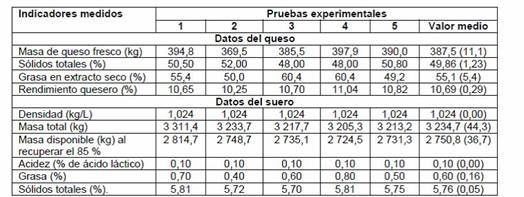

Relativo a las pruebas experimentales del NSTI aplicado en la producción de queso tipo Lunch, la tabla 1 presenta algunos datos sobre la leche procesada en esta empresa. Otras características ya publicadas sobre la materia prima procesada en esa empresa indican que la leche no era realmente muy buena, particularmente la calidad biológica según la prueba de reducción del azul de metileno. 20

Tabla 1 Características de la leche utilizada en las cinco pruebas experimentales

Valores ( ) significan desviación estándar

En la tabla 2 se dan los resultados de la elaboración experimental del queso tipo Lunch, al aplicar el NSTI, así como los del suero obtenido; es de resaltar el rendimiento de 10,69 % mejorado en más de 1 punto porcentual (20). La mayor variabilidad se presentó en el indicador de grasa en extracto seco del queso (CV de 9,80 %) y en el contenido de grasa del suero (CV de 26,6 %); eso fue debido a que se trabajó con leche no estandarizada. Tanto en el queso como en el suero el contenido de sólidos totales se mantuvo estable.

Tabla 2 Resultados de los indicadores medidos en el queso fresco y en el suero en las pruebas experimentales del NSTI

Valores ( ) significan desviación estándar

En la tabla 3 se presentan los resultados del aprovechamiento de sólidos totales, tanto en la elaboración del queso como el integral de todo el Sistema al recuperar no menos del 85 % del suero obtenido.

Con el NSTI el aprovechamiento de sólidos totales en este queso industrial fue muy bueno y similar al obtenido en el queso fresco artesanal, 45 a 47 %.14 El 82 % de aprovechamiento integral de sólidos totales logrado como sistema en condiciones de producción industrial de queso semiduro, constituye un resultado novedoso y muy notable, que se compara al 90 % alcanzado en un queso fresco elaborado a pequeña escala artesanal (500 L. de leche, con Rq superior al 12 %) y en las condiciones ambientales excelentes de la Provincia de Chimborazo-Ecuador.14

Tabla 3 Aprovechamiento de sólidos totales en la producción de queso tipo Lunch aplicando el Nuevo Sistema Tecnológico Integral

Valores ( ) significan desviación estándar

Este resultado integral también indica cuánto de los sólidos totales de la leche se pudiera aprovechar, si con el suero lácteo recuperado se elaborara un producto alimenticio como la bebida aquí descrita. En relación con la bebida saborizada con pulpa de mango y fermentada, la tabla 4 refleja la Aceptabilidad de las formulaciones según el diseño del experimento; se debe resaltar que ninguna formulación fue rechazada por los catadores.

El resultado del análisis de varianza, para la variable de respuesta Aceptabilidad, dio que solo fueron significativas las variables independientes en su forma lineal. Se obtuvo como significativo un modelo cúbico, con un coeficiente de determinacion (R2) igual a 0,94 y eso indica que el modelo es bueno para predicciones. La formulación óptima se deteminó a partir del modelo y el criterio de Aceptabilidad en el intervalo entre 4,0 y 5,0 puntos; en esas condiciones el programa generó varias formulaciones equivalentes y se decidió seleccionar la de 9,78 % de pulpa de mango, 8,98 % de azúcar y 78,23 % de suero dulce, con una estimación de la Aceptabilidad de 4 puntos.

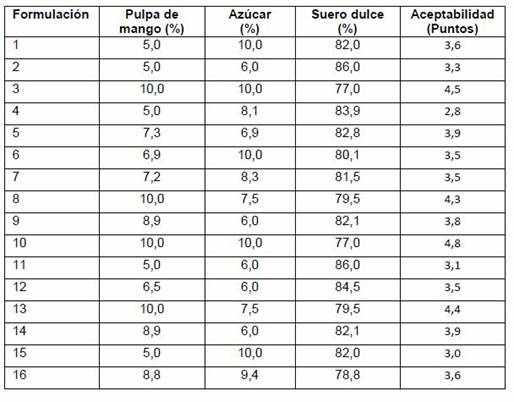

La formulación seleccionada fue elaborada a escala piloto y envasada en bolsas de polietileno, mediante la envasadora industrial de esa empresa. La media poblacional la evaluación sensorial fue de “me gusta” y el 97 % de las calificaciones se distribuyeron entre “me gusta mucho” y “me gusta”; no se presentaron calificaciones de rechazo. La tabla 5 refleja el valor nutricional de esta bebida fermentada de suero.

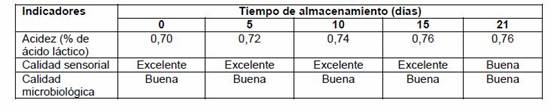

El comportamiento de la bebida durante su almacenamiento refrigerado se presenta en la tabla 6. El producto presentó muy buenas características de calidad, similares a lo informado por otros autores 7,9 en bebidas elaboradas con pulpa de fruta.

La vida de almacenamiento de la bebida en refrigeración de 4 a 7 °C fue de hasta 21 días, lo que facilita su comercialización.

Tabla 6 Comportamiento de los indicadores durante el almacenamiento refrigerado de la bebida saborizada y fermentada

Balance técnico económico de la aplicación del Nuevo Sistema

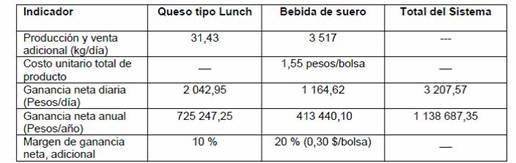

La ventaja técnico-económica de comenzar el corte de la cuajada al alcanzar la firmeza óptima, como parte de la aplicación del NSTI en el queso tipo Lunch en Cuba, se informó en una publicación anterior. 20 En la empresa estudiada, con la misma cantidad de leche y prácticamente sin costo adicional, se confirmó un aumento promedio del 10 % en la producción terminada (31,43 kg/día más de queso) respecto a la actual de alrededor de 300 kg/día. Según el precio unitario de venta mayorista del queso, eso equivale a una ganancia neta adicional para esa empresa de $ 2 043 pesos más cada día.

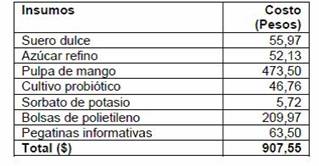

Con la elaboración de la bebida de suero en la empresa se recuperaría un promedio de 2 750 kg de suero/día (tabla 2) y con eso se producirían y venderían cada día 3 517 kg de bebida saborizada y fermentada, según la formulación seleccionada. El costo de producción, sólo por materias primas y materiales, para 1000 kg (una tonelada) de la bebida se presenta en la tabla 7 donde se observa que fue relativamente bajo, prácticamente 900 pesos.

Los 1000 kg del producto ya envasado equivalen, según la media de llenado a un promedio de 1 090 bolsas y, así, el costo de producción unitario de la bebida, solo por insumos, sería de $ 0,83 pesos/bolsa de producto.

Con el factor de conversión de 1,87 obtenido de la ficha de costos del yogur batido incluyendo el resto de los componentes y a partir del costo por insumos, el costo unitario total de producción de la bebida resultó ser 1,55 pesos/bolsa de producto. Asimismo, el costo total de producción por cada 1000 kg de bebida resultó 1 689 pesos (la tonelada) y para la producción diaria de 3 517 kg de bebida, el costo total sería de 5 942 pesos/día.

Si se considera un margen de utilidad empresarial del 20 % (ganancia neta), el precio unitario de venta “mayorista” de la bolsa de bebida sería de 1,86 pesos y así la ganancia neta unitaria sería de 0,30 pesos/bolsa, descontado ya el 2 % de pérdidas. Asimismo, la ganancia diaria neta sería de 1 164 pesos/día.

Los resultados del análisis del efecto económico general del NSTI aplicado al queso tipo Lunch se presenta en la tabla 8. Es muy notable la utilidad neta que pudiera lograr una empresa como la evaluada, al aplicar el Nuevo Sistema Tecnológico Integral en la producción de un queso semiduro industrial, aumentando en más de 3 000 pesos diarios y más de un millón de pesos anuales. Al aprovechar el suero producido, hay además un enfoque de aplicación de tecnologías más limpias y reducción de la agresión al ambiente.

Conclusiones

Se comprobó la aplicabilidad del Nuevo Sistema Tecnológico Integral en el queso tipo Lunch, con máximo aprovechamiento integral sólidos totales de 82 %, con la efectiva utilización del suero en la elaboración de una bebida saborizada con pulpa de fruta y fermentada con cultivos probióticos con una aceptabilidad poblacional de me gusta y vida de almacenamiento en refrigeración hasta 21 días, lo que implica además un enfoque de tecnologías más limpias.

Con la aplicación del NSTI en una empresa industrial quesera que procese alrededor de 3 600 kg diarios de leche en la elaboración industrial de un queso semiduro, las utilidades o ganancias netas integrales pueden aumentar sustancialmente en más de 3 000 pesos/día y más de 1 millón de pesos al año; todo esto y el margen de ganancia neta adicional del 20 % constituye un efecto económico muy significativo.