Introducción

El principal problema del plástico, además de su lenta degradación, es que para elaborarlo se utilizan grandes cantidades de energía. Los crecientes costos y los problemas ambientales derivados del cambio climático, sugieren que los criterios de eficiencia energética asociados a la generación indirecta de gases de efecto invernadero (dióxido de carbono), deben ser un tema crucial en las industrias manufactureras, una de ellas la del procesamiento de plásticos, donde se requieren altos gastos de energía para plastificar, formar y enfriar de nuevo el material.1 La excesiva emisión de CO2 provoca el aumento de la concentración de este gas en la atmósfera, aumentando la contaminación del aire, el calentamiento global y la acidificación de los océanos.

Las medidas relacionadas con la protección del medio ambiente derivadas del Protocolo de Kioto, (2 condicionan la necesidad de estudios sobre la gestión eficiente de la energía en la producción de plásticos, un factor crítico en el funcionamiento rentable de las empresas en la actual economía global. Los gases de efecto invernadero (GEI) y su emisión indirecta por el uso de la energía eléctrica, representa un grave problema que afecta a la humanidad y que debe resolverse.

El establecimiento de normas y directrices 3 para el uso eficiente de la energía y el cuidado del medio ambiente a nivel internacional, ha concientizado a empresarios y gobiernos sobre este trascendental tema, sin embargo, queda mucho por hacer. En este sentido, Tangram Technology ha establecido estándares de consumos de energía para diferentes líneas de producción de plásticos, proponiendo la metodología para calcular los consumos fijos y variables y las emisiones indirectas de gases de efecto invernadero (EiGEI) en base a CO2.

El desarrollo de la industria del plástico en Cuba ocupa un lugar prioritario en las estrategias de trabajo del Ministerio de Industrias (MINDUS), con un impacto importante en todas las actividades que realizan los diferentes organismos que conforman la economía nacional; se ha desarrollado aceleradamente en los últimos años y cuenta con 38 fábricas, 24 para envases y embalajes y 14 dedicadas a producciones varias como tuberías y accesorios.4 Los principales procesos que se realizan son los de inyección y la extrusión, ambos altos consumidores de energía, sin embargo, se aprecia un desconocimiento general en estas entidades sobre el vínculo entre el consumo energético y la emisión indirecta de gases de efecto invernadero (EiGEI) en base a CO2, así como de los estándares internacionales utilizados, lo que constituye un problema a resolver.

Las acciones encaminadas a la gestión eficiente y al ahorro energético mediante estrictos planes y normas establecidas por la Oficina Nacional para el Control del Uso Racional de la Energía (ONURE) en las fábricas de plásticos cubanas, no han sido suficientes para la disminución sostenida de gases de efecto invernadero por lo que las investigaciones asociadas a este tema, redundarían en más eficiencia energética y menos EiGEI. El cambio climático es una realidad que se debe enfrentar con medidas urgentes;5 determinar las emisiones indirectas de CO2 asociadas al consumo de electricidad en estas fábricas, lo que constituye el objetivo del presente trabajo, es de trascendental importancia y su generalización repercutiría favorablemente en el desarrollo sostenible de este tipo de industria. Como resultados de la investigación, se señalan los siguientes:

Se realizó el análisis de la bibliografía sobre el uso eficiente de la energía eléctrica en fábricas de plásticos y su relación con la emisión de gases de efecto invernadero.

Se diseñó un procedimiento basado en la metodología propuesta por Tangram Technology, para determinar la emisión indirecta de gases de efecto invernadero en base a CO2.

La aplicación del procedimiento en la Fábrica Plásticos Holguín, redundó en más eficiencia energética y menos CO2 vertido a la atmósfera.

Fundamentación teórica

Uso eficiente de la energía en fábricas de plásticos

Estudios realizados a nivel internacional, demuestran la trascendencia que tiene el uso eficiente de la energía en la industria del plástico. Según la literatura, 6 el consumo en el proceso de inyección de las máquinas totalmente eléctricas e hidráulicas, comparando varios aspectos como el empleo de la energía, el costo, el rendimiento y los parámetros del proceso que afectan el gasto energético. Por su parte 7 estudiaron la eficiencia energética de extrusoras para polietileno de ultra alto peso molecular; las medidas propuestas para mejorar la eficiencia del proceso, permitieron ahorrar una cantidad de energía equivalente al 33,9 % del consumo total. Además, 8 evaluaron la eficiencia energética en una empresa dedicada al procesamiento de fundas plásticas (RT RECICLART S.A) ubicada en la ciudad de Quito, Ecuador, debido a las irregularidades en los circuitos eléctricos y la sobrecarga en los transformadores, realizando una propuesta para el mejoramiento de la situación energética en esta organización.

Por su parte el investigador principal de Tangram Technology, realizó un análisis exhaustivo sobre la gestión de la energía, presentando un marco de trabajo para la medición, evaluación y predicción en las fábricas transformadoras de plásticos.1 En su trabajo, destaca la metodología a seguir para determinar la línea característica de rendimiento (LCR) a partir de la información disponible del gasto de la planta en kWh y del volumen de producción en kg. La LCR permite conocer los consumos fijos y variables, así como el coeficiente de correlación, pudiendo calcular las EiGEI en base a CO2 a partir del consumo de energía eléctrica.

En la revisión sobre portadores energéticos en la industria del plástico en Colombia, Europa, Asia y Norteamérica,9 fundamentada en la información obtenida de referentes internacionales de consumos de energía globales por equipos y tipos de procesos y en la exploración de metodologías e investigaciones para casos de estudio más detallados de optimización de energía para la inyección y la extrusión, se arriba a una importante conclusión: falta trabajo y proyectos por desarrollar en el área de la optimización del recurso energético para el procesamiento de estos materiales, algo que se puede generalizar a la mayor parte de los países que conforman el área latinoamericana y caribeña.

En Cuba, los estudios sobre eficiencia energética en la industria del plástico son escasos debido, probablemente, al desconocimiento de los fundamentos que sustentan el tema. En la revisión de la literatura solo se encontró el trabajo desarrollado por un colectivo de autores 10 referido al desarrollo de una herramienta informática para el mejoramiento energético de los procesos de extrusión de tuberías plásticas, mediante la modelación del proceso de transferencia de calor en estado transitorio, empleando para la solución el software Wolfram Mathematica 8.0.

Estándares de monitorización de la energía en plantas de producción de plásticos

Para promover un ahorro energético efectivo en plantas de producción de plásticos, es necesario cumplir con los siguientes aspectos: (11

Desarrollar políticas organizacionales para el manejo energético: La planeación de estrategias a nivel organizacional requiere contar con personal responsable de la gestión del manejo eficiente de la energía, además de desarrollar e implementar metodologías claras para medir y trazar el desempeño y los objetivos de ahorro en el corto y largo plazo. Teniendo en cuenta el compromiso que la organización debe tener para este fin, los proyectos para el ahorro energético deben contar con estructuras claramente definidas y sistemas de auditoría y control que permitan evaluar el impacto de los cambios implementados.

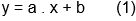

Trabajar y renovar la carga base de consumo: Un método clave para entender el consumo energético de la fábrica, es la línea característica de rendimiento (LCR). Con la información del gasto de energía y el volumen producido por año, es posible obtener una relación lineal (ecuación 1), que permite conocer la carga variable o de proceso por mes (y, kWh-mes), el consumo específico de energía (a, en kWh/kg), la carga base o fija de la planta cuando no se produce (b, en kWh) a partir del volumen de producción realizado (x, en kg), así como el coeficiente de correlación R2.

En la medida que el R2se acerque a la unidad, es indicativo de que existe una excelente consistencia operacional, lo cual sugiere que las medidas de ahorro energético pueden tener un impacto medible y efectivo.

La carga base puede representar hasta el 40 % del total del gasto energético en la fábrica y en ella figuran todos aquellos consumos independientes del volumen producido. Por su parte, la carga variable es una medida de cómo el volumen de producción afecta el consumo energético. Tener un impacto sobre la carga variable requiere mejoras más complejas como la optimización de los procesos o la inversión en maquinaria, así como la implementación del proceso de mantenimiento con enfoque sostenible.12

El gráfico de la LCR es una huella digital energética de la planta que permite dimensionar el uso energético y marcar una línea base a partir de la cual se trazan objetivos de optimización del uso de la energía. El consumo específico de energía para la extrusión se encuentra entre 0,447-1,559 kWh/kg y para la inyección es de 1,575-3,118 kWh/kg.1

Uso eficiente de la energía y su relación con la emisión de gases de efecto invernadero

La mayor parte de los procesadores de plásticos fingen que no emiten CO2 y afirman, felizmente, que tienen “cero emisiones”. La realidad es que en el procesamiento se utiliza energía eléctrica y esta es generada por termoeléctricas que emiten este gas de efecto invernadero en nombre del procesador (a menos que utilicen fuentes de energía nuclear u otras no renovables, que no es el caso de Cuba). El hecho de que el CO2 se produzca a cierta distancia de la fábrica, es irrelevante en términos de impacto ambiental.11 Una manera de estandarizar y cuantificar ahorros de energía en términos de ecoeficiencia, es el cálculo de la cantidad equivalente de CO2 que se deja de emitir por el ahorro en energía.12

Para estandarizar la cantidad equivalente de CO2 que se produce de forma indirecta por el uso de la energía eléctrica, la Agencia Internacional de la Energía (IEA, por sus siglas en inglés) estableció el término Factor de emisión de CO2 equivalente (kg CO2-eq) que se calcula para cada país.13 El factor de emisión equivalente (FEE) multiplicado por la energía consumida en kWh, da la cantidad de este tipo de GEI que se emite. El valor del FEE estimado para cada país puede variar en el tiempo y está en función de la utilización de las energías renovables.

En Cuba, con una matriz energética basada en la combustión de combustibles fósiles, el factor de emisión de dióxido de carbono reportado por la Unión Nacional Eléctrica (UNE) era de 0,867 kg CO2-eq/kWh.14 Recientemente, 15 reportó datos que equivalen a un FEE de 0,844 kg CO2-eq/kWh.

Materiales y métodos

Se utilizaron técnicas para registro y procesamiento de datos, la observación directa, el trabajo con grupos de expertos y encuestas, así como el análisis de documentos y bibliografía que proporcionan el sustento científico de la investigación.

Una de las fábricas de transformación de plásticos en Cuba, está ubicada en la provincia de Holguín. Plásticos Holguín surge con el objetivo de realizar la producción de tuberías de polietileno de alta densidad (PEAD), destinadas a los sistemas de acueductos y alcantarillados. Cuenta con tres líneas de producción para la fabricación de tuberías con diámetros desde 16 hasta 1000 mm y una productividad de 1500 kg/h de materia prima procesada, además de talleres anexos a la producción, oficinas, laboratorio de calidad, áreas aledañas con alumbrado exterior y locales vinculados a la protección de la entidad.

Para determinar los principales factores que afectan el consumo de energía eléctrica en Plásticos Holguín, se realizó una encuesta basada en los siguientes aspectos:

Gestión energética y planes de ahorro. Distribución de la energía y parámetros tecnológicos de producción.

Control y medición de la producción y del consumo energético.

Línea característica de rendimiento (LCR). Cálculo de las EiGEI en base a CO2.

Planes de capacitación vinculados al uso eficiente de la energía integrado con temas ambientales.

Los resultados de la encuesta arrojaron que a pesar de que se controla la producción y el uso de la energía y tienen un plan de ahorro, existen brechas que se pueden aprovechar en general y en particular en oficinas, departamentos, locales, etc. para alcanzar metas superiores. No utilizan el gráfico de la LCR, ni calculan la EiGEI por el uso de la energía y es insuficiente la capacitación sistemática del personal en temas vinculados con la utilización eficiente de los recursos energéticos integrados con programas ambientales.

Resultados y discusión

Procedimiento para determinar la EiGEI en base a CO2 en fábricas de plásticos

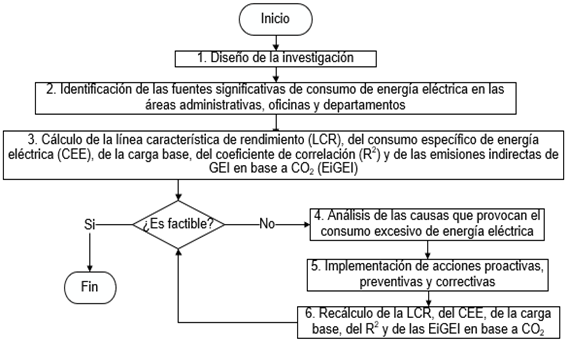

En la figura 1 se muestra el procedimiento fundamentado en la metodología propuesta por la literatura: (11)

Fig. 1 Procedimiento para determinar la EiGEI en base a CO2, en fábricas de transformación de plásticos. Fuente: Adaptado de 11

Descripción del procedimiento

1. Diseño de la investigación

El objetivo es establecer las condiciones para llevar a cabo la investigación. Se crea el grupo de trabajo y se caracteriza la fábrica objeto de estudio.

2. Identificación de las fuentes significativas de consumo de energía eléctrica en las áreas administrativas, oficinas y departamentos

El uso de la energía corresponde al consumo de corriente eléctrica que ofrece un potencial considerable para la mejora continua del desempeño energético; para ello es necesario identificar los usos significativos de la energía por lo que se propone utilizar las consultas con expertos, el diagrama de pastel y la técnica de Paretto.

3. Cálculo de la línea característica de rendimiento (LCR), del consumo específico de energía eléctrica (CEE), de la carga base, del coeficiente de correlación (R2) y de las emisiones indirectas de GEI en base a CO2 (EiGEI)

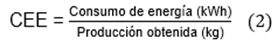

El CEE diario se puede calcular a partir de su definición: cantidad de energía utilizada entre la producción obtenida (ecuación 2). Esto no entra en contradicción con lo planteado anteriormente, ya que el gráfico de la LCR nos permite conocer el CEE mensual de la fábrica.

Cálculo de la carga base

La carga base se obtiene a partir del gráfico de la LCR.

Cálculo de las emisiones indirectas de GEI (en base a CO2) por el consumo de energía eléctrica en fábricas de plásticos

El cálculo de las EiGEI en base a CO2, se calcula por la expresión 3.

Se utilizó el factor de emisión de 0,844 kg CO2-eq/kWh.

Una vez que se obtiene el CEE, la carga base, el R2 y las EiGEI, el grupo de trabajo determina si sus valores son viables valorando, cualitativamente, el rendimiento en la fábrica, lo que permite analizar las causas que provocan elevados consumos de energía eléctrica.

4. Análisis de las causas que provocan el consumo excesivo de energía eléctrica

En este paso se pueden utilizar varias técnicas: análisis de los 5 Por qué, análisis estadístico de datos, el diagrama Causa-efecto y la consulta con expertos

5. Implementación de acciones proactivas, preventivas y correctivas

Una vez analizadas las desviaciones, se toman las acciones proactivas, preventivas y correctivas, analizando su efectividad. Para su elaboración se tiene en cuenta el contenido de la acción, el personal encargado de ejecutarla y dirigirla, las fechas y plazos de ejecución y control, así como los materiales a utilizar.

6. Recálculo de la LCR, del CEE, de la carga base, del R2 y de las EiGEI

Finalmente se deben repetir los cálculos utilizando el gráfico de la LCR y las ecuaciones 1 y 3, lo que permite comparar con el estado inicial y evaluar si las acciones proactivas, preventivas y correctivas integradas en un Plan de ahorro para la entidad, fueron efectivas.

Aplicación del procedimiento para la determinación de las EiGEI en base a CO2 en la Fábrica Plásticos Holguín

1. Diseño de la investigación

Se planificaron las actividades a realizar en el estudio, conformándose y capacitando al grupo de trabajo, con el compromiso de la organización a todos los niveles. Se caracterizó el proceso de extrusión de tuberías, que cuenta con tres líneas de producción con los siguientes diámetros: de 16 hasta 110 mm, de 90 hasta 355 mm y de 400 hasta 1000 mm con capacidad para procesar, respectivamente, 950, 450 y 100 kg/h de materia prima y un taller de conexiones. Aunque la política de mantenimiento en la fábrica está definida como preventiva, hay que destacar que a partir del año 2021, se aplica el mantenimiento enfocado a la sostenibilidad.12

2. Identificación de las fuentes significativas de consumo de energía eléctrica

El diagnóstico energético tiene como base la identificación del consumo y es el que define cómo, dónde y cuánta energía es empleada o desperdiciada en el sistema; su análisis permite establecer las áreas potenciales con oportunidades de ahorro. Según el grupo de trabajo, en consulta con los expertos y en entrevistas con el energético, se estimó que del consumo energético total, alrededor del 18 % se emplea en el área administrativa (carga base o fija), los departamentos, los talleres auxiliares a la producción, el laboratorio de calidad, los locales para la protección de la fábrica y el alumbrado exterior, arribando a la conclusión de que existen oportunidades de ahorro de energía.

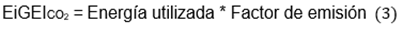

3. Cálculo de la LCR, del CEE, de la carga base, del R2 y de las EiGEI

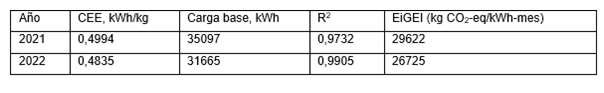

Para los cálculos se tomó el 2020 como año inicial. En esta etapa hubo una ligera variación de algunos indicadores debido a que varias actividades no se pudieron realizar según lo planificado, ya que la fábrica paró en algunos periodos para cumplir con las medidas establecidas por el Ministerio de Salud Pública para evitar el contagio con la COVID-19. A partir de los gráficos de la LCR se determinaron el CEE, la carga base, el R2 y las EiGEI (tabla 1).

4. Análisis de las causas que provocan el consumo excesivo de energía eléctrica

Las principales causas que provocan el aumento del consumo de energía en Plásticos Holguín en las áreas administrativas, departamentos, talleres anexos al área de producción, laboratorio de calidad, locales para la protección de la fábrica y el alumbrado exterior, son las siguientes:

Adquisición y puesta en funcionamiento de nuevos equipos de climatización e informatización.

Algunos locales con acondicionadores de aire, no se encontraban completamente hermetizados.

El alumbrado se realiza con lámparas fluorescentes, en algunas áreas hay instaladas en exceso.

La temperatura del aire en locales con acondicionadores, estaba entre 21-23 ºC.

5. Implementación de acciones proactivas, preventivas y correctivas

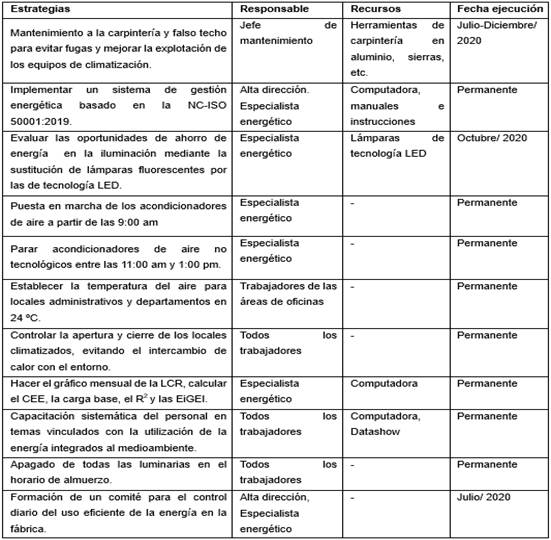

En la tabla 2 se muestra el plan de acción para el ahorro de energía en las áreas analizadas en Plásticos Holguín. Las medidas proactivas, preventivas y correctivas propuestas, se comenzaron a implementar en el segundo semestre del año 2020.

6. Recálculo de la LCR, del CEE, de la carga base, del R2 y de las EiGEI

Luego de implementar el plan de acción se hizo el recálculo, a partir de la LCR, del CEE, de la carga base, del R2 y de las EiGEI para los años 2021 y 2022 (tabla 3).

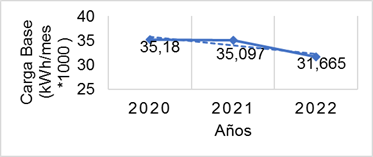

En las figuras 2 y 3 se muestra la línea de tendencia de la carga base y de las EiGEI en el periodo estudiado.

Fig. 3 Comportamiento de los valores de las emisiones indirectas de GEI en base a CO2 entre 2020-2022

En las figuras 2 y 3, se aprecia una tendencia descendente indicando mejoras en el uso de la energía y la disminución en la emisión de GEI con un impacto positivo en el medioambiente, con repercusión favorable en la economía de la fábrica y del país.

Al comparar los indicadores en el periodo analizado, se concluye que el 2021 fue un año de transición en el que se implementaron las medidas propuestas, logrando que la carga base disminuyera en 3515 kWh y la emisión de CO2eq. en 2967 Kg.

Conclusiones

El desarrollo de la industria del plástico en Cuba, ocupa un lugar prioritario en las estrategias de trabajo del Ministerio de Industrias, con un impacto importante en todas las actividades que realizan los diferentes organismos que conforman la economía nacional, sin embargo, impactan negativamente en el medioambiente pues son grandes consumidoras de energía eléctrica.

La determinación de las emisiones indirectas de CO2 asociadas al consumo de electricidad, es de trascendental importancia y su generalización repercutirá, favorablemente, en la sostenibilidad de este tipo de industria

El procedimiento diseñado está constituido por seis pasos y constituye un importante aporte a la práctica de la gestión de la energía y una herramienta estratégica que permite el desarrollo continuo de las empresas de transformación del plástico.

La aplicación del procedimiento en Plásticos Holguín y la implementación del plan de medidas de ahorro, redundó en la disminución mensual de la carga base en 3515 kWh y en 2967 kg de emisión de CO2 eq. en el periodo 2020-2022.