INTRODUCCIÓN

El aprovechamiento de las plantaciones forestales debe hacerse de forma planificada y con las mejores tecnologías, de manera que garantice un rendimiento continuo de los recursos naturales (Villalobos y Mesa 2016) y este desempeña un papel importante en la racionalización de los costos de producción de madera, debido al grande impacto económico en el valor final del producto (Pereira et al., 2017). Por intermedio de la mecanización, mejoras significativas ya fueron alcanzadas en esta actividad, mas, la planificación es fundamental en la definición de las mejores condiciones operacionales para aumentar la productividad de las maquinas forestales y, consecuentemente, reducir los costos de producción (Guera et al., 2020).

El acopio forestal a pesar de ser de las últimas actividades del proceso de producción forestal, es la actividad más costosa de la madera puesta en la industria (Santos et al., 2016 y Guera 2016) y en conjunto con el transporte forestal, representan más del 50 % del costo de la madera trasladada hacia los diferentes destinos (Guera et al., 2019). Por lo que el incremento de estos costos frente a los desafíos que implican las presiones para la reducción de los costos de producción y mejora de la productividad y calidad (Guera 2016), llevan a las empresas a la búsqueda continua de alternativas de optimización de sus procesos productivos, teniendo en consideración diferentes variables que influyen sobre la productividad y los costos operacionales del aprovechamiento forestal (Cándano et al., 2018).

Actualmente, existen programas (software) especializados para el análisis de los costos en los sistemas de aprovechamientos forestales, pero la mayoría de estos programas fueron diseñados en países desarrollados, donde las condiciones de trabajo, los procesos y niveles tecnológicos son diferentes. Si bien todos ellos son capaces de evaluar, simular y optimizar el resultado de posibles alternativas para incrementar la eficiencia de las operaciones de aprovechamiento, no proveen un análisis integral que permita relacionar valor de la madera en el bosque con los costos de los sistemas de aprovechamiento, y a partir de esa relación aplicar un análisis financiero.

Por lo que esta investigación, partiendo de la problemática de cómo lograr la optimización del proceso de aprovechamiento forestal en plantaciones, que posibilite la toma de decisiones, tiene como objetivo general, optimizar el proceso de tala acopio transporte de la madera, y de manera específica, optimizar el costo del sistema de aprovechamiento, seleccionar el sistema de aprovechamiento forestal más adecuado para el área de estudio y elaborar un registro informático para el análisis de los costos y su evaluación financiera.

MATERIALES Y MÉTODOS

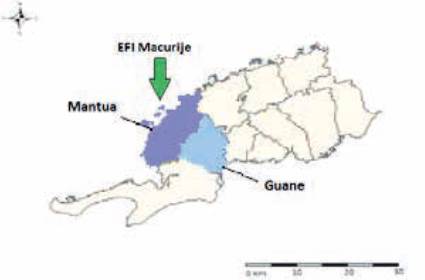

La Empresa Agro Forestal Macurije está ubicada en la región más occidental de la provincia de Pinar del Río, abarcando partes de los territorios de los municipios Guane y Mantua (Figura 1).

La Empresa Agroforestal "Macurije" se localiza en la región más occidental de la provincia Pinar del Río, abarcando partes de los territorios de los municipios Guane y Mantua (Valdés et al., 2021). Limita al Norte con el litoral costero desde la ensenada de Baja hasta la ensenada de Garnacha; al Este con el municipio San Juan y Martínez, perteneciente a la Empresa Agroforestal Pinar del Río (EAF); al Sur con el municipio Sandino Empresa Agroforestal Guanacahabibes (EAF) y al Sureste con el litoral del Golfo de México.

El estudio se desarrolló en rodales naturales de Pinus caribaea var. caribaea, sometidos a la tala rasa, donde el diámetro promedio de los árboles fue de 24,6 cm, la altura de 15,3 m y el volumen promedio de los árboles de 0,31 m3, el volumen total de 125 m³ ha-1. La temperatura media anual del sitio es de 23,8°C, la humedad relativa de 74 %, la precipitación anual promedio de 1 486,6 mm. El terreno tiene un relieve ondulado, con pendiente entre 12 y 28 %. El suelo se clasifica como Loam arcilloso arenoso.

El sistema de aprovechamiento utilizado durante la realización del presente trabajo es el de maderas largas (Machado et al., 2014; Guera 2016). Para el desarrollo de la aplicación, se trabajó en Windows 7 Professional como sistema operativo, el entorno de desarrollo utilizado fue el Microsoft Visual Studio 2008 y el sistema de gestión de bases de datos, Microsoft Access. Además, se utilizó la versión 3.5 del framework para aplicaciones Web ASP.Net y como lenguaje de programación se decidió por C++, siendo el lenguaje diseñado por Microsoft para su plataforma .NET.

La aplicación COSTOFOR cuenta con dos módulos de trabajo, relacionados entre sí y con los que se opera de forma secuencial.

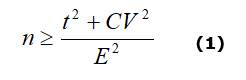

Determinación del número de muestras

La muestra inicial (piloto) utilizada en el estudio fue de 45 ciclos operativos para cada uno de los medios de extracción de madera. El número mínimo de ciclos operativos necesarios por equipo de extracción para obtener cierta precisión, prefijada por un error de muestreo máximo permisible de 10 % se determinó a partir de la ecuación (1) según Guera et al. (2020). Los errores de muestreo se determinaron mediante la (Ecuación 1y Ecuación 2).

Determinación de los costos del sistema de aprovechamiento

Se calculó el costo del sistema de aprovechamiento y se implementaron criterios de optimización de los costos (Santos et al., 2016), la selección de la variante tecnológica más efectiva, la selección del tamaño óptimo del grupo de trabajo (Guera et al., 2020), así como la determinación de la densidad óptima de caminos y acopiaderos (Ferraço de Campos et al., 2017)

Para ello, se realizó una evaluación de la explotación tecnológica del equipamiento, que permitió calcular el costo de explotación o utilización de las máquinas, así como su rendimiento. Por costos de explotación entendemos costos de propiedad o fijos (costo de depreciación, costo de interés, costo de seguro y costo de impuesto), costos de operación (costo de combustible, costo de lubricante, costo de reparación y mantenimiento, costo de otros materiales) y costos de labor o de mano de obra (salarios directos que reciben los operadores de las máquinas y los ayudantes, adicionando a estos los costos indirectos de las cargas sociales, como beneficios, supervisión y seguridad). Se actualizan también los costos de construcción de caminos y patios de carga, para lo cual se definieron las actividades a desarrollar durante el proceso de aprovechamiento (planificación, limpieza de faja, terraplén, formación, drenaje, perfilado y patios de carga), las sub-actividades (que en la aplicación pueden encontrarse como sub-operaciones) dentro de cada actividad y la normativa, y se recalculan los costos de propiedad, operación y labor (Cándano et al., 2015).

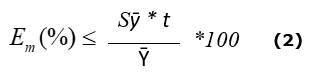

También se actualizaron los costos unitarios, dividiendo el costo de explotación de las máquinas por el rendimiento de estas en las diferentes operaciones que incluyen corte o tala, desrame, troceado, extracción, carga, transporte y construcción de camino y patios de carga. Para ello, es necesario calcular la productividad (Rh), mediante la (Ecuación 3):

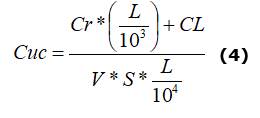

Una vez calculado el costo del sistema de aprovechamiento, se determinó la densidad óptima de caminos y acopiaderos (expresión 6), en el que el criterio de óptimo está en el mínimo de la suma del costo de construcción de caminos y costo de arrastre. Para eso se utilizó una interacción entre la expresión para calcular el costo unitario de arrastre y el costo unitario de caminos y patios de carga. Para el cálculo del costo por unidad de producción, referente a caminos y patios de carga se usó la expresión (4), y referente al arrastre, la expresión (5), expuestas por Cándano et al. (2011) (Ecuación 4):

Donde:

Cuc |

Costo unitario de caminos y patios de carga, ($/m3) |

Cr |

Costo de construcción del camino, ($/km) |

V |

Volumen de madera utilizada por unidad de área, (m3/ha) |

Cl |

Costo de construcción de patio, ($) |

L |

Espaciamiento promedio entre patios (m) |

S |

Espaciamiento promedio entre caminos (m) |

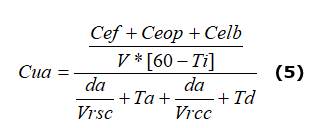

Para el cálculo del costo de arrastre de madera se utilizó la expresión (Ecuación 5):

Donde:

Cua |

Costo unitario de arrastre de madera ($/m3) |

Cef |

Costo fijo del tractor ($/h) |

Ceop |

Costo variable del tractor ($/h) |

Celb |

Costo de mano de obra ($/h) |

V |

Volumen arrastrado o carga útil del tractor (m3) |

Ti |

Tiempo de interrupciones (min/h) |

da |

Distancia promedio de arrastre (m) |

Vrsc |

Velocidad sin carga del tractor (m/min) |

Vrcc |

Velocidad con carga del tractor (m/min) |

Ta |

Tiempo de amarre de la madera (min) |

Td |

Tiempo de desamarre (min) |

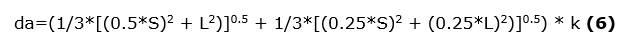

Como la distancia de arrastre (da), es una función del espaciamiento promedio entre caminos y entre patios, e interviene en el costo de construcción de caminos y también en el costo de arrastre, se utilizó la expresión (6) que sirve de interacción entre ambas operaciones (Ecuación 6).

La distancia promedio de arrastre que aparece en la expresión (5), contiene el espaciamiento promedio entre caminos (S) y el espaciamiento promedio entre patios (L). Entonces el costo de caminos y el costo de arrastre estarán determinados por estas dos variables (S y L). La variable k es el coeficiente de sinuosidad, (k ≥ 1), relación entre la distancia real de arrastre y la distancia teórica.

Como son muchas las posibles interacciones, se creó un algoritmo que posibilitara automatizar estos cálculos y determinar el espaciamiento promedio óptimo entre caminos y entre patios de carga, y a su vez una distancia de arrastre que logra un costo mínimo para ambas operaciones.

El algoritmo incluye un ciclo programado, para el espaciamiento entre caminos tiene un diapasón desde 100 hasta 1 650 metros con un paso de 50m, y para el ciclo del espaciamiento entre patios se tomaron valores desde 50 hasta 375 con un paso de 25m. Se van calculando el costo de camino y el costo de arrastre para estos valores de espaciamiento, y ambos se van sumando hasta lograr el valor mínimo. Una vez calculado el criterio óptimo, se sustituyen los valores obtenidos y se recalculan el costo del arrastre y el costo de construcción de caminos y patios, lo que supone una disminución en el costo del sistema de aprovechamiento.

Análisis financiero del aprovechamiento

Primeramente, se actualizó el valor de la inversión inicial, por cuanto es un parámetro que se tiene en cuenta para el análisis financiero y de su monto depende el resultado del valor actual neto (VAN) y el período de recuperación de la inversión (PRI). En este caso se actualizó el precio de compra de los equipos de nueva adquisición que serán utilizados en el aprovechamiento del área seleccionada, las mejoras y reparaciones, además el estudio de mercado técnico y organizacional, licencia ambiental y capital de trabajo.

La relación Costo-Beneficio (C/B) compara de forma directa los beneficios y los costos. Para calcular la relación C/B, primero se halla la suma de los beneficios descontados, traídos al presente, que en nuestro caso es el valor resultante del potencial de madera en pie en un área previamente seleccionada, y se divide sobre la suma de los costes también descontados, que es el monto del costo del sistema de aprovechamiento, según la variante utilizada (Ucañan 2020).

Para una conclusión acerca de la viabilidad de un proyecto, bajo este enfoque, se debe tener en cuenta la comparación de la relación C/B hallada en comparación con 1, así tenemos lo siguiente:

C/B > 1 indica que los beneficios superan los costes, por consiguiente, el proyecto debe ser considerado.

C/B =1 Aquí no hay ganancias, pues los beneficios son iguales a los costes.

C/B < 1, muestra que los costes son mayores que los beneficios, no se debe considerar.

Para la realización del análisis de los indicadores económicos, se solicita área evaluada y variante de costos unitarios. A partir del análisis calculado, el sistema da la posibilidad de desglosar los parámetros o elementos en los años de aprovechamiento, y a su vez, poder calcular los indicadores: VAN, PRI y la Relación C/B.

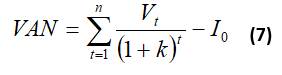

El Valor Actual Neto (VAN) de una inversión o proyecto de inversión es una medida de la rentabilidad absoluta neta que proporciona el proyecto. En el momento inicial del proyecto se mide el incremento del valor que proporciona a los propietarios en términos absolutos, una vez descontada la inversión inicial que se ha debido efectuar para llevarlo a cabo. La expresión para el cálculo del VAN según Granel (2021), es la siguiente (Ecuación 7):

Donde:

I 0 |

valor del desembolso inicial de la inversión |

V t |

- representa los flujos de caja (en nuestro caso consideramos la liquidez neta) en cada período t |

K |

- tasa de descuento |

N |

- número de períodos considerados |

Otro parámetro que se debe cuantificar para este análisis, es el porciento de Costo de oportunidad, el que se define como el costo de la alternativa a la que se renuncia cuando se toma una determinada decisión, lo que incluye los beneficios que se pudieron haber obtenido si se hubiese elegido la opción alternativa. También se emplea la variable tasa de descuento.

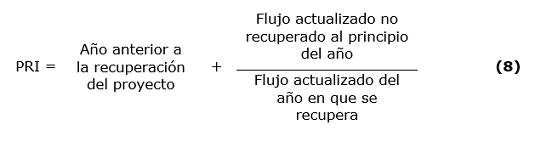

Por su parte, el Período de Recuperación de la Inversión (PRI) es un indicador que mide en cuánto tiempo se recuperará el total de la inversión a valor presente. Puede revelarnos con precisión, en años, meses y días, la fecha en la cual será cubierta la inversión inicial. Su expresión es (Ecuación 8):

Se logró programar una aplicación Web (COSTOFOR), que permite: suministrar herramientas de edición, visualización y de intercambio de información; estimar el valor del potencial de madera en pie, a partir de las informaciones registradas en el inventario de campo y de la información referente al precio actual de la madera en el mercado; calcular y optimizar los costos de las tecnologías de aprovechamiento forestal o costos de explotación (propiedad, operación y mano de obra), así como los costos de construcción de caminos y patios de carga por cada una de las actividades a realizar (levantamiento, limpieza, terraplén, drenaje, superficie y patios de carga), los costos unitarios por operaciones (tala, desrame, troceado, extracción, carga y transporte), y aplicar indicadores económico-financieros (relación costo-beneficio, valor actual neto y período de recuperación de la inversión) que nos permitan definir la viabilidad económica del proyecto analizado y simulado, la rentabilidad de la inversión, y tomar decisiones a partir de los resultados obtenidos.

A partir de un análisis previo del potencial de madera en pie en un área determinada, se actualizan los valores de las variables para calcular los costos fijos (costo de depreciación, costo de interés, costo de seguro y costo de impuesto) y se calcula el costo fijo total. Se actualizan los valores de las variables para calcular los costos de operación (costo de combustible, costo de lubricante, costo de reparación y mantenimiento, costo de otros materiales), según los grupos de equipos: herramientas de corte, camión, tractor y animal, y se calcula el costo total de operación. Se actualizan además los valores de las variables para calcular los costos de labor o mano de obra (salarios directos que reciben los operadores de las máquinas y los ayudantes, adicionando a estos los costos indirectos de las cargas sociales, como beneficios, supervisión y seguridad) (Guera et al., 2020).

RESULTADOS Y DISCUSIÓN

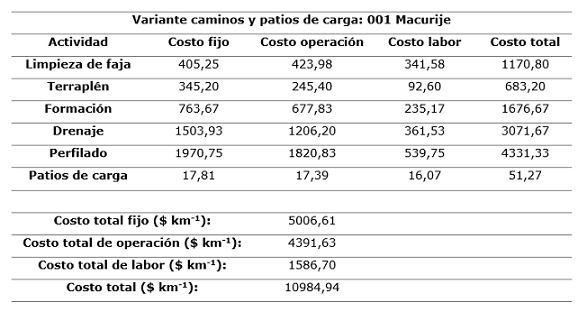

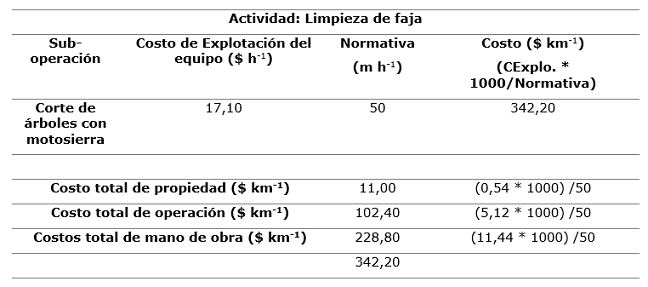

Se obtuvieron los costos de construcción de caminos y patios de carga. Se definieron además las actividades a desarrollar durante el proceso de aprovechamiento (planificación, limpieza de faja, terraplén, formación, drenaje, perfilado y patios de carga), las sub-operaciones (corte de árboles con motosierra, arrastre de árboles con skidder, eliminación de la cubierta vegetal, entre otros) dentro de cada actividad y la normativa, y se recalculan los costos de propiedad, operación y labor. El costo recalculado se obtiene al dividir el costo de explotación del equipo entre la normativa, pero el costo de explotación se expresa en $/h, mientras que el costo recalculado se expresa en $ km-1, es por eso que para un costo de explotación de 17,10 $ h-1 con una normativa de 50 m h-1, se obtienen 342,20 $ km-1(Tabla 1). Estos resultados son similares a los estudios de Cándano et al. (2015) y Guera (2016).

Tabla 1. - Resultados obtenidos a partir del cálculo de los costos de la construcción de caminos forestales

Una tabla resumen por actividades de los costos de construcción de caminos y patios de carga se presenta en la Tabla 2, una vez actualizadas todas las actividades y sub-actividades a desarrollar en esta variante.

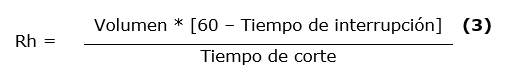

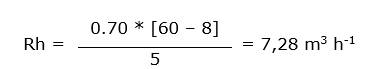

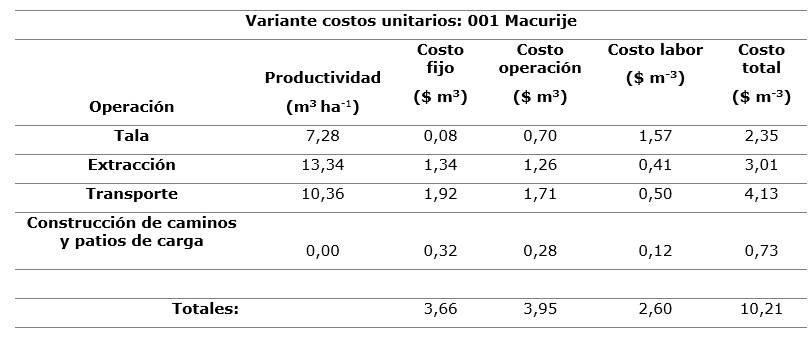

El otro costo a calcular es el costo unitario. Al calcular el costo unitario para la tala de árboles con motosierra, se consideró un costo de explotación de 17,10 $ h-1, de los cuales $ 0.54 corresponden a costo de propiedad, $ 5,12 a costo de operación y $ 11,44 a costo de labor. El volumen promedio de los árboles es de 0.70 m3, el tiempo de interrupción de 8 min/h y el tiempo para el corte de 5 min árbol-1(Ecuación 9).

CU propiedad = 0,54 / 7,28 = 0,08

CU operación = 5,12/7,28 = 0,70

CU labor = 11,44 / 7.28 = 1,57

U Total = 2,35

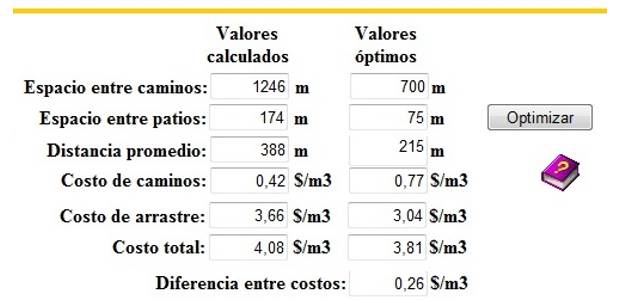

Una tabla resumen por operación se muestra en la Tabla 3, para la variante especificada. Una vez calculado el costo del sistema de aprovechamiento, se aplicó el criterio de óptimo utilizando la expresión que sirve de interacción entre el costo de construcción de caminos y el costo de arrastre. A partir del siguiente ejemplo, se calculan valores de espaciamiento entre caminos S = 1 246 m y espaciamiento entre patios L igual a 174 m, y establecemos una comparación entre valores calculados y valores óptimos. Para la variable k (coeficiente de sinuosidad) se tomó un valor de 1,2. Como muestra la Figura 2, el costo de caminos aumentó en 0,34 $ m-3, el costo de extracción (arrastre) disminuyó en 0,62 $ m-3, lo que influye finalmente en una ligera disminución en 0,27 $ m-3 del costo total, que representa que en cada 1 000 m3 cosechados se ahorran o se malgastan $ 270.

Por último, si ya se cuenta con el valor del potencial de madera evaluado y el valor del costo de aprovechamiento, se está en condiciones de realizar el análisis financiero a partir de estos resultados.

Un ejemplo de lo que debe mostrar la aplicación en cuanto al cálculo de la relación costo/beneficio, se presenta en la Tabla 4.

Tabla 4. - Ejemplo del cálculo de la relación costo-beneficio

| Conceptos | |

| Ingresos | 2 748 500,00 |

| Gastos totales | 2 482 194,00 |

| Gastos en Operaciones: | 2 256 540,00 |

| 10% Gastos de Administración: | 225 654,00 |

| Otros Gastos: | 0,00 |

| Utilidad antes de impuestos | 266 556,00 |

| 35% Impuestos: | 93 294,60 |

| Utilidad Neta | 173 261,40 |

| Costo/Beneficio: | 1,07 |

Como la relación Costo/Beneficio (C/B) es > 1, se tiene que los beneficios superan los costes, y, por consiguiente, el proyecto debe ser considerado.

Otros indicadores analizados son el Valor actual neto (VAN) y el Período de recuperación de la inversión (PRI). Partiendo de igual forma que el ejemplo anterior, la aplicación realiza el siguiente análisis.

Se supone que realizamos una planificación de 10 años de aprovechamiento. Para el Año 0, se parte del valor de la inversión inicial Io = $692 700,00, cuyo costo de oportunidad es de $69 270,00 (10 %). Los Gastos totales para ese año serán de -$ 761 970,00, teniendo en cuenta que en ese año no se tienen ingresos, y eso constituye la Liquidación neta para ese año, y los flujos de caja (Liquidez neta) a partir del Año 1 serán: V1, V2, V3, V4 , V5, V6, V7, V8, V9 y V10 = $17 326,14 (274 875,00-(248 219,40 + 9 329,46)). Los ingresos, los gastos y el impuesto, se reparten equitativamente en los diez años.

El factor (1+k) t para el Año 1 será (1+0,15)1 = 1,15, por lo que el primer sumando será entonces de $17 326,14 /1,15 = $15 066,21. La Liquidación acumulada para ese año será de 17 326,14 761 970,00 = -$ 744 643,86. Cada año se va incrementando el factor (1+k)t y el sumando va tomando un nuevo valor. La sumatoria en la fórmula del Valor Actual Neto (VAN) se va incrementando y el monto alcanzado al Año 10 y deducido el valor de la inversión inicial, nos da el valor del VAN. Un VAN > 0 habla de que el proyecto puede ser aceptado por ser económicamente viable.

En este caso, como muestran los resultados para el Año 1, será imposible obtener un VAN positivo para diez años de aprovechamiento, por tanto, el proyecto no es económicamente viable. El ejemplo está propuesto con toda intención.

De igual forma, debe suceder con el período de recuperación de la inversión (PRI), teniendo en cuenta que la liquidación neta anual es muy inferior con respecto a la inversión inicial realizada.

Debe suponerse que el mismo gasto total para el Año 0 de -$761,970.00 y una Liquidación neta cada año, de $324 746,38.

Para calcular el año anterior a la recuperación del proyecto se realiza el siguiente análisis:

Año 1: -761 970,00 + (324 746,38 / (1+0,15)) = -761 970,00 + 282 388,16 = -479 581,84 (no se recupera).

Año 2: -479 581,84 + (324 746,38 / (1+0,15)2) = -479 581,84 + 245 554,92 = -234 026,92 (no se recupera).

Año 3: -234 026,92 + (324 746,38 / (1+0,15)3) = -234 026,92 + 213 522,51 = -20 504,41 (no se recupera).

Año 4: -20 504,41 + (324 746,38 / (1+0,15)4) = -20 504,41 + 185 675,46 = 165 171,05 (se recupera).

Por lo que:

Año anterior a la recuperación del proyecto = 3.

Flujo actualizado no recuperado al principio del año = 20 504,41.

Flujo actualizado del año en que se recupera = 185 675,46.

Se aplica la fórmula del PRI y se obtiene PRI = 3,11.

De ahí, se toma la parte decimal, es decir 0,11, y se multiplica por 12 (meses) y se obtiene 1,32, lo que significa que es un mes y un poco más. Se toma la parte decimal, es decir 0,32 y se multiplica por 30 (días) y se obtiene 9,6, lo que significa que son nueve días. Por tanto, se concluye que el PRI es de tres años, un mes y nueve días.

CONCLUSIONES

Esta herramienta permite la gestión empresarial y posibilita la simulación del proceso de aprovechamiento antes de planificar, permitiendo seleccionar la mejor alternativa de acuerdo con las condiciones actuales.

Desde el punto de vista económico, permite minimizar el costo del sistema de aprovechamiento, garantizando un costo mínimo y un aumento en la rentabilidad del sistema, y la simulación del proceso de aprovechamiento al reducir la cantidad de recursos a emplear a partir de la implementación de criterios de optimización de los mismos.

texto en

texto en