Introducción

La capacidad de producción es el nivel de actividad que puede alcanzarse con una estructura productiva dada. Es decir, es el volumen de producción recibido, almacenado o producido en una unidad de tiempo, conociendo que producción es el bien que produce la empresa, ya sea intangible o no. El estudio de la capacidad es fundamental gestión empresarial, en cuanto permite analizar el grado de uso que se hace de cada uno de los recursos en la organización y de esa manera tener oportunidad de optimizarlos.1

Los incrementos y disminuciones de la capacidad productiva provienen de decisiones de inversiones o desinversión. Además se debe tener en cuenta la mano de obra e inventarios, entre otros.2

También puede definirse como capacidad productiva la cantidad máxima de producción en la nomenclatura, surtido y calidad previstos, que se pueden obtener por la entidad en un período con la plena utilización de los medios básicos productivos bajo condiciones óptimas de explotación.3,4

Una empresa puede planear su capacidad a largo, mediano o corto plazo con el fin de garantizar una producción enfocada a la estrategia de competitividad de la empresa, modificando instalaciones, mano de obra y maquinaria. En este sentido, las decisiones a nivel estratégico, táctico y operativo son de gran importancia. La capacidad a largo plazo se enfoca en un periodo mayor de un año y es a nivel estructural, implica gran inversión y su importancia es estratégica. La capacidad a mediano plazo se enfoca entre los 6 y 18 meses, se toman decisiones con respecto a la contratación o despido del personal, a la adquisición de herramientas, máquinas y subcontratación. La capacidad a corto plazo se trabaja en forma diaria o semanal; por lo tanto las acciones realizadas deben ser inmediatas con el fin de alinear la producción planeada con la real, se asocian decisiones relacionadas con las horas extras, movimiento de personal y transporte de producto. Una capacidad excesiva con una baja demanda, tendrá elevados costos en el funcionamiento de la empresa, mientras que una capacidad que no consigue igualar el nivel de demanda resulta insuficiente, conllevando a la pérdida de competitividad.2

El análisis de las mermas se convierte en una herramienta útil, ya que de manera directa se relaciona con la productividad de la empresa y por ende incide en los costos de producción, las mermas representan un gasto financiero para la organización. Además, su análisis facilita la fijación de los precios de los productos, contribuyendo al cumplimiento de la rentabilidad deseada.3

El objetivo de este estudio es analizar el comportamiento de las capacidades y las mermas del proceso productivo durante el año 2017 en el Instituto Finlay de Vacunas, las causas que lo originan, así como las acciones de mejora que pueden implementarse para minimizar los efectos negativos.

Métodos

Para la realización de este estudio se partió del plan de capacidades y de mermas certificados del Instituto Finlay de Vacunas y de la comprensión de los conceptos básicos relacionado con esta materia. El cálculo mensual de las mermas por vacunas y de las capacidades productivas se desarrolló según la metodología descrita en los procedimientos normalizados de operación aprobados por el sistema de calidad del Instituto Finlay de Vacunas.

Se realizó una evaluación del comportamiento de la utilización de las capacidades productivas por meses al cierre del 2017, teniendo como base la comparación entre el plan de producción por meses, lo real producido y la capacidad productiva mensual. Se determinó el porcentaje del cumplimiento del plan y de utilización de las capacidades, así como las causas de las desviaciones y las acciones de mejoras.

Paralelamente se realizó un estudio comparativo entre la merma total de la empresa y la mensual real por vacunas con respecto al estándar de mermas establecido, tanto para la empresa como para cada vacuna. Igualmente se realizó un análisis de las causas que originaron dichas mermas y se propusieron acciones para su disminución.

En el año 2017, el Instituto Finlay de Vacunas tuvo un plan de 3.358.085 UF (bulbos), desglosados entre las siguientes vacunas: VA-MENGOC-BC®, vax-MEN-ACW135 ®, vax-TET-5®, vax-TyVi®, vax-TET® (formulada con 10 Lf/mL), VA-DIFTET®, diTe-vax®.

El cálculo de las mermas y sus porcentajes se realizó a través del programa estadístico Excel 13 del paquete Microsoft Office.

Resultados y Discusión

El plan de capacidades certificado por BioCubaFarma (Organización Superior de Desarrollo Empresarial a la que se subordinan los centros de la biotecnología en Cuba) para el Instituto Finlay de Vacunas en el año 2017, parte de una capacidad productiva disponible de 2.900.575 millones de unidades (MU) contra un plan de producción aprobado de 3.358.085 MU; lo que arroja un 115,77% de utilización de las capacidades. Es importante tener en cuenta que para todos los cálculos se definió como “cuello de botella” o proceso limitante de la capacidad, la etapa de envase, por ser una operación manual. Al cierre del año que se analiza, el cumplimiento del plan de producción fue de un 80,0% con un 78,9% de utilización de las capacidades productivas.

Como se puede apreciar en la Tabla 1, al cierre del primer trimestre existió un sobre cumplimiento del plan de 22,7%, de manera que el aprovechamiento de las capacidades productivas superó el 175,0%. Es prudente señalar que en el mes de enero no hubo producción terminada debido a que se planificaron mantenimientos y labores de validación. Todo lo anterior conllevó a una organización de la producción para lograr sobrecumplimientos en los meses de febrero (136,8%) y marzo (114,5%). En el segundo y tercer trimestre no se cumplió la producción planificada, quedando por debajo del 75,0%, con un aprovechamiento promedio de las capacidades para los dos trimestre del 61,0%. Al cierre del cuarto trimestre el cumplimiento de plan fue mayor que 95,0% con el mayor aprovechamiento de las capacidades productivas, aspecto logrado con una eficiente organización productiva.

Tabla 1 Comportamiento real de las capacidades productivas, por trimestre.

| Trimestre | Plan (MU) | Real (MU) | CPM (MU) | % | ||

|---|---|---|---|---|---|---|

| Real/Plan | Real/CPM | Plan/CPM | ||||

| Primer | 475.785 | 584.126 | 730.800 | 122,77 | 79,92 | 65,10 |

| Segundo | 745.500 | 545.331 | 1.461.600 | 73,10 | 37,31 | 50,98 |

| Tercer | 1.802.750 | 1.253.520 | 1.486.800 | 69,53 | 84,30 | 121,25 |

| Cuarto | 1.362.750 | 1.316.381 | 819.429 | 96,60 | 160,65 | 166,30 |

MU: Millones de Unidades. CPM: Capacidad Planificada del mes

El incumplimiento en el segundo trimestre fue causado por las afectaciones del plan en el mes de mayo donde solo se alcanzó 25,69%, debido a problemas con los sistemas críticos. Además, se presentaron otras afectaciones a la producción, aunque en estos casos se trabajó intensamente por recuperar en unidades y en valores lo perdido. Al cierre de julio el plan acumulado de cumplió al 100% con un 65,69% de utilización de las capacidades productivas.

Es importante señalar que en la planificación del plan 2017, para los meses de agosto-diciembre el plan de producción estuvo por encima de las capacidades mensuales (Tabla 2, Fig. 1), lo que trajo como consecuencia que ni aún con la reorganización habitual de la producción, fundamentalmente en la etapa de envase se lograra el cumplimiento del plan. No obstante, para los meses de octubre, noviembre y diciembre este cumplimiento estuvo por encima del 91,0%, no siendo así para los meses de agosto y septiembre donde el plan quedó muy por debajo de su cumplimiento con un 68,11% y 32,93%, respectivamente. Las causas de estos incumplimientos fueron: problemas con los sistemas críticos, roturas de equipamiento, que unido a las afectaciones provocadas por los efectos del huracán Irma arrojaron el bajo cumplimiento que se obtuvo en estos meses.

Tabla 2 Comportamiento real de las capacidades productivas por meses, al cierre de septiembre/2017.

| Mes | Plan (MU) | Real (MU) | CPM (MU) | % | ||

|---|---|---|---|---|---|---|

| Real/Plan | Real/CPM | Plan/CPM | ||||

| Enero | - | - | 25.200 | - | - | - |

| Febrero | 175.000 | 239.523 | 277.200 | 136,8 | 86,40 | 63,13 |

| Marzo | 300.785 | 344.603 | 428.400 | 114,5 | 80,43 | 70,21 |

| Abril | 115.000 | 166.390 | 352.800 | 144,6 | 47,16 | 32,59 |

| Mayo | 375.000 | 96.338 | 554.400 | 25,69 | 17,37 | 67,64 |

| Junio | 255.250 | 282.603 | 554.400 | 110,71 | 50,97 | 46,04 |

| Julio | 250.000 | 530.929 | 378.000 | 212,37 | 140,45 | 66,13 |

| Agosto | 600.250 | 408.833 | 579.600 | 68,11 | 70,53 | 103,56 |

| Septiembre | 952.500 | 313.758 | 529.200 | 32,94 | 59,28 | 179,98 |

| Octubre | 480.250 | 475.878 | 301.714 | 99,08 | 157,72 | 159,17 |

| Noviembre | 507.500 | 499.109 | 291.429 | 98,34 | 171,26 | 174,14 |

| Diciembre | 375.000 | 341.394 | 226.286 | 91,03 | 150,86 | 165,71 |

| Total acumulado | 4.388.785 | 3.549.607 | 4.498.629 | 80,08 | 78,90 | 97,56 |

MU: Millones de Unidades. CPM: Capacidad Planificada del mes.

Fig. 1 Comportamiento de las capacidades planificadas por mes (CPM) con relación al plan y a lo real producido.

El plan anual de mermas certificado por BioCubaFarma para el Instituto Finlay de Vacunas para el año 2017 fue de 8,0%, los resultados del análisis de las mermas reales para este año arrojaron un 7,7%, valor que se encuentra por debajo de lo planificado (Tabla 3). La etapa que aporta mayor cantidad de mermas es la de llenado y las vacunas que mayor porcentaje de mermas aportaron fueron: vax-TET® con 13,7% (6,7% por encima de lo planificado), VA-DIFTET® con 13,0 (4,5% por encima de lo planificado), diTe-vax® con 11,3% (4,8% por encima de lo planificado). Las causas de estas mermas radican en sistemáticos problemas confrontados con la línea de llenado.

Tabla 3 Comportamiento de las mermas totales por vacunas.

| Mes | Plan mermas (%) | Real mermas (%) |

|---|---|---|

| VA-MENGOC-BC® | 6,0 | 5,4 |

| vax-TET-5® | 7,8 | 8,0 |

| vax-TyVi® | 5,8 | 7,4 |

| dite-vax® | 6,5 | 11,3 |

| VA-DIFTET® | 8,5 | 13,0 |

| vax-MEN-ACW135 ® | 8,0 | 3,3 |

| vax-TET® | 7,0 | 13,7 |

| vax-SPIRAL® | 8,0 | - |

| Total | 8,0 | 7,71 |

El comportamiento de las mermas por trimestre se muestra en la Tabla 4. En el primer trimestre no se sobrepasaron las mermas establecidas para cada vacuna. En el segundo trimestre las mermas sobrepasaron el 1,22% de lo planificado, incidiendo en este aspecto tres productos: VA-MENGOC-BC®, vax-TET® y VA-DIFTET®. El tercer trimestre estuvo caracterizado por un 0,66% de mermas superior a lo planificado afectando en ello las vacunas: VA-MENGOC-BC®, vax-TET® y vax TET-5®. En el cuarto trimestre las mermas totales estuvieron por debajo de lo establecido.

Tabla 4 Comportamiento de las mermas por trimestre.

| Trimestre | Plan mermas (MU) | Real mermas (MU) | % Real de mermas |

|---|---|---|---|

| Primer | 915.342 | 37.123 | 4,05 |

| Segundo | 2.722.426 | 251.100 | 9,22 |

| Tercer | 1.589.684 | 137.799 | 8,66 |

| Cuarto | 2.430.298 | 165.155 | 6,7 |

MU: Millones de Unidades.

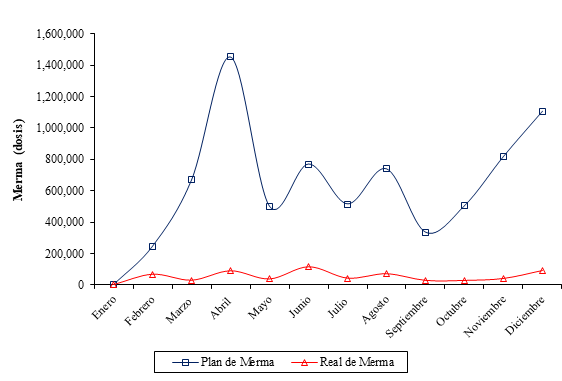

En la Figura 2 se observa el comportamiento de la cantidad de mermas (en dosis) por meses, apreciándose que las mismas están por debajo de lo planificado para cada mes.

El análisis del comportamiento de mermas totales de la empresa por meses se muestra en la Tabla 5. Los resultados muestran un incremento de las mismas por encima de lo planificado en los meses de junio, julio, agosto y diciembre, aunque al cierre del año 2017 se comportaron por debajo del 8,0%.

Tabla 5 Comportamiento de las mermas totales de la empresa por meses, al cierre de septiembre/2017.

| Mes | Plan mermas (MU) | Real mermas (MU) | % Real de mermas |

|---|---|---|---|

| Enero | - | - | - |

| Febrero | 246.575 | 7.052 | 2,84 |

| Marzo | 668.767 | 30.121 | 4,50 |

| Abril | 1.452.397 | 92.824 | 6,40 |

| Mayo | 499.999 | 38.429 | 7,70 |

| Junio | 770.030 | 119.847 | 16,0 |

| Julio | 515.652 | 43.870 | 9,0 |

| Agosto | 739.396 | 73.051 | 10,0 |

| Septiembre | 334.636 | 20.878 | 6,0 |

| Octubre | 504.306 | 28.428 | 6,0 |

| Noviembre | 818.649 | 41.611 | 5,0 |

| Diciembre | 1 107.343 | 95.116 | 9,0 |

| Total | 7.657.750 | 591.177 | 7,71 |

En sentido general, la vacuna vax-TET® (formulada a 10 Lf/mL) en presentación unidosis fue la que mayor porcentaje de mermas aportó. Las causas fundamentales, como ya se ha explicado, estuvieron dadas por problemas en la línea de llenado. Las mermas totales representaron para la empresa una pérdida económica del 2.0% del valor total del plan de producción.

Hoy en día la apertura de fronteras y mercados, el crecimiento de la competencia a nivel mundial, las exigencias crecientes de los consumidores (calidad del servicio y producto), el incremento de opciones de productos con alto valor agregado, la forma de su presentación, la especialización en su aprovisionamiento, distribución y transporte, y la tecnología, entre otras razones, obligan a las organizaciones a encontrar mejores y más ágiles maneras de manejar el flujo físico de la materia prima, componentes, materiales, producto final y flujo de información, desde la fuente del proveedor, pasando por el proceso de fabricación, hasta la entrega del producto al consumidor. Todo esto debe ir acompañado de un excelente servicio, el cual al final es lo que posiciona a la empresa frente al consumidor final (satisfacción del cliente). Sobre todo el cambio en los mercados y la tecnología, que son altamente influyentes en los procesos productivos empresariales, he ahí la necesidad de analizar la capacidad de producción de la empresa.5

Cuando nos referimos a “satisfacción del cliente” queremos decir que: el cliente solo queda satisfecho cuando le entregamos el producto en óptimas condiciones de calidad, a un precio competitivo, en el tiempo que lo necesita y en el lugar convenido. Todos estos elementos dependen de todas las áreas de la organización y el cual lleva a pensar en un sistema productivo empresarial, del cual dependerá la competitividad de la empresa en el futuro.

Por todo lo anterior, hoy las empresas no se preparan para producir y luego vender, sino para producir lo que les están demandando. Así pues, su capacidad de producción debe adaptarse a satisfacer las necesidades del cliente y las de su empresa, a fin de que no queden excedentes. Las empresas inteligentes son las que poseen la suficiente información de los procesos para tener el poder de manipularlos de acuerdo a las condiciones del mercado mencionadas anteriormente.6

La importancia de conocer la capacidad del sistema de producción radica en que este conocimiento define los límites competitivos de la empresa. De manera específica, establece la tasa de respuesta de la empresa a un mercado, su estructura de costos, la composición de su personal, y la estrategia general de inventarios. Si la capacidad no es adecuada, una compañía puede perder clientes. Si la capacidad es excesiva, es probable que la compañía tenga que reducir precios para estimular la demanda, subutilizar su personal, llevar un exceso de inventario o buscar productos adicionales, menos rentables, para seguir en actividad.7

El término capacidad se relaciona con la potencialidad técnica y económica que posee un sistema u organización productiva o sus unidades estructurales, para participar en la elaboración de productos y/o prestación de servicios de una forma técnica, racional y económicamente eficiente, en un tiempo determinado.8

La capacidad productiva, su análisis, planeación, programación y control, constituyen actividades críticas que se desarrollan paralelamente con las actividades de programación y planeación de materiales, siendo la capacidad la cantidad de productos o servicios destinados a satisfacer las necesidades del cliente o de la sociedad que puede ser obtenida por una unidad productiva en un determinado periodo de tiempo.3 Otros autores4 la definen como el volumen de producción que se puede alcanzar en un tiempo determinado, o como la velocidad máxima que un sistema puede realizar en un trabajo.

Para la formulación de los planes de producción y llevar a cabo los procesos de gestión de los sistemas productivos, es de vital importancia determinar la capacidad de los recursos requeridos que intervendrán en la producción. El proceso de toma de decisiones afecta el desempeño de la organización reflejándose en indicadores de gestión, los cuales varían en función de la capacidad productiva. La orientación de la actividad productiva puede generar mejoras sobre algunos criterios de decisión, pero pueden afectar negativamente el desempeño de la organización al evaluarse en función de otros criterios. Por ejemplo en el intento de reducir costos se puede incurrir en la producción de bienes de calidad inferior, o generar niveles bajos de producción y por tanto menor productividad.5,9

El estudio de las mermas y por tanto su reducción es de vital importancia, ya que busca alcanzar un beneficio económico al ahorrar en consumos de materia prima, mano de obra y otros costos indirectos de fabricación, asimismo posibilita tener un mayor control sobre el re-proceso y no conformidad de productos, contribuyendo en no alterar la satisfacción del cliente. Por otro lado, reducir la merma permite controlar y predecir problemas antes de que se manifiesten, obteniendo niveles de merma óptimos para la empresa y de esta manera lograr beneficios en la rentabilidad y productividad.

Las mermas, pueden tener generación en distintas etapas del proceso, incluso en el Plan de Producción.10 El no conocimiento del valor real de las mismas, podría llevar a una empresa a tener grandes pérdidas. Por eso realizar su medición y su incidencia en los costos de producción debe ser una labor cuidadosa y continua.

Tanto el análisis de las capacidades de producción como la determinación de las mermas forman parte de la gestión de la producción entendida por algunos autores11 “como una forma de dirigir los procesos productivos bajo la óptica de sus cuatro partes fundamentales (aprovisionamiento, producción, distribución y reutilización)”. La misma constituye la actividad sistemática del colectivo laboral dirigida a garantizar un conjunto de medidas, métodos y procedimientos que aseguren la más racional y armónica conjugación cualitativa y cuantitativa de los elementos del sistema productivo en tiempo y espacio a lo largo de todo el proceso de producción, de manera de satisfacer al máximo las exigencias del cliente con una elevada eficiencia, efectividad y competitividad y a través de indicadores que puntualicen la administración de los procesos.11

Podemos definir la gestión de la producción como la acción metodológica encargada de las operaciones y factores para la elaboración de los bienes o servicios que permiten el aprendizaje y mejora de los métodos y formas de ejecución, con el propósito de elevar la eficiencia, eficacia y efectividad. La gestión de la producción incluye el comportamiento de las capacidades productivas y las mermas, de ahí la importancia de nuestra investigación.