Introducción

La raza humana ha basado toda su civilización alrededor de la energía eléctrica y para obtenerla se ha vuelto dependiente de los combustibles fósiles que no solo liberan energía durante su quema sino, además, sustancias contaminantes y de efecto invernadero que envenenan los ecosistemas y aceleran el ritmo del calentamiento global. La naturaleza muestra cada día signos mayores de maltrato y la humanidad comienza a abrir los ojos, a concientizarse del hecho de que el daño causado no es algo que sufrirán en el futuro, que es problema de otros, sino, que es un problema del presente y que es necesario moverse en la búsqueda de soluciones. Las fuentes renovables de energía se han presentado ante el hombre como una forma de frenar el daño que se causa al planeta.1-6.

La energía mareomotriz es una de las fuentes estudiadas y ya aplicadas en algunos países y aprovecha la energía contenida en los mares que, a su vez, está dividida en otras sub-fuentes según el método empleado para su transformación en electricidad: la energía cinética en el movimiento de las aguas debido a la diferencia temperatura entre la superficie y las profundidades, la que se encuentra en el movimiento provocado por la diferencia de salinidad del agua, la contenida en el movimiento de las olas y la que se encuentra en las corrientes marinas provocadas por las variaciones de la marea.Esta última fuente es conocida como energía hidrocinética, la cual tiene un método de obtención muy similar a la energía eólica, con el empleo de molinos. 2-8.

Las mareas son el movimiento cíclico de las masas de agua de la Tierra debido a las fuerzas gravitatorias creadas por el sistema Sol-Tierra-Luna. Estos movimientos cambian los niveles de los océanos en las costas, creando flujos cíclicos conocidos como corrientes marinas. La energía cinética de las aguas ha sido explotada por el hombre desde los principios de la civilización; el hombre usó la fuerza del agua para transportar troncos desde el lugar donde eran talados hasta el sitio donde serían luego utilizado; los molinos hidráulicos son artilugios que transforman la fuerza del agua en energía mecánica que se puede utilizar para la molienda de cereales, serrar la madera, trabajar el hierro en las herrerías, etc. La cultura grecorromana ya conocía la técnica del molino hidráulico. En el siglo I A.C., el arquitecto, ingeniero y tratadista romano Marco Vitrubio, en el décimo libro de su tratado “De Architectura”, el más antiguo conservado, describió una rueda hidráulica vertical con unas aletas que transmitían su movimiento, al ser empujada por el agua, por medio de unos engranajes, a las muelas.

Cuba es una isla del Caribe que se enfrenta constantemente a problemas económicos, siempre en la zozobra que causa depender de los precios siempre inestables de los combustibles fósiles, pero el gobierno ha decidido cambiar esta situación.La exploración realizada demostró que en ciertos puntos de las costas cubanas se podría aprovechar la energía hidrocinética y se ha decidido dar el voto de confianza a esta tecnología y sumarse a la avanzada de países que la emplean.La Bahía de Banes, en Holguín, es un lugar con características favorables para la construcción de una granja de generación hidrocinética. En este trabajo se presenta un pre-diseño realizado con este fin.

Desarrollo

Descripción de la tecnología seleccionada. Datos tomados del catálogo de la AR1500 de ATLANTIS RESOURCES.

Se trabajó con la turbina hidrocinética AR1500, de Atlantis Resourses, mostrada en la figura 1, la cual provee múltiples niveles de redundancia en el sistema, permitiéndole continuar en funcionamiento, incluso, si ocurren algunas fallas. Un análisis del sistema de monitoreo permite la predicción de fallas y el planeamiento del mantenimiento necesario. La turbina está diseñada para un período de vida de 25 años, con tres servicios de mantenimiento, cada 6 años y 3 meses. La masa total de la unidad es de 150 toneladas siendo viable el uso de navíos de construcción para la instalación y la retirada.

Las palas son una parte crítica de la turbinapues son las que capturan la energía de la corriente de agua y la entregan a la góndola. Las elevadas velocidades de las corrientes contienen bastante energía, lo que significa que las palas de las turbinas estarán muy cargadas y la turbulencia del fluido provoca que la carga varíe constantemente, consecuentemente, las palas no solo necesitan una forma que las haga eficientes, sino también, fuertes. Las palas de la AR1500 están formadas por dos capas hechas de fibra de carbono “skins’’ que le dan la forma necesaria y soportan la carga. Esta estructura eficiente significa que las palas son relativamente delgadas, lo que resulta en un mejor funcionamiento hidrodinámico para el rotor, el cual puede ser más ligero. Las palas están adosadas al rotor mediante un pin cruzado, que le permite ser desmontado con rapidez, en caso necesario.El exterior de la caja de engranajes y el generador están en contacto directo con el agua de mar, así que son enfriados por el agua marina, asegurando la vida útil de estos componentes. Las palas están basadas en un diseño simple pero efectivo, que trabajando a bajas temperaturas permite que el mantenimiento sea el estrictamente necesario.

Con las corrientes marinas lentas, para las cuales la turbina puede iniciar la generación, hasta las corrientes nominales, las turbinas están fijadas en un ángulo de captura, pero, para corrientes mayores que las nominales el ángulo cambia progresivamente, de forma tal que la generación se mantenga a potencia nominal. El sistema de captura de la AR1500 es dirigido hidráulicamente; el sistema de accionamiento está contenido dentro de la góndola, de forma tal que un único sistema de accionamiento dirige las tres palas.La caja de engranajes posee un sistema de bombeo de aceite que asegura el correcto enfriamiento y lubricado de las mechas y devanados. El generador está integrado con la caja de engranajes, lo que implica que utilizan el mismo sistema de alta eficiencia para la lubricación. El generador opera con gran eficiencia a bajas velocidades.El sello es semejante al usado en la propela de los barcos y es activamente engrasado para preservar su vida útil y excluir el agua. Posee un sensor que alerta al operador en caso de desgaste o deterioro.

El asta del cuerpo principal está fabricada de acero, quedando el peso en los cimientos. La turbina está diseñada para alta calidad y facilidad de fabricación. Los componentes son pre-ensamblados y, después de probado su funcionamiento, son ensamblados en el cuerpo principal de la máquina. Los espacios donde se unen los módulos al cuerpo principal tienen doble sello estático, para mayor redundancia se prueban correctamente las uniones usando presión de vacío y se sumerge en agua antes de ser emplazada en el lugar de destino. La turbina debe operar siempre de cara a la corriente, por tanto, es necesario utilizar un sistema de viraje para asegurar el realineamiento con el cambio de la marea; aproximadamente, cada seis horas. Las corrientes usualmente van en una sola dirección en cada estado de la marea, entonces la turbina puede ser fijada cuando está generando, y el sistema de viraje solo necesita accionar con el cambio de estado de la marea. La AR1500 tiene un nuevo mecanismo de bloqueo en el viraje, que hace más compacto y simple el diseño.

La turbina se conecta a la estructura de soporte usando la gravedad como mecanismo de contención, con un macho en la turbina y una hembra en el sistema de soporte. Luego, se baja la turbina y se coloca dentro de una estructura que está diseñada para encajar progresivamente hasta que estén juntos.El sistema de administración de la conexión utiliza conectores “wet-mate” que han mostrado su utilidad en la industria del gas y el petróleo, se utilizan para unir el sistema eléctrico y de control de la turbina al cable submarino que conecta con la orilla. Esto ocurre pasivamente cuando las dos partes, la turbina y el soporte, se unen. La conectividad entre la costa y la turbina se prueba antes de que sea emplazada en el lecho marino.

La turbina puede ser fijada a cierta variedad de bases diferentes, fijada por gravedad con estructura de un solo pilar o de varios pilares. La selección de la base depende de factores específicos del lugar donde van a ser emplazados. La parte más baja del sistema de control de las conexiones y el cable submarino se fijan después de que es instalada la base. Este sistema de conexión en la base está diseñado para durar todo el período de vida útil de la turbina, sin mantenimiento, no obstante, en caso de un problema con el mismo o con el cable submarino pueden ser corregidos sin necesidad de retirar toda la estructura.La turbina se controla por un controlador lógico programable en tierra, que comunica con la turbina a través de un cable de fibra óptica que se encuentra dentro del cable submarino. La turbina tiene un circuito de seguridad independiente que la apaga en caso de mal funcionamiento, protegiendo al sistema del daño, simultáneamente. Este circuito tiene extensivas capacidades de diagnóstico y todos pueden ser reiniciados desde tierra.

Un sistema SCADA provee acceso mediante internet a una turbina o a una granja, recolectado los datos de operación. La turbina tiene un sistema para el monitoreo de condiciones que utiliza una amplia variedad de sensores para detectar los cambios y advertir de la necesidad de mantenimiento. En la figura 2, se pueden ver las especificaciones de la máquina, extraída del catálogo del fabricante, se respetó el idioma inglés.

Fuente: https://www.manualslib.com/manual/1046142/Aor-Ar1500.html

Fuente: https://www.manualslib.com/manual/1046142/Aor-Ar1500.htmlFig. 2. Datos de catálogo de la AR1500 de ATLANTIS RESOURCES

Pre-diseño y Simulación

Se simuló el funcionamiento del pre-diseño realizadoutilizando el DigSilentPower Factory, bajo la licencia de la Universidad de la Costa, Colombia, haciendo un análisis del funcionamiento del parque conectado a la barra de BANES110 del sistema energético nacional (SEN),para lo cual fue sometido a determinadas contingencias. El software utilizado incluye, dentro de sus bibliotecas, plantillas para la simulación de turbinas eólicas, las cuales son muy semejantes en su funcionamiento a las turbinas hidrocinéticasseleccionadas en este trabajo.

Descripción del esquema del pre-diseño.

El modelosimulado incluye seis 6 plantillas “FullyRatedConverterWTG_2MW”, modificadas, cuyo transformador está protegido por un fusible 50T, divididas en dos grupos de a tres, conectados a una barra central. Las plantillas están conectadas entre sí por cables de 200 m con datos obtenidos de la biblioteca del programa.

A la granja se le incorporó un transformador de 9 MVA, conectado por baja tensión a la barra central del esquema y por alta a la subestación de BANES110kV, también protegido por un fusible del tipo 50T.

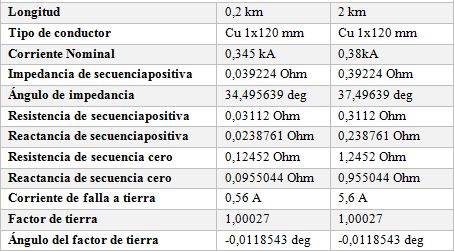

Las líneas que unen los grupos de plantillas a la barra central son de 2 km en cada caso y los datos utilizados se encuentran en la biblioteca de “Power Factory”.En la tabla 1, pueden apreciarse las principales características de estos conductores.

Introducción de los datos reales a la plantilla

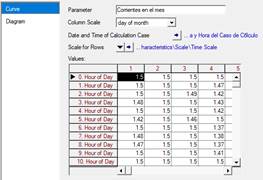

Para adaptar la plantilla a la tecnología seleccionada se modificaron los datos de la potencia nominal, fijando el valor en 1,5 MW, y de la tensión nominal, la cual se estableció a 4,16 kV. En la pestaña “load flow” de la ventana de edición del dispositivo, se añadió una característica de carga con los datos de generación, que fueron introducidos en forma de matriz bidimensional, aportando datos teóricos de generación de las turbinas para las velocidades de las corrientes muestreadas durante el mes de abril de 2016.

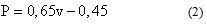

Para la extrapolación de los datos de generación se utilizó una aproximación lineal de la curva de potencia contra velocidad de las corrientes, usando las ecuaciones (1)y (2), utilizando la generación mínima de 0,7 MW a una velocidad de 1,0 m/s y 3,0 m/s que es la velocidad para la cual alcanza el valor nominal de 1,5 MW, siendo esta la potencia activa máxima que aportará el generador. En la figura 3, se muestran los resultados de la aproximación de la generación de la turbina.

donde:

P: es la potencia activa entregada por el generador, y

v: la velocidad de las corrientes.

n: intercepto con el eje de abscisas.

m: pendiente de la recta.

Una vez calculados los parámetros m y n, pendiente e intercepción, la ecuación queda expresada así:

La plantilla trae un transformador trifásico incluido, al cual se le estableció una conexión estrella con neutro conectado a tierra-delta, el nivel de tensión por el lado de la barra del generador es de 4,16 kV, que es la tensión de trabajo del generador, y por el lado de alta, conectado a una barra de salida de 20 kV. La potencia aparente de los transformadores es de 1,7 MVA, con impedancia de secuencia positiva para cortocircuito del 5% e impedancia de secuencia cero para cortocircuito del 4,8 %.

Los seis generadores seleccionados son de la misma plantilla y están conectados entre ellos por la barra de salida en dos grupos de a tres, conectados luego a otra barra del mismo nivel de tensión, como se explicó anteriormente. Dicha barra se conecta al lado de baja de un transformador que eleva el nivel de tensión de salida a 110 kV y que está conectado al SEN a través de la barra de 110 kV de la subestación de Banes110.

El transformador trifásico conectado a la barra del SEN es de 9 MVA de potencia aparente nominal, conectados en estrella -estrella con ambos neutros conectados a tierra, con impedancia de secuencia positiva para tensión de cortocircuito del 7%, e impedancia de secuencia cero para tensión de cortocircuito del 6,8%. Las tensiones nominales son de 20 kV por baja, conectado a la barra central que se alimenta de los generadores, y 110 kV por el lado de alta.

Se utilizaron fusibles,colocados por el lado de alta tensión, para la protección de los transformadores, y para su selección se utilizó el programa CYMTCC, versión 4.5 de Cyme International Inc del 9 de julio de 2008, que permite escoger un fusible cuya curva de fusión se ajuste a la característica de trabajo del transformador.

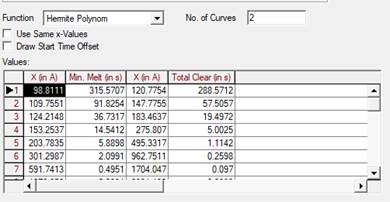

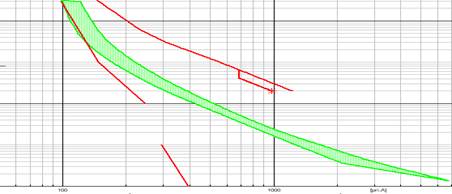

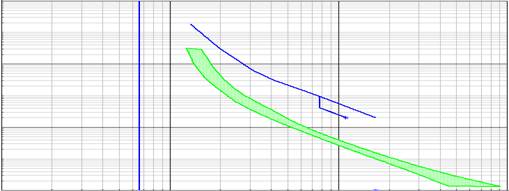

Los fusibles seleccionados para la protección de los transformadores de 1,7 MVA fueron de tipo 50T, con los datos de tiempo mínimo de fusión y tiempo total de limpieza obtenidos del CYMTCC se configuraron los fusibles colocados en el PowerFactory. Usando en la ventana de edición del fusible la opción “melt curves”, mostrada en la figura 4, se introdujeron los datos de tiempo.

Una vez colocado el fusible se comprobó el grafico de corriente para cerciorarse de que el mismo accione por debajo de la característica térmica del transformador.

Para la protección de los transformadores de 9 MVA se utilizaron fusibles de tipo 50T con los datos arrojados por el programa CYMTCC, y siguiendo el mismo procedimiento que para los transformadores de 1,7 MVA se introdujeron los datos de las curvas de tiempo del fusible. Para la obtención de los datos de tiempo mínimo de fusión y tiempo total de limpieza de los fusibles se introdujo en el programa CYMTCC los valores de tensión de los transformadores por alta, y sus valores de impedancia de secuencia positiva y los valores de secuencia cero para tensiones de cortocircuito. Después de probar varios tipos de fusibles se decidió usar el tipo T que fue el que mejor se ajustó a las características de trabajo y térmica de los transformadores, los datos de tiempo se exportaron e introdujeron luego al PowerFactory. Después de configurados los fusibles se comprobóigualmente que actúan antes de que se dañe el transformador, como se muestra en la figura 5. Como la curva de acción del fusible está por debajo de la característica térmica del transformador este evitará que el transformador se dañe por las altas temperaturas que pueden existir durante una falla o una sobrecarga.

Fuente: Elaboración Propia.

Fuente: Elaboración Propia.Fig. 5 Curva térmica del Transformador (azul) y zona de acción del fusible (verde)

Análisis económico

El parque necesita un estudio económico profundo que permita evaluar su viabilidad, para ello se exponen los datos de costo del equipamiento necesario para el funcionamiento de la granja hidrocinética.

Ahorro de combustible

La relación de combustible por unidad de energía en Cuba es de 262,8 g/kW. Para realizar los cálculos se utilizaron datos de generación con una condición relativamente mala, utilizando un factor de planta del 50%.

Primero es necesario conocer la cantidad de energía que aporta la granja en un año, que se calculó utilizando la ecuación (3):

donde:

E es la energía y P la potencia generada.

A continuación, se calculó la cantidad de toneladas de diésel (D) que se requieren para generar esa cantidad de energía al año a través de la ecuación (4):

Toneladas de CO2 dejados de emitir.

En este paso se utilizó el concepto de tonelada equivalente de CO2 (teq) que compara la cantidad de contaminantes liberados según su masa molar con el CO2, conociéndose que la quema de combustible produce 819 toneladas del gas contaminante por kWh generado y se calculó utilizando la ecuación(5).

Demanda pronosticada para el año 2023

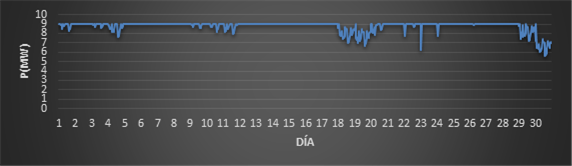

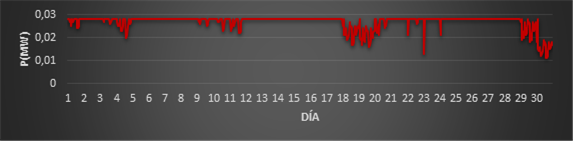

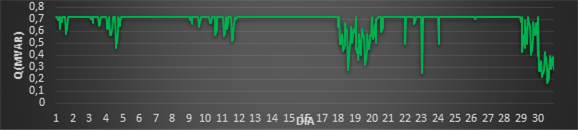

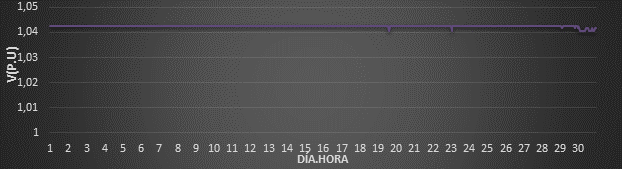

El estado de carga del circuito vaticinado para el año 2023, antes de conectar la planta de generación hidrocinética, posee los datos mostrados en la tabla 2. Después de conectada la granja hidrocinética los datos quedan como se muestra en la tabla 3.La potencia activa que se entrega al sistema para este estado de carga está graficada a continuación.La máxima variación de potencia es de 0,028, lo cual representa el 0,31% de la potencia instalada nominal y es menor que el 2% recomendado por la UNE para el estado óptimo del circuito, como se muestra en las figuras 6, 7y 8. La máxima variación de tensión es del 4,3%, tal como se aprecia en la figura 9, que al ser menor que el 5% recomendado por la UNE, no requierede la colocación de elementos para el control de reactivo.

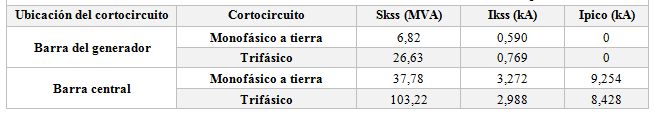

Análisis de cortocircuitos

Para acercar el pre-diseño a un diseño final de la granja de generación hidrocinética se escogieron protecciones para los transformadores y se realizaron pruebas de cortocircuito (CC) en las barras de los generadores y en la barra central para tabular los valores de corriente de cortocircuito en los puntos claves: la barra de los generadores, la barra central y la barra de BANES110kV.

Las tablas 4, 5 y 6, muestran cómo se comportan las curvas de corriente durante un régimen de cortocircuito en la barra del generador, en la barra central y en la barra de la sub-estación, respectivamente. Se aprecia, además, que, en las mediciones realizadas en los devanados más alejados del cortocircuito, se limpia el pico de corriente y solo se observa la componente subsincrónica.

Protecciones de los transformadores

Tanto para los transformadores de 1,7 MVA como para los de 9 MVA se utilizó el mismo tipo de fusible: 50T. Para comprobar su funcionamiento y coordinación se decidió realizar cortocircuitos en dos puntos: en la barra de un generador hidrocinético y en la barra central de la planta. Se utilizó el estado de máxima demanda ya que es el peor estado conocido del circuito, y se realizaron cortocircuitos monofásicos a tierra, que es el más común, y trifásicos, que son la peor condición.Para realizar un análisis del ajuste de las protecciones con sus respectivos transformadores se graficó la característica de sobrecorriente de los transformadores, como se aprecia en las figuras 10y 11.

En ambos casos, la curva de acción de los fusibles se encuentra entre la característica de carga y la curva térmica de los transformadores, por tanto, protegen correctamente a los transformadores. En la tabla 7, se pueden observar los tiempos de acción del fusible de protección ante los distintos cortocircuitos.

Si se analizan los tiempos de acción de los fusibles se aprecia que se cumple con el principio de selectividad ya que el fusible más cercano a la falla realiza la limpieza de esta antes de que tenga que actuar la siguiente protección aguas arriba.

Conclusiones y recomendaciones

El canal posee condiciones para sustentar la generación de la granja hidrocinética, donde, para el mes censado, la planta aporta más del 97% de la energía nominal. Las tecnologías empleadas para convertir la energía cinética de las mareas en electricidad se encuentran en sus primeras etapas de explotación, lo cual las hace más costosas que las relacionadas con otras fuentes renovables de energía, pero no por esto deja de ser una fuente prometedora con numerosas ventajas, que en años próximos será capaz de competir económicamente con el resto de las fuentes de energía.