1.- Introducción

Se considera que un transformador ha dejado de operar correctamente cuando, por un daño, este se vuelve incapaz de prestar el servicio que requiere su diseño. Cuando este defecto le impide funcionar de forma normal, poniéndolo en riesgo de deterioro, se dice que ha ocurrido un fallo [1]. La disponibilidad de los transformadores de potencia es fundamental para la continuidad del suministro de energía en los sistemas eléctricos industriales. Por este motivo es indispensable que en los sistemas eléctricos se incorporen sistemas de diagnósticos de fallos que permitan mantener una operación satisfactoria a partir de compensar los efectos de las perturbaciones y los cambios que ocurren en los procesos industriales.

En [2] se presenta un esquema donde aparecen los principales métodos de diagnóstico de fallos (FDI, por sus siglas en inglés). Estos se dividen en dos grandes grupos: los métodos basados en modelos y los basados en datos históricos del proceso. Los FDI que utilizan datos históricos son considerados un tema de gran importancia para las industrias actuales ya que constituyen una ventaja en sistemas muy complejos, donde las relaciones entre variables son no lineales y donde resulta muy difícil determinar un modelo de forma eficiente.

Se han realizado múltiples análisis y aplicaciones, basados en la historia del proceso, que utilizan técnicas de lógica difusa para la detección de los fallos en los trasformadores de potencia [3, 4, 5, 6]. En estos trabajos, el estudio de la cromatografía de los gases disueltos en el aceite (DGA, por sus siglas en inglés) se considera la técnica de mayor éxito en el diagnóstico de fallos. En [7, 8, 9, 10] se han utilizado las Redes Neuronales Artificiales (ANN, por sus siglas en inglés) y en [11, 12] las Máquinas de Soporte Vectorial (SVM, por sus siglas en inglés) como las técnicas más usadas para la clasificación de fallos.

Aunque estas investigaciones obtienen buenos resultados en la identificación de fallos en los transformadores de potencia utilizando los métodos de identificación de fallos convencionales que se describen en [1], encuentran restricciones para reconocer la existencia simultánea de más de un fallo. Otro inconveniente que poseen estos sistemas, es que buscan elevar la precisión del diagnóstico de fallos utilizando solamente muestras de gases que corresponden a datos de fallos reales en los transformadores. Este aspecto disminuye la capacidad de diagnóstico debido a que la detección de los fallos se realiza usando métodos que no identifican un estado normal o zona libre de fallos en los transformadores de potencia.

Haciendo un análisis de las investigaciones desarrolladas últimamente dirigidas a la detección de fallos en los transformadores eléctricos de potencia, se aprecia un incremento del uso de la lógica difusa [13, 14, 15, 16]. De la evaluación se consideró que ha sido ampliamente aceptada por su contribución de establecer las condiciones límites en las proporciones de los gases para desarrollar métodos de diagnósticos de fallos en los transformadores de potencia a partir del análisis de los gases disueltos en el aceite. Esta técnica ofrece grandes ventajas relacionadas con el tratamiento de datos imprecisos, con ambigüedad e incertidumbres que están presentes en el modelado de procesos no lineales, como es el caso del comportamiento de los gases disueltos en el aceite de un transformador.

El objetivo fundamental del presente trabajo es diseñar un método para el diagnóstico de fallos incipientes en un transformador de 40MVA que alimenta a un Horno de Arco Eléctrico (HAE) ubicado en la Planta de Aceros Inoxidables (ACINOX) Las Tunas. El aporte de este trabajo consiste en el diseño de un sistema de diagnóstico de fallos basado en datos históricos a partir del análisis de los gases disueltos en el aceite, utilizando herramientas de lógica difusa. Otras contribuciones científicas fundamentales que se hacen en este trabajo son la obtención de un método que permite elevar la capacidad de detección de fallos múltiples y una estrategia para determinar la condición del transformador, sin que se afecte la continuidad del servicio eléctrico.

2.-Materiales y métodos

2.1.- Descripción del transformador de 40mva de un horno de arco eléctrico

El presente estudio se desarrolla en la empresa ACINOX Las Tunas. En este lugar, las afectaciones eléctricas se clasifican según un orden de prioridad utilizando categorías para cada caso. Esto significa que, dentro de las averías a resolver, las de primera necesidad son aquellas que más afectan la producción del acero. En este sentido, el transformador de 40MVA del HAE constituye un elemento fundamental dentro del sistema eléctrico de la planta. Este equipo está diseñado para trabajar bajo las especificaciones técnicas siguientes: potencia nominal 40 MVA a 60Hz; sobrecarga +20 %; impedancia de corto circuito de 16.05 % y relación de transformación de 34.5/0.73-052 kV. La capacidad de agua para enfriamiento de cada enfriador es de 42 m3/h. Su máxima presión operacional es 8 bar y presenta un conmutador bajo carga con refrigeración forzada. Como protección interna para fallas pequeñas, tiene instalado un relé de gas y/o presión Buchholz de tipo Custos RR-RRF-GQ. Incorpora, un analizador de gases disueltos en el aceite de tipo Hydrocal 1008, lo que facilita el diagnóstico de los gases en tiempo real.

2.2.- Análisis de las interrupciones eléctricas ocurridas en la acería

En esta sección se presenta el estudio estadístico de los principales fallos en los transformadores de potencia y el caso particular del transformador de 40MVA. En el mundo, las estadísticas de los fallos en los transformadores de potencia hasta 700 kV indican que el 38 % de estas están relacionadas con los devanados; el 31 % con los cambiadores de tomas o derivaciones bajo carga (OLTC, por sus siglas en inglés); el 17 % en los bushings, el 8 % en el aislamiento y el 6% en los accesorios [17]. En Cuba, las estadísticas de los fallos típicos para transformadores del Sistema Electro-energético Nacional (SEN) muestran que los puntos principales de fallos y, por tanto, los que deben ser monitoreados con máxima prioridad, son los devanados y los OLTC [18].

La Tabla 1 muestra la información de las afectaciones eléctricas ocurridas en los últimos cinco años de las principales áreas en la Planta de ACINOX Las Tunas: El Horno de Arco Eléctrico, el Horno Cuchara (HC), la Estación de Espera (EE), La Instalación de Vaciado Continuo (IVC), entre otros.

Tabla1 Interrupciones en los últimos cinco años ocurridas en las principales áreas de la acería

| Años | HAE | HC | EE | IVC | Otros |

|---|---|---|---|---|---|

| 2016 | 32 | 41 | 36 | 21 | 13 |

| 2017 | 41 | 43 | 41 | 23 | 23 |

| 2018 | 53 | 45 | 43 | 46 | 31 |

| 2019 | 65 | 48 | 44 | 49 | 40 |

| 2020 | 81 | 50 | 46 | 53 | 47 |

| Total | 272 | 227 | 210 | 192 | 154 |

Del estudio realizado se obtiene que en el área HAE ocurren 272 interrupciones eléctricas, equivalente al 25,8 % del total de las interrupciones, en el HC ocurre el 21,5 %, en la EE el 19,9 %, en el IVC el 18,2 % y en otras áreas el 14,6 %. Como puede apreciarse, el circuito HAE presenta una incidencia superior al resto de las áreas. Se decidió analizar los registros históricos de los fallos a través del sistema de supervisión, control y adquisición de datos (SCADA, por sus siglas en inglés) WinCC, el Sistema de Mantenimiento de la Empresa y los reportes de la producción por diferentes especialistas. Se demostró que el 16,5 % están relacionadas con el interruptor principal del HAE, el 31,6% con los motores eléctricos de la Planta de Depuración de Humos, el 45,6 % con el transformador del HAE y el 6,3 % con los demás elementos del sistema eléctrico del HAE.

Teniendo en cuenta la superioridad de las afectaciones eléctricas en el área HAE y lo inaceptable que es la interrupción del suministro en transformador de 40 MVA, se decidió escoger dicho elemento como objeto para el diseño del método de diagnóstico de fallos que se propone.

A partir de realizar una inspección en el proceso siderúrgico de la planta de ACINOX Las Tunas y el criterio de los expertos, se determinaron los fallos más frecuentes que incidieron en las interrupciones del transformador de 40 MVA que alimenta el horno. Los mismos se ubicaron en los bushings, los devanados y los cambiadores de derivaciones, siendo el punto más débil, el aislamiento. Por lo tanto, se decidió diagnosticar los fallos siguientes: Descargas parciales (DP), Descargas parciales de baja energía (D1), Descargas parciales de alta energía (D2), fallo térmico < 300°C (T1), fallo térmico entre 300°C y 700°C (T2), fallo térmico de alta energía > 700ºC (T3) y F7: fallos múltiples (Fm). En este documento los fallos T1 y T2 no se diagnosticarán separados ya que en los experimentos de los sistemas de diagnósticos de fallos actuales ambos son considerados fallos térmicos de baja energía < 700°C (LTF, por sus siglas en inglés) [19].

2.3.- Ddescripción de la propuesta de diseño

En los transformadores de potencia los relé de gas y/o presión Buchholz son muy usados en los sistemas de protección y seguridad contra los fallos del dieléctrico en su interior. Estos dispositivos tienen una compuerta de pruebas que permite que el gas acumulado sea retirado para realizar ensayos en un laboratorio de gases. Durante la descomposición química del aceite del transformador, la acumulación del gas que se produce es utilizada para que el interruptor de nivel del relé dispare una alarma. Aunque esta información es muy útil para determinar el nivel de gases en el transformador, no puede diagnosticar el tipo de fallo por descomposición del material aislante. El método de diagnóstico de fallos que se propone utiliza los datos de los gases que son extraídos a través del analizador Hydrocal 1008, lo que permite que los fallos eléctricos y mecánicos sean detectados en línea. Este método garantiza un diagnóstico en tiempo real sin que se afecte la continuidad del servicio del transformador, lo que facilita la gestión eficiente del mantenimiento.

En todo transformador de potencia inmerso en aceite mineral, la combinación particular de gases que es generada en este material aislante, depende de la naturaleza del proceso de fallo y está relacionada con el nivel de energía y la temperatura en el lugar del fallo, ver Fig. 1 [1].

Fuente: Guía para la interpretación de los gases disueltos en aceites generados en los transformadores

Fuente: Guía para la interpretación de los gases disueltos en aceites generados en los transformadoresFigura 1 Concentración relativa del gas en función de la temperatura y el tipo de fallo.

Para la detección de fallos en los transformadores de potencia a partir del análisis DGA, los métodos de diagnósticos convencionales más usados en la industria son los siguientes: Método de los Gases Claves, Método de Doernenburg (DRM, por sus siglas en inglés), Método de Rogers (RRM, por sus siglas en inglés), Método de IEC (IRM, por sus siglas en inglés) y los Métodos de Duval [20]. Estas técnicas utilizan para la interpretación de los fallos los gases siguientes: hidrógeno (H2), etano (C2H6), metano (CH4), etileno (C2H4) y acetileno (C2H2).

De acuerdo a lo estudiado en investigaciones previas [19, 21, 22, 23], se realiza una propuesta de diseño para diagnosticar los fallos en el transformador de 40MVA que alimenta el HAE de la planta de producción de ACINOX Las Tunas. La propuesta utiliza los umbrales de los gases obtenidos a partir del conocimiento de expertos y el análisis del comportamiento histórico de las concentraciones de los gases disueltos en el aceite mineral de cuatro transformadores de potencia OLTC de la acería. Con esto se ofrece una solución simple para determinar la condición normal del transformador de 40 MVA durante el servicio.

En el deterioro de un transformador predominan los fallos térmicos o eléctricos, o en el peor de los casos, es resultado de la coexistencia de diferentes fallos. Cuando existen fallos múltiples, el análisis de los gases disueltos en el aceite de un transformador puede dar lugar a diagnósticos errados que dificultan las gerencias del mantenimiento [20]. Es por ello que el desarrollo de sistemas de diagnóstico de fallos múltiples en los transformadores de potencia es considerado un tema de gran importancia para los investigadores de la comunidad FDI, donde el efecto de los fallos en el equipamiento puede tener un impacto desfavorable en la disponibilidad de los sistemas eléctricos industriales.

El método propuesto en este trabajo utiliza una extensión del método del triángulo 1 o método clásico de Duval (DTM, por sus siglas en inglés), lo que garantiza buenos resultados en la identificación de fallos múltiples. El método de Duval realiza el diagnóstico de los fallos mediante la obtención de un punto dentro de un triángulo equilátero cuyas coordenadas están dadas por las proporciones de los gases siguientes: %C2H2, %C2H4 y %CH4. Esta técnica considera que la suma de estas concentraciones representa un 100% y realiza la identificación de los fallos a partir del cálculo de los por cientos de participación de cada uno [1].

DTM es superior al resto de los métodos convencionales en el diagnóstico de fallos en los transformadores de potencia [24]. Sin embargo, no es efectivo para clasificar puntos de datos de fallos en los límites de la Tabla 2, por lo que los fallos en estos lugares, se tratan como diagnósticos no resueltos [20]. Ante este inconveniente, el análisis de los gases disueltos se ha empleado utilizando la lógica difusa en base a los conocimientos de ingeniería, lo que complementará el método de Duval para mejorar la precisión en el diagnóstico de los fallos y elevar la exactitud en la detección de los fallos múltiples.

Tabla 2 Zonas límites de fallos para el triángulo 1 de Duval con DT extendida

| Tipo de Fallos | Descripción de los Fallos | Valores límites de los gases (%) |

|---|---|---|

| DP | Descargas parciales | CH4=98 |

| D1 | Descargas de baja energía | C2H4=23-C2H2=13.7 |

| D2 | Descargas de alta energía | C2H4=23;40.7-C2H2=13.7;29.7 |

| T1 | Averías térmicas a T < 300°C | CH4=98-C2H4=20-C2H2=3.3 |

| T2 | Averías térmicas 300°C < Temperatura <700°C | C2H4=20-C2H4=50-C2H2=3.3 |

| T3 | Averías térmicas a Temperatura > 700ºC | C2H4=50.7-C2H2=14.3 |

| DT | Mezcla de averías térmicas y eléctricas | C2H2=13.7;3.3;29.7;14.3-C2H4=39.3;50.7 |

Fuente: Autores

El método de diagnóstico de fallos propuesto (FDIp) utiliza la versión de su triángulo clásico de Duval a partir de los límites de frontera que se presentan en la Tabla 2. Este trabajo constituye una extensión de Duval ya que conceptualiza todos los límites de la zona de mezcla de averías térmicas y eléctricas (DT, por sus siglas en inglés) como zona de fallos múltiples. La propuesta de diagnóstico propone un método que utiliza los datos de los límites de los gases de tabla 3, lo que constituye una solución de baja complejidad para mejorar la identificación de los casos DGA.

Además de las variables de entrada %C2H2, %C2H4 y %CH4, se monitorizan las cantidades de los gases en partes por millón (ppm) siguientes: H2, C2H6, CH4, C2H4 y C2H2. Los síntomas %C2H2, %C2H4 y %CH4, no tienen sentido, si las concentraciones de la tabla 3 se encuentran en el rango adecuado, lo que representa que el transformador se encuentra en buen estado y la muestra DGA se considera normal (N).

La degradación térmica tanto del papel como del aceite, están profundamente vinculadas a la magnitud de la carga que alimente; en dependencia de la misma, así serán los niveles de temperatura que se alcancen en el transformador [25]. Para la construcción de la Tabla 3 se combinan las estadísticas de los gases normales de IEC para transformadores OLTC en servicio referida en [26] y los datos históricos del comportamiento de los gases de los cuatro transformadores de potencia OLTC siguientes: transformador de 40MVA (T5) que alimenta el HAE, el transformador de 20 MVA que alimenta el sistema eléctrico del HC (T6) y dos transformadores de 63 MVA de la Subestación 220 kV de ACINOX Las Tunas (T1 y T2).

Tabla 3 Umbrales límites de los gases claves para muestras DGA normales

| Límites mínimos (ppm) | Límites máximos (ppm) | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| H2 | CH4 | C2H2 | C2H4 | C2H6 | H2 | CH4 | C2H2 | C2H4 | C2H6 |

| 63 | 29 | 78 | 102 | 47 | 151 | 121 | 272 | 253 | 73 |

Fuente: Autores

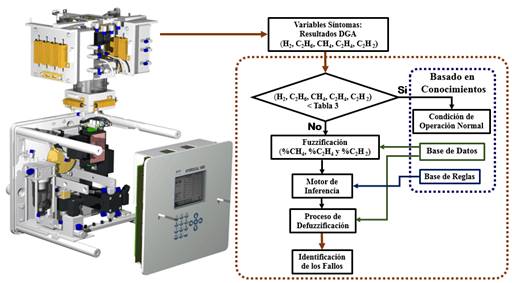

En la Fig. 2 se observa la estructura del sistema de diagnóstico de fallos que se propone a partir del análisis cromatográfico de los gases. Primeramente, se comprueba que las cantidades de los gases claves no superen los límites identificados en la Tabla 3. En caso de ser sobrepasados se realiza el proceso de fuzzificación, donde cada una de las variables síntomas %C2H2, %C2H4 y %CH4 se convierten en variables cualitativas.

En [20] los autores presentaron un esquema de detección de fallos en transformadores de potencia en el que validaron de forma cruzada diferentes conjuntos de funciones de pertenencia para la misma base de reglas. Estos investigadores utilizaron 171 casos DGA de fallos conocidos y compararon las funciones de pertenencia difusas siguientes: trapezoidal, triangular, gaussiana y campana. Del análisis de los resultados del diagnóstico de fallos en [20] se confirmó que la función trapezoidal obtuvo un 87.7% de exactitud, en cambio, las funciones triangulares, gaussiana y de campana obtuvieron 85.9%, 81.2% y 83% de exactitud respectivamente.

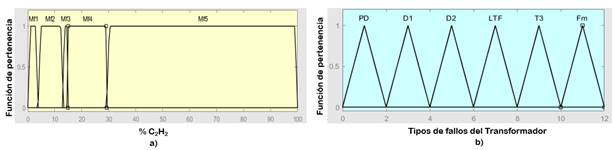

Teniendo en cuenta lo anterior, el proceso de fuzzificación en las variables de entrada del sistema propuesto se realiza mediante la construcción de funciones de pertenencia trapezoidales. Se definieron los conjuntos difusos en dependencia del comportamiento de los umbrales obtenidos a partir de los límites de frontera de las zonas de fallos que se describen en la Tabla 2. Luego con una base de reglas se expresa la relación entre los síntomas que se manifiestan en las variables medidas y la ocurrencia de los fallos.

Basado en [20] la extensión de DTM en la propuesta de diseño se tiene en cuenta al añadir 0.7% a todos los límites de la zona DT. Por ejemplo: los límites de %C2H2 se ubican en 4.7, 13.7, 15.7 y 29.7 con la nueva propuesta. Este incremento hace que los puntos de datos de los fallos que se encuentran en estos límites se consideran DT y que los límites de fronteras de los polígonos colindantes sean modificados. Esto se hace con el objetivo de evitar redundancia durante la clasificación de los fallos simples.

Las variables de entrada del FDIp se representan mediante funciones de pertenencia que están definidas a través de los conjuntos difusos (Mf1, Mf2, Mf3, Mf4 y Mf5) como se muestra en el ejemplo de la Fig. 3 a) para el caso del acetileno. La Fig. 2 b) muestra la fuzzificación de todos los fallos que se desean diagnosticar. En esta variable de salida se consideran cinco tipos de fallos en la categoría de fallos simples (F1: PD, F2: D1, F3: D2, F4: LTF y F5: T3) y un fallo en la categoría de fallos múltiples (F6: Fm). Este último representa la mezcla de fallos térmicos y eléctricos de polígono DT de Duval con la nueva extensión de los límites de fronteras de DT. Los seis conjuntos difusos que representan la salida del método propuesto se ubican en el rango de 0 a 12 como se muestra en la Fig. 3 b).

A todas las reglas usadas en esta investigación se les confirió el mismo orden de operación, debido a que todas son igualmente importantes. Son del tipo Mamdani y su diseño es de tal modo que cuando un punto de datos se encuentre en cualquiera de las zonas de identificación: F1, F2, F3, F4 o F5, se diagnostique un único fallo. En caso de que el punto de datos pertenezca a los límites de la zona DT o dentro de ella, entonces se diagnostican Fm.

3.- Resultados y discusión

Para validar el FDIp se empleó el software MATLAB®. Para ello se utilizaron un total de 91 muestras de gases distribuidas de la forma siguiente: 9 (DP), 9 (D1), 27 (D2), 8 (LTF), 12 (T3), 9 (Fm) y 17 (N). Todos los casos DGA analizados provienen de dos fuentes fundamentales: 24 casos pertenecen a mediciones de los gases de la operación del transformador de 40MVA, que da servicio al HAE en la planta de ACINOX, Las Tunas durante los mantenimientos realizados a los transformadores (T1, T2, T5 y T6). La otra fuente, con 67 muestras de aceite, se escogió de la base de datos de la Comisión Electrotécnica Internacional (IEC, por sus siglas en inglés) referida en [26]. Todos los registros de los datos corresponden a muestras creíbles DGA donde los transformadores de potencia fueron inspeccionados visualmente por ingenieros experimentados. En todos los casos de fallos identificados, los transformadores se retiraron del servicio por expertos en mantenimiento.

En [13, 27] los autores investigan la precisión de los métodos para el diagnóstico de fallos de transformadores de potencia reales basados en datos históricos DGA. Por lo anterior, se seleccionaron las técnicas convencionales para la comparación con el método propuesto (FDIp). Los resultados que se representan en la Tabla 4 muestran que el FDIp tiene un mejor desempeño en la detección de fallos frente a los métodos convencionales. Aparece una comparación respecto a los tipos de fallos analizados teniendo en cuenta las malas interpretaciones (MI) de cada uno durante el diagnóstico.

Tabla 4 Comparación del FDIp con los métodos convencionales con respecto al tipo de fallo.

| Fallos | Total de Casos | RRM | IRM | DTM | FDIp | ||||

|---|---|---|---|---|---|---|---|---|---|

| MI | Exactitud (%) | MI | Exactitud (%) | MI | Exactitud (%) | MI | Exactitud (%) | ||

| DP | 9 | 7 | 22.2 | 3 | 66.7 | 0 | 100 | 0 | 100 |

| D1 | 9 | 3 | 66.7 | 4 | 55.6 | 1 | 88.9 | 1 | 88.9 |

| D2 | 27 | 12 | 55.6 | 8 | 70.4 | 4 | 85.2 | 2 | 92.6 |

| LTF | 8 | 5 | 37.5 | 3 | 62.5 | 2 | 75.0 | 1 | 87.5 |

| T3 | 12 | 7 | 41.7 | 5 | 58.3 | 1 | 91.7 | 2 | 83.3 |

| Fm | 9 | - | 0 | - | 0 | 2 | 77.8 | 0 | 88.9 |

| N | 17 | 12 | 76.3 | - | - | - | 0.0 | 0 | 100 |

Fuente: Autores

El método FDIp en 91 muestras de casos DGA logró identificar todos los fallos correspondientes a las descargas parciales, las descargas de baja energía en un 88.9% y las de alta energía en un 92.6%. Identifica los fallos de sobrecalentamiento de baja y alta temperatura en un 87.5% y los fallos térmicos de alta energía en un 83.3%. Aunque el método clásico de Duval también produce buenos resultados, la Fig.4 representa cómo los resultados en la identificación de los fallos cercanos a los límites de las zonas tienden a juzgar incorrectamente el tipo de fallo representándolos como diagnósticos incorrectos o no resueltos. Por otro lado, se determinó que los datos encontrados en los límites estrictos de la zona DT mal interpretan los resultados del diagnóstico para reconocer la existencia de fallos múltiples como es el caso del punto Cm en los límites del polígono DT.

En [20] los autores combinan modelos de ANN con la lógica difusa lo que provee un diagnóstico de fallos más completo ya que cuenta con capacidad de aprendizaje y toma decisiones basadas en reglas difusas. Aunque su propuesta tiene buenos resultados en el diagnóstico de fallos múltiples, la amplitud que se hace de Duval no permite la detección de fallos como Cm. Tanto el modelo de [20] como el método de DTM en [1] ubican el punto Cm en la zona D2, lo que conduce a una acción de mantenimiento inadecuada. Este inconveniente se debe a que los fallos que se encuentran en los límites de las fronteras interiores se ubican en áreas de transición difusa, tan estrictas, que son difíciles de interpretar porque comparten información entre uno u otro fallo [28].

Al extender 0.7% en los límites de frontera de DT, el FDIp ofrece una solución que permite mejores resultados en la identificación de los fallos cercanos a los límites de la zona DT. La Fig.4 muestra como los datos de gases normales que no representan peligro para el transformador tienen posibilidad de insertarse en diferentes polígonos de Duval. En este caso, la mayoría de los puntos se encuentran ubicados dentro de los polígonos D2 y DT, esto no significa que se está en presencia de fallos activos. Cada muestra DGA puede conducir a errores de interpretación en los métodos de diagnóstico de fallos basados solamente en el método DTM como en [19].

El FDIp en esta investigación mostró una gran exactitud en la identificación de casos DGA normales, logrando clasificar como normal las 17 muestras DGA escogidas. Con el uso de este método se consigue un nivel alto en la precisión de la detección de los fallos. Esta solución simple constituye una ventaja con respecto a los métodos de diagnóstico de fallos en [29, 30, 31] que encuentran restricciones para identificar muestras de gases normales en los transformadores. Este método es útil para determinar la condición del transformador, sin que se afecte la continuidad del servicio eléctrico.

En la Fig. 5 se aprecia la localización de un fallo real detectado al T2 el 16 de marzo del 2018. La interpretación se realizó a través de la comparación con las pruebas termografías infrarrojas y descarga parcial. El análisis lo realizaron los especialistas de la Empresa de Construcciones de la Industria Eléctrica (ECIE) en Camagüey y el Departamento Eléctrico en ACINOX. Los puntos P1 y P2 indican sobrecalentamiento como consecuencia del arco eléctrico entre láminas del acero que componen los shunts magnéticos instalados en el tanque del transformador. Este fallo se encuentra ubicado en la parte media en la fase B del lado de alta tensión.

Fuente: Autores

Fuente: AutoresFigura 5 Localización de un fallo por termografía infrarroja y descarga parcial al T2.

En el estudio se realizaron mediciones de los gases disueltos en el aceite obteniéndose los resultados siguientes: H2 = 7ppm, CH4 = 88ppm, C2H2 = 1.5ppm, C2H4 = 54ppm y C2H6 = 74ppm. La Fig. 6 representa la estructura del modelo difuso propuesto usando el software MATLAB® versión 2018a (R2018a) con los datos del fallo T2. Los resultados muestran como el método propuesto ante esta muestra DGA logró detectar con un fallo térmico LTF. Se demostró la confiabilidad y efectividad del método, lo que proporciona una nueva forma de resolver el problema.

En los sistemas eléctricos industriales, el conocimiento preciso del estado de los transformadores es decisivo para gestionar el riesgo asociado con la confiabilidad y brindar un servicio eléctrico de calidad. Los fallos en el aislamiento de los transformadores son generalmente de rápida evolución y, en su etapa final, normalmente ocasionan la generación de descargas parciales, llevando a la pérdida de funcionalidad del equipo, con un alto costo asociado [32].

Las paradas no planificadas y los fallos en los transformadores de potencia, pueden tener un impacto desfavorable en la disponibilidad de los sistemas eléctricos. Por este motivo crece cada día la necesidad de perfeccionar los sistemas de monitoreo para transformadores de fuerza que garanticen la detección temprana y el seguimiento de los posibles fallos en su sistema de aislamiento. Con este objetivo, es indispensable que el desarrollo de sistemas de supervisión y diagnósticos inteligentes permitan mantener la disponibilidad de las redes eléctricas, el ahorro en tiempo, equipamiento, recursos y esfuerzo [32, 33, 34].

En [32, 33, 34] los autores proponen sistemas de supervisión y diagnóstico de fallos con un buen desempeño en los sistemas eléctricos de potencia. En este contexto, la propuesta de lógica difusa desarrollada en esta investigación de conjunto con el equipamiento que se dispone, constituye una herramienta útil para resolver los problemas de monitoreo y diagnóstico de los fallos en tiempo real para los transformadores de potencia.

El método propuesto demostró una precisión de 88.9% en la identificación de fallos múltiples. Con 91 muestras DGA de casos confiables mostró una tasa total de exactitud en la identificación de los fallos en un 91.6%, mientras que el método de Duval es de 74.1%, el método de IRM de 52.2% y el método de RRM de 42.8%. Esto demuestra la superioridad del FDIp frente a los métodos convencionales. Se obtuvieron, además, mejores resultados de clasificación que en los métodos de diagnóstico de fallos que usan lógica difusa basados en los métodos convencionales [19, 35].

Los resultados del sistema propuesto constituyen un punto de partida para posteriores estudios en el diagnóstico de fallos de los transformadores de potencia a partir del análisis de gases disueltos en el aceite. Además, es simple y práctico, no tan complicado como SVM, ANN y otros algoritmos inteligentes que se describen en [36, 37, 38]. La generalización de este método es objeto de estudio en el resto de los transformadores del proceso siderúrgico en ACINOX y cualquier transformador de potencia inmerso en aceite mineral instalado en el SEN.

4.- Conclusiones

En este trabajo se diseñó y probó un método para el diagnóstico de fallos utilizando la lógica difusa en un transformador de 40 MVA que alimenta a un Horno de Arco Eléctrico. Se comprobó que esta técnica es muy útil para mejorar la precisión del análisis de los gases disueltos en el aceite y elevar la capacidad de detección de los fallos.

El método de diagnóstico de fallos propuesto, basado en datos históricos, logró la detección de los fallos múltiples con buen nivel de precisión y una tasa total de exactitud del 91.6%, lo que demuestra su superioridad frente a los métodos de diagnóstico convencionales. La propuesta ofrece un método para determinar la condición del transformador sin que afecte la continuidad del servicio.

Los resultados del trabajo demuestran que se cuenta con una solución simple, de baja complejidad y de fácil implementación para el análisis de cualquier muestra DGA.