Introducción

El pie constituye una parte importante del cuerpo pues garantiza nuestra movilidad y equilibrio. Una de las causas más comunes que afectan al pie es la conocida como pie plano. Para la corrección del pie plano se han adoptado varias alternativas conservadoras como es el uso de zapatos ortopédicos, los soportes y las plantillas, solo en los casos en que los tratamientos anteriores no dan resultado entonces se indica la corrección quirúrgica [1,2].

Una de las técnicas conocidas es la denominada calcáneo stop, que consiste en colocar un tornillo dentro del seno del tarso (hueso) para mantener la formación de la bóveda plantar [1,3]. La finalidad en el empleo del implante calcáneo stop es lograr la corrección del pie plano de forma inmediata una vez efectuada la intervención quirúrgica y sus resultados se han evaluado por los cirujanos ortopédicos como una buena opción terapéutica, con pocas complicaciones y buenos resultados quirúrgicos [4,5].

Existen distintos implantes de tipo calcáneo stop, también denominado, prótesis, tornillo o dispositivo. Este elemento mecánico por sus características y la función que cumple en el cuerpo humano debe ser fabricado de un material que cumpla con las condiciones a las que estará expuesto. El titanio y sus aleaciones y algunos aceros inoxidables se utilizan para este tipo de implante. Las investigaciones sobre nuevos materiales como los que se absorben por el organismo se encuentran entre las tendencias actuales [6,7]. La resistencia mecánica de estos implantes ortopédicos puede ser evaluada a través de estudios biomecánicos y de métodos numéricos con vistas al perfeccionamiento en el diseño o la toma de decisiones en cuanto a la sustitución de materiales.

Entre estos métodos se destaca el Método de elementos finitos (MEF) una herramienta indispensable para la modelación en muchos campos de la ingeniería y de otras ramas de la ciencia y la técnica. En esta década se incrementa la utilización del MEF, en el campo de la salud tanto en el pronóstico de enfermedades como por ejemplo en el caso de glaucoma [8,9], en la comprobación de tensiones y deformaciones en implantes dentales [10] y en el análisis de fatiga en tornillos intra-pediculares para la columna vertebral [11] entre otras. Las investigaciones sobre el pie utilizando el MEF aparece en la literatura científica especializada como en los casos de fracturas y daños en esta parte del cuerpo humano [12,13], en trabajos relacionados con los niveles de marcha [14] y sobre enfermedades relacionadas con el pie diabético [15,16]. Un estudio previo a la utilización de un nuevo tipo de tornillo es conveniente en aras de una medicina preventiva, por lo que el objetivo del trabajo es evaluar el comportamiento de tensiones, deformaciones y desplazamientos que se producen en un implante calcáneo stop para la corrección del pie plano en niños utilizando el MEF que permitan la toma de decisiones basada en la evaluación de la resistencia mecánica.

Métodos y Materiales

Se utiliza como método de modelación el MEF para el estudio de las tensiones, deformaciones y desplazamientos. Las etapas de aplicación del MEF están formadas por el modelo geométrico, el modelo de cargas, el modelo del material y el modelo de mallado [17]. A continuación, se describe la obtención de los componentes del modelo.

Modelo geométrico

Como resultado de la búsqueda de patentes relacionadas con el implante calcáneo stop para valorar características, propiedades y especificaciones técnicas y la que más se ajustaba a las necesidades de la investigación se seleccionó la patente US 8267977 B2 [18]. A partir de las sugerencias de los especialistas en Ortopedia esta geometría hace que el procedimiento quirúrgico sea más simple y menos invasivo para el hueso y el tejido circundante, figura 1.

La cabeza del dispositivo es cónicay lisa,sirve de tope al calcáneo para la corrección del pie plano. En el interior de esta última tiene un hexágono que sirve para el atornillado del implante.La rosca es del tipo empleado en hueso esponjoso,garantiza el auto-apriete en el hueso y evitaque se afloje eltornillo.La punta posee tres cortes desplazados a 120°, este tipo de punta reemplaza el uso de brocas. El canulado del tornilloa través deun agujero pasante endirección longitudinal permite la correcta colocación, y solo se necesita una pequeña incisión en la piel. Por último, el ángulo de la puntadel tornillo termina en un ángulo de 90°, de modo que facilita la colocación del implanteal inicio de su inserción.

Modelo de cargas

La carga que actúa sobre el implante depende del peso de los niños.Existe una relación entre el peso y las edades de los niños, de acuerdo a los datos y gráficas percentiles para el peso de niños cubanos en grupos de edadesde los sexos masculino y femenino [19], se seleccionó el peso de mayor percentil de los niños y niñas de 10 y 12 años, con el objetivo de que la carga que actúe sobre el implante sea la máxima.

Por otra parte, la bóveda plantar posee tres arcos y puntos de apoyo. La carga sobre los puntos de apoyo no es uniforme. Se considera que en posición erguida, vertical e inmóvil, puede incidir sobre el calcáneoel 50 % o 60 % del peso, mientras que en los apoyos antero-externo y antero-interno el 50 % o el 40 % [20,21]. La figura 2 muestra los puntos de apoyo del pie y la distribución de cargas según el peso de la persona.Los autores consideran que la fuerza que actúa sobre el implante es el 60 % del peso de los niños. En la tabla 1 se muestra la información del peso, la carga y el porciento que corresponde al calcáneo. La carga mayor es de 330,7 N y corresponde a las niñas de 12 años de edad, y es la seleccionada para el análisis de la resistencia y rigidez del implante.

Tabla 1 Relación de fuerzas que actuarán sobre el implante en cada caso

| Edad | Peso en (kg) | Carga total (N) | 60 % (N) | |||

|---|---|---|---|---|---|---|

| Masculino | Femenino | Masculino | Femenino | Masculino | Femenino | |

| 10 | 43,7 | 45,5 | 428,6 | 446,2 | 257,2 | 267,7 |

| 12 | 49,2 | 56,2 | 482,5 | 551,1 | 289,5 | 330,7 |

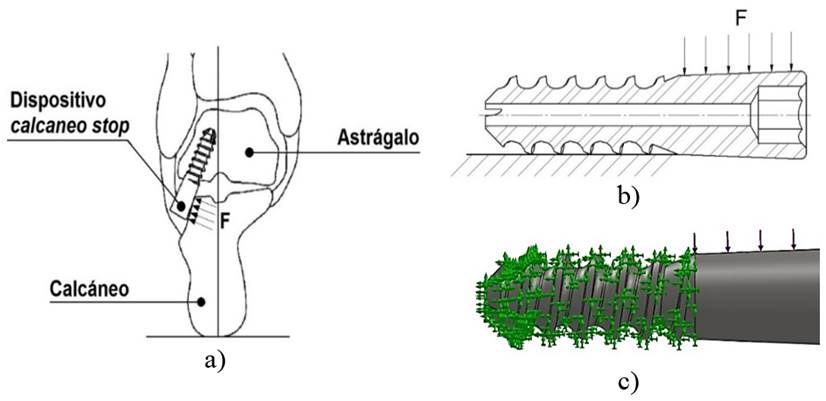

Para la simulación se tendrá en cuenta que el tornillo está atornillado al hueso astrágalo y la cabeza está en contacto con el calcáneo para la formación de la bóveda plantar y la corrección del pie plano, figura 3a. Por lo que el tornillo será empotrado en la zona de la rosca para simular una unión consistente con el hueso, mientras que sobre la cabeza se aplicará una carga distribuida, cuyo valor se discutió en el párrafo anterior. En la figura 3b se observa el modelo de cargas y condiciones de contorno impuestas al modelo.

Fig. 3 Modelo de carga del implante calcáneo stopde acuerdo a la colocación en el pie: a) Modo de inserción del implante para lograr la bóveda plantar enroscado en el hueso astrágalo, y la cabeza realiza función de tope, b) representación de las condiciones de cargas, sobre la cabeza se aplica una carga distribuida y un empotramiento en la rosca, c) Representación del modelo de cargas en el software de simulación, las flechas verdes eliminan el movimiento

Modelo del material

Los materiales a utilizar en la modelación son la aleación de titanio (Ti-6Al-4V) y el acero inoxidable AISI 316L. Ambos materiales metálicos son muy empleados en la fabricación de implantes ortopédicos para la sustitución o fijación de los huesos o articulaciones, debido a su resistencia mecánica, límite elástico, resistenciaa la fatiga, resistencia al desgaste, además de su tenacidad a la fractura. Ambos son bio-compatibles y son aceptados por los tejidos vivos.

De acuerdo a las normas ASTM, la aleación de titanio con 6 % de aluminio y 4 % de vanadio es clasificada como de grado 5, es la más resistente dentro de las 5 clasificaciones. Por esta razón ha sido una de las más recomendadas y comercializada para la fabricación de implantes por su alta resistencia a la corrosión y su densidad relativamente baja respecto al acero [22]. Por otra parte, el acero inoxidable AISI 316L con calidad quirúrgica es apropiado para la fabricación de implantes por su durabilidad y bajo costo con respecto a otro tipo de material metálico bio-compatible, entre otras propiedades, ha sido muy estudiado y posee numerosas normas internacionales que definen su composición química, las recomendaciones de en qué tipo de implante debe ser utilizado y laspropiedades mecánicas de acuerdo a la forma de obtención, ya sea por recocidoopor deformación plástica [23]. Estos materiales son homogéneos e isotrópicos lineales y sus propiedades más comunes se muestran en la tabla 2.

Tabla 2 Propiedades mecánicas de los materiales seleccionados

| Propiedades | Acero AISI 316L | Aleación Ti-6Al-4V |

|---|---|---|

| Módulo Elasticidad (MPa) | 200000 | 110000 |

| Módulo cortante (MPa) | 82000 | 41023,81 |

| Límite elástico (MPa) | 200-500 | 795 |

| Coeficiente Poisson | 0,265 | 0,31 |

| Máxima deformación (%) | 55 - 60 | 10 |

| Densidad (g/cm3) | 7,9 | 4,5 |

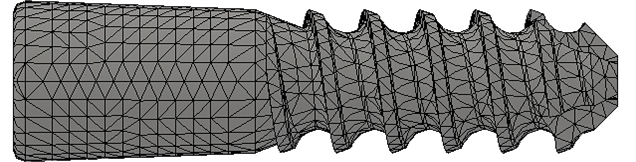

Mallado del modelo

El mallado es importante para el análisis y estudio del elemento, para este tipo de pieza el software recomienda una malla tipo sólida (tetraedros) y se utiliza un mallado estándar (automático 3D), teniendo como resultado un total de 9934 elementos y 16479 nodos, figura 4

Resultados y Discusión

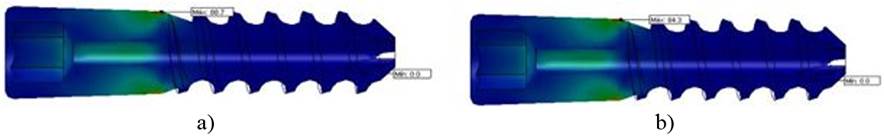

En el estudio se investiga la resistencia mecánica del implante empleando dos de los materiales más utilizados como implantes quirúrgicos. Las mayores tensiones equivalentes de von Mises tienen un valor de 88,73 MPa en el implante fabricado con acero AISI 316L, figura 5a y 84,29 MPa para los fabricados con la aleación de Titanio Ti-6Al-4V, figura 5b. La diferencia entre ambas tensiones es de 4,44 MPa, lo que representa una diferencia porcentual del 5 %, por lo que de acuerdo a los criterios de ingeniería la diferencia no es significativa. Como se observa en la figura 5, las tensiones equivalentes máximas se encuentran en la zona comprendida entre la transición de la cabeza del tornillo y la rosca. En este lugar el diámetro del cono de la cabeza es menor y es donde termina el empotramiento. Este resultado se corresponde con el comportamiento de una viga en voladizo, donde las tensiones crecen hacia el borde exterior de la geometría y el máximo ocurre en la zona próxima al empotramiento. Esta es la zona crítica de la pieza.

Fig. 5 Gráficos de tensionesequivalente en el implante calcáneo stop. a) 88,73 MPa para el acero inoxidable AISI 316L, b) 84,29 MPa para la aleación titanioTi-6Al-4V

El límite elástico en la aleación de titanio puede alcanzar los 795 Mpa [22], mientras que en el acero AISI 316L el límite elástico depende de su estado (recocido o deformación plástica) y oscila desde 200 hasta 500 Mpa [24]. Ambos materiales presentan un factor de diseño muy favorable, pues en todos los casos posibles son menores las tensiones que el limite elástico del material y garantizan la resistencia mecánica del diseño de calcáneo-stop.

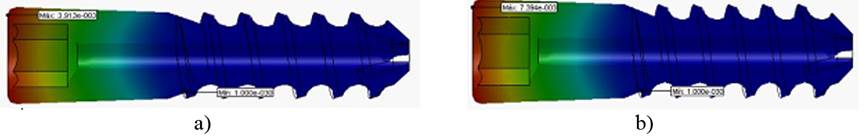

Las deformaciones tienen un valor máximo de 3,741x10-4para el acero 316L, figura 6a y de 7,024x10-4 para la aleación de titanio Ti-6Al-4V, figura 6b. Estas deformaciones se producen en la zona en la zona comprendida entre la transición de la cabeza del tornillo y la rosca, coinciden con la distribución de las tensiones equivalentes. Sin embargo, las deformaciones del acero aleado fueron aproximadamente la mitad de las deformaciones de la aleación de titanio.

Esto se debe a que la aleación de titanio tiene un módulo de elasticidad que es dos veces inferior al del acero aleado, ver tabla 2 y entonces las deformaciones unitarias del titanio deben ser el doble de las del acero inoxidable. la diferencia entre las tensiones equivalentes del implante con ambos materiales es menor al 5 %. Por tanto, se cumple la proporcionalidad entre las tensiones y las deformaciones de acuerdo a las leyes de la elasticidad.

Fig. 6 Gráficos de deformaciones en el implante calcáneo stop. a) 3,741×10-4 para el acero inoxidable AISI 316L, b) 7,024×10-4 para la aleación titanio Ti-6Al-4V

Los mayores desplazamientos fueron de 3,913 µm para el acero AISI 316L, figura 7a y de 7,394 µm para laaleación de Titanio Ti-6Al-4V, figura 7b. Este desplazamiento se produce en el extremo de la cabeza del tornillo, en la zona del mayor diámetro del cono. El resultado demuestra la menor rigidez del implante fabricado con la aleación de titanio. Ambas magnitudes de desplazamiento son despreciables en comparación con el desplazamiento que imprime el implante al calcáneo, que para lograr la formación de la bóveda plantar se requiere que el astrágalo y el calcáneo se separen varios milímetros.

Fig. 7 Gráficos de desplazamientos en el implante calcáneo stop. a) 3,913 µm para el acero inoxidable AISI 316L, b) 7,394 µm para laaleación de Titanio Ti-6Al-4V

A partir de los resultados de la modelación, tanto el acero inoxidable AISI 316L como la aleación de titanio pueden ser utilizados, pues resisten las condiciones de servicio a las que estará expuesto el implante, ya que el límite elástico de ambos materiales es muy superior al de las tensiones que se producen en el implante. Se debe tener en cuenta que el implante de acero inoxidable AISI 316L debe retirarse después del periodo de corrección, dado que al ser expuesto por un tiempo prolongado a los fluidos corporales, el material se degrada por el efecto corrosivo de dichos fluidos [25].

La ubicación de las tensiones equivalentes máximas, próxima a la rosca del tornillo, tuvo una coincidencia con el reporte de [11], quienes en su investigación analizaron el análisis de una fijación intrapedicular de columna fabricada con la aleación de Titanio Ti-6Al-4V. En dicho trabajo se analizaron diferentes condiciones de carga, y se aplicó una restricción del tipo empotramiento en la parte de los filetes de la rosca del tornillo.

El modelo analizado tiene como principal limitante que no se incluyó el efecto de las cargas pulsantes que se originan durante la marcha. No obstante, el factor de seguridad de seguridad mínimo es de 2,38 para el AISI 316L por lo que con esta reserva se puede asumir que el tornillo resistirá las condiciones de fatiga. El factor de seguridad para la aleación de Titanio Ti-6Al-4V es superior a 9. Además, para futuros análisis se deberá tener en cuenta la interacción tornillo-hueso a partir de la inserción del tornillo en un modelo del pie e incluir el efecto del rozamiento entre el hueso y el tornillo.

Conclusiones

El modelo del implante garantiza la resistencia mecánica para ambos materiales investigados. Las mayores tensiones equivalentes de von Mises tienen un valor de 88,73 MPa en el implante fabricado con acero AISI 316L y 84,29 MPa para los fabricados con la aleación de Titanio Ti-6Al-4V. La diferencia porcentual entre ambas tensiones es del 5 %.Ambos materiales poseen reserva suficiente en suresistencia mecánica, pues son mucho menores que el limite elástico del material y garantizan la resistencia mecánica del diseño de calcáneo-stop.