Introducción

A partir de la última década del siglo XX el mantenimiento industrial se ha ido desarrollando, pasando de una estrategia reactiva a una proactiva enfocada a los negocios y al creciente desarrollo tecnológico industrial. La gestión es la variable que más repercute en el desempeño de la función mantenimiento. Con una administración efectiva de las labores de mantenimiento. Se puede obtener la máxima calidad posible y un control eficiente de los costos y recursos materiales utilizados en los activos, garantizando disponibilidad, confiabilidad y rendimiento operativo de los equipos, con un alto nivel de eficiencia en los costos. Una de las estrategias que se propone implementar en la actualidad es la confiabilidad operacional [1, 2].

Diferentes autores definen la confiabilidad operacional como la capacidad de un sistema formado por equipos, procesos, tecnologías y personas para cumplir las funciones para las cuales ha sido concebido, dentro de ciertos límites y para un contexto operacional dado. Otra forma de conceptualizarla la ofrece [3] y expresa textualmente «…la confiabilidad operacional es la acción sinérgica del equipamiento, el recurso humano y el proceso tecnológico, para lograr que un sistema técnico complejo cumpla las funciones requeridas en un tiempo y contexto operacional determinados. Puede ser expresada a través de un indicador».

Entre los elementos a tener presentes en un proceso de mejora de la confiabilidad operacional se encuentra la confiabilidad de los procesos y sistemas. Guan, X y Zhao, G [4] consideran que la confiabilidad de procesos es la capacidad que tiene el sistema de procesos de garantizar la calidad del producto y la confiabilidad inherente por un período de tiempo, bajo ciertas condiciones dadas. El análisis realizado por ellos es incompleto debido a que no tienen en cuenta el aprovechamiento de otros elementos presentes en un proceso.

En [5] se propone un método de evaluar esta confiabilidad de procesos desde el punto de vista cualitativo trayendo como consecuencia la imposibilidad de una cuantificación y así el apoyo de indicadores y su análisis para la toma de decisiones.

Benítez Montalvo, et al, [6] plantean: «…desde el punto de vista de la ingeniería, la confiabilidad de procesos es la probabilidad de que un conjunto de actividades o eventos (coordinados u organizados) que se realizan o suceden (alternativa o simultáneamente) bajo ciertas circunstancias con un fin determinado». Los autores no determinan cómo cuantificar el elemento organización así como tampoco logra ofrecer un mejor criterio en la cuantificación de la calidad y la logística. Esta investigación proporciona solución a estas limitaciones y se toma la propuesta de los autores como base para su análisis.

En [7, 8] los autores plantean en sus investigaciones modelos matemáticos mixtos junto a análisis cualitativos para la toma de decisiones en el planteamiento de planes de mantenimiento para la mejora de procesos. Como limitación es que no tienen presente elementos que inciden en los procesos como son la calidad, la logística y la organización.

En la literatura divulgada en internet no consta la publicación de un modelo matemático que relacione en un indicador compuesto las variables presentes en un proceso de operación y que permita estimar en un valor numérico la integración de las variables: calidad, logística y organización.

Esta investigación tiene como objetivo objetivo analizar la confiabilidad del sistema de llenado de bulbos en una empresa biofarmacéutica a partir de un nuevo modelo matemático. Se logró mejorar el componente proceso en la confiabilidad operacional.

Para realizar la investigación se propuso un nuevo modelo matemático para la estimación de la confiabilidad de procesos y sistemas, compuesto por 3 variables, calidad, logística y organización, que superan lo explicado por los autores en [6], se aplicó en un área de llenado de bulbos de una empresa biofarmacéutica, usando los datos almacenados durante el período comprendido entre los años 2017 a 2019. Como principal resultado fue la obtención de un modelo matemático que en su implementación demostró que el elemento que más incidió en la eficiencia de la entidad era el aprovechamiento de la instalación.

Métodos y Materiales

El método a emplear es la modelación matemática de la variable proceso y sus elementos integrantes.

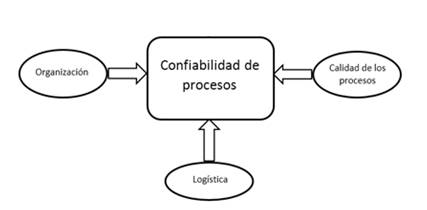

En [6] se propone que la confiabilidad de los procesos y sistemas esté compuesta por los elementos que se muestran en la figura 1.

A continuación se exponen los conceptos y términos de la Calidad de los procesos, la Logística y la pérdida de disponibilidad por problemas referentes a la Organización, componentes de la confiabilidad de procesos que se proponen, para ser usados en el modelo. La variable Tecnología no se tiene en cuenta en el modelo matemático porque todo el análisis se realiza sobre la tecnología que está implementada en el proceso de producción.

Análisis teórico de las variables que componen el modelo

Variable Calidad de los procesos

En la ISO 9000:2015. “Sistemas de gestión de la calidad-Fundamentos y vocabulario” se definen diferentes conceptos que se necesitan para la comprensión de esta variable, los que se presentan a continuación:

Calidad: grado en el que un conjunto de características inherentes de un objeto cumple con los requisitos.

Requisito: necesidad o expectativa establecida, generalmente implícita u obligatoria.

No conformidad: incumplimiento de un requisito. Como parte del proceso de evaluación de las condiciones de fabricación, las no conformidades pueden clasificarse teniendo en cuenta su naturaleza y extensión.

Desviación: modificación en un resultado debido a variaciones accidentales, negligentes, aleatorias o planeadas en áreas, servicios y/o sistemas que involucran la falta de cumplimiento de lo establecido en un documento oficial y que puede afectar la calidad de un producto.

Fuera de especificación: obtención de un resultado que no cumple con una o varias de las especificaciones de calidad establecidas en un documento oficial, producto de variaciones accidentales, negligentes o aleatorias en el proceso de manufactura (factor humano o proceso) o analítico (reactivos, equipos analíticos, instrumentos, materiales, etc.) que involucran la falta de cumplimiento de lo establecido en un documento oficial y que puede afectar la calidad de un producto.

Observación: en esta investigación cualquier tipo de afectación a la calidad del producto se va tener en cuenta como una no conformidad.

La Variable Calidad PC ofrece un criterio de la efectividad del sistema de gestión de la calidad implementado en la entidad [9], se calcula utilizando la ecuación 1:

Donde:

Pc1: |

indicador que mide la relación entre las No conformidades originadas y las resueltas, se calcula a través de la ecuación 2. |

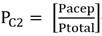

Pc2: |

indicador que mide la relación entre la producción total y la aceptada, ecuación 3. |

Variable Logística

Logística: es la acción del colectivo laboral dirigida a garantizar las actividades de diseño y dirección de los flujos de material, informativo y financiero, desde sus fuentes de origen hasta sus destinos finales, que deben ejecutarse de forma racional y coordinada con el objetivo de proveer al cliente los productos y servicios en la cantidad, calidad, plazos y lugar demandados, con elevada competitividad y garantizando la preservación del medio ambiente [10, 11].

La variable logística es evaluada por el cumplimento del pedido perfecto, que mide la eficacia del desempeño logístico integrado general de la empresa, en vez de las funciones individuales.

Es un indicador que cuando es cumplido garantiza que el cliente reciba el pedido con todos los requerimientos. Este indicador es el propuesto para evaluar la gestión logística porque satisface al cliente (final o intermedio), cumpliendo los requerimientos siguientes:

Completamiento de las cantidades pedidas.

Suministro en tiempo.

Calidad de los productos suministrados.

Facturación precisa.

Completamiento de los surtidos pedidos.

Cumplimiento en importe de los pedidos.

Variable Organización. Pérdida de disponibilidad por otras causas

Existe otra causa que afecta la confiabilidad de los procesos y sistemas y es la referente a la pérdida de disponibilidad por causas ajenas al mantenimiento y la logística [12].

Esta es la variable que evalúa las afectaciones de la producción por causas ajenas al mantenimiento o a la operación, como puede ser la falta de fluido eléctrico, de materias primas auxiliares (aire, vapor, entre otros materiales) o paradas imprevistas por otras causas ajenas a mantenimiento y producción. Se calcula mediante la ecuación 4:

Donde:

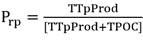

P rp: |

pérdida de disponibilidad por otras causas |

TPOC: |

son los tiempos perdidos por otras causas tales como: materias primas auxiliares o paradas imprevistas por otras causas ajenas al mantenimiento y operaciones |

TTpProd: |

tiempo total para producir |

Modelo para el cálculo de la variable proceso

Entonces, el nuevo modelo que integra las 3 variables para estimar la confiabilidad de procesos en un valor numérico a través de en un indicador compuesto, se calcula mediante la ecuación 5:

Para el cálculo del variable proceso se emplea la ecuación 5 compuesta por 3 variables calidad, logística y pérdidas de disponibilidad por otras causas.

Donde:

P: |

variable proceso |

PC: |

variable calidad |

Plog: |

variable logística |

Prp: |

variable que evalúa la pérdida de disponibilidad por otras causas |

Este nuevo modelo se implementó para su validación en una empresa biotecnológica, para ello, se utilizaron los datos obtenidos de los sistemas de gestión de la producción y de la calidad.

En la empresa biotecnológica se seleccionó el proceso de revisión y acondicionamiento final del producto. Este proceso se realiza en serie y requiere del cumplimiento de los más altos estándares de calidad obtenidos a través de certificaciones tanto nacionales como internacionales como son Organización Panamericana de la Salud (OPS) y la Organización Mundial de la Salud (OMS). Este proceso posee licencia sanitaria de operaciones farmacéuticas emitidas por el Centro de Control Estatal de Medicamentos, Equipos y Dispositivos Médicos (CEDMED); http://www.cecmed.cu/sites/default/files/adjuntos/DocsLicencias/bpfarmaceuticas_0.pdf sobre el Sistema de Licencias Sanitarias para Operaciones Farmacéuticas y de su Reglamento y tomando en cuenta el cumplimiento de las Buenas Prácticas de Fabricación, verificado en las inspecciones correspondientes satisfaciendo los requisitos establecidos para este proceso.

Se compararon los resultados obtenidos con los de la disponibilidad operacional [13, 14, 15] en el mismo periodo de análisis comprendido entre los años 2017-2019 empleando la ecuación 6:

Resultados y Discusión

Con la aplicación de las ecuaciones 1 a la 5 se obtuvieron los resultados que se muestran en la tabla 1.

Tabla 1 Resumen de los resultados de la variable proceso en el sistema de llenado de una empresa biofarmacéutica. Fuente: autores

| 2017 | 2018 | 2019 | ||||

|---|---|---|---|---|---|---|

| Semestre | Semestre | Semestre | ||||

| 1er | 2do | 1er | 2do | 1er | 2do | |

| Pc1 | 1,000 | 1,000 | 1,000 | 1,000 | 1,000 | 1,000 |

| Pc2 | 0,982 | 0,983 | 0,970 | 0,983 | 0,982 | 0,985 |

| Pc | 0,982 | 0,983 | 0,970 | 0,983 | 0,982 | 0,985 |

| Plog | 1,000 | 1,000 | 1,000 | 1,000 | 1,000 | 1,000 |

| Prp | 0,015 | 0,025 | 0,015 | 0,040 | 0,015 | 0,047 |

| P | 0,015 | 0,025 | 0,014 | 0,039 | 0,015 | 0,047 |

En la tabla 1 se puede observar que con el indicador Pc1 se obtuvieron resultados igual a la unidad o al 100 % de cumplimiento debido a que todas las No conformidades detectadas por el proceso fueron resueltas en el período, el indicador Pc2 tiene resultados muy estables durante todo el período analizado, con valores de 97 % como valor mínimo en el primer semestre de 2018 debido al bajo rechazo en la producción realizada.

Para el indicador logístico (Plog) se obtuvo una valoración de excelencia según [11] al obtener un 100 % como resultado durante todo el período, todos los productos solicitados para la producción se encuentran garantizados antes de comenzar el proceso productivo.

El indicador pérdidas por otras causas (Prp) se puede observar que los resultados obtenidos en esta variable son muy bajos, afectados fundamentalmente por el bajo aprovechamiento de la capacidad instalada en la organización. Afectando directamente el resultado final de la variable proceso en todo el período analizado.

En la tabla 2 se expresan los valores de los resultados de la disponibilidad operacional, Ao, usando la ecuación 6 y empleando el modelo matemático descrito en [5] sobre la base de los datos del período analizado: 2017 -2019:

Tabla 2 Resultados de la disponibilidad operacional Ao en el periodo analizado. Fuente: autores

| Años | 1er semestre | 2do semestre |

|---|---|---|

| 2016 | 0,970 | 0,967 |

| 2017 | 0,968 | 0,983 |

| 2018 | 0,927 | 0,982 |

De la tabla 2 se puede resumir que los valores de disponibilidad operacional para el período analizado son superiores al 90 %, valor determinado por la organización como referencia.

En igual período se recogió como producción total la que se muestra en la tabla 3.

Tabla 3 Valor de la producción en el período analizado. Fuente: autores

| Años | 1er semestre | 2do semestre |

|---|---|---|

| 2017 | 7 524 861 | 5 765 419 |

| 2018 | 5 439 111 | 7 974 213 |

| 2019 | 5 899 100 | 10 072 581 |

En la tabla 4 se observa un resumen, en el período analizado, de las tres variables, disponibilidad operacional (Ao), producción aceptada (P rod .) y la variable proceso (P).

Tabla 4 Resumen de los resultados de las tres variables analizadas en el período evaluado. Fuente: autores

| Variable | 2017 | 2018 | 2019 | |||

|---|---|---|---|---|---|---|

| Semestre | Semestre | Semestre | ||||

| 1er | 2do | 1er | 2do | 1er | 2do | |

| Ao | 0,970 | 0,967 | 0,968 | 0,983 | 0,927 | 0,982 |

| Prod. | 7 524 861 | 5 765 419 | 5 439 111 | 7 974 213 | 5 899 100 | 10 072 581 |

| P | 0,015 | 0,025 | 0,014 | 0,039 | 0,015 | 0,047 |

En tabla 4 se muestra que el mejor período de la variable producción y la variable proceso es el segundo semestre del año 2019, correspondiendo los peores resultados en las variables anteriores al primer semestre del año 2018.

Del análisis de ambas variables con respecto a la variable disponibilidad operacional Ao se puede afirmar que la misma no tuvo un impacto significativo dado que aunque existen valores inferiores en los dos periodos antes analizados, los mismos están por encima del valor trazado como referencia por la institución que es un 90 %.

El estudio anterior conlleva a afirmar que en los resultados obtenidos la variable proceso tiene relación con la producción y dentro de ella el bajo aprovechamiento de la capacidad instalada, debido a que los valores en los indicadores Calidad y Logística no tienen un impacto importante en el resultado de esta variable Proceso. El análisis de esta variable y en específico la pérdida de disponibilidad por otras causas puede ofrecer un criterio a la dirección general de la entidad la existencia de este potencial para lograr mejores resultados en la misma donde se debe incidir en el desaprovechamiento de la capacidad instalada para el llenado de bulbos.

Se obtuvo en esta investigación un nuevo modelo matemático determinado a partir de las propuestas realizadas en [6]. Este modelo es aplicable a cualquier contexto operacional dentro del binomio operación-mantenimiento. También supera lo realizado en esta investigación ya que los autores aunque proponen estas variables no la tienen presente en el método de cálculo empleado ya que en su aplicación solo tuvieron presente loas fallas por problemas tecnológicos.

La aplicación del modelo permitió alcanzar resultados más completos que no son posibles de obtener aplicando lo que se expresa en [16, 17] dado que estos autores no tienen en cuenta la integración de las 3 variables que si tiene en cuenta este nuevo modelo.

Esta investigación supera las realizadas por Zohreh Parvini y Chengshan dado que ambas investigaciones centra su estimación de confiabilidad de procesos a partir de las fallas ocurridas en el proceso sin tener presente otras variables que impactan en el mismo como son la calidad, la logística y la organización.

El nuevo modelo descrito en la ecuación 5 ratifica que el cálculo de la variable proceso permite determinar las afectaciones de la fase operación-mantenimiento, específicamente en lo referente a la operación fabricación, donde afectaciones la misma pudieran provocar aumento de los costos de producción y pérdidas de materia prima, entre otros; incluso conllevar pérdida de imagen o competitividad a la entidad o área que se analice, si es que esto llegase hasta el cliente.

La limitación de este trabajo es que para realizar la implementación de este nuevo modelo matemático se necesita disponer de bases de datos que contengan todos los elementos descritos y que sean confiables.

Conclusiones

El nuevo modelo matemático propuesto permitió establecer a través de un valor numérico el comportamiento integrado de 3 variables: calidad, logística y organización. Su aplicación determinó que la variable que más estaba afectando a la variable proceso era el desaprovechamiento de la capacidad instalada para el llenado de bulbos afectando el indicador total de producción.