1. INTRODUCCIÓN

La ocurrencia de mecanismos mixtos de fractura en elementos mecánicos es frecuente, debido al accionar de múltiples factores que intervienen durante el diseño, la fabricación y el funcionamiento de los mismos (ASM 2002; ASM 2019; Duffus y col., 2022). A su vez, los aceros al carbono y de baja aleación, son los materiales que más aplicaciones encuentran a nivel industrial y; por tanto, es un grupo importante de materiales donde estas fallas pueden ocurrir (Duffus y col., 2022).

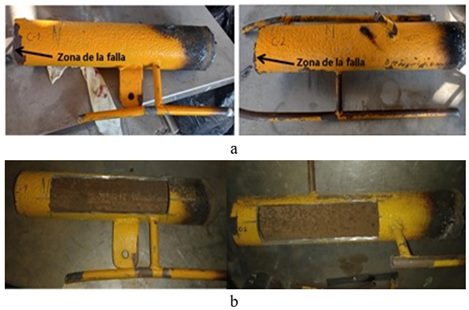

La figura 1 muestra un caso de falla catastrófica durante el servicio de un sistema de perforación sobre un camión. Este sistema, estaba constituido por dos columnas de sección tubular (tubos sin costura de 113 mm de diámetro y 7,14 mm de espesor), apoyados sobre articulaciones, las cuales se encontraban ubicadas en la parte trasera de la plataforma del equipo. Para aumentar la estabilidad y la capacidad de carga, el sistema poseía una tercera columna, la cual articulaba en los extremos de la unión de las dos columnas anteriormente señaladas y que apoyaba sobre el suelo.

Las columnas tubulares sobre la plataforma estaban interconectadas por una serie de refuerzos, constituidos por barras redondas de 19,5 mm de diámetro, soldadas mediante uniones de filete al cuerpo de las columnas. La falla se manifestó prácticamente en el centro de la longitud de las columnas.

En base a la problemática abordada, el presente trabajo tuvo como objetivo, establecer las causas de fallas en columnas de trípode sobre camión, en base a la caracterización del metal base y las uniones soldadas en la región de la falla.

2. MATERIALES Y MÉTODOS

Para la realización del estudio, se cortaron dos tramos de 600 mm de largo a partir de ambas zonas de falla, como se muestra en la figura 2a. En base a la experiencia de los autores en trabajos precedentes en esta temática (Díaz-Cedré y col., 2018; Díaz-Cedré y col., 2021), se realizaron los siguientes ensayos de caracterización: Inspección visual de la zona de la falla, determinación de la composición química del material del tubo, ensayo de tensión del material del tubo, caracterización metalográfica del metal base y la unión soldada.

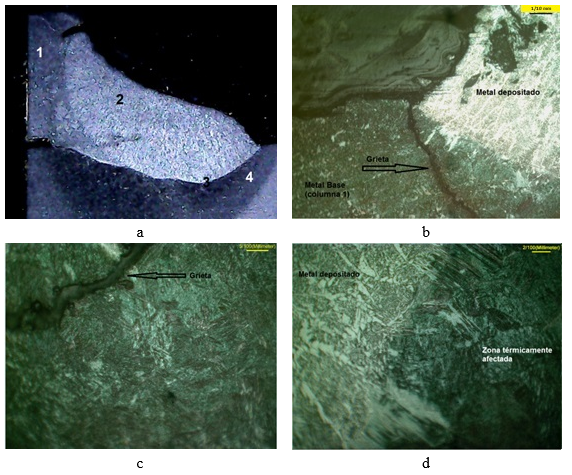

La inspección visual se realizó con el objetivo de obtener evidencias de todos los detalles morfológicos de las fallas y de la zona aledaña, para ello se utilizó una lupa con un aumento de 5X y se adquirieron imágenes para su evaluación posterior.

Los ensayos de tensión del metal base se realizaron con el objetivo de conocer las propiedades mecánicas actuales del material base (resistencia máxima a la tensión, límite de fluencia y elongación) y su correspondencia con la composición química. Para ello, se utilizó una maquina universal de ensayo LEW-600F. Las muestras fueron extraídas de las zonas centrales de los sectores tomados para el estudio, como se muestra en la figura 2b y elaboradas en base a la especificación ASTM E8, (2008).

Para la determinación de la composición química del metal del tubo, se extrajeron muestras de la misma región de donde fueron extraídas para el ensayo de tensión (Figura 2b). Los análisis químicos fueron realizados mediante espectroscopía de emisión óptica con el objetivo de establecer una posible especificación de fabricación del metal base. Para ello, se utilizó un espectrómetro de emisión óptica marca BELEC, modelo COMPACT PORT.

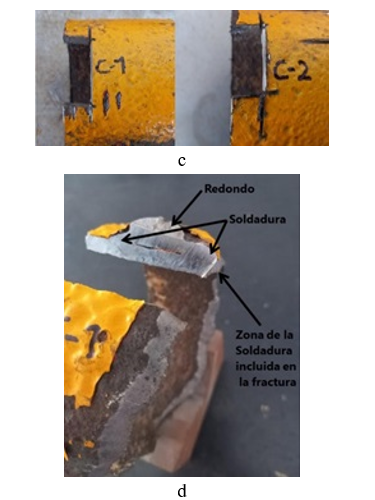

La caracterización metalográfica fue realizada con el objetivo de evaluar el estado microestructural del metal, para complementar la información obtenida del análisis químico y de las propiedades mecánicas. Para esto, se extrajeron muestras de las zonas contiguas a la falla (Figura 2c). Adicionalmente, del sector de la columna 1 (C-1), teniendo en cuenta elementos detectados durante la inspección visual, fue extraída una muestra de la zona de la fractura en la que estaba incluida una unión soldada (fracturada) existente entre los refuerzos, constituidos por barras redondas de 19,5 mm y el cuerpo tubular de la columna, como se muestra en la figura 2d.

Las muestras metalográficas fueron preparadas de acuerdo con la norma ASTM E3, (2011), y atacadas con el reactivo nital al 2 %, especificado en la ASTM E407, (1999). Estas fueron observadas a 200X con un microscopio metalográfico UNION No 33839, con cámara digital AmScope MU1000.

3. RESULTADOS Y DISCUSIÓN

3.1. Inspección visual

Las superficies de los tubos de las columnas en la región de la falla presentaron corrosión generalizada por la parte exterior e interior (Figura 3), lo cual es una evidencia de un deficiente mantenimiento o que los tubos utilizados en la fabricación fueron reciclados de una aplicación previa.

Las fallas fueron muy similares (Figura 4). Se observa un bajo nivel de deformación en ambas superficies de fractura, con coloración de la fractura homogénea (clara), exceptuando una zona donde existe una unión soldada de un refuerzo, la cual posee una coloración más oscura. No se observan “marcas de playa”, por lo que se descarta la hipótesis de falla por fatiga mecánica. Sin embargo, si se observa a detalle, se puede apreciar que ambos perfiles están ligeramente ovalados.

En el caso de la columna 1 (C-1), la deformación fue en la dirección hacia la cual fue aplicada la carga de trabajo (tomando como referencia la ubicación del refuerzo). Para la determinación de la ovalidad, se realizaron mediciones de diámetro en el sentido de aplicación de la carga y en el sentido perpendicular a esta (Figura 4a). Con respecto a la columna 2 (C-2), ocurrió todo lo contrario, el menor diámetro se encuentra perpendicular a la dirección de la aplicación de la carga (Figura 4b). Lo planteado, puede resultar una evidencia de que probablemente la columna 1 (C-1) falló primero, cayendo en la dirección de la carga, provocando la pérdida de estabilidad de todo el sistema y la sobrecarga de la columna 2 (C-2), que también falló. Una evidencia adicional de tal posible secuencia de falla, se aprecia en la figura 4c, donde se observan huellas del contacto de las superficies fracturadas durante la falla. Otro elemento que refuerza la hipótesis de que la columna 1 (C-1) fue la primera en fallar, es la presencia en la zona de una unión soldada, constituida por un redondo (elemento de refuerzo) y el cuerpo tubular de la columna (Figura 4d). Si se observa a detalle la figura anterior, se pueden identificar dos zonas: la zona más clara, que corresponde a la falla reciente y posible causa del colapso general del equipo y una zona más oscura (oxidada), correspondiente a una grieta, rotura o defecto, ya existente en el momento de la falla general del equipo, vinculada a la soldadura. O sea, el origen de la falla pudo estar en la existencia de un concentrador de esfuerzos, vinculado a un defecto de soldadura en esa zona de la columna 1 (C-1), el cual pudo propagarse debido al nivel de corrosión presente en la superficie del tubo y que se mostró en la figura 3.

3.2. Análisis químico

Los resultados de análisis químico se muestran en la tabla 1. De acuerdo con la composición química, el acero de las columnas del equipo de perforación se enmarca, aproximadamente, dentro de los valores especificados por la ASTM A 519, (2012) para el grado 4042.

Tabla 1 Composición química promedio obtenida por el análisis y su comparación con la especificación de fabricación (% en peso)

|

|

||||||

|---|---|---|---|---|---|---|

| A | 0,40 - 0,45 | 0,7 - 0,9 | 0,15 - 0,35 | 0,2 - 0,3 | - | |

| C-1 | 0,41 | 1,48 | 0,22 | 0,19 | 0,73 | 0,50 |

| C-2 | 0,42 | 1,49 | 0,22 | 0,20 | 0,74 | 0,51 |

A: Valores especificados enASTM A 519, (2012)para el grado 4042; C-1 y C-2: Valores obtenidos en el análisis

Cabe señalar, que dentro de la propia especificación ASTM A 519, (2012), se incluye el grado 1541, el cual es un acero al carbono, que posee un rango de composición química, en cuanto a carbono y manganeso, más cercano al de las columnas. Sin embargo, la presencia del molibdeno en esta última, superior al 0,1 %, hace que este elemento no sea considerado una impureza, sino un elemento de aleación.

Dado que durante la inspección visual de las zonas afectadas se detectó en la columna 1 (C-1) un elemento que puede vincular la falla de las columnas con la soldadura, a la tabla 1 se le incluyeron dos elementos para tener una noción del nivel de soldabilidad del material: el carbono equivalente (CE), según la fórmula del Instituto Internacional de Soldadura y el PCM (AWS D 1.1/1.1M, 2020). Los valores de estos parámetros indican el bajo nivel de soldabilidad que posee este acero, lo que fortalece la hipótesis de que la falla estuvo vinculada a la soldadura.

3.3. Ensayo de tensión del material base

Los resultados del ensayo de tensión del material base se muestran en la tabla 2.

Para el caso de la especificación ASTM A 519, (2012) y en particular para el grado 4042, no se declaran las propiedades mecánicas especificadas y dicho documento aclara que cuando sea necesario, el fabricante del material deberá ser consultado para el caso de estas propiedades. Esta especificación solo brinda algunos parámetros para los grados más comunes, según las condiciones de tratamiento térmico a que hayan sido sometidas, dentro de lo cual no se encuentra el grado 4042. Por ello, para comparar las propiedades mecánicas (tabla 2), fueron utilizados valores reportados en la literatura (Gneepipe, 2023), evidenciándose que los valores de las propiedades del material de las columnas, son superiores a los valores que se reportan para este acero (Resistencia a la tensión, 680 MPa y Límite de fluencia 570 MPa).

Tabla 2 Resultados de las pruebas de resistencia a la tensión de las muestras del material base

|

|

||||||||

|---|---|---|---|---|---|---|---|---|

| C-1 | 7,32 | 12,12 | 88,72 | 71,58 | 689 | 807 | 8 | Semi-Dúctil |

| C-2 | 7,03 | 12,38 | 87,03 | 68,44 | 677 | 786 | 6 | Frágil |

| Promedio | - | - | - | - | 678 | 797 | 7 | - |

Solo fue inferior la elongación, que la literatura la declara en 13 %, siendo el valor medio de ensayo de 7 % (tabla 2). Dicho bajo nivel de elongación, junto a los elevados valores de resistencia obtenidos (tabla 2) y, tomando en consideración el alto nivel de corrosión generalizada, podría estar vinculado al largo tiempo de explotación del equipo, lo que pudo introducir en el servicio un determinado nivel de acritud en el material. Lo anteriormente planteado es consistente con la morfología de la rotura con bajo nivel de deformación, característico de una fractura frágil (Figuras 4b y 4c).

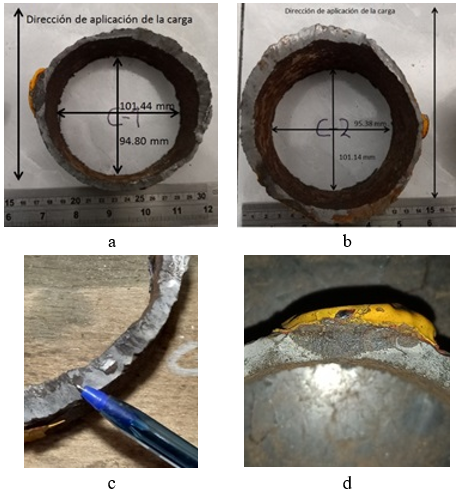

3.4. Micrografía

La figura 5, muestra la microestructura del metal base en una región alejada de la falla. La misma, es congruente con la composición química y propiedades mecánicas (tablas 1 y 2), consistente de ferrita (color claro) y perlita (color oscuro), con predominio de la última, posiblemente del tipo sorbita por la presencia de molibdeno. Es una estructura de grano fino, superior al número 8, evaluado por comparación, según la ASTM E112, (2012). El acero de la columna 2 (C-2) posee un tamaño de grano ligeramente menor. No se observan precipitados ni microgrietas.

En base a lo detectado durante la inspección visual la columna 1 (C-1), donde se apreció una fractura, previa a la falla general, en la soldadura de filete existente entre los refuerzos y el cuerpo tubular de la columna (Figura 4d), se realizó una macrografía a esa zona (Figura 6a). De dichas cuatro zonas las más importantes son: la línea de fusión y la zona térmicamente afectada, debido a las características particulares que tiene la soldabilidad de este material (Tabla 1). La figura 6b muestra una grieta detectada en el pie de la soldadura, que se propaga al material base, a través de la zona térmicamente afectada. De acuerdo a la ubicación y a la forma de propagación, se considera que es una grieta en frío. Este tipo de agrietamiento se manifiesta por la combinación de varios factores, entre los que se pueden citar (Cary 1994; Jung-Suk y col., 2004):

Características del metal base (composición química y microestructura),

Nivel de hidrógeno aportado por el proceso,

Cargas que actúan.

Todos los factores citados están presentes. En primer lugar, las características del metal base, de acuerdo a lo mostrado en la tabla 1, es un acero de medio por ciento de carbono y baja aleación, con un CE de 0,73% y un PCM de 0,50% (tabla 1), que indican que para lograr una soldadura que cumpla los requisitos de fabricación deben ser utilizados precalentamiento y tratamientos térmicos posteriores, evitando así la formación de estructuras aciculares (duras), como la bainita y la martensita, por disminución de la tasa de enfriamiento (Bhadeshia, 1992). Estas estructuras se pueden apreciar en la zona aledaña a la grieta y cercanas a la línea de fusión en las figuras 6c y 6d, lo que evidencia que el proceso de soldadura adoleció de medidas (precalentamiento y tratamiento térmico posterior) de atenuación del agrietamiento.

Con respecto a los niveles de hidrógeno, aportado por el proceso de soldadura, no se contó con la información que aclarase qué proceso se utilizó; sin embargo, al observar a detalle la figura 7, todo indica que fue usada la soldadura manual con electrodo revestido (SMAW, por sus siglas en inglés), con un deficiente nivel de aplicación, por lo que evidencia que no se tuvo en cuenta la precaución de utilizar un proceso de bajo hidrógeno, ni precalentamiento para esa aplicación. Adicionalmente, fueron detectados en la unión defectos internos (falta de fusión) que denota fallas en el proceso de soldadura utilizado, como se muestra en la figura 8.

Finalmente, las cargas que actuaron son completamente desconocidas, desde el punto de vista de los momentos flectores y cargas de cortante, ya que el elemento falló, aparentemente, en un punto cercano a su centro geométrico (Figura 1). De igual manera, no es posible saber si durante la actividad, el tripie sobrepasó su capacidad de diseño o existió un funcionamiento anómalo que condujo al colapso del equipo.

Por lo expuesto, todo indica que el fenómeno de agrietamiento (vinculado a las características del metal base y los niveles de hidrógeno aportado por el proceso) probablemente ocurrió mucho antes en el tiempo; sin embargo, los vinculados a las cargas indujeron el desarrollo de las grietas y el colapso de la sección.

4. CONCLUSIONES

Las fallas de las columnas del tripie sobre camión se vinculan a la combinación de varios factores, primando los errores de diseño y fabricación, particularmente por la utilización de un material base no apropiado, enfatizado por un deficiente proceso de soldadura que no tomó medidas para atenuar el agrietamiento. A pesar de que el equipo tenía tiempo en servicio, los concentradores de esfuerzos asociados a las grietas en frío indujeron la falla ante una situación de posible sobrecarga o explotación anómala del equipo.