Introducción

Las propiedades termofísicas de los alimentos resultan fundamentales para el diseño, evaluación y optimización de las operaciones de transferencia de calor. Aspectos tales como la estimación de los costos energéticos del proceso y la calidad y seguridad de los materiales elaborados resultan dependientes de estas propiedades.1,2,3 Asimismo, la modelación de tales operaciones requiere de la disponibilidad de esta información.4,5,6 La modelación puede ser de utilidad para suministradores y fabricantes de equipos para garantizar las especificaciones requeridas en los productos.7,8

Las propiedades termofísicas pueden obtenerse por diferentes vías: i) determinación de las propiedades térmicas a partir de ecuaciones de predicción reportadas en términos de la composición del alimento;9-11 ii)diseño de experimentos para la obtención de las propiedades de manera directa, donde los valores medidos se expresan en términos de las mediciones realizadas; 12-13 iii) empleo de métodos indirectos, basados en la solución numérica de sistemas donde la transferencia de calor se desarrolla en estado no estacionario,14-16seguido por un procedimiento de optimización para la obtención de los parámetros del modelo. La determinación de las propiedades a partir de modelos es consideradala manera más viable para el caso de alimentos procesados, teniendo en cuenta todas las posibles formulaciones que puedan encontrarse. 17,18

Los modelos reportados en la literatura para la determinación de las propiedades termofísicas de los alimentos son expresados en función de la temperatura y/o la composición.1,13,18,19-21) Estos modelos no toman en cuenta la interacción entre los componentes del alimento sobre las propiedades termofísicas, no obstante, se considera que sus resultados representan adecuadamente el comportamiento de estas.22-25 Aunque de manera general se reconoce la dependencia de las propiedades termofísicas con la temperatura, numerosos trabajos reportados en la literatura proponen modelos sencillos basados solo en el contenido de agua del producto,tomando en consideración el elevado contenido de este componente en sistemas alimentarios.La disponibilidad de modelos sencillos y con resultados confiables puede constituir una adecuada vía para la realización de cálculos térmicos, lo cual ha sido propuesto por diferentes autores estando resumidos en la literatura.10,11,13,17,26-29

El objetivo del presente trabajo es la obtención de modelos matemáticos para la estimación de las propiedades termofísicas de un producto cárnico tipo mortadela con harina de quinua en su formulación, considerando la humedad como variable independiente en el intervalo de temperatura correspondiente a su cocción.

Materiales y métodos

Formulación y tratamiento térmico del producto

El producto seleccionado fue una mortadela embutida en tripa sintética de forma cilíndrica (10 cm de diámetro y 30 cm de longitud) con una masa de 2 kg. La cocción se llevó a cabo por inmersión en agua caliente a (80 ± 1)ºC, durante 2,5 h.30 La temperatura inicial del producto fue de 10ºC. La temperatura en el centro térmico al término de la cocción fue de 71ºC, medida mediante un termopar tipo K (Kew, Termokew S. A., México) con una precisión de 0,1ºC.La composición química del producto se determinó a partir de sus contenidos de proteínas, grasa, fibra, cenizas y humedad, expresadas como porcentaje respecto al peso de muestra. 31

Capacidad térmica específica, conductividad térmica y densidad

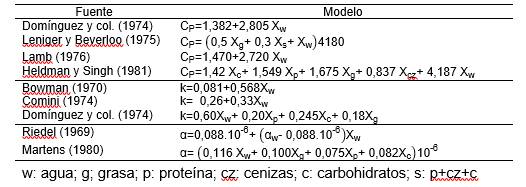

A partir de modelos reportados en la literatura, dependientes del contenido de agua y otros componentes, se generaron valores de la capacidad térmica específica (CP) y la conductividad térmica (k), los que constituyeron la fuente a partir de la cual se ajustaron modelos en función del contenido de humedad (ecuación 1):

donde: φ, propiedad termofísica; XW, fracción másica de agua.

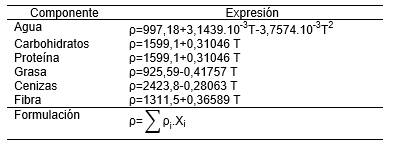

Para ello se dispuso de la composición de 44 productos cárnicos obtenidos a partir de diversas fuentes.32-36 Para la densidad (ρ) no se dispuso de modelos para su estimación en alimentos sólidos, por lo que se seleccionaron modelos para la determinación de la difusividad térmica (α),para la obtención de la densidad a partir de esta (α=k/ρCP). De esta manera se dispuso de valores de las propiedades provenientes de fuentes con diversas características experimentales. Los modelos seleccionados para la determinación de cada una de las propiedades, reportados para productos cárnicos o alimentos en general y citados por diversos autores.13,17,27,29,37,38 se muestran en la tabla 1.

Validación de los modelos propuestos

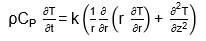

La validación de los modelos obtenidos se realizó mediante la determinación de los perfiles de temperatura en el producto, empleando los valores de CP, k y ρ calculados a partir de dichos modelos. Para ello se consideró una estructura homogénea del producto y que la transferencia de calor se efectuó en las direcciones radial (r) y axial (z).Para estas condiciones la transferencia de calor se expresa mediante la ecuación (2):6,39

donde: ρ, densidad; CP, capacidad térmica específica; k conductividad térmica.

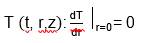

Las condiciones de contorno para la solución de la ecuación (2) fueron:6,7

donde: h, coeficiente pelicular de transferencia de calor; TS, temperatura en la superficie de la pieza; Ta: temperatura del agua de cocción.

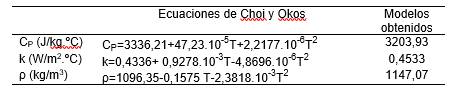

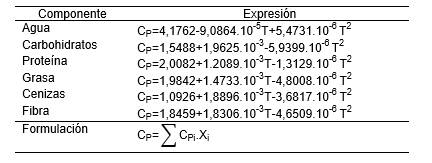

La solución de la ecuación (2) requirió del valor de h. Su estimación se realizó mediante dicha ecuación, partiendo de que la temperatura medida en el centro térmico de la pieza fue de 71ºC, alcanzada en un tiempo de cocción de 2,5 h. Los valores de CP, k y ρ, se estimaron mediante las ecuaciones de Choi y Okos, a la temperatura promedio del producto durante el proceso de cocción, dada por la temperatura inicial de las piezas (10ºC), y la temperatura del agua de cocción (80ºC). La selección de estas expresiones se basó en su marcada aplicación en numerosos reportes de la literatura,6,7,13,29,31,40-42 por su adecuada reproducibilidad de los valores y su intervalo de aplicación (-40ºC<T<150ºC). En las tablas 2, 3 y 4 se muestran estas ecuaciones. Una vez estimado el valor de h, se determinó el perfil de temperatura en el producto, el cual comprendió doce puntos de la pieza (tabla 5) a las 0,5, 1,5 y 2,5 h de cocción, empleando los valores de las propiedades termofísicas obtenidos a partir de las ecuaciones ajustadas. Se determinó, además, el perfil de temperatura en los doce puntos y se comparó con el obtenido empleando los valores de las propiedades termofísicas correspondientes a las ecuaciones de Choi y Okos. Las temperaturas calculadas por ambas vías fueron comparadas con las temperaturas medidas en la pieza para los tiempos de cocción señalados en las posiciones que aparecen en negrita en la tabla 5, mediante el empleo de termopares tipo K (Kew, Termokew S. A., México) con una precisión de 0,1ºC.La solución de la ecuación (2) se realizó mediante el programa Matlab 8.2, versión R2013b (MathWorks Inc., Natick, Massachusetts, USA, 2013,) mediante la herramienta Toolbox para la solución de ecuaciones diferenciales. Los resultados de los perfiles se obtuvieron como gráficas 2D y 3D.

Resultados y discusión

El ajuste de los datos de las propiedades termofísicas generados a partir de los modelos de la literatura (tabla 1) reportó los modelos de predicción que aparecen en la tabla 6 y sus estadígrafos correspondientes.

Tabla 2 Ecuaciones de Choi y Okos para la estimación de la capacidad térmica específica (CP: J/(kg.ºC); T: ºC; X: fracción másica).

La sustitución de la composición del producto (proteínas: 13,83%; grasas: 16,36%; carbohidratos: 1,69%, agua: 63,39%; cenizas: 3,47%; fibra: 1,82%) en las ecuaciones de Choi y Okos reportó expresiones en función de la temperatura, mientras que en los modelos obtenidos se obtuvieronvalores de las propiedades correspondientes a la composición de agua en el producto (tabla 7). La solución de la ecuación (2) mediante el empleo de las ecuaciones de Choi y Okos (tabla 7), considerando una temperatura de 71ºC en el centro térmico de la pieza, alcanzada a las 2,5 h, reportó un coeficiente pelicular de transferencia de calor de 497 W/m2.ºC. En la tabla 8 se presentan los perfiles de temperatura obtenidos mediante las ecuaciones de Choi y Okos y los modelos obtenidos, destacándose la similitud de los resultados alcanzados por ambas vías. La diferencia entre los perfiles resultó de manera general inferior a 1%, lo que evidencia la validez de los modelos propuestos. La diferencia de los perfiles calculados con relación a las temperaturas medidas experimentalmente fue de hasta 5,5% para las ecuaciones de Choi y Okos, y de hasta 7,7% para los modelos propuestos a las 0,5 h de cocción. Estas diferencias resultaron inferiores a 1% a las 1,5 y 2,5 h de tratamiento térmico. Para la estimación del coeficiente pelicular de transferencia se partió de las ecuaciones de Choi y Okos considerando la temperatura promedio del producto entre su valor inicial (10ºC) y la temperatura del agua de cocción (80ºC), sin embargo, durante la primera media hora de proceso la temperatura dista más de este valor promedio, pudiendo ser esta la causa de la diferencia antes señalada. Esta situación cambia en los tiempos posteriores en que se realizaron las mediciones. En las figuras 1a y b se muestran los perfiles 3D, obtenidos a las 2,5 h de cocción a partir de las ecuaciones propuestas.

Tabla 8 Perfiles de temperatura obtenidos mediante las propiedades termofísicas calculadas mediante las ecuaciones de Choi y Okos y las obtenidas, y valores medidos experimentalmente.

Las estimaciones de los perfiles de temperatura en el producto pueden resultar de interés para investigar el posible deterioro de compuestos bioactivos presentes en la formulación como el α-tocoferol y los polifenoles debido a la cocción, lo cual ha sido reportados en la harina de quinua. 43,44

Fig. 1 Perfiles de temperaturas 3D al cabo de las 2,5 h de cocción, calculados mediante(a) ecuaciones de Choi y Okos, b) modelos obtenidos.

Conclusiones

Los modelos propuestos resultan válidos para la estimación de la capacidad térmica específica, la conductividad térmica y la difusividad térmica. La estimación de estas propiedades resultó independiente de la temperatura en el intervalo decocción (10 - 80ºC), siendo solo dependientes del contenido de humedad del producto. Esto queda validado por la similitud entre los perfiles de temperatura obtenidos mediante las ecuaciones de Choi y Okos y los modelos propuestos. La diferencia entre ambos es menor de 1% a las 1,5 y 2,5 h de cocción. Esta diferencia es igual a la obtenida entre los perfiles calculados por ambas vías con el obtenido por medición de la temperatura en el producto. El coeficiente pelicular de transferencia de calor para las condiciones de operación fue de 497 W/m2.K.