Introducción

A nivel mundial no ha habido una sustitución extensiva del azúcar con edulcorantes alternativos. Esto ha mantenido la participación del azúcar en el mercado de edulcorantes relativamente sin cambios en alrededor del 83-84 %. 1

Sin embargo, las estadísticas oficiales de consumo de azúcar para 2017 y 2018 muestran una clara tendencia mundial hacia la reducción del consumo, esta tendencia puede atribuirse a problemas de salud. 2

Consumir alimentos saludables y disminuir el consumo de azúcar abre la alternativa de introducir en el mercado productos sustitutos como la miel de caña en razón que tiene menor cantidad de calorías respecto al azúcar y miel de abeja, además resulta más económica. 3

Los derivados mínimamente procesados de la caña de azúcar (DMPC), son edulcorantes con componentes nutricionales potencialmente relevantes como polifenoles, aminoácidos y azúcares complejos, que poseen sabor y aroma únicos que lo hacen diferente del azúcar refinado. 4

La miel de caña se considera un producto bioactivo potencial, con actividad antioxidante atribuida principalmente a la retención de una gran cantidad de compuestos fenólicos y flavonoides. 4

La posibilidad de diversificación de la industria de la caña de azúcar es amplia, en Ecuador se produce de manera industrial azúcar, y en pequeña escala miel, panela, etanol, biodiesel, papel, aglomerados, melazas, guarapo, productos de confitería. Particularmente en la provincia de Pastaza se produce panela en bloque y granulada, miel y alcohol, estos constituyen la principal fuente de economía de muchas familias. 5,6

La miel de caña se produce a nivel artesanal y no se controlan los parámetros de operación (temperatura, pH, °Brix), esto ocasiona deficiencias en rendimiento y calidad 2. Además, los atributos de calidad de la miel de caña producida presentan mucha variabilidad en pruebas de aceptación. 7,8

Entre los factores que influyen en esta incertidumbre está la composición de la materia prima que depende de la variedad y madurez. 9 Estas deficiencias se convierten en limitantes para la comercialización del producto al reducir considerablemente las ventas y por tanto la producción. 10,11

En los DMPC las condiciones de operación como el pH, la temperatura y la presión, ejercen un efecto más profundo en la calidad del producto final en comparación con las características intrínsecas de las variedades. Por tanto, es necesario que se controlen las condiciones de operación, que permitirán obtener un producto de calidad y con mejores características organolépticas, contribuyendo también a un mayor rendimiento. 12

Por tanto, considerar los atributos de calidad de la miel de caña desde la fase de diseño del proceso posibilita predecir el rendimiento y la cantidad de productos defectuosos. En este sentido, la modelación y simulación del proceso son una herramienta para considerar la calidad desde la fase del diseño de procesos.

Varios aportes se han enfocado en aumentar la producción, competitividad y mejorar la calidad, entre ellos, los esfuerzos experimentales para el mejoramiento de la tecnología empleada en los procesos de producción de los DMPC. 13

Sin embargo, todavía hay carencias de investigación con respecto a la calidad y seguridad de los DMPC, estas brechas incluyen la falta de estandarización en los parámetros operacionales. 14

Por tanto, se debe realizar más investigaciones para comprender los cambios de los compuestos bioactivos y propiedades fisicoquímicas en los DMPC para identificar las condiciones óptimas de operación y diseño de equipos de transferencia de calor con el fin de optimizar la eficiencia del proceso, mantener los compuestos nutricionales y funcionales y garantizar la calidad organoléptica del producto final. 15 Pero las condiciones de operación son difíciles de controlar y la gestión de procesos es imposible si este no fue concebido apropiadamente desde la fase conceptual. 4

La modelación matemática y la simulación permiten predecir los resultados que se obtendrán tanto en los procesos, como también en las ventas, lo que lleva a obtener ahorros en tiempo y recursos económicos. 16

En el campo agroindustrial la simulación permite predecir los resultados de un proceso, responde a los fenómenos que ocurren en él y permite anticiparse al funcionamiento de un proceso modificado o nuevo, además permite reducir costos y tiempo. 17

El objetivo de este trabajo es predecir el rendimiento y la calidad en la producción de miel, bajo diferentes condiciones de operación y composición de la materia prima. Este estudio proporciona una herramienta de toma de decisiones para el diseño de procesos.

Métodos y condiciones experimentales

En la presente investigación se consideró la metodología planteada por 18, la que incluye la identificación de los fenómenos que ocurren en el proceso como reducción de tamaño en la molienda, filtración, transferencia de masa y energía, etc.

Se desarrollaron los modelos matemáticos de los balances de materia y de energía y las ecuaciones de dimensionamiento de equipos se empleó el método propuesto por. 19

Para la predicción del modelo de consumo de materia prima, consumo de jugo de caña, consumo de energía, vertimiento de residuos sólidos y residuos gaseosos se utilizaron los modelos matemáticos propuestos por otros autores, 20,21 los mismos que toman en cuenta los indicadores ambientales.

Los modelos matemáticos del costo de inversión, costos de producción, flujos de caja, valor actual neto, tasa interna de retorno, periodo de recuperación, ingresos totales, egresos totales, margen de ganancias para el análisis económico se tomaron de. 19

Los modelos matemáticos para los atributos de calidad de la miel de caña: viscosidad, sabor y presencia de cristales se tomaron según lo reportado por la literatura. 8

La determinación del nivel Sigma del proceso de obtención de miel está basado en la ecuación planteada por la literatura. 22 Con la ecuación planteada por otros autores,23 se calculan los lotes defectuosos por millón de oportunidades (DPMO).

Para la simulación del proceso se definieron los siguientes límites de aplicación: caña que se procesa 1000 kg/lote, la capacidad calorífica del jugo de miel 3,96 kJ/kg K, temperatura de ebullición del jugo de caña 95 °C, calor latente del vapor producido 1989 kJ/kg.

Para la simulación se sustituirán las condiciones de operación del proceso en los diferentes modelos planteados considerando tres estudios de casos que se detallan en la tabla 1, el pH de la caña empleado en la simulación es el reportado por la literatura. 8

Los valores utilizados para el análisis económico fueron: el precio de la caña de azúcar (0,09 $/kg), precio de venta de la miel (1,40$/kg), la producción diaria de 10 lotes, trabajan tres operarios en el proceso tecnológico con un salario de 2,00$/h para una jornada de trabajo de 10 h al día.

La simulación en GNU Octave se efectúo considerando los límites de aplicación de los tres estudios de casos planteados. El ciclo se repite hasta lograr una incertidumbre que proporcione un nivel sigma mayor a tres según lo recomendado por la literatura. 24

Las operaciones identificadas en el proceso se programaron en scripts en diferentes módulos para cada una de las etapas del proceso de obtención de miel. Las ecuaciones planteadas se agruparon en balances de masa, de energía, diseño de equipamiento, indicadores ambientales, análisis económico, modelos para los atributos de calidad, determinación del nivel sigma y los DPMO, tal como se esquematiza en la figura 1.

Los modelos matemáticos en cada una de las etapas del proceso con los cuales se creará los scripts que permitirá obtener los balances de masa y energía, el dimensionamiento del equipamiento, análisis económico, atributos de calidad y nivel Sigma. Se desarrollará un script que tiene relación con todos los demás, ya que es el que contiene los datos necesarios para dar solución a los modelos establecidos.

Resultados y discusión

Identificación de la tecnología y de los fenómenos que ocurren en la obtención de miel

El proceso de obtención de miel inicia con la molienda de la caña de azúcar, donde se extrae el jugo y se obtiene bagazo como residuo, posteriormente el jugo pasa a un proceso de filtrado donde se retira el bagacillo restante. Además, se realiza un calentamiento retirando la cachaza formada. El jugo pasa por dos etapas de evaporación donde la miel alcanza entre 65 y 75 °Brix. 8

La figura 2 muestra tres etapas de evaporación en razón que estas son las condiciones de operación en las paneleras de Pastaza.

Cantidad de miel aceptada, rendimiento y nivel sigma

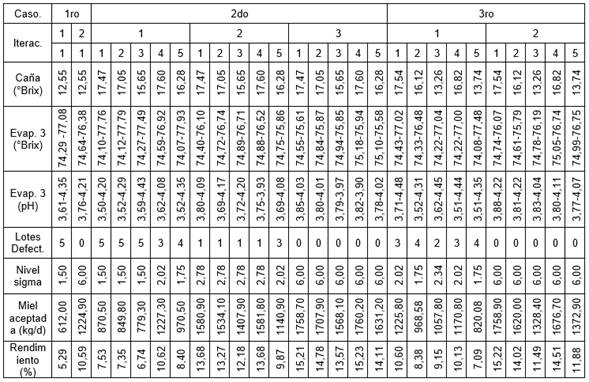

La cantidad de miel que se puede producir no solamente se ve afectada por la calidad de la materia prima (°Brix de la caña de azúcar), sino también de las condiciones de operación y la calidad del producto a la salida del evaporador 3 (tabla 2). Se puede observar que en la última iteración de todos los estudios de todos los productos están dentro de los límites de aceptabilidad (de 6 a 10) según la literatura. 25,26

El primer y tercer estudio de caso fue necesario realizar dos iteraciones en el proceso de simulación para que los valores de los atributos de calidad del producto fueran superior al valor predefinido del nivel sigma. Al avanzar en las iteraciones se puede observar que los valores de pH y °Brix reducen su incertidumbre permitiendo aumentar el número de lotes aceptados, por ende, la cantidad de miel aceptada y que el valor del nivel Sigma hasta alcanza valores superiores a 3. Se infiere que la reducción de la incertidumbre del rango de los parámetros operacionales y el aumento de los lotes acepados permita acercarse a las condiciones óptimas del proceso. Estas condiciones permitirían obtener el valor de pH y °Brix que máxime la calidad del proceso o al menos encontrar una región donde se localicen valores de los parámetros operacionales que maximicen la aceptabilidad del producto final.

En el segundo estudio fue necesario realizar tres iteraciones para alcanzar el valor del nivel Sigma superior a 3. Esto se debió a que los valores de pH y °Brix generados en el Evaporador 3 influyeron en los atributos de calidad en estudio, en la cantidad de producto aceptado y el rendimiento del proceso de obtención de miel.

La mayor cantidad de miel aceptada (1 760,20 kg/d) y el rendimiento (15,23 %) se obtuvo en el Segundo estudio de caso para unas condiciones de operación (pH 3,82-3,90 y °Brix 75,18 - 75,94) en el Evaporador 3 y de materia prima (°Brix 17,60). Se puede observar que la variabilidad de las condiciones de operación en el Evaporador 3 influye directamente en la variabilidad de la cantidad de miel aceptada y en el rendimiento.

La variabilidad de los atributos de calidad obtenidos y la cantidad de miel aceptada está en correspondencia con lo planteado por algunos autores. 7,8

Dimensionamiento de equipos en las diferentes etapas del proceso en los tres estudios de casos planteados

La variabilidad de los resultados balances de masa y energía que se evidencia con la variabilidad de la cantidad de miel aceptada provoca que exista una variabilidad en el dimensionamiento del equipamiento, fundamentalmente en el área de transferencia de calor del evaporador 3 (tabla 3). Las áreas de transferencia de calor en este equipo oscilan entre 0,117 1 a 0,437 6 m2, esto evidencia que hay una variabilidad en el parámetro de diseño que caracteriza a este tipo de equipamiento y que se ve reflejado directamente en el costo de adquisición del equipamiento. Esto puede influir directamente combinados con otros factores en factibilidad económica de la tecnología en esta fase de diseño. Un aumento de la capacidad de producción repercutiría en las dimensiones y en el costo de adquisición del equipamiento como expresa. 19

La tendencia en el área de transferencia de calor en el evaporador 3 en los tres estudios de casos es a disminuir a medida que se suceden las iteraciones. Esta disminución provoca que los costos de adquisición también disminuyan y su influencia futura sea positiva en la factibilidad económica y la viabilidad de la tecnología. La menor área de transferencia de calor en este evaporador se obtiene en el tercer estudio de caso con un valor de (0,117 1 m2) siendo inferior al área del segundo estudio de caso donde se obtuvo un valor de (0,422 3 m2). Esta disminución se debe a las condiciones que se definieron para el Segundo y Tercer estudio de caso donde en el primero los valores de los parámetros operacionales de los Evaporadores 1 y 2 se mantuvieron fijos en un valor y esto afectó el área de transferencia de calor del Evaporador 3. Teniendo que evaporar mayor cantidad de agua para alcanzar los valores de °Brix que se obtuvieron en la tabla 2.

En el tercer estudio de caso el área de trasferencia de calor en el Evaporador disminuye debido a que las condiciones de operación de los evaporadores varían dentro de un rango y por lo tanto la cantidad de agua evaporada que se evapora se desplaza hacia los primeros evaporadores como ocurre en la industria azucarera. 27

Análisis Económico en las diferentes etapas del proceso en los tres estudios de casos planteados

Una vez realizadas las simulaciones y obtenida la cantidad de miel se determinaron los costos de inversión y de producción, a través de los cuales se realizó un análisis económico, con la finalidad de conocer la viabilidad del proyecto.

Como se observa en la tabla 4, el VAN obtenido en la primera iteración resultó negativo, esto se debe a que la cantidad de productos defectuosos es alta, mientras que, para la siguiente iteración, el valor actual neto presentó incrementos significativos, debido a que disminuyeron los productos defectuosos.

El rango de pH y °Brix que hicieron el VAN más alto fue de 3,62 a 4,08 y 74,59 a 76,92 respectivamente en el segundo estudio de caso en la iteración 3 correspondiente al cuarto día de la simulación, en correspondencia con lo sugerido por la literatura. 28

Selección del rango de los atributos de calidad de la miel de caña

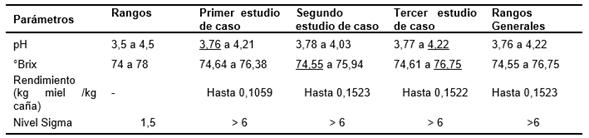

Los datos obtenidos en la simulación a la salida del evaporador 3 que permitieron que el lote de producción en términos de los atributos de calidad viscosidad, sabor y presencia de cristales sean aceptados con un nivel sigma superior a 3 están en correspondencia con los rangos establecidos en la bibliografía. En la tabla 5 se muestra los rangos más estrechos de los parámetros pH y °Brix.

Los rangos de °Brix y pH propuestos en la tabla 5, fueron establecidos teniendo en cuenta que los rangos obtenidos de los tres estudios de casos de estudio se encuentren dentro de estos intervalos. Los rangos establecidos por 8 son muy amplios, por lo que existe mayor variabilidad en las condiciones de la miel y la cantidad de productos defectuosos es elevada. Mientras que los datos propuestos se encuentran dentro de los bibliográficos permitiendo que todos los lotes sean aceptados en razón que el nivel sigma es mayor a seis, y el rendimiento es adecuado.

Conclusiones

La simulación del proceso de obtención de miel permitió determinar los rangos de los parámetros del proceso pH y °Brix entre 3,76 - 4,22 y 74,55 - 76,75 respectivamente. A partir de estos se realizó el balance de masa y se obtuvo rendimientos entre un rango de 10,59 a 15,23, lo cual estuvo influido por la variabilidad de la materia prima, con estos rangos se simuló la aceptabilidad de la miel de caña hasta alcanzar un nivel Sigma mayor a tres y se cuantifico los productos defectuosos.

Al disminuir la variabilidad de los parámetros operacionales aumenta la aceptabilidad del producto y al considerar estos desde la fase de diseño del proceso los indicadores económicos son más atractivos para la inversión, los valores positivos del VAN fluctúan entre 11981 a 815105.

El área de transferencia de calor como parámetro de diseño estuvo influida por los parámetros del proceso, a partir de la simulación se obtuvo la menor área global para el calentador, evaporador 1, evaporador 2, evaporador 3 en la iteración dos del tercer estudio de caso.