Introducción

En la actualidad las regulaciones legislativas de muchos países requieren la producción y el uso de combustibles de transporte más respetuosos con el medio ambiente con menor contenido de azufre, nitrógeno y compuestos aromáticos. Debido al gran avance tecnológico, las investigaciones realizadas a la refinación de petróleo, específicamente a al hidrotratamiento, se llevan a cabo mediante el empleo de simuladores digitales, posibilitando el diseño, control y optimización del funcionamiento del proceso sin necesidad de interrumpir la operación normal de la planta.1

Se define como proceso de hidrotratamiento (HDT) al contacto de una alimentación de hidrocarburos (nafta pesada) con una corriente de gas rica en hidrógeno en presencia de un catalizador y bajo condiciones de operación adecuadas.2 Se obtienen fracciones de petróleo con una menor cantidad de impurezas, como el azufre (S, S2, S8), nitrógeno (N2) y algunos metales como el vanadio (V) que llegan a envenenar a los catalizadores de otros procesos.3 En el proceso ocurren reacciones adicionales que permiten complementar el tratamiento al eliminar también compuestos nitrogenados, convertir las olefinas en compuestos saturados y reducir el contenido de aromáticos.4

La sección de estabilización (también conocida como sección de agotamiento) tiene como finalidad la separación de hidrocarburos ligeros (formados en las reacciones de craqueo en el reactor) de nafta desulfurada utilizando una torre estabilizadora.5,6

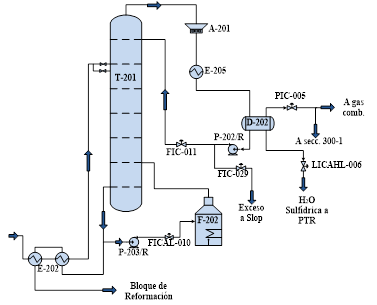

El presente trabajo se desarrolla en el proceso de hidrotratamiento de naftas, particularmente en el bloque de estabilización, en la torre despojadora o también llamada torre estabilizadora T-201. Esta torre tiene como función separar los compuestos formados durante el proceso en el reactor R-201, tales como agua, amoníaco, sulfuro de hidrógeno y algunos productos hidrocarbonados formados en virtud de un ligero hidrocraqueo que tiene lugar en dicho reactor, para su posterior tratamiento en el bloque de reformación catalítica. La importancia de este proceso se fundamenta en que si no se opera en las condiciones requeridas, pueden quedar altos niveles de sustancias nocivas que dañen el funcionamiento del catalizador de la unidad de reformación, en el posterior tratamiento del crudo.7

Los resultados de laboratorio que se realizan en la entidad para determinar el contenido de humedad en la nafta hidrotratada por el Método de Tritación Coulométrica Karl Fisher no se corresponden con los valores que se deben obtener a la salida da la torre T-201, en concordancia con el Reglamento Tecnológico para esta unidad (hasta 5 ppm),8 por lo que existe una trazabilidad entre estos análisis y el funcionamiento de la torre. Este método cubre la determinación directa de agua en el rango de 10 a 25 mg/kg contenida en el petróleo y sus productos, mediante instrumentos automáticos. El análisis directo del agua removida se realiza mediante calentamiento y secado con gas inerte dentro del aparato de Tritación Karl Fisher. Los contenidos de azufre, mercaptanos y otros compuestos pueden interferir en su aplicación.9

La torre debe ser capaz de despojar la humedad de la nafta, con los parámetros operacionales dados por el proyecto. En tal sentido, existe la posibilidad de que los resultados de los análisis del laboratorio por el método utilizado no satisfagan los requerimientos de proceso.

Materiales y métodos

Descripción del proceso de Hidrofinación de Nafta

El producto hidrogenado estable entra por los tubos al intercambiador E-202, donde se calienta hasta 150 °C y una presión 1 372,93 kPa a contracorriente con el producto estable que sale del fondo de la torre estabilizadora T-201. El producto calentado entra a la torre por los platos 16 y 19, donde se separa del hidrogenado, los productos formados en hidrofinación, como el hidrógeno sulfurado, el amoníaco y el agua a una presión 1 225,83 kPa y a una temperatura de 140°C en el tope y de 249°C y 1 274,86 kPa en el fondo. Por el tope de la torre sale el gas hidrocarbonado hacia el enfriador por aire (A-201), posteriormente pasa al intercambiador por agua E-205, saliendo a una temperatura de 40 °C y 1 176,80 kPa hacia el tambor de reflujo de la torre (D-202), el gas hidrocarbonado va al sistema gas combustible. La gasolina liviana es succionada desde el tambor (D-202) por la bomba de reflujo (P-202/R). En la figura 1 se muestra el diagrama de flujo del proceso.

Metodología para la evaluación de la torre T-201

En primer lugar se analizaron los resultados de la humedad de entrada y de salida de la nafta hidrotratada obtenidos en el laboratorio de la refinería. Estos análisis se realizan por el método de Tritación Coulométrica Karl Fisher ASTM D6304. Se analizaron 35 muestras tomadas en diferentes días y a la misma hora. Se realizó un análisis estadístico de los datos empleando el software Statgraphics Centurion para determinar el rango de valores en los que se encuentran los resultados.

Para la evaluación de la torre estabilizadora T-201 se utilizó en el software PRO/II 9.1. La selección del modelo termodinámico que se utilizará en la simulación es un paso fundamental para obtener resultados confiables. En tal sentido, el modelo Grayson Streed es el más recomendado para sistemas de baja presión con presencia de hidrógeno. (10

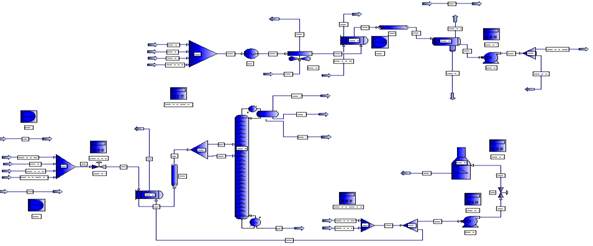

Los datos necesarios para la simulación se obtuvieron de los manuales de operación, diagramas de tuberías e instrumentación y pasaportes de los equipos de la sección de estabilización. Para validar la simulación se compararon los resultados obtenidos por el software con los reportados por los balances de materiales del proceso real y el software de captación de parámetros Exaquantum. Se calculó el porcentaje de error mediante la ecuación 1, permitiendo un máximo de 10 % de error.

donde:

VREAL es el valor real de operación y VSIMULADO es el valor obtenido en la simulación.

Empleando el modelo obtenido se analiza la capacidad de la torre T-201 de despojar la humedad de la nafta hidrotratada estable. Para esto se varía la humedad de entrada a la torre de 100 - 1000 ppm manteniendo los parámetros de operación. Luego se analiza el contenido de agua en la salida de la torre verificando la capacidad de despojar el agua de la materia prima y que se cumplan los parámetros de calidad de la nafta hidrofinada.

Para comprobar el comportamiento lógico ante cambios en las variables del sistema se realiza un análisis de sensibilidad. En tal sentido, se varía la temperatura del tope de la torre desde 120 - 140 °C y se analiza la variación del contenido de agua en el tope contra la variación del contenido de agua en la materia prima. Los resultados obtenidos se graficaron en el software Matlab y fueron ajustados mediante el modelo Poly 22.

Resultados y discusión

Análisis de los resultados del laboratorio

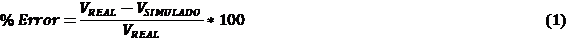

En la tabla 1 se muestra el resumen estadístico de los resultados del laboratorio de los parámetros de humedad de entrada y salida de la torre estabilizadora T-201.

Los valores para la humedad de la entrada se encuentran en el rango de 97,63 - 220,6 ppm y en la salida en el rango de 27,88-219,86 ppm. La entrada está caracterizada por un valor de 141,452 ppm de promedio, con una desviación estándar de 28,248 7 y un coeficiente de variación de 19,970 6 %. Mientras que la salida se caracteriza por un promedio de 63,60 ppm, una desviación estándar de 34,24 y coeficiente de variación de 53,83 %. Los valores obtenidos de curtosis estandarizada fuera del rango de -2 a +2 indican desviaciones significativas de la normalidad, esto quiere decir que la muestra no sigue una distribución normal y por tanto no se pueden realizar pruebas estadísticas con referencia a la desviación estándar. Por tanto los resultados de los obtenidos en el laboratorio no son confiables.

Evaluación de la torre T-201

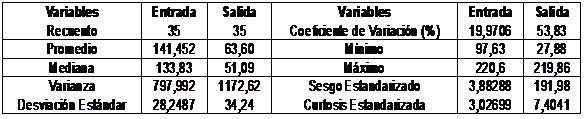

Se obtuvo el modelo de simulación de la torre T-201 como se muestra en la figura 2 para parámetros de operación real de la planta.

Resultados de la validación del modelo

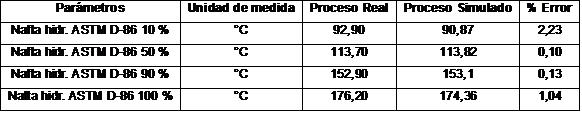

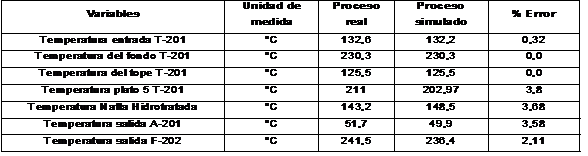

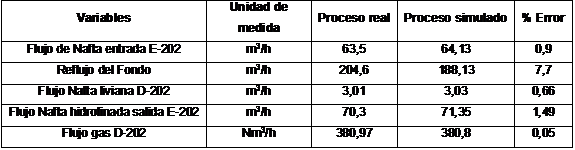

Las tablas 2, 3 y 4 muestran las desviaciones en cuanto la composición de la materia prima según la destilación ASTM D86, los perfiles de temperaturas y los flujos de productos, obtenidos mediante la simulación.

Los valores obtenidos en la simulación presentan desviaciones menores del 10 %, lo que demuestra que el modelo obtenido converge al estar dentro del porcentaje de error admitido. Se demuestra que el modelo puede ser utilizado para reproducir las condiciones reales de operación de la planta.

Resultados del análisis de la humedad

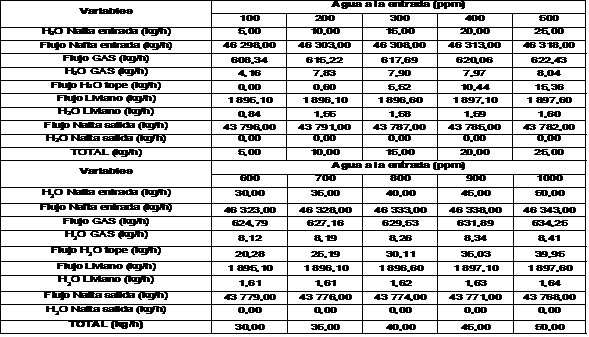

En la tabla 5 se muestran los resultados de la simulación de la torre al variar el contenido de humedad de 100 a 1000 ppm con las condiciones operacionales actuales.

Los resultados de la tabla permiten comprobar que la torre estabilizadora T-201 es capaz de despojar toda el agua de la materia prima y cumplir con las especificaciones del Reglamento Tecnológico. La materia prima empleada actualmente presenta las características de ser un producto muy ligero. Esto facilita la función de la torre de despojar las impurezas pero disminuye el rendimiento de nafta hidrotratada estable obtenida, ya que se obtiene un mayor contenido de productos por el tope.

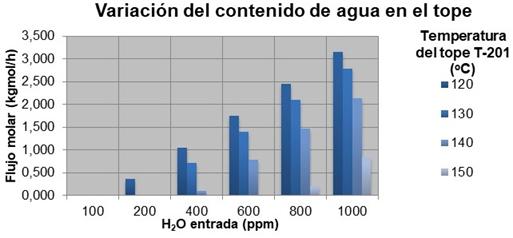

Resultados del análisis de sensibilidad

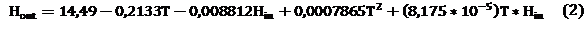

Los resultados obtenidos al variar el contenido de humedad de 100 a 1000 ppm y la temperatura del tope de 120 a 140 °C se graficaron en el software Matlab y se ajustaron obteniendo el siguiente modelo.

Hout es el flujo de agua de salida de la torre (kgmol/h), Hin es el contenido de agua en la entrada de la torre (ppm) y T la temperatura del tope de la T-201 (°C). Se obtuvo un R2 = 0,952 4 y un R2 (ajustado) = 0,945 5.

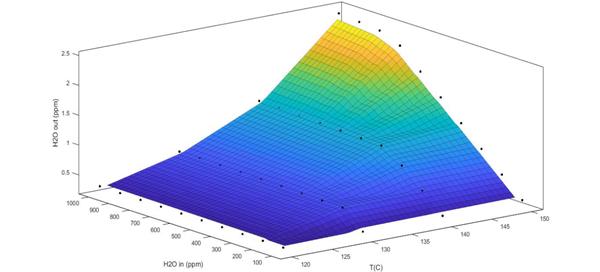

En la figura 3 se muestra la variación del contenido de humedad en el gas hidrocarbonado mientras que en la figura 4 se muestra la variación del contenido de humedad en el corte liviano que sale por el tope.

Fig. 3 Diagrama de superficie de la variación de agua en el gas hidrocarbonado con el aumento de la temperatura del tope

En el gráfico se observa que al aumentar la temperatura en el tope de la T-201 aumenta el contenido de agua en el gas hidrocarbonado, lo que demuestra el comportamiento lógico de la unidad.

Fig. 4 Diagrama de superficie de la variación de agua en el corte liviano con el aumento de la temperatura del tope

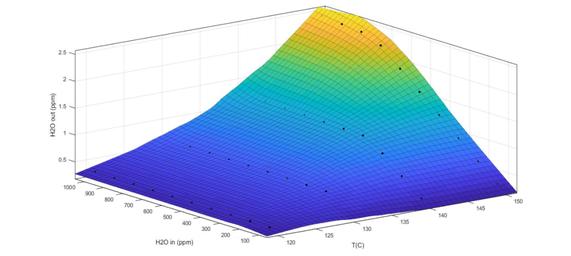

Se puede apreciar un comportamiento lógico pues al aumentar la temperatura y el contenido de agua a la entrada, aumenta el contenido de agua en el corte liviano que sale del tambor D-202. En la figura 5 se observa la variación del contenido de agua en el agua sulfhídrica que sale del tambor D-202.

Fig. 5 Variación del contenido de agua en el agua en el tope a la salida del tambor D-202 con la temperatura del tope

El análisis de sensibilidad corrobora que el modelo obtenido responde de forma lógica ante los cambios de humedad y de temperatura del tope de la torre. Al aumentar la temperatura del tope de la torre estabilizadora T-201 toda el agua es despojada en los productos en el tope, ya que aumenta el perfil de temperaturas en toda la torre.

Conclusiones

Los análisis del contenido de humedad de la nafta hidrotratada de entrada y de salida de la T-201 no son confiables pues muestran desviaciones significativas y no siguen una distribución normal.

El modelo de simulación obtenido de la torre T-201 de la sección de estabilización muestran desviaciones de hasta un 3,68 %, por tanto representa satisfactoriamente el comportamiento operacional de la unidad y puede ser utilizado para la evaluación de otros parámetros de calidad.

Los análisis al comportamiento de la torre estabilizadora T-201 muestran que al aumentar la temperatura es capaz de despojar el agua de la materia prima y cumplir con las especificaciones de humedad en la nafta hidrotratada estable.

Los resultados obtenidos en la evaluación de la torre demuestran que la aplicación del Método de Tritación Coulométrica Karl Fisher presenta problemas en su ejecución por lo que se debe considerar otro método para determinar la humedad de la nafta hidrotratada