INTRODUCCIÓN

Las operaciones de maquinado han sido el centro de atención de la industria de fabricación desde la revolución industrial. El maquinado es un proceso de remoción de material que utiliza herramientas de corte y máquinas herramienta, para obtener las dimensiones y exactitud requeridas de las piezas. Las industrias de fabricación se esfuerzan por lograr un costo mínimo de producción o un máximo valor de producción, o la combinación óptima entre los dos enfoques, con la mejor calidad del producto. La selección apropiada del material de la pieza en bruto, de la herramienta de corte, de la máquina herramienta, de los fluidos de corte, de las condiciones de maquinado y el orden de las operaciones tecnológicas, son factores claves para el logro de estos objetivos.

Las primeras evidencias del maquinado de alta velocidad (MAV) se observan en Alemania entre los años 1924 y 1931, y fue concebido por Salomón, considerado el pionero en esta área, quien utilizó una serie de velocidades de corte en materiales no ferrosos, revelando que la temperatura de corte alcanza su máximo valor a cierta velocidad de corte y disminuye con el incremento de la velocidad de corte. 1

Según Grzesik, el MAV es un término difícil de definir debido al número de factores que intervienen y que incluye las propiedades del material a elaborar, la disponibilidad de los materiales de las herramientas de corte, los rangos de velocidades y de avance disponibles en las máquinas herramienta. 1 Un concepto aceptado, considera al MAV como la optimización del corte con las limitaciones existentes: pieza-material de la herramienta de corte-máquina herramienta. Se admite también, maquinar a velocidades de corte entre 5 y 10 veces superiores a las que se utilizan de manera convencional para cada material.

La dificultad de desarrollar niveles cualitativamente superiores de procesos de maquinado ha aumentado considerablemente con la aparición de nuevos paradigmas. El maquinado de alto desempeño y de alta velocidad, el micro maquinado, el nano maquinado, y otros, han definido nuevos retos para los campos de investigación en la manufactura del siglo XXI.

La optimización de los parámetros de corte es de gran importancia cuando son utilizadas las máquinas herramienta con control numérico computarizado (CNC). Además, el desgaste de la herramienta de corte tiene gran influencia en la exactitud de elaboración, en la rugosidad superficial y en el costo de la pieza. Así mismo, si el desgaste no se detecta con inmediatez, puede ocurrir una degradación significativa de la rugosidad superficial y de la exactitud de elaboración. 2

Los estudios del corte de metales se han enfocado en tres direcciones: el estudio experimental, los modelos del proceso de formación de la viruta y la modelación numérica del corte utilizando la simulación por elementos finitos. 3,4 Como tendencia de los últimos años, se observa la utilización intensiva de los métodos de inteligencia artificial 5 y la integración de los modelos de manufactura con la filosofía de la Industria 4.0. 6

En este sentido, el presente artículo tiene por objetivo la determinación de indicadores tecnológicos y parámetros de corte en el maquinado de alta velocidad en aceros con la utilización combinada de métodos experimentales,7 los modelos matemáticos, 8 el método de los elementos finitos 9 y la inteligencia artificial 10 (IA). En el siguiente epígrafe se muestran los trabajos más relevantes analizados que describen de manera concreta el estado de la ciencia desde estas perspectivas.

MÉTODOS

Modelación de indicadores de eficiencia en operaciones de maquinado

Los procesos de maquinado convencionales ocupan una parte dominante de los procesos de fabricación. Los avances en las tecnologías de las máquinas-herramienta y herramientas de corte, unido al desarrollo de materiales avanzados, están dirigidos a mejorar la productividad de la fabricación, la calidad de la producción y la reducción de los costos. Por tanto, se requieren de modelos predictivos en los sistemas de planificación de los procesos de mecanizado. 11

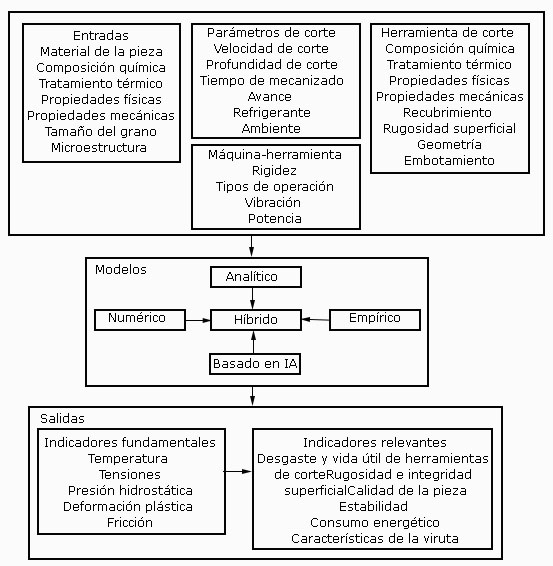

En el mecanizado de una pieza, se incluye la selección de las condiciones óptimas de corte, el tipo de lubricante, la herramienta de corte, entre otros; el objetivo es satisfacer los requerimientos funcionales de diseño con una planificación optimizada. En esta dirección, se ha incrementado el desarrollo y la integración de modelos predictivos en la planificación de los procesos de corte. 12 Para estos últimos, se precisa de la estimación de indicadores de eficiencia (Figura 1), los cuales se clasifican en fundamentales y relevantes, donde los primeros constituyen un prerrequisito para los segundos.

Según la figura 1, los modelos predictivos pueden agruparse en técnicas de modelación: analítica, numérica, empírica, basados en IA e híbrida.13 La selección de las mismas, está en correspondencia con las particularidades de la situación que se precisa modelar.

Modelación basada en análisis de regresión (AR)

El AR es una herramienta estadística para evaluar la relación de una o más variables independientes con una o varias variables continuas dependientes. Este análisis, es usado cuando las variables independientes no pueden ser controladas, por ejemplo, como el que se utiliza para los estudios de los procesos de maquinado. Usualmente, su efectividad se determina con el apoyo de la tabla ANOVA. 14 Este método es muy utilizado en la modelación de operaciones de mecanizado (Tabla 1).

Fig. 1 Enfoque de modelación en operaciones de mecanizado (adaptado de Arrazola PJ, Özel T, Umbrello D, Davies M, Jawahir IS. Recent advances in modelling of metal machining processes). 11

Modelación basada en aprendizaje automatizado (AA)

La modelación matemática mediante el AA proporciona métodos computacionales eficientes para el desarrollo de máquinas, sistemas de datos expertos y otras aplicaciones desde una perspectiva multidisciplinaria. En las técnicas del AA, se distinguen patrones de actuación característicos del ser humano.

El maquinado es un proceso no lineal y dependiente del tiempo, por lo que proporcionar modelos predictivos precisos es extremadamente difícil utilizando sólo métodos clásicos. Recientemente, el uso de los métodos de AA ha sido utilizado por muchos investigadores como una opción en la modelación de fenómenos diversos. Estas técnicas poseen rasgos atractivos para la modelación y optimización de operaciones de maquinado como son: la capacidad de aproximación universal de funciones, la resistencia al ruido derivado de la información incompleta y una buena capacidad de generalización (Tabla 1). 22

Análisis de regresión versus aprendizaje automatizado

La tendencia en la modelación con AR, tiene un pobre comportamiento no lineal en un dominio experimental regular y en una región de factores relativamente pequeña, dada su limitación en la creación de modelos para ajustar los datos sobre una región experimental irregular. La mayor ventaja de estas técnicas, es su capacidad para exhibir la contribución de los factores desde los coeficientes en el modelo de regresión.

Dicha capacidad permite identificar los principales factores, productos de factores y términos cuadráticos no significativos en el modelo, cuya eliminación pueden reducir la complejidad del problema. También, este enfoque requiere una precisa definición de los rangos de cada factor para asegurar que los objetivos considerados cambien de modo normal dentro de estos rangos. 30

Los métodos de AA tienen mejor capacidad de ajuste que los de AR, cuando se tienen fuertes relaciones no lineales entre las variables. Pueden crear un modelo eficiente con un pequeño número de experimentos; sin embargo, su precisión sería mejor cuando una cantidad numerosa de experimentos se consideran en la modelación. En la investigación aplicada, la modelación con AA es superior al admitir como variables de entrada, conjuntos mixtos de variables cuantitativas y cualitativas. Además, incluye la modelación de múltiples objetivos con una mayor precisión de las estimaciones respecto al AR.

En la tabla 2 se presentan algunas investigaciones donde se realiza la modelación de regímenes de corte mediante estas herramientas.

En la mayoría de estos trabajos, se observa la regularidad de estar definidos por una expresión matemática que, aunque no carece de rigor, no poseen la capacidad de distinguir y manejar el ruido presente en los valores del indicador objeto de estudio. Además, según el caso, pueden no considerar el nivel de incidencia variable que tienen algunos factores del proceso, de acuerdo a las condiciones de mecanizado.

La introducción de modelos computacionales basados en la simulación por el método de los elementos finitos y la utilización de herramientas de IA, reducen en gran medida las limitaciones antes mencionadas. Sus fortalezas en dicho sentido, radica en comprender relaciones matemáticas diversas entre sus elementos componentes, así como la presencia de rutinas o algoritmos de actualización, que iteran buscando la mejor solución posible en un amplio espacio de posibilidades. En este ámbito, las tecnologías de IA toman una nota especial en la formalización de modelos, cuando se dispone de una información suficiente que caracterice al proceso de estudio en cuestión.

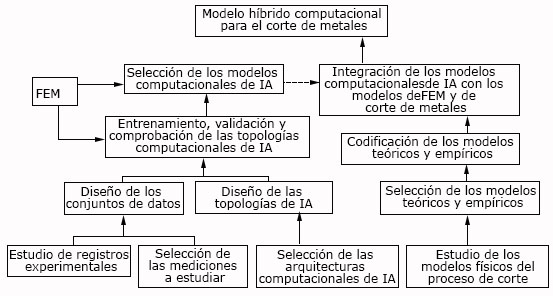

La figura 2 muestra las etapas o niveles utilizados en la investigación para el desarrollo de un modelo híbrido computacional, que incluyen un conjunto de acciones cuyos resultados se toman como base por las acciones del nivel superior.

Fig. 2 Secuencia del modelo computacional basado en la simulación por el método de los elementos finitos (FEM) y las herramientas de IA.

Se considera pertinente subrayar las cuestiones siguientes:

La definición de un esquema para el desarrollo del modelo híbrido estableció el conjunto de acciones a seguir, donde se estudian, seleccionan, codifican y evalúan modelos empíricos obtenidos de la literatura científica y la aplicación de las herramientas de IA, en la modelación de indicadores de eficiencia.

El desarrollo del modelo híbrido permitió describir las particularidades de las herramientas de IA, como aproximadores universales de relaciones funcionales, a partir de las cuales se identifican las arquitecturas de mejores resultados en la modelación de problemas de regresión.

La concepción de algoritmos para crear y seleccionar según su rendimiento, varios modelos a través de las diferentes topologías obtenidas en cada arquitectura de herramientas de IA utilizadas, permitió obtener un modelo híbrido mediante la integración de modelos teóricos, empíricos y por MEF; para la estimación de indicadores de eficiencia en operaciones de maquinado.

RESULTADOS Y DISCUSIÓN

Para evidenciar y evaluar las ventajas de la utilización del método híbrido en la predicción de indicadores tecnológicos en el maquinado de alta velocidad, a continuación, se describen de manera resumida tres casos de estudio.

Predicción de indicadores tecnológicos en el MAV del acero AISI 1045

En el primer caso de estudio, se identificó como objetivo de investigación, determinar cómo influye la velocidad de corte tanto en el desgaste del flanco de los insertos de carburos GC4225 y GC4215 recubiertos y cermet CT5015 sin recubrimiento, como en las fuerzas de corte en el torneado de alta velocidad en seco del acero AISI 1045 en tornos CNC. Para ello, se realizaron un conjunto de corridas experimentales para la determinación de las fuerzas de corte y el desgaste de las herramientas, bajo diferentes regímenes de corte (figura 3).

Una vez que se tuvieron los registros experimentales, se pasó al filtrado y evaluación de la información, determinándose los modelos matemáticos por análisis de regresión, que caracterizan los fenómenos del corte de metales estudiado.

En esta investigación, por primera vez se determina la influencia de la velocidad de corte en el desgaste del flanco de los insertos de carburo GC4225 y GC4215 recubiertos y cermet CT5015 sin recubrimiento y de las fuerzas de corte, durante el torneado de alta velocidad en seco del acero AISI 1045 en tornos CNC. Además, se introducen dos nuevos criterios para el estudio de la maquinabilidad: el coeficiente de dimensión volumétrica de la vida útil de la herramienta de corte y el coeficiente de dimensión volumétrica de las fuerzas de corte. Mediante estos criterios se consigue relacionar el volumen de metal maquinado, el desgaste del flanco y las fuerzas de corte respectivamente.

A partir del alto costo que supone el método experimental, y la necesidad de generar un conjunto de datos mayor, que favoreciera la obtención de modelos predictivos de mayor confiabilidad, se utilizaron las simulaciones por el MEF que facilitaron modelar computacionalmente los experimentos. Se utilizó para ello software profesionales de altas prestaciones, que permitieron generar cientos de miles de datos no solo referentes a las variables utilizadas, sino que se obtuvieron simulaciones de aspectos tales como los gradientes de temperatura generadas en el proceso de corte, las tensiones superficiales, etc. (figura 3).

En la tercera etapa, se utilizaron varias configuraciones de redes neuronales artificiales para determinar la más efectiva, para el caso de los cálculos del coeficiente específico de energía. Con estas herramientas de IA, se fundamenta la integración al ciclo de vida del mecanizado, de un módulo de soporte digital que procesa y asimila el conocimiento relativo a los comportamientos de las operaciones de maquinado, como una herramienta de apoyo a la toma de decisiones.

Predicción de indicadores tecnológicos en el MAV del acero AISI 316L para máquinas agrícolas

En el segundo caso, se definió como objetivo de investigación, determinar cómo influye la velocidad de corte y el avance tanto en el desgaste del flanco de los insertos de carburos GC1115 y GC2015 recubiertos, como en la rugosidad superficial en el torneado de alta velocidad en seco del acero inoxidable AISI 316L en tornos CNC (figura 3). Siguiendo la secuencia experimental, se realizaron corridas para la determinación de los indicadores tecnológicos.

Siguiendo la misma secuencia que en el caso anterior, a partir de los datos experimentales y utilizando el análisis de regresión, se determinaron las ecuaciones matemáticas que rigen los procesos modelados. Para aumentar la cantidad de datos a ser utilizados por las herramientas de IA, se realizaron ensayos numéricos por el MEF que facilitaron la obtención de un número elevado de registros para su posterior evaluación.

Fueron propuestos dos criterios para el estudio de la maquinabilidad, el coeficiente de vida útil de la herramienta de corte en relación al volumen de metal cortado y el coeficiente de rugosidad superficial en relación al volumen de metal cortado, los cuales permiten evaluar el desempeño del proceso de corte a través de la relación entre el desgaste del flanco de los insertos y la rugosidad superficial de la pieza con el volumen de metal maquinado.

Se implementó una red neuronal artificial para cada velocidad de corte, con el objetivo de estimar las variables dependientes analizadas. Las redes neuronales alcanzaron valores de correlación cercanas al 0,99; demostrando la pertinencia de los modelos.

Predicción de indicadores tecnológicos en el MAV del acero AISI 316L para fines biomédicos

En el tercer caso, se definió como objetivo, obtener un modelo matemático que permita la optimización del régimen de corte durante el torneado en seco y con el empleo del MQL, con herramientas cerámicas BIDEMICS JX1 del acero AISI 316L con fines biomédicos, minimizando la velocidad inicial del desgaste y la energía consumida; y maximizando la productividad, garantizando los valores de rugosidad superficial establecidas para este tipo de piezas según la norma ISO 7206-2 (figura 3).

Para obtener los valores experimentales de las variables independientes, se realizaron los ensayos experimentales. Estas variables se analizaron y filtraron. Se utilizó el Análisis por Regresión para la determinación de las ecuaciones matemáticas que relacionan las variables. Al igual que los casos anteriores, se generaron datos complementarios por el MEF para aumentar los datos a utilizar en los métodos de optimización.

La utilización de algoritmos genéticos permitió obtener un modelo matemático que permite la optimización del régimen de corte durante el torneado en seco y con el empleo del MQL, con herramientas cerámicas BIDEMICS JX1 del acero AISI 316L con fines biomédicos, permitiendo obtener los conjuntos y las fronteras de Pareto que permiten elegir la solución más adecuada según las condiciones concretas del taller donde sea aplicado, minimizando la velocidad inicial del desgaste y la energía consumida; y maximizando la productividad. Se garantizan los valores de rugosidad superficial establecidas para este tipo de piezas según la norma ISO 7206-2.

Conclusiones

En el presente trabajo se definieron nuevos criterios para el estudio de la maquinabilidad de aceros basados en métodos experimentales. Se obtuvieron modelos matemáticos de correlación numérica entre las variables fundamentales del mecanizado por alta velocidad de aceros por métodos experimentales y la obtención de modelos numéricos por análisis de elementos finitos que complementan los ensayos experimentales. Se implementaron herramientas de inteligencia artificial para la predicción de indicadores tecnológicos en el maquinado de alta velocidad de aceros, basados en las mediciones experimentales y los datos ofrecidos por las simulaciones por el método de los elementos finitos.