INTRODUCCIÓN

La caracterización de las uniones soldadas es de suma importancia cuando el mecánico quiere comprobar la calidad del material elaborado. La soldadura es un proceso dependiente de muchas variables y la estructura de la unión soldada es función del proceso y de sus parámetros (Tabatabaeipour y Honarvar 2010), por lo tanto, las juntas finales deben ser controladas cuidadosamente.

La geometría del cordón es una propiedad física fundamental de las soldaduras (Sathiya et al. 2010). El área de la sección transversal del cordón, junto con su altura y anchura, afecta la contracción total, lo que determina, en gran medida, las tensiones residuales y, por tanto, la distorsión de la soldadura.

Diferentes variables que incluyen la tasa de calor aportado, su distribución, la velocidad de soldadura, el orden y número de pasadas y la posición de estas, así como el ángulo de inclinación del electrodo, que en última instancia determinan las relaciones de enfriamiento y solidificación y, por ende, la orientación del grano, afectan la forma del baño de soldadura (Tabatabaeipour y Honarvar 2010).

En las uniones soldadas, el calor aportado en el proceso de soldadura controla la cantidad de mezcla existente entre los metales base y de aporte, lo que, por ende, perjudica los mecanismos de transformación líquido-sólido, siendo mayor este efecto cuando la diferencia microestructural y química es significativa (Fernández-Columbié et al. 2016a). Sin embargo, las transformaciones en estado sólido son completamente influenciadas por los ciclos térmicos del proceso de soldadura, los cuales pueden determinar los porcentajes de fases finales y, con ello, las propiedades de la unión soldada disímil.

En los procesos de soldadura, el aporte de calor es una medida relativa de la energía transferida a los componentes a ser soldados, la cual es importante porque afecta la rapidez de enfriamiento y, a su vez, a la microestructura final de la soldadura en la zona de fusión (ZF) y en la zona afectada por el calor (ZAC) (Fernández-Columbié et al. 2016b).

La unión de aleaciones metálicas disimilares es más desafiante que la de metales similares debido a diferencia en las características físicas, mecánicas y metalúrgicas de los metales base que se unirán. Para garantizar la continuidad metalúrgica en las características de diversos metales, es necesario producir uniones de alta calidad entre ellos. Solamente de esta manera el diseñador puede usar la mayoría de los materiales convenientes para cada parte de una estructura dada. La mayor disponibilidad de nuevos materiales y de requisitos más exigentes crea una mayor necesidad de uniones de metales distintos (Satyanarayana, Madhusudhan y Mohandas 2005).

Según Arivazhagan, Singh y Prakash (2008), durante la soldadura de aceros inoxidables la temperatura del metal adyacente alcanza puntos de calentamiento altos a los cuales ocurren transformaciones microestructurales. El grado en que suceden estos cambios y su efecto en las propiedades finales de la soldadura (en términos de resistencia a la corrosión y propiedades mecánicas) dependen del contenido de la aleación, espesor, metal de aporte, diseño de la junta, el método de soldadura y la tecnología de soldadura. A pesar de todos los cambios que toman lugar, el principal objetivo en la soldadura de aceros inoxidables es proporcionar una buena unión con cualidades iguales o mejores a las del metal base.

Baltušnikas, Levinskas y Lukosiata (2008) sostienen que los aceros inoxidables austeníticos se caracterizan normalmente por su excelente resistencia a la corrosión, sin embargo, la soldadura puede reducir esa resistencia en ambientes agresivos debido a que, durante el proceso, el calor que se genera produce un gradiente de temperatura en el material base y puede inducir tensiones residuales en el área soldada, lo cual, en ciertos ambientes, puede resultar en roturas por corrosión bajo tensión.

Debido a que la zona de influencia térmica (ZIT) es calentada a temperaturas cercanas a la temperatura de solidus de la aleación, Madhusudan y Srinivasa (2009) coinciden en plantear que muchos de los precipitados presentes en el metal base pueden disolverse. Esto puede llevar a una sobresaturación de la matriz de austenita durante el enfriamiento, resultando la formación de fases secundarias. Carburos y nitruros son fases más probables, de ese tipo, a formarse en la ZIT de los aceros inoxidables austeníticos. Estos generalmente se forman a lo largo del límite de grano o en la interfase de la ferrita-austenita (si la ferrita está presente).

El objetivo del trabajo fue caracterizar las transformaciones que ocurren, por el efecto del calor, en la unión soldada disímil de la aleación 17-4 PH (AISI 630) y la aleación Hastelloy C-276 (B 574), con el empleo de electrodo revestido del tipo E NiCrMo-4.

MÉTODOS

Composición química de los materiales

La composición química de los materiales se determinó para descartar diferencias significativas con los estándares. Se empleó análisis espectral, con un espectrómetro cuántico de masa, electrodo de carbón, bajo arco sumergido en atmósfera de argón. En las Tablas 1 y 2 se muestran los valores estándares de los materiales a unir.

Tabla 1 Composición química de la aleación 17-4 PH, porcentaje en masa

| Material | C | Si | Mn | P | S | Cr | Ni | Cu | Nb |

|---|---|---|---|---|---|---|---|---|---|

| AISI 630 | 0,07 | 1,0 | 1,0 | 0,04 | 0,03 | 15,5-17,5 | 3,5 | 3-5 | 0,15-0,45 |

Tabla 2 Composición química de la aleación Hastelloy C-276, porcentaje en masa

| Material | C | Si | Mn | P | S | Cr | Ni | Mo | Co | W | V | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| B 574 | 0,01 | 0,08 | 1,0 | 0,04 | 0,03 | 14,5-16,5 | 55 | 15-17 | 2,5 | 3-4,5 | 0,35 | 4-7 |

La elección del electrodo se realizó según recomendaciones (AWS A/SFA 5.4 2005). La Tabla 3 muestra el análisis estándar del depósito.

Tabla 3 Análisis estándar del depósito, porcentaje en masa

| AWS 5,14 | C | Fe | Si | Mn | Mo | Cr | Ni | W | P | S |

|---|---|---|---|---|---|---|---|---|---|---|

| E NiCrMo-4 | < 0,02 | 5,0 | 0,2 | 1,0 | 16 | 15,6 | 58,7 | 3,4 | < 0,04 | < 0,04 |

Las características más sobresalientes del electrodo E NiCrMo-4, recubrimiento básico utilizado para la soldadura en todas las posiciones de aleaciones al Ni-Cr-Mo, para aceros plaqueados con este tipo de aleaciones y para soldadura de aleaciones de níquel entre sí, son que posee un rendimiento del 100 %; además de alta resistencia a la corrosión en entornos oxidantes hasta 1 100 ºC.

Plan experimental

Se prepararon tres probetas de las aleaciones disímiles. La unión se realizó a tope con preparación de los bordes a 60o. Se empleó electrodos de 3,2 mm con intensidad de corriente de 120 A, la tensión de 17 V y una velocidad de soldadura de 0,0012 m/s. Las operaciones de corte para la toma de las probetas se realizaron en una fresadora vertical modelo 6 M 12 L. El desbaste se realizó en una debastadora de cinta rotativa sobre papeles abrasivos de diferentes grados, colocados sobre discos giratorios.

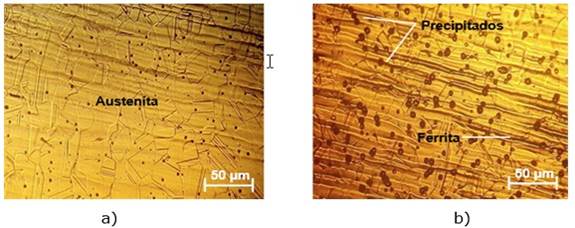

En el análisis microestructural se analizaron las muestras patrón, de ambas aleaciones, para determinar posibles cambios ocurridos tanto en la ZF como en la ZAC. La Figura 1a se corresponde con la estructura de la aleación Hastelloy C-276, la cual está compuesta por una estructura austenítica, donde el contorno de los granos es rectilíneo, con una estabilidad por encima de la temperatura crítica Ac1. En tanto que la Figura 1b es la microestructura de la aleación 17-4 PH, constituida por martensita lathy intergranular revenida, con algunos precipitados en una matriz ferrítica.

RESULTADOS Y DISCUSIÓN

Microestructura de las zonas afectadas térmicamente

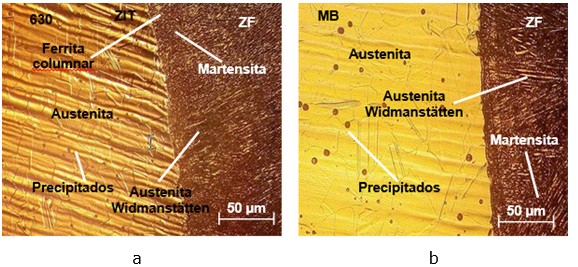

La Figura 2 (a y b) se corresponde con la microestructura de ZF de la unión disímil, obtenidas por el efecto del calor del ciclo térmico de soldadura. La Figura 2(a) muestra la microestructura resultante de la zona de fusión de la aleación 17-4 PH y la Figura 2(b) es la aleación Hastelloy C-276.

La estructura de solidificación de la ZF es determinada principalmente por el proceso de crecimiento competitivo entre los granos columnares e igual tienen una gran importancia en las propiedades finales de esta zona. En la pileta (cordón de soldadura), la unión del Hastelloy C-276 (Figura 2a) presenta una microestructura consistente de una matriz austenítica con austenita de morfología tipo dendrítico o listoncillo alineadas en dirección a la fuente de calor del arco eléctrico. Solidificación del tipo A, debido a que la velocidad de enfriamiento es moderada.

Se evidencia la presencia de ferrita en el borde de los granos, primera estructura que se forma durante el enfriamiento, teniendo como ubicación preferencial los bordes de grano de la austenita, aunque también puede localizarse en el interior de los granos de la austenita, por lo que muestra una estructura bien definida. Durante la formación de ferrita, el carbono es expulsado, dando lugar a la formación de cementita (Fe3C) así como a la generación de ferrita acicular a partir de inclusiones no metálicas. Se muestra una formación de carburos y de agujas alineados en la dirección del flujo de calor.

En el depósito que se muestra en la Figura 2(b) la morfología de la austenítica muestra un patrón de solidificación dendrítico. La ferrita esqueleto se observa en el cordón de soldadura; cerca de la interfase tiene lugar el crecimiento epitaxial siguiendo la solidificación de patrón dendrítico en la dirección de la fuente de calor del arco eléctrico. Se puede apreciar, además, lo que pudiera ser la formación de austenita Widmanstätten (fase alargada blanca), lo cual provoca alta dureza y fragilidad en la unión soldada.

Análisis microestructural de la interfase

La interfase en la soldadura es una línea donde el material base es parcialmente fundido y está en contacto directo con la pileta (cordón de soldadura). Los granos empiezan con el crecimiento epitaxial y de forma perpendicular a esta película, la cual contiene un refinamiento de grano, debido al choque térmico concedido por la temperatura propia de la soldadura. La formación de estructura del tipo martensita en la soldadura de la aleación 630 (Figura 3a) está asociada a la cantidad de hierro (7,0 %) que presenta en su composición química. En los aceros inoxidables, durante el proceso de soldeo, este elemento provoca la precipitación de agregados de carbono, dando origen a estructuras de este tipo.

En el análisis de la interfase del Hastelloy C-276 (Figura 3b) se puede observar la estructura austenítica del material base y la del de aporte. Para el primero se reveló una microestructura con alto contenido de austenita, acompañado de martensita, así como austenita Widmanstätten y precipitación de austenita secundaria al interior de la martensita. Adicionalmente, la cinética de reformación de la austenita se vio dificultada en las condiciones que poseían mayor tamaño de grano martensítico. Para el segundo se observaron brazos secundarios de austenita con morfologías tipo Widmanstätten y partículas aisladas menos pronunciadas. En esta zona se experimentaron temperaturas cercanas a la recristalización, lo cual propicia que la martensita se regenere y la austenita quede en forma más grande, dado que de esta manera la martensita origina mayor dureza y fragilidad.

Como se observa en ambas figuras, la interfase del cordón exhibe una modificación de la microestructura en la línea de fusión con refinamiento de grano; mientras que en la ZIT existe un crecimiento de grano marcado, por los límites de grano y en su interior hay pequeños subgranos. En cuanto al cordón de soldadura posee una estructura en forma acicular, sin presentar la típica microestructura de granos columnares cerca de la línea de fusión. Por su parte, en el centro del cordón de soldadura la microestructura es equiaxial debido a la solidificación constitucional del cordón después de realizado el proceso de soldadura.

Zona de influencia térmica

La zona afectada por el calor (ZAC) es la región que posee una longitud mayor desde la línea de fusión de la soldadura. Los cambios microestructurales que en ella se producen están originados por la energía calorífica aportada por la soldadura y cuyo ciclo térmico genera productos de transformación, los que dependen, fundamentalmente, de la temperatura alcanzada, velocidad de enfriamiento y composición química del metal base.

La Figura 4 (a y b) se corresponde con la ZAC. En las muestras obtenidas en la ZIT se observa la formación de una microestructura con morfología de granos con estructura de austenita Widmanstätten, con cristales de martensita y la presencia de precipitados. La Figura 4a está precedida por granos parcialmente fundidos, producto de la solidificación del charco de soldadura. En esta zona tienen lugar, fundamentalmente, cambios del tipo de formación martensita, la cual es de mayor tamaño cerca de la interfase y disminuye conforme se aleja de esta; donde el ciclo térmico experimenta temperaturas pico justo por debajo de la línea de los solidus del acero inoxidable austenítico, con lo cual también genera la precipitación de fases secundarias, estructuras con elevada dureza y muy frágiles.

La fase austenita (fase clara), con apreciable estructura Widmanstätten y una morfología cuasi esferoidizada, está orientada hacia la parte superior del cordón de soldadura; sin embargo, en la raíz esta orientación fue menos pronunciada, debido a que la velocidad de enfriamiento fue menor.

La microestructura de solidificación de un acero inoxidable austenítico es gobernada esencialmente por la composición, sobre todo por las cantidades de cromo y níquel. Mientras que algunos elementos, como el cromo, intensifican la estabilización de la fase CCC (ferrita - ); otros elementos, principalmente el níquel, estabilizan la fase CFC (austenita -

); otros elementos, principalmente el níquel, estabilizan la fase CFC (austenita - ). Además de la composición, la microestructura de solidificación también depende de la naturaleza de los parámetros térmicos, incluyendo la velocidad de enfriamiento, la velocidad de solidificación y los gradientes térmicos durante el proceso.

). Además de la composición, la microestructura de solidificación también depende de la naturaleza de los parámetros térmicos, incluyendo la velocidad de enfriamiento, la velocidad de solidificación y los gradientes térmicos durante el proceso.

Se puede observar que en la zona afectada por el calor existe disminución en el tamaño de los granos de ambas aleaciones por el efecto del aporte térmico y la temperatura de precalentamiento usada en el proceso. Por otro lado, cuando el aporte térmico o la temperatura de precalentamiento disminuyen, la distribución de temperaturas máximas se concentra a ambos lados del cordón de soldadura, en dos bandas estrechas y cuando aumentan la distribución de temperaturas máximas se dispersa, lo que provoca que las bandas se ensanchen.

El ciclo térmico de soldadura somete al material base a transformaciones que van desde la fusión, sobre la interfase del material base-material de aporte, hasta regiones donde no existe evidencia de efectos térmicos y se considera la temperatura según los parámetros del proceso.

CONCLUSIONES

Por efecto del calor durante la soldadura de las aleaciones 17-4 PH con la aleación B 574 y electrodo E NiCrMo-4, ocurren transformaciones del tipo austenítico, con austenita de morfología tipo dendrítico o listoncillo, así como la presencia de austenita Widmanstätten y precipitación de austenita secundaria en el interior de la martensita.

Cambios como el crecimiento de grano y variación en la solidificación, la cual muestra un patrón del tipo dendrítico, tienen lugar durante la exposición a elevadas temperaturas de las aleaciones 17-4 PH y B 574, al estar sometidas a cambios en las zonas de fusión, la afectada por el calor y la interfase.