Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Minería y Geología

versión On-line ISSN 1993-8012

Min. Geol. vol.34 no.4 Moa oct.-dic. 2018

ARTÍCULO ORIGINAL

Comportamiento al desgaste adhesivo de un hierro gris bajo aleado con adición de aluminio y silicio

Adhesive wear performance of a low alloy gray iron, with aluminum and silicon addition

Luis O. Martín-Carvajal1, Asdrúbal B. García-Domínguez 1

1Centro de Estudio de Explotación, Fabricación y Recuperación de Equipos y Piezas (CEEFREP), Facultad Electromecánica, Universidad Ignacio Agramonte Loynaz, Camagüey, Cuba.

RESUMEN

La fabricación de piezas de repuesto usando los materiales más competitivos y más ecológicos, comparados con los tradicionales, es una tendencia mundial emergente. Una variante económica es la mejora de algunos materiales tradicionales. El objetivo de este trabajo fue influir en el comportamiento de la resistencia al desgaste adhesivo de un hierro fundido bajo aleado, al que se le adiciona aluminio como elemento aleante en cantidad de entre 1 % y 4 % y manteniendo el porcentaje de silicio en los límites de 3,0 % y 3,6 %. Los resultados mostraron la obtención de aleaciones con comportamientos muy similares a la del bronce al estaño en la fabricación de cojinetes planos. Dos aleaciones, la b4 y b5, cumplen con las exigencias, distinguiéndose la b5 con una mejor relación de intensidad de desgaste y con una concentración de 3,74 % de Al y 2,93 % de Si.

Palabras clave: aluminio; resistencia al desgaste; hierros fundidos aleados; desgaste adhesivo.

ABSTRACT

Manufacturing spare parts by using the most competitive and a greener material, compared with the traditional, is an emerging global trend. Improving some traditional materials is an economic way. The objective of this work is to influence the performance of the adhesive wear resistance of a low alloy cast iron, to which aluminum is added as an alloying element in an amount between 1% and 4% and maintaining the percentage of silicon in limits of 3.0 % and 3.6 %. The results show the obtaining of alloys with very similar performance to that of tin bronze in manufacturing of flat bearings. Alloys b4 and b5 meet the requirements, standing out b5 with a better wear intensity ratio and a concentration of 3.74% of Al and 2.93% of Si.

Keywords: aluminum; wear resistance; cast alloyed irons; adhesive wear.

1. INTRODUCCIÓN

El uso de hierro fundido aleado con bajos niveles de elementos aleantes en la fabricación de piezas, con el objetivo de modificar las propiedades físicas y mecánicas para buscar mayor durabilidad en el ciclo de explotación, es una tendencia actual. La utilización de elementos aleantes en los hierros fundidos ha permitido obtener una diversidad de fundiciones grises con propiedades muy diversas.

Varios son los estudios realizados en esta temática. Sin embargo, uno de los aspectos más estudiado es la influencia de los elementos aleantes en el mejoramiento de las propiedades tribológicas. Se conoce que la causa de la sustitución de los elementos de máquinas de la industria y del transporte está determinada aproximadamente en el 50 % por el desgaste (Martín-Carvajal et al. 2013).

Es conocida la influencia que tiene en la resistencia al desgaste adhesivo el incremento de la dureza. Partiendo de esta relación, Suzuki (1981) propuso un hierro fundido aleado al sistema Cr-Mo-Ni-Cu, con un nivel de aleación próximo al 5 %, que fue modificado con calcio; el mismo fue utilizado para la fabricación de piezas como cilindros, bloques de cilindros y cigüeñales. Cisneros (2001) y otros investigadores han demostrado que microconstituyentes duros dispersos en una matriz blanda pueden distribuir uniformemente la carga aplicada sobre la superficie en contacto del par. Otros ejemplos son los hierros fundidos con alto contenido de fósforo. La aparición de una red dura de esteadita provoca la aparición de puntos de alta dureza lo que induce a una buena resistencia en presencia de cargas moderadas (Callister 2003).

Otra solución fue la planteada por Green (1992), que propuso un hierro fundido para ser aplicado en sistemas basculantes. Esta se refiere a la aplicación de un enfriamiento rápido del metal, donde se obtiene una matriz perlítica, de una relativamente alta dureza con la aparición del grafito como estructura blanda. La combinación de microconstituyentes duros combinados con materiales más blandos fue propuesto por Koie (1991), donde obtuvo un hierro fundido aleado en el sistema Ni-Cr-Mo-B, con un nivel de aleación próximo al 7 %.

Otro investigador que ha trabajado en la búsqueda de materiales nuevos resistentes al desgaste ha sido Tian (2002), quien llegó a la conclusión de que para cada aplicación particular es necesario elegir el material que minimice el desgaste. En este sentido muchas fundiciones han sido desarrolladas a través de diseños experimentales de composición química, tecnología de obtención, técnica de fundición, aleación y tipos de moldes, así como también técnicas de tratamiento térmico para mejorar sus propiedades (Pino 2005).

Autores como Rojas-Fernández, Velázquez-Del Rosario y Rodríguez-González (2015) han desarrollado investigaciones con el objetivo de incrementar la resistencia a la abrasión del hierro fundido aleado Ni-Resist, provocando la precipitación de partículas, manteniendo invariable la estabilidad química a partir de la adición de aluminio como inductor de compuestos intermetálicos y que contribuye a la formación o precipitación de partículas coherentes.

En la investigación se entiende que la composición de la microestructura y su control son factores claves en el momento de decidir sobre el desgaste de las fundiciones. Se parte del criterio de que se puede dirigir la grafitización, pero que es necesario introducir un elemento que permita no variar, significativamente, los contenidos de C, Si y Mn de la aleación, a fin de no afectar considerablemente las otras propiedades exigidas, fundamentalmente, la resistencia mecánica y una buena resistencia al desgaste adhesivo. En tal dirección se considera al aluminio, pero en cantidades mínimas, como muy apropiado.

En los trabajos presentado por Guirchovich (1998) se describe la influencia del aluminio en el sistema ternario C-Si–Al, donde el aluminio en concentraciones de hasta 4 % forma ferrita y grafito, mientras entre 45 % y 24 % se convierte en un potente perlitizante. Este comportamiento es válido cuando ∑Si, Mn, P, S ≤ 1,5; condición para la cual el silicio disminuye la zona de transformación eutéctica en el diagrama metaestable y la abre en el sistema estable. En los rangos de 10 % y 20 % y más de 26 % se convierte en antigrafitizante, dando lugar al carburo Al4C3.

Un problema tecnológico que se presenta durante el proceso de fundición, cuando se emplea el aluminio como elemento aleante, es que este es muy reactivo a las temperaturas de fusión del hierro fundido, provocando gruesas y viscosas escorias, por lo que factores como aire y humedad deben ser muy controlados (Guirchovich 1998).

El hierro fundido gris empleado como base en la investigación que se informa, en el presente artículo, contiene elementos aleantes comunes en la fabricación de piezas para maquinaria, tales como el cromo, el níquel y el cobre, presentando estas fundiciones generalmente una matriz predominantemente perlítica. Al adicionarle bajas cantidades de aluminio (hasta 4 %) se persigue influir sobre la cantidad de ferrita y grafito de la microestructura y comprobar el efecto de la adición de aluminio sobre las propiedades de resistencia a la tracción, dureza, resistencia al desgaste. La pequeña cantidad, además, permite no provocar gruesas escorias.

El objetivo de este trabajo fue influir en el comportamiento de la resistencia al desgaste adhesivo de un hierro fundido bajo aleado, al que se le adiciona aluminio como elemento aleante entre 1 % y 4 % y manteniendo el porcentaje de silicio en los límites de 3,0 % y 3,6 %.

2. MATERIALES Y MÉTODOS

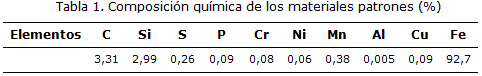

El método de aleación en la cuchara fue el escogido, para lo que se empleó un metal base de bajo nivel de aleación, obtenido en la fabricación de camisas para motores de combustión interna (Pino 2005). Presenta una composición química (Tabla 1) en la que se aprecian pequeñas cantidades de níquel, cromo y cobre, que provocan que la aleación binaria de hierro-carbono (Fe-C) sea totalmente perlítica, con una dureza entre 245 HB y 260 HB, donde el grafito se encuentra en cantidades entre 8 %–65 %. Se caracteriza, además, por la elevada resistencia al desgaste erosivo y corrosivo a elevadas temperaturas.

Se decidió adicionar pequeñas cantidades de aluminio, elemento que se conoce por su influencia en la disminución del coeficiente de fricción en las fundiciones grises y que, además, como ya se señaló, favorece el proceso de grafitización y, en consecuencia, la elevación del número de inclusiones de grafito, provocando una disminución de la dureza. Asimismo constituyen reservorios de lubricante, mejorando así la lubricación y el comportamiento al desgaste.

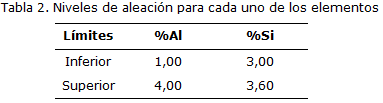

Se adicionó, también, el silicio para conseguir un efecto más significativo a partir de la sinergia que tienen ambos elementos en cuanto a la modificación de la microestructura que se persigue conseguir. En la Tabla 2 se muestran los límites de los elementos que se utilizan como modificadores, los que se establecieron de acuerdo a lo señalado por Martín-Carvajal y García-Domínguez (2017).

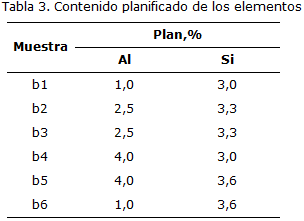

La corrida experimental fue establecida por el diseño de mezcla con regiones restringidas (McLean y Anderson 1966), utilizándose un procesador estadístico. Las variables respuestas establecidas fueron: cantidad de grafito (Cg), tamaño del grafito (Tg), cantidad de ferrita (Cf); (macrodureza HB) y resistencia a la tracción (RT). La matriz experimental obtenida muestra la combinación de seis variantes de aleaciones, con las variaciones de composición química de los elementos aleantes (Tabla 3).

La recuperación de los elementos deseados (≥ 90 %) a partir de las adiciones fue elevada para ser adiciones en la cuchara. El haber tomado el silicio como variable independiente, además del aluminio, permitió obtener una matriz experimental con mayor número de puntos para el análisis en la zona estudiada. En cuanto a la influencia del aluminio en la aleación, cuando el contenido real sea aproximadamente el 0,85 % y su relación con el silicio, como la obtenida en la matriz experimental, no deben observarse grandes variaciones. Mayores contenidos de aluminio y concentraciones estables de silicio, que se encuentren entre 2,93 %–3,42 %, pueden provocar variaciones significativas en los resultados de los ensayos; en este caso sí son totalmente impugnables al aluminio, ya que el rango de variación del silicio no provoca cambios estructurales significativos (Martín-Carvajal et al. 2013).

2.1. Obtención de las probetas

Para la investigación se utilizó un horno eléctrico por inducción, con inductores cilíndricos de múltiples espiras de una capa y 500 Hz de frecuencia; la capacidad máxima de carga del horno es de 2 000 kg. Para garantizar una recuperación lo más eficiente posible, durante la obtención de las aleaciones mediante adición en cuchara se cumplieron los siguientes pasos:

· Se fijó la temperatura de vertido del metal líquido en el rango de 1 400 oC-1 500 oC, para garantizar la mayor solubilidad de los elementos aleantes en el metal base.

· Se precalentó el ferrosilicio y el aluminio, por encima de 300 oC, antes de adicionarlos en la cuchara para atenuar la pérdida de temperatura de la aleación base.

· Se aseguró el tamaño de las adiciones para favorecer la recuperación de los elementos adicionados en la cuchara.

· Se adicionaron los elementos aleantes en la cuchara después de que se vertiera, aproximadamente, la cuarta parte del total de la aleación base a utilizar.

· Se agitó con vibrador durante tres minutos para facilitar la fusión y mezclado de los materiales adicionados, sin disminuir la temperatura, por debajo de 1 450 °C.

· Se fabricaron las probetas para ensayos a partir de barras cilíndricas de 50 mm de diámetro y 500 mm de largo. Las barras se obtuvieron en moldes de arena, utilizando el método de moldeo en verde.

· Se realizó el desmoldeo luego de 14 h de reposo dentro del molde y en la atmósfera del taller, tiempo suficiente para lograr un enfriamiento de las barras hasta la temperatura ambiente, con lo que se aseguró que las transformaciones fueran solo consecuencia de la variación en la composición química de los diferentes puntos experimentales y no de una velocidad superior provocada en el enfriamiento.

· Se ajustaron las dimensiones finales de las probetas por maquinado.

2.2. Análisis químico

El análisis de la composición química de las muestras se realizó por el método de espectroscopía de emisión atómica, utilizando un Spectrocast de la firma MAGELLAN QM1.

2.3. Ensayos metalográficos

Para realizar la caracterización metalográfica se empleó un microscopio metalográfico marca Neophot-32. Este análisis se realizó de acuerdo con los procedimientos descritos en la norma (ASTM A-536), para lo referente a la identificación de la matriz metálica. Por su parte, para lo concerniente al conteo del grafito este análisis se hizo por el método de metalografía cuantitativa, con aumento de 100X; el mismo se le realizó a diez campos por probetas y se calculó finalmente el promedio. Además, se determinó el tamaño de las inclusiones de grafito según el procedimiento descrito en la norma (ISO 945:1975).

2.4. Determinación de la dureza Brinell

La dureza Brinell se determinó de acuerdo con las recomendaciones que se muestran en las normas ASTM E 10-00 (1998) e ISO 6506 (1981).

2.5. Ensayos de tracción

Se realizaron de acuerdo con lo que se establece en la norma ISO Recomendation R-185 (1981).

2.6. Ensayos de desgaste

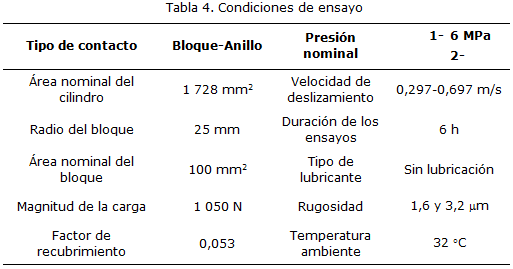

Para definir el comportamiento del desgaste de las aleaciones experimentales se decidió utilizar el modelo bloque–anillo de acuerdo a las recomendaciones referidas por ASTM G 77 (1988). Como bloque se usó el material experimental del cojinete y como anillo el del eje (acero 1045 normalizado). Se trabajó en condiciones severas de fricción seca.

El tipo de desgaste medido fue gravimétrico (Wg), el cual se fundamenta en la medición de la masa del anillo (eje) y de los bloques (cojinete), antes y después del proceso de desgaste. Las condiciones del ensayo se resumen en la Tabla 4.

3. RESULTADOS Y DISCUSIÓN

3.1. Composición química de las aleaciones obtenidas

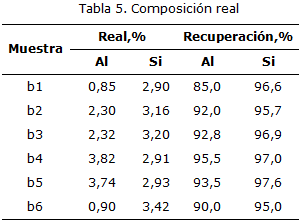

La composición química real obtenida en las seis variantes de aleaciones, luego del proceso de fundición, se muestran en la Tabla 5, además del porcentaje de recuperación que mostraron cada uno de los elementos aleantes.

3.2. Resultados

Los resultados de los ensayos metalográficos realizados mostraron que, de forma general, en comparación con el hierro fundido base (HFB) mostrado en la Figura 1a, todas las aleaciones presentaron un crecimiento en el porcentaje de grafitización (Martín-Carvajal et al. 2013), con un grafito disperso, fino y bien distribuido, como se expone en la Figura 1b.

En la Tabla 6 se muestran los valores obtenidos, evidenciándose el crecimiento en el índice de grafitización, el cual se corresponde con el aumento del contenido de aluminio. De la propia tabla se puede concluir que la sinergia del aluminio y el silicio, en aquellas aleaciones donde la suma de las concentraciones de ambos elementos es mayor, induce una menor cantidad de carbono combinado y menor contenido del eutectoide (perlita), por lo que se facilita una presencia importante de ferrita, llegando hasta un 44 % en la aleación experimental b5.

En aquellas aleaciones donde la suma de ambos elementos (Al y Si) es mayor (b4 y b5) la dureza disminuye en comparación con el resto de las aleaciones y el hierro base, según lo que se refleja en la Tabla 6. Hay que destacar el papel determinante que tiene el aluminio sobre la disminución de la dureza, como consecuencia de la influencia de este sobre la variación del contenido de grafito y de ferrita, en los rangos de aleación que se establecieron para esta investigación.

Ambos elementos aleantes tienen una muy marcada influencia en la resistencia a la tracción, como lo explican Martín-Carvajal y García-Domínguez (2017). En la misma tabla puede notarse una disminución de esta propiedad, siendo muy significativa entre HFB y la b5.

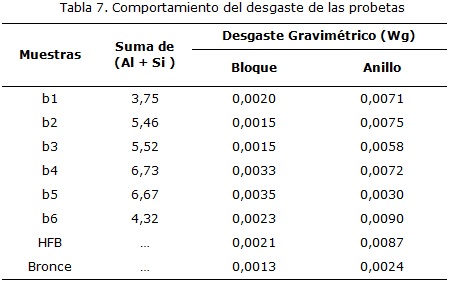

3.3. Resultados del desgaste

Para el ensayo de desgaste como material para el disco fue utilizado el acero AISI 1045 normalizado, midiéndose el desgaste de ambos cuerpos para poder analizar la intensidad del mismo. El resumen de los resultados se describe en la Tabla 7. Al comparar la macrodureza de las aleaciones con el comportamiento al desgaste, de cada una de ellas, se evidencia la relación directa que hay entre la propiedad mecánica (dureza) y la tribológica (desgaste). Como se observa en los resultados del ensayo, las aleaciones b4 y b5, con menores índices de dureza, presentan las mayores intensidades de desgaste.

Para los materiales utilizados en la fabricación de cojinetes planos este comportamiento es totalmente negativo, sin embargo, este criterio pragmático deja de ser válido si se considera la relación de desgaste entre los elementos que formen el par tribológico. Para validar esta relación se realizó ensayos de desgaste a muestras de hierro base y de bronce (B83 GOST), utilizados para la fabricación de cojinetes planos (Martín-Carvajal y García-Domínguez 2017), bajo los mismos regímenes establecidos para el ensayo anterior. Los resultados se muestran en la Tabla 7.

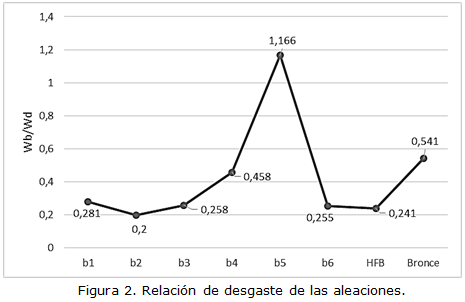

En la Figura 2 se muestran los resultados de la relación de la intensidad del desgaste Wbloque/Wanillo, en la misma se demuestra que la aleación b5 presenta un comportamiento aproximado a la aleación de bronce, por lo que se puede asegurar que esta aleación puede ser utilizada como material para la fabricación de cojinetes planos bajo condiciones similares a las ensayadas.

Un comportamiento significativo presenta la aleación b5, la cual muestra una relación de intensidad de desgaste por encima a la del bronce, en cuanto a la afectación al eje, pero no muy lejana y mejor que la fundición base o las otras fundiciones experimentales ensayadas, y sí con un desgaste relativo algo mayor que el cojinete de bronce. Esto evidencia un comportamiento más cercano a los parámetros más apropiados de diseño de los pares tribológicos que trabajen en presencia de desgaste adhesivo–abrasivo, donde la pieza de mayor complejidad (el eje) debe poseer índices de desgaste menores que la pieza del contracuerpo (cojinete) que asume el rol de controlador, desde el punto de vista de la fricción y desgaste. Es por ello que la aleación b5 es preferible a la b3, que aunque se desgasta menos como cojinete pero produce mayor afectación al eje, causada por una dureza algo superior. En este resulta decisiva la relación Al-Si.

4. CONCLUSIONES

· El empleo de aluminio y silicio como elementos aleantes, en concentraciones de 1 % a 4 % de Al, y de 3 %–3,6 % de Si en las fundiciones grises influye de modo importante en las propiedades tribológicas de las mismas.

· Se determinó que las aleaciones experimentales b3 y b5 presentan comportamientos similares a la aleación de bronce, distinguiéndose con una mejor relación de intensidad de desgaste la b5, con una concentración de 3,74 % de Al y 2,93 % de Si. Puede sustituir al bronce en este tipo de cojinetes planos con un mayor efecto económico por su precio relativamente mucho más bajo.

5. REFERENCIAS

ASTM E10-00. 1998: Método de la prueba normal para la dureza de Brinell de materiales metálicos.

ASTM G 77. 1988: Standard Method for Ranking Resistance of Materials to Sliding Wear Using Block-on-Ring Wear Test. Ed. p. 1-14.

ASTM A-536 1987: Clasificación del grafito en hierro gris.

Callister, W. 2003: Material Science: and Introduction. 6ta ed. New York: John Wiley & Sons.

Cisneros, A. 2001: Composite base plomo con polvo de bronce como refuerzo. Tesis doctoral. Universidad de Oriente, Santiago de Cuba.

Green K., Cree J. 1992: Patente 5 163 391. Oficina de Patente y Marca de Estados Unidos.

Guirchovich, N. G. 1998: Manual del hierro fundido. 2da ed. Leningrado: Mashinoestroienie.

ISO RECOMMENDATION R-185. 1981: Clasification of Grey Cast Iron. 1ra ed. International Standards Organization.

ISO 6506: 1981: Metallic Materials-Hardness test-Brinell test. International Standards Organization.

ISO 945-75. 1975: Cast iron-Designation of microstructure of grafite. International Standards Organization.

Koie.T. 1991: Patente 3281753. Japón.

Martín-Carvajal, L. O y García-Domínguez, A. 2017: Carros jaula ferroviarios: reacondicionamiento del par tribológico. Alemania: Publicia. Consulta: 15 octubre 2017. ISBN: 978-3-639-55695-7. Disponible en: https://www.editorial-publicia.com/catalog/details//store/es/book/

978-3-639-55695-7/carros-jaula-ferroviarios:-reacondicionamiento-del-par-tribol%C3%B3gico

Martín-Carvajal, L. O.; García-Domínguez, A.; Alfonso-González-Carbonell, R.; Calzadilla-Méndez, E. y Hernández-de la Torre, J. 2013: Carros jaula ferroviarios: determinación de un escalón en diámetro para el reacondicionamiento de sus ejes. Ingeniería Mecánica, 16(1): 52-58.

McLean, R. A. y Anderson, V. L. 1966: Extreme vertices design of mixture experiments. Technometrics, 8(3): 447-454.

Pino, L. 2005: Obtención de hierro resistente al desgaste abrasivo, mediante aleación en la cuchara empleando el sistema Mn-Cr-Mo-Ni-Cu. Tesis doctoral. Universidad Central "Marta Abreu" de Las Villas, Cuba.

Rojas-Fernández, M. V.; Velázquez-Del Rosario, A. y Rodríguez-González, I. 2015: Efecto de la adición en la resistencia al desgaste abrasivo del hierro fundido aleado Ni- Resist. Minería y Geología, 31(4): 38-50.

Suzuki, T. 1981: Hardening Method for Alloy Cast Iron JP56108823.

Tian, H. H. 2002: Wear-resistant materials for engineering and mining applications. Engineering and Mining Journal, 203(6): 24.

Recibido: 22/02/18

Aceptado: 24/05/18

Luis O. Martín Carvajal, Profesor Auxiliar, Doctor en Ciencias Técnicas. Centro de Estudio de Explotación, Fabricación y Recuperación de Equipos y Piezas (CEEFREP), Facultad Electromecánica, Universidad "Ignacio Agramonte Loynaz". Camagüey, Cuba luis.martin@reduc.edu.cu.