Introducción

Desde hace años en los procesos industriales se busca el gasto mínimo de recursos sin que se pierda calidad en el proceso terminado, dígase un bien o servicio. La refinería de petróleo de Cienfuegos no está ajena a esta actualidad, por eso día a día se realizan esfuerzos para lograr, además de la eficiencia en cada uno de sus procesos, el menor impacto ambiental, sin disminuir la calidad de productos que actualmente se encuentran dentro de los estándares internacionales. Como es sabido tener todos los elementos en estado óptimo es necesario para la calidad de cualquier proceso (Barateiro & Emerik, 2020; Ruiz, 2016; Furness, 1991), por eso, la calibración de equipos que censan el caudal de fluidos se hace de vital importancia. En este caso se encuentran los Caudalímetros Másicos de tipo Coriolis, estos elementos se utilizan en la industria desde 1980 (Henry, 1999). En la planta actualmente se cuenta con caudalímetros que monitorean los productos a la venta y otros dentro de la planta monitoreando los parámetros de procesos. Actualmente se están logrando las exigencias técnicas, al alcanzarse los parámetros óptimos de los flujómetros que salen del taller a la planta, a pesar de esto se ha detectado que existen posibilidades de que el proceso sea más eficiente e incluso, pequeñas mejoras en las condiciones de trabajo del personal que allí labora, ya que las modificaciones se realizarían buscando el menor esfuerzo físico por parte del personal a la hora de trasladar el pesado equipamiento; por esto y con el objetivo de mejorar las condiciones a la hora de realizar la calibración y al mismo tiempo aumentar la eficiencia de este proceso, se decidió realizar un estudio donde utilizando la infraestructura existente y adicionando elementos como bombas, tuberías y accesorios hidráulicos se logre mantener la calidad actual en este servicio.

Materiales y métodos

Condiciones del laboratorio para calibración de caudalímetros másicos del tipo Coriolis.

El laboratorio cuenta con las exigencias técnicas necesarias para realizar no solo la calibración de los flujómetros, también otras operaciones relacionadas con la instrumentación automática de la planta por lo que cualquier modificación que se proponga estaría mejorando estas condiciones. Para la calibración de los flujómetros de la refinería se necesita un caudal estable de entre 60 y 120 m3/h de agua, actualmente el líquido se obtiene de los sistemas de la planta. Este llega al laboratorio, pasa a los flujómetros de calibre certificados de 76,2 mm o 152,4 in (Figura 1) antes de llegar al caudalímetro, que para considerarse está en estado óptimo debe censar los mismos parámetros que el equipamiento certificado. Luego del proceso de calibración, el agua fluye por los canales pluviales al no existir un sistema que permita retener el líquido para realizar pruebas al siguiente equipo.

Oportunidades detectadas al sistema de calibración actual para aumentar la eficiencia del proceso.

Existe la posibilidad de utilizar la grúa monorriel que se encuentra instalada para facilitar el acceso a las flujómetros de 101,6 mm y 152,4 mm que son los más pesados de los instalados, al mismo tiempo la posibilidad de tener instalados sin necesidad de desconectar todo el sistema, varios flujómetros con distintas dimensiones de manera individual y por último utilizar un sistema de recirculación del agua que permita reutilizar el mismo liquido en más de una ocasión desconectando el laboratorio del sistema de agua de la planta.

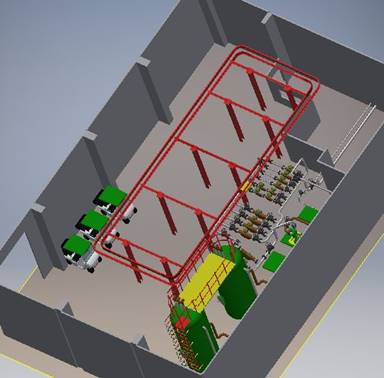

Se detectaron varias facilidades para dar respuesta a esta situación, la primera es que existen dos tanques con una capacidad estimada de 24 m3 sin uso actual y que se utilizarán como fuente de succión y descarga para la recirculación. También están fabricadas tres bases para bombas actualmente inutilizadas. En trabajo de campo se tomaron las dimensiones precisas de cada punto con respecto a referencias fijas y se elaboró un esquema en isométrico con las cotas reales (Fig 2).

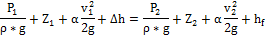

Para elaborar el gráfico de flujo contra carga (Fig 3) se utiliza la ecuación de Bernoulli (Ecuación 1):

(1)

Ecuación 2. Número de Reynolds:

(2)

Donde v es la velocidad en m/s y se determina a partir de la Ecuación 3:

(3)

Una vía para estimar este factor es mediante la Ecuación 4

(4)

Resultados y discusión

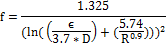

Partiendo del sistema de tuberías para el isométrico proyectado (tramos de tuberías en línea recta, accesorios y diámetros) (Tabla 1) se elaboró la curva de carga vs flujo del sistema (Fig 3).

Tabla 1 Accesorios, tuberías y diámetros.

| Nombre | Diámetro (mm) | Cantidad | Precio unitario (Pesos/m) | Precio total (Pesos) |

|---|---|---|---|---|

| Tubería | 152,4 | 30 m | 74,39 | 2 231,7 |

| Tubería | 127 | 30 m | 54,3 | 1 629 |

| Tubería | 101,6 | 5 m | 28,01 | 140,05 |

| Codos de radio largo 900 | 152,4 | 18 u | 32,02 | 576,72 |

| Codos de radio largo 900 | 127 | 14 u | 21,7 | 303,8 |

| Tees | 152,4 | 10 u | 44,21 | 442,1 |

| Tees | 127 | 10 u | 27,8 | 278 |

| Tees | 101,6 | 8 u | 20,63 | 165,04 |

| Válvulas de compuerta | 152,4 | 8 u | 8806,1 | 70 448,8 |

| Válvulas de compuerta | 127 | 7 u | 5205,6 | 36 439,2 |

| Válvulas de compuerta | 101,6 | 9 u | 594,51 | 5 350,59 |

| Codo de retorno | 152,4 | 1 u | 64,04 | 64,04 |

| Bridas clase 300 | 152,4 | 36 u | 41,73 | 1 502,28 |

| Bridas clase 300 | 127 | 32 u | 37,4 | 1 196,8 |

| Bridas clase 300 | 4 in | 22 u | 31,57 | 694,54 |

| Reducción | 152,4/127 | 4 u | 41,5 | 166 |

| Reducción | 127/101,6 | 4 u | 31,2 | 124,8 |

Los precios de la (Tabla 1) se obtuvieron de productos similares comprados con anterioridad en la planta por lo que el valor estimado total de 121 753,46 pesos se aproxima al costo de la inversión que tendrá para la empresa (no se ha tenido en cuenta la bomba).

En la elaboración del gráfico de la fig 3 solo se tuvo en cuenta la sección por donde transitaría el fluido en un trabajo de calibración.

El punto de operación resulta de mucha utilidad para la toma de decisiones desde el punto de vista energético. El mismo refleja la intercepción de la curva característica de carga de la bomba y del sistema de tuberías (Massey, 2018; Hansen, 1971; Truesdell & Rajagopal, 2010; Potter, 2012; Cengel & Cimbala, 2006).

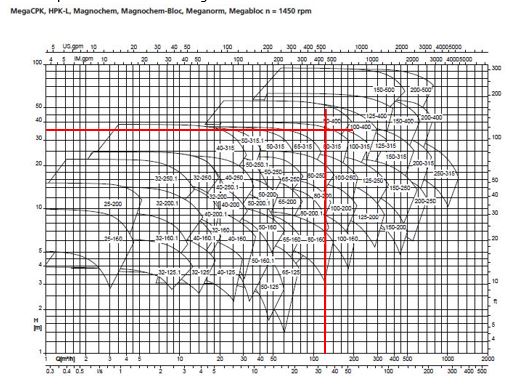

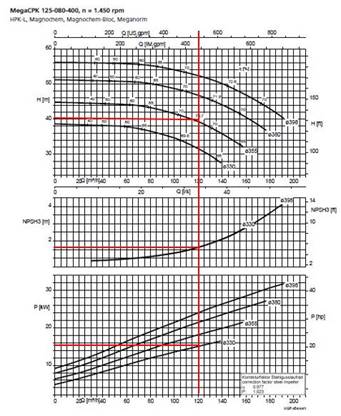

La figura 4 muestra el proceso de selección general entre varios modelos de bombas KSB, el equipo debe vencer una carga de 35 m del sistema para una razón de 120 m3/h de flujo. Teniendo en cuenta que según la (Fig 4) el modelo KSB a seleccionar se encuentra en el límite superior de la 80-315 se selecciona el modelo inmediato superior Bomba Mega CPK125-080-400. Se buscaron las características de la bomba seleccionada y se trazó el punto de operación (Fig 5).

A partir de la (Fig 5) se selecciona el diámetro de impelente de 355 mm con una eficiencia de 70,8%, NPSH requerido es de 1,5 m y la potencia demandada de 18 kW.

Se verifica que no ocurra el fenómeno de la cavitación comprobando que el NPSH requerido sea menor que el disponible (Ecuación 5), al existir NPSH disponible de 6,7 m se puede decir que no ocurre cavitación.

(5)

El precio de esta bomba se estimará en 150 000 pesos usando como referencias bombas de esta marca compradas con anterioridad.

Actualmente, con el nivel de crecimiento de las poblaciones, el agua se ha convertido en un recurso escaso y de difícil acceso en muchos lugares. Según la Organización de Naciones Unidas (ONU) un mejor acceso al agua está ayudando a crear nuevas posibilidades para las personas en algunas de las comunidades más remotas del mundo. Tanta es la importancia que se encuentra en el Objetivo 6 de los Objetivos de Desarrollo Sostenible (garantizar la disponibilidad y la gestión sostenible del agua y el saneamiento para todos) (ONU (Organización de Naciones Unidas), 2019).

El agua está en el epicentro del desarrollo sostenible y es fundamental para el desarrollo socioeconómico, la energía, la producción de alimentos, los ecosistemas y para la supervivencia de los seres humanos. El agua también forma parte crucial de la adaptación al cambio climático, y es un decisivo vínculo entre la sociedad y el medioambiente (ONU (Organización de Naciones Unidas), 2019).

Los desafíos del agua:

Actualmente 2 200 millones de personas carecen de acceso a servicios de agua potable gestionados de forma segura. (OMS (Organización Mundial de la Salud), 2019)

Casi 2 000 millones de personas dependen de centros de atención de la salud que carecen de servicios básicos de agua. (OMS (Organización Mundial de la Salud), 2020)

Más de la mitad de la población (4 200 millones de personas) carecen de servicios de saneamiento gestionados de forma segura (OMS (Organización Mundial de la Salud), 2019)

297 000 niños menores de cinco años mueren cada año debido a enfermedades diarreicas causadas por las malas condiciones sanitarias o agua no potable (OMS (Organización Mundial de la Salud), 2019).

2 000 millones de personas viven en países que sufren escasez de agua (ONU (Organización de Naciones Unidas), 2019).

El 90% de los desastres naturales están relacionados con el agua (UNISDR (Oficina de las Naciones Unidas para la Reducción de Riesgos de Desastres), 2015).

El 80% de las aguas residuales retornan al ecosistema sin ser tratadas o reutilizadas (UNESCO (Organización de las Naciones Unidas para la Cultura la Ciencia y la Educación), 2017).

Alrededor de dos tercios de los ríos transfronterizos del mundo no tienen un marco de gestión cooperativa (SIWI (Instituto Internacional de Agua de Estocolmo), 2019).

La agricultura representa el 70% de la extracción mundial de agua (FAO (Organización de las Naciones Unidas para la Agricultura y la Alimentación), 2019).

Lo anterior evidencia el impacto de ahorrar al máximo este recurso, entonces se podría decir que solo el hecho de utilizar la misma agua en varias pruebas es un logro, si se añade que la Asamblea de Naciones Unidas reconoció el derecho de todos los seres humanos a tener acceso a una cantidad de agua suficiente para el uso doméstico y personal (entre 50 y 100 litros de agua por persona/ día) (ONU (Organización de Naciones Unidas), 2019). Se podría decir que cada hora de trabajo en el laboratorio vertiendo a los canales pluviales 120 m3 equivale al agua necesaria promedio de un día para 1 200 personas según estudio de Naciones Unidas.

A nivel de país cabe destacar el gran esfuerzo que se desarrolla actualmente con respecto al uso racional y eficiente del agua. En el año 2020, se perdió casi la mitad de cada metro cúbico de agua bombeada, cifras más exactas, aseguran que cerca de 43 por ciento (Pradas, 2020). Sin embargo, la tendencia ha sido disminuir ese derroche poco a poco, año tras año, pues 2019 cerró con 47 % y para 2021 se planifica disminuir hasta el 39 % (Pradas, 2020). Se resume que cada 120 m3 que salen a los canales por hora se han tenido que bombear desde la estación 50 m3 adicionales, el de agua desperdiciada equivale al consumo mínimo para un día de 1 700 personas (ONU (Organización de Naciones Unidas), 2019).

Alrededor de 300 millones de metros cúbicos de agua son el equivalente de 10 mil toneladas de combustible destinadas al bombeo, y cuatro mil 500 toneladas de productos químicos para el tratamiento del líquido. (Matos, 2017). Entonces una tonelada de combustible son el equivalente de 30 000 m3, esta cifra se alcanzaría en dos meses trabajando 5 horas continuas, 24 días, también se habrían desperdiciado media tonelada de productos químicos para purificar el líquido.

Para la empresa se estaría hablando de una inversión en recursos de 271 753,46 pesos, que se traducen con la tarifa vigente de 1,48 pesos por m3 en 183 617,20 m3 de agua, para un caudal de 120 m3/h son 1 530 horas de trabajo para recuperar la inversión. Trabajando 5 horas diarias por 24 días al mes la inversión quedaría saldada en 1 año aproximadamente.

Conclusiones

La inversión garantizará el ahorro de 120 m3 /h de agua que es el equivalente al agua necesaria para un día de 1 200 personas.

Para la empresa la inversión se estima en 271 753,46 pesos los cuales a la tarifa actual de de 1,48 pesos por m3 se traducen en una inversión recuperada en un año trabajando 5 horas por 24 días al mes.

Para el país representa ahorro de una tonelada de combustible y media tonelada de químicos cada 30 000 m3 de agua que se utiliza en la prueba.

Si se tiene en cuenta que en el año 2020 cerca del 43 % del agua de las potabilizadoras no llegó a su destino final esta cifra se reduce a 17 100 m3 de agua para un gasto en bombeo de 1 tonelada de petróleo y media tonelada de químicos.