INTRODUCCIÓN

La crisis del mercado internacional del azúcar ha traído como consecuencia la necesidad de incrementar el desarrollo de tecnologías y nuevos productos derivados de la caña de azúcar. Dentro del proceso de diversificación, la producción de alcohol continúa desarrollándose, debido a su importancia actual por razón a la problemática en torno a los portadores energéticos y al desarrollo de la industria química y dentro de ella la alcoholera ya que su uso en la producción de bebidas y licores para la exportación favorece la recuperación económica. Por lo que se hace necesario buscar alternativas de producción de etanol a partir de otras materias primas, ofreciendo una gran trascendencia para esto el uso de los productos intermedios de la industria azucarera, los cuales contribuyen al mismo tiempo a mejorar el proceso azucarero y amplían la posibilidad de disponer de nuevas materias primas (Torres, 2005).

En la zafra (2022-2023) sólo 23 centrales van a moler para producir azúcar. El resto de las plantas paralizadas deben buscar alternativas para generar ingresos, poder sostener el estado técnico de sus instalaciones y preservar la fuerza de trabajo. Uno de los centrales en ese caso es la Empresa Agroindustrial Azucarera (EAA) “Héctor Molina Riaño”, de la provincia Mayabeque. Esta empresa tiene una destilería donde a partir de las mieles, se produce aguardiente, producto muy atractivo por los precios en que se comercializa en el país, debido a que no tendrá mieles como subproducto del proceso de obtención de azúcar se decidió instalar una columna de destilación para producir el aguardiente a partir de la meladura. Esta decisión se toma considerando que dispone de unas 70 000 toneladas de caña atrasada sin cortar en sus campos, con muy malas características para producir azúcar de manera industrialmente eficiente y económicamente ventajosa. Este central azucarero tiene una gran capacidad de procesamiento de caña, más de 7 000 toneladas por día. Su destilería no es capaz de procesar de forma continua la meladura que produciría esa gran molida diaria. Por ello el esquema de producción que se ha decidido es moler un día a la semana y almacenar la meladura que la destilería puede procesar durante toda la semana, la que se irá utilizando según lo vaya demandando el proceso de fermentación.

El almacenamiento de la meladura por varios días requiere de soluciones para evitar su deterioro. Esta meladura concentrada tiene un inconveniente cuando se almacena por periodos largos de tiempos, ya que al contar con grandes concentraciones de sacarosa (40-70 %) tiende a dividirse en dos fases, debido a que la sacarosa, a diferencia de la glucosa y la fructosa, no es 100% soluble en agua. Las mieles que no hayan sido invertidas, normalmente sufren un proceso de “cristalización” de la sacarosa, que resulta en la aparición de un precipitado en el fondo del recipiente (Autana y Sichacá, 2013). Por tanto, para evitar este inconveniente se opta por invertir la sacarosa por medio de la hidrólisis enzimática para lograr un producto más estable y duradero por largos periodos de tiempo. Es por ello que el presente trabajo tiene como objetivo obtener las mejores condiciones de operación para la inversión de la meladura utilizando como catalizador la enzima invertasa termoestable GS115BfrA4X Pichia pastoris, producida en la UEB Bioprocesos Cuba 10.

MATERIALES Y MÉTODOS

Se trabajó con una enzima invertasa termoestable, capaz de resistir temperaturas superiores a los 90 °C. Esta se produce en la UEB Bioprocesos Cuba 10 a partir del clon del CIGB GS115BfrA4X de Pichia pastoris, modificada genéticamente, a diferentes valores de actividad enzimática. En este caso de estudio se trabajó con una actividad enzimática de 264 U/mL. La meladura tiene un contenido de sólidos solubles totales de 70 °Bx, una pureza de 75 %, densidad específica de 1347,48 kg/m3 y un pH de 5,8.

Para realizar el estudio cinético se siguió el avance de la hidrólisis enzimática de la sacarosa, presente en la meladura, por polarimetría, en un polarímetro de marca Anton Paar, realizando mediciones cada una hora hasta lograr un por ciento de convección alrededor del 70 %.

Se utilizó un reactor enchaquetado tipo tanque de agitación con una capacidad de 7 L, acoplado a un agitador mecánico y a un criostato que permite ajustar la temperatura de la reacción a 75 °C.

Se ejecutó un diseño factorial 22 más un punto central y una réplica genuina de la matriz de diseño.

Los factores incluidos en la matriz de diseño son:

Concentración de meladura (55 - 60 °Bx)

Concentración de enzima (10 - 15 U/g de meladura)

Variable de respuesta:

Porciento de conversión de sacarosa (%)

RESULTADOS Y DISCUSIÓN

En la tabla 1 se muestran los resultados de la matriz experimental correspondiente al diseño factorial empleado.

Tabla 1 Resultados de la matriz experimental

| Conc. Mela. (°Bx) | Conc. Enz (U/g ) | Tiempo de reacción (h) | % Conv. | Conc. Mela. (°Bx) | Conc. Enz (U/g ) | Tiempo de reacción (h) | % Conv. |

|---|---|---|---|---|---|---|---|

| 55,0 | 15,0 | 0,0 | - | 55,0 | 15,0 | 2,0 | 60,3 |

| 55,0 | 15,0 | 2,0 | 57,1 | 55,0 | 15,0 | 3,0 | 72,6 |

| 55,0 | 15,0 | 3,0 | 68,6 | 55,0 | 15,0 | 3,1 | 73,9 |

| 55,0 | 15,0 | 3,2 | 71,4 | 55,0 | 15,0 | 4,0 | 75,3 |

| 55,0 | 15,0 | 4,0 | 74,3 | 55,0 | 15,0 | 5,0 | 76,7 |

| 55,0 | 15,0 | 5,0 | 77,1 | 60,0 | 10,0 | 0,0 | - |

| 60,0 | 10,0 | 0,0 | - | 60,0 | 10,0 | 2,0 | 43,7 |

| 60,0 | 10,0 | 2,0 | 47,9 | 60,0 | 10,0 | 3,0 | 52,1 |

| 60,0 | 10,0 | 3,0 | 56,2 | 60,0 | 10,0 | 4,0 | 59,1 |

| 60,0 | 10,0 | 4,0 | 63,0 | 60,0 | 10,0 | 5,0 | 67,6 |

| 60,0 | 10,0 | 5,0 | 68,5 | 60,0 | 10,0 | 6,1 | 69,0 |

| 60,0 | 10,0 | 6,1 | 69,9 | 55,0 | 10,0 | 0,0 | - |

| 55,0 | 10,0 | 0,0 | - | 55,0 | 10,0 | 2,0 | 50,0 |

| 55,0 | 10,0 | 2,0 | 52,1 | 55,0 | 10,0 | 3,0 | 58,6 |

| 55,0 | 10,0 | 3,0 | 60,6 | 55,0 | 10,0 | 4,0 | 67,1 |

| 55,0 | 10,0 | 4,0 | 67,6 | 55,0 | 10,0 | 5,0 | 71,4 |

| 55,0 | 10,0 | 5,0 | 71,8 | 55,0 | 10,0 | 5,1 | 72,9 |

| 57,5 | 12,5 | 0,0 | - | 57,5 | 12,5 | 0,0 | - |

| 57,5 | 12,5 | 2,0 | 54,2 | 57,5 | 12,5 | 2,0 | 52,1 |

| 57,5 | 12,5 | 3,0 | 59,7 | 57,5 | 12,5 | 3,0 | 57,7 |

| 57,5 | 12,5 | 4,0 | 65,3 | 57,5 | 12,5 | 4,0 | 64,8 |

| 57,5 | 12,5 | 5,0 | 73,6 | 57,5 | 12,5 | 5,0 | 70,4 |

| 57,5 | 12,5 | 5,3 | 75,0 | 57,5 | 12,5 | 5,4 | 71,8 |

| 60,0 | 15,0 | 0,0 | - | 60,0 | 15,0 | 0,0 | - |

| 60,0 | 15,0 | 2,0 | 56,9 | 60,0 | 15,0 | 2,0 | 56,2 |

| 60,0 | 15,0 | 3,0 | 63,9 | 60,0 | 15,0 | 3,0 | 64,4 |

| 60,0 | 15,0 | 4,0 | 70,8 | 60,0 | 15,0 | 4,0 | 72,6 |

| 60,0 | 15,0 | 5,0 | 73,6 | 60,0 | 15,0 | 4,1 | 73,9 |

| 55,0 | 15,0 | 0,0 | - | 60,0 | 15,0 | 5,0 | 75,3 |

El gráfico de la figura 1 revela el comportamiento cinético del proceso de hidrólisis de la sacarosa presente en la meladura bajo diferentes condiciones experimentales de concentración de meladura (°Bx) y de enzima (U/g de meladura).

En el gráfico se observa (figura 1) que a menor concentración de meladura (55°Bx) y mayor concentración de enzima (15 U/g de meladura), la velocidad de conversión de sacarosa es más rápida. Este resultado coincide por lo planteado por (Mendoza y Rodríguez, 2021) donde al determinar las mejores condiciones de operación para la hidrólisis de la sacarosa obtiene los mejores valores cuando la concentración de enzima es mayor y la concentración de sacarosa menor.

Navas (2021) al determinar las condiciones óptimas experimentales de un proceso de hidrólisis catalizada por la enzima invertasa concluyó que los factores con mayor influencia estadísticamente fueron la concentración de enzima utilizada y el pH de la muestra a invertir.

Amaya y col., (2006), empleando invertasa inmovilizada en un reactor tubular determinaron que en el rendimiento de la hidrólisis influye positivamente la temperatura y concentración de sacarosa.

3.1. Modelo de regresión múltiple

A partir de los resultados experimentales obtenidos y con el objetivo de minimizar el tiempo de reacción se decidió ajustar un modelo de regresión múltiple con la variable dependiente, porciento de conversión de sacarosa (%). Las tablas 2 y 3, muestran los resultados del análisis estadístico asociado al ajuste del modelo. Se utilizó el método de los mínimos cuadrados para el ajuste de los parámetros y se empleó un método de selección de las variables del modelo paso a paso que permitió identificar el modelo de mejor ajuste.

Tabla 2 Resultados del ajuste del modelo

| Parámetro | Estimación | Error Estándar | Estadístico t | Valor-P |

|---|---|---|---|---|

| Constante | 926,3600 | 351,9170 | 2,6323 | 0,0117 |

| Concentración meladura (°Bx) | -22,6158 | 9,1977 | -2,4588 | 0,0179 |

| Enzima*Tiempo de reacción (h) | 0,5012 | 0,0254 | 19,7540 | 0,0000 |

| Concentración meladura^3 (°Bx) | 0,0021 | 0,0009 | 2,3520 | 0,0232 |

Tabla 3 Análisis de Varianza

| Fuente | Suma de Cuadrados | Gl | Cuadrado Medio | Razón-F | Valor-P |

|---|---|---|---|---|---|

| Modelo | 3 219,62 | 3 | 1073,21 | 136,60 | 0,00 |

| Residuo | 345,68 | 44 | 7, 86 | - | - |

| Total (Corr.) | 3 565,30 | 47 | - | - | - |

Los resultados de la prueba t de Student indican que todos los coeficientes del modelo son significativos con un 95 % de confianza (tabla 2). La prueba de ANOVA confirma que la relación propuesta por el modelo es adecuada para explicar el comportamiento del porciento de conversión de sacarosa. El modelo es capaz de explicar alrededor del 90,3 % de la variabilidad de los datos de porciento de conversión de sacarosa (R² = 90,3 %).

Los valores de los coeficientes del modelo (ecuación 1) indican que la concentración de meladura (°Bx) es la variable que mayor efecto tiene sobre el porciento de conversión de sacarosa donde a mayor concentración de meladura menor porciento de conversión de sacarosa. La concentración de enzima (U/g de meladura) tiene un efecto positivo sobre el porciento de conversión de sacarosa.

Donde:

Porciento de conversión de la sacarosa presente en la meladura.

=Concentración de meladura (°Bx).

=Concentración de enzima (U/g de meladura).

=Tiempo de reacción (h).

Según los diseños de experimento de Plackett-Bürman y Box- Hunter, realizados por Cortés (2021), las variables que influyen de manera positiva con un nivel de probabilidad del 90 y 95 % en el rendimiento de los reductores totales (mayor nivel de hidrólisis de la sacarosa) son la concentración de sacarosa, concentración de enzima y la temperatura. Además también indica que el efecto que ejerce la concentración de enzima sobre el tiempo de inversión es superior al de la concentración del sustrato.

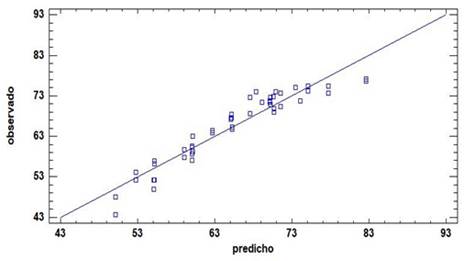

La figura 2 muestra la distribución de los valores predichos por el modelo (ecuación 1) contra los observados experimentalmente. Se aprecia una buena correspondencia entre ambos pares de valores.

3.2 Modelo de optimización

Teniendo en cuenta los resultados anteriores, se construyó un modelo de optimización cuyo objetivo es hallar los valores de concentración de meladura (°Bx), concentración enzima (U/g de meladura) y tiempo de reacción que garanticen un porcentaje de conversión de sacarosa de al menos un 70 %, que es suficiente para que no se produzca un proceso de cristalización durante el almacenamiento de la meladura (Peña, 2017).

El modelo construido considera restricciones de cotas para las variables dentro del intervalo que se cambiaron experimentalmente (ecuación 2).

Función objetivo:

Restricciones:(Expresiones 3, 4, 5, 6)

U/g de meladura

U/g de meladura

Este modelo (ecuación 2) fue resuelto utilizando la herramienta del Solver de Excel y los resultados se muestran en la tabla 4. A una concentración de meladura de 57 °Bx, con 11 U/g de meladura de enzima y 5,3 horas de tiempo de reacción se obtiene alrededor de un 70 % de conversión.

3.3 Validación de los resultados de la optimización

Los resultados dl modelo de optimización fueron validados experimentalmente a nivel de laboratorio. Se realizaron tres réplicas de hidrólisis enzimática de la meladura en las condiciones señaladas en la tabla 5. La máxima diferencia absoluta observada de porciento de conversión con respecto al valor predicho por el modelo de optimización fue de 1,5 unidades de porciento.

CONCLUSIONES

Los valores óptimos alcanzados para la hidrólisis enzimática de la meladura fueron: 57 °Bx y 11 U/g de meladura para un tiempo de reacción de 5,3 horas obteniéndose alrededor de un 70 % de conversión.

Se comprobó que al variar los componentes de la meladura se logran porcientos de conversión superiores al 70 % y cuando se aumentan los niveles de glucosa y fructosa en la meladura de entrada, disminuyen los porcientos de conversión ya que la enzima presenta inhibición por sustrato.