INTRODUCCIÓN

En la actualidad la industria química a nivel mundial atraviesa una situación muy compleja. La escasez de capital y las legislaciones en materia ambiental son cada vez más severas y han obligado a la industria a hacer más eficientes sus procesos, utilizando materias primas alternativas, aprovechando los recursos que brindan los propios procesos, y de esa forma optimizar el aprovechamiento y la protección de los recursos naturales y ser más competitiva en el mercado internacional (Vandenberghe y col., 2022).

La industria de la caña de azúcar no se encuentra exenta de esta situación ya que se ha comprobado que en la mayoría de los casos las producciones relacionadas con la misma provocan un efecto negativo al medio ambiente (Pretti y col., 2022), (Khurshid y col., 2023). Lo cual se manifiesta principalmente por el vertimiento de residuos materiales y energéticos (Reena y col., 2022). En estos procesos no existe un aprovechamiento adecuado de los recursos, lo que ha traído como consecuencia que tengan una baja eficiencia técnica y económica.

Teniendo en cuenta las condiciones del lugar que se analice, es estratégico estudiar el posible desarrollo de instalaciones productoras de azúcar de caña en el concepto de biorrefinería (de Armas y col., 2021), (Vandenberghe y col., 2022). El desarrollo de una instalación de la industria de la caña de azúcar como biorrefinería, es una visión estratégica que debe estar dirigida a la producción de etanol utilizando para ello integralmente la caña de azúcar (Lee y col., 2023), incluyendo la posibilidad del bagazo como materia prima (de Armas-Martínez y col., 2019), (Reena y col., 2022). En este sentido es valioso considerar los diferentes esquemas para la obtención de bagazo de la biomasa (Mesa y col., 2020). A partir de esto, el jugo de los filtros puede ser extraído para la obtención de levadura torula y el bagazo sobrante puede ser empleado en la obtención de xilitol (Cicalese y col., 2023).

Es un interés del país la búsqueda y desarrollo de alternativas para lograr aumentar la eficiencia en esta industria, es por ello que el presente artículo tiene como objetivo, determinar las proporciones óptimas de extracción de jugo de los filtros para la obtención de levadura torula y el aprovechamiento del bagazo sobrante en la producción de xilitol en el concepto de biorrefinería.

MATERIALES Y MÉTODOS

En la estrategia de desarrollo de una fábrica de azúcar como biorrefinería, es conceptual lograr el encadenamiento energético de todos los procesos industriales que se incluyan, por ello ha sido esencial elaborar un procedimiento para este estudio (Hernández y col., 2021). En sus aplicaciones se ha concebido que la extracción del jugo de los filtros es esencial, pues combina un impacto favorable al balance energético del combinado fabril, con beneficio en la calidad del azúcar crudo y un ahorro de agua (Cortés, 2020). Precisamente, Cortés y col., (2021) con el objetivo de evaluar la influencia de la extracción de jugo de los filtros en el balance energético y en la calidad del proceso azucarero en general, realizaron un estudio estadístico empleando modelos de regresión con datos de Bx y Pol tomados en cada etapa del proceso industrial en un central azucarero.

Este proceso metodológico ha sido posteriormente refrendado en otras investigaciones para evaluar la influencia de la extracción del jugo de los filtros, cuando se utiliza en la producción de levadura torula (León y col., 2022), (Ruano y col., 2022), o cuando el bagazo generado por el ahorro de energía se considera para la inclusión de una instalación productora de xilitol (Águila y col., 2022). Ello se considera una oportunidad de negocios (Rabassa, 2015), (Rabassa y col., 2016). Se ha propuesto evaluar la influencia de la extracción de jugo de los filtros, en un 20, 40 y 46% en el balance energético y en la calidad del proceso azucarero en general.

Para ello, se realizó un estudio estadístico empleando modelos de regresión con datos de Brix y Pol tomados en cada etapa del proceso en un central azucarero. Los modelos obtenidos en cada elemento fueron agregados para tener el comportamiento del sistema según lo propuesto por Kafarov, (1982) y González, (1982).

Para obtener los modelos que correlacionan las variables dependientes con las independientes se utilizó el programa Statgraphic. Los datos con extracción fueron calculados mediante balances de materiales en la etapa de purificación y los modelos globales fueron obtenidos agregando los modelos de cada etapa.

Obtención de los datos para el tratamiento estadístico con los diferentes porcientos de extracción de jugo de los filtros

Para la obtención de los datos de Brix y Pol se emplearon balances de masa en la etapa de purificación donde ocurre la variación de las cantidades del jugo de los filtros debido a la extracción y se determinó su influencia en la calidad del azúcar final. Mientras que, para medir cuantitativamente la influencia de la extracción de jugo de los filtros en la gestión energética del central, se emplearon los balances presentes en la tabla 1.

Donde: F: flujo, %: 20, 40, 46%, JM: Jugo Mezclado, JC: Jugo Claro, JF: Jugo de los Filtros, C: Cachaza, H: Humedad.

Tabla 1 Ecuaciones empleadas para los balances de materiales

| Equipo | Ecuaciones |

|---|---|

| Calentador líquido- líquido |

|

| Primario y rectificadores |

|

| Calentador de jugo clarificado |

|

| Preevaporadores |

|

| Cuádruple efecto |

|

| Tachos | Peso del material inicial: |

La expresión (20) es utilizada para el cálculo del calor específico correspondiente a cada equipo y el consumo de vapor de los equipos tecnológicos se determina mediante la ecuación (21).

Optimización de la capacidad inversionista

Para la optimización de la capacidad inversionista, se considera la planta de xilitol y la de levadura torula anexas a la instalación estudiada, de acuerdo con los procedimientos recomendados en la literatura científica y ya utilizados en trabajos anteriores por (León y col., 2022) y (Águila y col., 2022) con apoyo de Peters y Timmerhaus, (2003).

En la región del óptimo se evalúan las restricciones reales a las mejores propuestas y se determina el mejor porciento de extracción de jugo de los filtros, estimando los indicadores económicos en el punto óptimo de extracción.

RESULTADOS Y DISCUSIÓN

3.1. Modelos obtenidos

Los modelos que incluyen las corrientes desde el jugo claro hasta la masa cocida y el azúcar, considerando la extracción o no del jugo de los filtros, se obtuvieron aplicando el método estadístico de análisis de regresión múltiple. Mientras que, la influencia de las variables medidas en la calidad del azúcar final se estableció mediante modelos obtenidos por el método matricial.

3.1.1 Modelos obtenidos por el análisis de regresión múltiple

Sin extracción de jugo de los filtros

JC-Meladura:

Meladura-MCA:

MCA-Azúcar:

Con extracción de jugo de los filtros

20% de extracción de jugo de los filtros

JC-Meladura:

40% de extracción de jugo de los filtros

JC-Meladura:

46% de extracción de jugo de los filtros

JC-Meladura:

Modelos globales obtenidos por el método matricial

Sin extracción de jugo de los filtros:

(37)

Con 20% de extracción de jugo de los filtros:

(38)

Con 40% de extracción de jugo de los filtros:

(39)

Con 46% de extracción de jugo de los filtros:

(40)

En la tabla 2 se observa la comparación entre los parámetros a controlar en el azúcar crudo final como color, dextrana, humedad y pol. Se muestran los valores normados, cuando no se realiza extracción del jugo de los filtros y con los tres porcientos de extracción.

Tabla 2 Parámetros a controlar en el azúcar crudo

| Parámetros | Norma | Sin extracción | 20% | 40% | 46% |

|---|---|---|---|---|---|

| Color HORNE | máx. 13 | 11,667 | 11,669 | 12,163 | 12,149 |

| Dextrana | máx. 200 | 144,041 | 170,317 | 149,053 | 177,457 |

| Humedad | máx. 0,20 | 0,123 | 0,122 | 0,121 | 0,121 |

| Color ICUMSA | máx. 1500 | 1221,569 | 1223,011 | 1247,456 | 1246,763 |

| Pol | mín. 99 | 99,198 | 99,261 | 99,209 | 99,2103 |

Los modelos globales del proceso obtenidos mediante la agregación de los modelos de las etapas parciales son efectivos para pronosticar los valores de los parámetros seleccionados de la calidad del azúcar (León y col., 2022). Los resultados de los modelos muestran la factibilidad de la extracción del jugo de los filtros, pues se aumenta considerablemente la calidad del azúcar. El azúcar para un 46% de extracción muestra los valores de los parámetros de calidad más significativos en comparación con la norma.

Resultados del balance de vapor

En la tabla 3 se muestran los resultados del balance de vapor realizado según la extracción de jugo de los filtros. Estos resultados muestran que la extracción del jugo de los filtros posibilita la disminución del consumo de vapor en la industria, desde 43,11 hasta 105,57 t/d de vapor en el intervalo de estudiado.

Pérdidas de azúcar crudo y miel al extraer jugo de los filtros

Pérdidas de azúcar

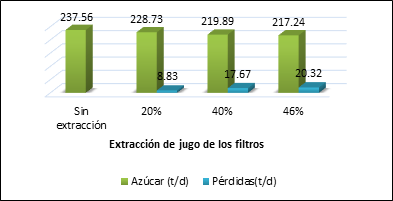

Al realizarse la extracción del 20, 40 y 46% de jugo de los filtros para la producción de levadura torula, disminuye la producción de azúcar crudo como se muestra en la figura 1. Con la extracción más alta de jugo de los filtros se reduce la cantidad de azúcar que se produce en 20,32 t/d y como consecuencia se reducen los ingresos por concepto de valor de la producción.

La tonelada de azúcar crudo cuesta en el mercado mundial aproximadamente 236,67 USD, teniendo esto en consideración el jugo de los filtros extraído traería pérdidas monetarias como se muestran en la tabla 4.

Tabla 4 Pérdidas de azúcar crudo en USD

| % de extracción | Pérdidas (USD) |

|---|---|

| 20 | 299460,9 |

| 40 | 619561,8 |

| 46 | 735797,56 |

Con el 20% de extracción no existen tantas pérdidas si se compara con el 46%. Con este último valor se requiere de una mayor capacidad de producción y también aumenta la demanda de miel final hasta un valor máximo, debido a que, por encima de este, el central no sería capaz de abastecer tan alta demanda de miel final diariamente.

Pérdidas de miel final al extraer jugo de los filtros

Al igual que con el azúcar, van a existir pérdidas en la cantidad de miel final obtenida al extraer los diferentes porcientos de jugo de los filtros, siendo esta una de las materias primas fundamentales para la producción de levadura torula. En la tabla 5 se muestra la variación de estas pérdidas según sea la extracción, así como la cantidad requerida para la obtención de levadura torula.

Tabla 5 Miel final según la extracción del jugo de los filtros

| Extracción de JF | Miel final producida (t/d) | Miel final requerida (t/d) | Pérdidas (t/d) | Pérdidas (t/año) |

|---|---|---|---|---|

| Sin Extracción | 209,94 | - | - | - |

| 20 | 190,48 | 71,11 | 19,46 | 2977,38 |

| 40 | 171,93 | 139,70 | 38,01 | 5815,53 |

| 46 | 166,54 | 165,18 | 43,40 | 6640,20 |

Se consideran aproximadamente 153 días de zafra, por lo que se hace necesario almacenar miel final para cuando el central no esté operando, pues la planta de torula se espera que funcione los 365 días del año.

Aporte de bagazo de la instalación analizada a la planta de xilitol

Por cada 10 toneladas de bagazo se obtiene una tonelada de cristales de xilitol por vía fermentativa, la capacidad de producción de la planta será de 4488,561 toneladas por año siendo el requerimiento de bagazo anual de 44885,61 toneladas. La extracción de jugo de los filtros en la instalación estudiada proporcionará la materia prima principal en el proceso de obtención de xilitol. En la tabla 6 se observan las ganancias de la planta de xilitol para los diferentes porcientos de extracción y las ganancias finales de la planta respectivamente.

Tabla 6 Ganancias finales al producir xilitol

| % de extracción de JF | Cantidad de xilitol (t/año) | Ganancias por venta de xilitol (USD/año) | Pérdidas de azúcar (USD/año) | Pérdidas de miel final (USD/año) |

|---|---|---|---|---|

| 20% | 4488,561 | 20198524,5 | 299460,9 | 178642,8 |

| 40% | 4875,7918 | 21941062,92 | 619561,8 | 348931,8 |

| 46% | 4992,084 | 22464378,0 | 735797,56 | 398412 |

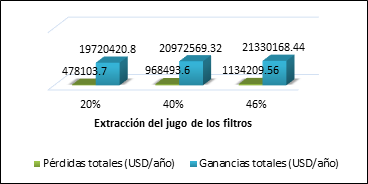

En la figura 2 se puede observar la relación entre las ganancias finales que se obtendrán con la producción de xilitol y las diferentes extracciones.

Figura 2 Relación entre las ganancias finales al producir xilitol y la extracción del jugo de los filtros

Aunque el 46 % de extracción provoca la mayor pérdida en cuanto de miel y azúcar en el ingenio, presenta un aporte de bagazo a la nueva planta que asciende a 49920,84 t/zafra lo que se traduce en una producción de 4992,084 toneladas de xilitol anuales.

Evaluación del porciento óptimo de extracción de jugo de los filtros y beneficios para ambas plantas

Para obtener un porciento óptimo de extracción de jugo de los filtros se fija como condición no comprar miel final para que la planta de levadura torula trabaje los 365 días del año. A partir de fijar esta condición se parte del 20 % de extracción, ya que de los estudiados es el único que la cumple. Se aumenta el porciento de extracción realizando los respectivos balances en el central y las dos plantas con ayuda del Microsoft Excel. Se concluye que el porciento óptimo es 21,9 %, tal y como se muestran los resultados en la tabla 7.

Tabla 7 Análisis de miel final

| Miel producida (t/año) | Miel para mezclar con JF(t/año) | Miel en no zafra (t/año) | Miel total (t/año) | Bagazo sobrante para planta de xilitol (t/año) |

|---|---|---|---|---|

| 34867,17 | 12050,28 | 16697,12 | 28747,4 | 45274,34 |

Pérdidas de azúcar crudo y miel final

En la tabla 8 se muestran las pérdidas de azúcar crudo y de miel final en el central azucarero, objeto de estudio, al realizar la extracción del 21,9 % de jugo de los filtros.

Tabla 8 Pérdidas de azúcar crudo y miel final para 21,9% de extracción de JF

| Producción (t/d) | Cantidad requerida (t/d) | Pérdidas (t/d) | Pérdidas (t/año) | Pérdidas (USD/año) | |

|---|---|---|---|---|---|

| Azúcar sin extracción JF | 237,56 | - | - | - | - |

| Azúcar con extracción JF | 227,89 | - | 9,67 | 1479,51 | 350155,63 |

| Miel final sin extracción JF | 209,94 | - | - | - | - |

| Miel final con extracción JF | 188,68 | 78,76 | 21,26 | 3252,78 | 195166,8 |

El central azucarero estudiado enfrentará pérdidas con respecto al proceso de obtención de azúcar crudo pero el azúcar final se logrará con una mayor calidad. Con la puesta en marcha de las plantas de torula y xilitol se aprovecharán dos importantes subproductos de este proceso, obteniéndose grandes ganancias.

Ganancias finales al producir levadura torula y xilitol

En la tabla 9 se observa la ganancia obtenida con la producción de levadura torula y xilitol a partir de un 21,9 % de extracción de jugo de los filtros. En el caso de la ganancia final de cada proceso se consideran las pérdidas ocasionadas por la disminución de azúcar y miel final al extraer el jugo de los filtros.

Tabla 9 Ganancias al producir levadura torula y xilitol con una extracción del 21,9 %

| Proceso | Ganancias por venta de producto (USD/año) | Ganancias finales (USD/año) |

|---|---|---|

| Levadura torula | 8557480,7 | 8012157,57 |

| Xilitol | 20364453,55 | 20309921,31 |

Teniendo la levadura torula un costo en el mercado de 530 USD/t, la planta aporta 8012157,57 USD de ganancia anual. Al tener el xilitol un elevado precio en el mercado (45 000 USD/t), la planta va a generar una ganancia total de 20309921,31 USD anualmente.

Análisis económico de las inversiones para producir levadura torula y xilitol

En la tabla 10 se muestran los indicadores dinámicos de rentabilidad, tanto para la producción de levadura torula como para la obtención de xilitol.

Tabla 10 Indicadores de rentabilidad

| Indicador | Levadura torula | Xilitol |

|---|---|---|

| VAN | 14 596 715,27 USD | 95 849 562,15 USD |

| TIR | 41 % | 42,60 % |

| PRD | 3 años | 1 año |

El elevado precio de venta del xilitol como producto terminado, hace de esta propuesta de inversión una alternativa atractiva y viable para el país. El xilitol es un producto de alta demanda en el mercado internacional y la recuperación de la inversión ocurriría en el año de puesta en marcha de la planta dado las elevadas ganancias.

CONCLUSIONES

La extracción de jugo de los filtros en la instalación estudiada resulta satisfactoria para la calidad del azúcar y para la disponibilidad de vapor en el central, proporcionando bagazo sobrante para otras producciones.

El porciento óptimo de extracción de jugo de los filtros, en la etapa de purificación en la instalación estudiada, es el 21,9 %. Con esta extracción se garantiza la producción de miel, para levadura torula, durante todo el periodo de no zafra.

Las pérdidas, desde el punto de vista económico, al disminuir la producción de azúcar y miel cuando se extrae el 21,9 % de jugo de los filtros, están superadas por las ganancias generadas en la producción de xilitol y de levadura torula.

Es recomendable, construir la planta de producción de xilitol por vía fermentativa, a partir del bagazo sobrante en el central, y la planta de producción de torula con el jugo extraído y miel final, visto como un paso necesario para el desarrollo de las fábricas de azúcar de caña en el concepto de biorrefinería.