Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.31 no.3 Santiago de Cuba sep.-dic. 2011

ARTÍCULO ORIGINAL

EVALUACION DE UN INTERCAMBIADOR DE CALOR. ESTUDIO DE SU EMPLEO COMO RECUPERADOR DE CALOR

EVALUATION OF A HEAT EXCHANGER. STUDY OF ITS USE AS A HEAT RECOVERY UNIT

MSc. Josué Imbert-González

Centro de Estudios de Refrigeración, Universidad de Oriente, santiago de Cuba. imbert@ceefe.uo.edu.cu

RESUMEN

Actualmente el concepto de sostenibilidad recibe gran importancia por el mundo científico. Este artículo explora un aspecto del concepto de la sostenibilidad de los sistemas de la refrigeración industrial. En este trabajo se evalúa, desde el punto de vista de la transferencia de calor, un intercambiador ubicado como recuperador de calor en un sistema de refrigeración industrial. En este equipo se recupera, parte del calor que era expulsado en el sistema de condensación, siendo evaluado a partir de un conjunto de mediciones durante su explotación. Partiendo del proceso de transferencia de calor que ocurre en el equipo, se determina el comportamiento del coeficiente global de transferencia de calor, la efectividad, y la eficiencia para diferentes condiciones de trabajo en el intercambiador.

Palabras clave: recuperación de calor, intercambiador de calor, eficiencia.

ABSTRACT

Nowadays, the concepts of sustainability have received a great deal of emphasis within the scientific world. This article explores one aspect of sustainability in the context of industrial ammonia refrigeration systems. In this paper evaluate one heat exchanger operate as heat recovery in refrigeration industry. Heat recovery as gathering and using thermal energy that normally would be rejected from the system to the ambient environment. This article takes account the data for evaluation research in the exchanger. In this case we determinate the global transfer coefficient, the effectiveness and other coefficient for different condition.

Keywords: heat exchanger, heat recovery, effectiveness.

INTRODUCCION

El desarrollo de los intercambiadores es variado y de una amplia gama de tamaños y tecnologías, como plantas de potencia de vapor, plantas de procesamiento químico, calefacción y acondicionamiento de aire de edificios, refrigeradores domésticos, radiadores de automóviles, radiadores de vehículos especiales, así como el procesamiento de materiales y preparación de alimentos.

A partir de la última década, la recuperación de calor en el área de la refrigeración industrial se ha convertido en parte científica del objeto de trabajo de muchas empresas en el mundo, lo cual se debe no solo a la posibilidad de aumentar la eficiencia energética mediante esta vía, si no que además favorece considerablemente el proceso de condensación del refrigerante, además de que reduce considerablemente los costos de calentamiento de agua.

Existen reportes de determinadas investigaciones del empleo de recuperadores de calor en el área de la refrigeración industrial a nivel Internacional.

Reducciones considerables en el costo del calentamiento de agua en sistemas industriales han sido reportados en Estados Unidos [2], y Europa [4], donde los mismos son empleados en sistemas industriales, y comerciales. Estos empleos abarcan el caso del amoniaco como los hidrofluorocarbonados y los hidrocarburos. En Brasil y en Chile se han publicado ahorros que superan los 20000$/año en aplicaciones en Sistemas Industriales. [4]

En Cuba la recuperación de calor, por medio de intercambiadores de calor, en sistemas industriales se contempló como concepto dentro de las medidas propuestas para el empleo adecuado del amoniaco en países tropicales por parte del Grupo de Refrigeración en la década del 80`s. Estas reflexiones fueron expuestas por primera vez de manera Internacional en la Conferencia Internacional del IIR "Natural Refrigerant" en Dinamarca 1996. [3] En la propuesta se contemplaba la posibilidad del doble propósito de recuperar el calor, mediante un intercambiador para la extracción del calor sensible, y al mismo tiempo recuperar parte del aceite que en forma de vapor abandona el compresor.

A partir del año 2000, en nuestro país se instalaron tres recuperadores de calor, dos de ellos en la fábrica de helados de Baracoa, y un tercero en la fábrica de helados de Guantánamo.

La instalación de estos equipos, corroboró las grandes ventajas ofrecidas por la recuperación de calor [7]. Al calor de la Revolución Energética en noviembre del 2007, se decidió instalar un recuperador de calor en la fábrica de helados Siboney, previendo su instalación en otras industrias de nuestro país.

Este articulo persigue evaluar; a partir del método de la efectividad (ε), empleando criterios de eficiencia (Ψ), y de las unidades térmicas transferidas (NTU); un intercambiador de calor ubicado como recuperador de calor en una instalación de refrigeración industrial.

FUNDAMENTACION TEORICA

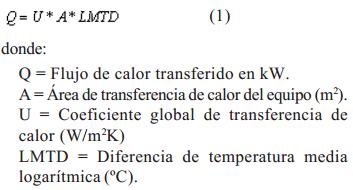

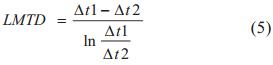

Existen diversos criterios para evaluar el correcto funcionamiento de un intercambiador de calor. La aproximación de la LMTD para el análisis de cambiadores de calor, es útil cuando las temperaturas de entrada y salida son conocidas o se pueden determinar con facilidad. En estos casos, la LMTD se calcula fácilmente, y el flujo de calor, el área de la superficie, o el coeficiente global de transferencia de calor pueden determinarse.

Cuando hay que evaluar las temperaturas de entrada o salida de un cambiador determinado, el análisis supone con frecuencia un procedimiento iterativo, debido a la función logarítmica que aparece en la LMTD. En estos casos, el análisis se efectúa con mayor facilidad utilizando un método basado en el rendimiento o efectividad del intercambiador de calor durante la transferencia de una cantidad de calor determinada.

El método de la efectividad también ofrece muchas ventajas para el análisis de problemas en los que hay que comparar varios tipos de intercambiadores de calor, con el fin de seleccionar el tipo más adecuado para cubrir un objetivo de transferencia de calor en particular.

La efectividad compara la velocidad de transferencia térmica real, que es la absorbida por el fluido que se calienta, con la velocidad de transferencia térmica máxima que podría transmitirse en un intercambiador en contracorriente de superficie de intercambio infinita, cuyos límites viene impuestos por el Segundo Principio de la Termodinámica, que tiene en cuenta los focos térmicos a las temperaturas extremas TF1 (foco frío) y TC1 (foco caliente).

Para determinar la velocidad máxima posible de transferencia de calor en un intercambiador, se admite en primer lugar, que este valor máximo se alcanzaría si uno de los fluidos experimentase una variación de temperatura igual a la diferencia máxima de temperaturas que se da en el cambiador, que es la diferencia entre las temperaturas de entrada de los fluidos caliente y frío.

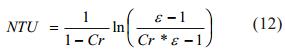

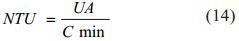

Se denomina número de unidades de transferencia térmica, (NTU), a la medida del valor de la capacidad de transferencia de calor del intercambiador. Cuanto mayor sea el NTU más estrechamente tiende el intercambiador a su valor límite termodinámico. Este índice indica el tamaño del intercambiador de calor.

Kays y London, han presentado relaciones entre rendimientos de varios dispositivos de cambiadores de calor, y algunos de los resultados de sus análisis se encuentran disponibles en forma de gráficos en la bibliografía especializada en el tema. Mientras los diagramas NTU-rendimiento pueden resultar de una gran utilidad práctica en problemas de diseño, existen aplicaciones en las que se desea mayor precisión que la que puede obtenerse leyendo los diagramas. Además, se pueden programar procedimientos de diseño más elaborados, en los que se que necesitan expresiones analíticas de estas curvas.

En nuestro caso, el objetivo del análisis es la determinación de de efectividad, y el valor del NTU, para brindar bajo condiciones de explotación del intercambiador, una relación explícita para el NTU en función del rendimiento y el cociente entre los flujos de capacidad térmica, el análisis se complementa con la determinación de la eficiencia, indicador no usual, en estos análisis, pero que ofrece un enfoque combinado de los criterios anteriormente expuestos.

METODOS UTILIZADOS Y CONDICIONES EXPERIMENTALES

Sistema de refrigeración de la instalación industrial de la fábrica de helados Siboney

El ciclo de refrigeración instalado en la fábrica de helados Siboney en Santiago de Cuba, tiene como objetivo suplir las necesidades de refrigeración del proceso de elaboración del helado. La instalación frigorífica de esta fábrica está compuesta por un banco de compresores, un condensador evaporativo enfriado por agua, un tanque recibidor de líquido, un purgador de gases incondensables, un tanque recibidor intermedio, colector de aceite, un banco de hielo, separador de líquido general, separadores de líquido sobre nevera, congeladores, cinco tanques de guarda, difusores de techo, recipiente de drenaje principal, separadores de aceite, dos antecámaras, y las neveras de saboreo.

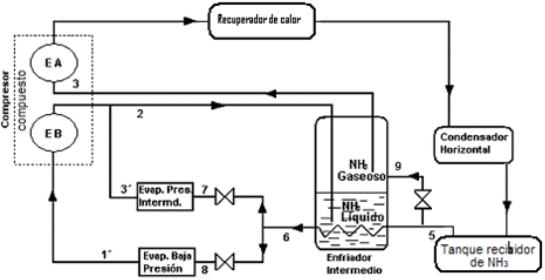

La figura 1 presenta el esquema del sistema de refrigeración y la instalación en el mismo del recuperador de calor. Como se puede ver en esta figura, en el sistema se ubicó a la salida de la etapa de alta del compresor un intercambiador de calor que opera como recuperador de calor. Por su ubicación en el sistema, a 0,5 m, en la descarga del compresor de alta, este equipo permitirá además la posibilidad de condensar los vapores de lubricante que son descargados, junto al amoniaco. El equipo está diseñado para que fluya por él todo el refrigerante.

Fig. 1 Ubicación del recuperador de calor en el sistema de refrigeración.

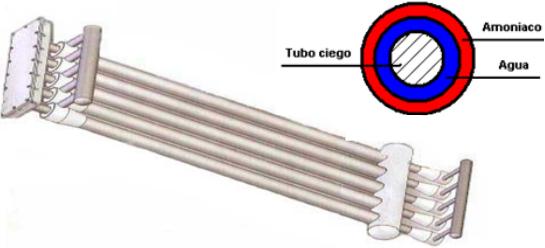

Para acercarnos al sistema hidrodinámico del intercambiador podríamos decir que este equipo está compuesto por cinco tubos dispuestos de forma vertical, paralelos entre si, como muestra la figura 2.

Fig. 2 Esquema del recuperador de calor.

Estos tubos tienen en su interior dos tubos, uno dentro del otro, dispuestos de manera concéntrica, formándose así dos cavidades anulares. (figura 2).

En el anillo exterior circulará el amoniaco, desde un cabezal distribuidor. Este vapor sobrecalentado de amoniaco, a temperaturas en un rango que

oscila entre 110 0C y 140 0C, es descargado por un compresor reciprocante en su etapa de alta del sistema.

En el ánulo interior circula el agua, la cual llega al mismo por medio de una tubería desde un cabezal distribuidor. En el interior, se encuentra un tubo ciego, el cual tiene el objetivo de disminuir el área de flujo, aumentando así la velocidad del agua. El sistema se encuentra construido de manera que el agua fluye desde abajo hacia arriba, en contra corriente con el amoniaco.

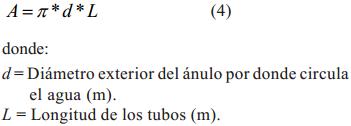

Las dimensiones fundamentales del equipo se obtuvieron por medición directa, para ello se utilizaron un pie de rey y una cinta métrica. Estas mediciones son imprescindibles para realizar todos los cálculos correspondientes a este equipo.

- Diámetro exterior de ánulo de agua = 0,057 m.

- Diámetro interior del ánulo de agua =0,050 m

- Diámetro exterior del tubo ciego =0,042 m.

- Diámetro interior del ánulo de amoniaco = 0,068m.

Las mediciones se realizaron mediante un termómetro digital marca SRH-77A de un rango -40 0C hasta 200 0C, con una apreciación de 0,1 0C. El flujo del agua se realizó por el método de aforo, utilizando para ello un recipiente graduado en litros y un cronómetro se realizaron determinadas consideraciones:

• Las propiedades de cada fluido se mantienen constantes.

• El recuperador de calor se encuentra en un régimen estacionario.

• El coeficiente de transferencia de calor permanece constante.

• No existen pérdidas de calor en el equipo.

• No hay transferencia de calor longitudinal en ninguno de los fluidos.

• Los fluidos se mueven en contracorriente.

Para la evaluación del equipo se emplea el método de la efectividad [5]. Este método fue desarrollado por primera vez en detalle por Kays and London en 1955 [8], y se basa en determinar la cantidad de calor transferida, respecto a la máxima cantidad de calor posible a transferir durante el proceso dado.

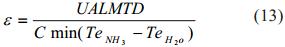

La efectividad de un intercambiador (ε), es el cociente entre la transferencia real de calor del intercambiador y la transferencia de calor máxima posible (0 < ε< 1).

A partir de la ecuación de la segunda ley de la termodinámica para obtener el coeficiente global de transferencia de calor en términos de las resistencias totales nos permite conocer el estado del funcionamiento del equipo.

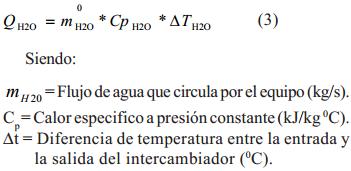

Se realiza además un balance de los fluidos.

Teniendo en cuenta el área de transferencia de calor

Para esta evaluación fue empleado el método de la diferencia de temperatura media logarítmica, considerando que ambos fluidos se mueven en contracorriente se puede considerar.

Para la determinación de la efectividad y suponiendo que todo el calor desprendido del amoniaco lo absorbe el agua obtenemos que:

Para el cálculo se emplearon las propiedades de trabajo de cada fluido a la temperatura media de los fluidos. Determinando el flujo de amoniaco y se puede corresponder la aplicación de la ecuación NTU-Efectividad:

Conociendo la configuración de flujo contracorriente, la efectividad (ε) y la relación de capacidad calórica de cada fluido (Cr), es posible determinar el NTU (número de unidades térmicas transferidas por unidad de área) [5].

Otro concepto que se introduce en la evaluación y que tiene determinado valor práctico, a pesar de ser poco empleado, es el de la eficiencia de un intercambiador [9].

Sustituyendo (1) y (10) en (11) podemos encontrar que:

Notando que el coeficiente NTU, puede ser calculado como:

Y la eficiencia quedando como:

Este parámetro representa en que medida esta transferencia de calor se realiza a la máxima temperatura, por lo que nos puede conducir de manera directa a valorar la eficiencia de un equipo en función de la temperatura de los fluidos presentes en el intercambio.

RESULTADOS Y DISCUSION

A partir de las ecuaciones analizadas anteriormente, se pudo obtener la variación de diferentes indicadores del comportamiento de este intercambiador de calor. En este análisis se puede indicar el modo en que el intercambiador opera en el sistema.

Para el análisis fueron tomados los datos del sistema operando en régimen estacionario, variando el flujo de agua dentro de determinado rango que permite la obtención de temperaturas de salida del agua entre 45 oC y 90 oC, independientemente de la fluidodinámica del agua.

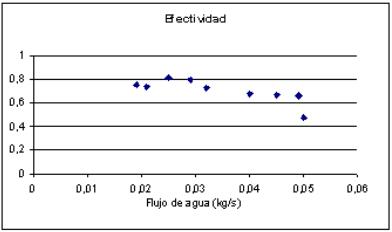

En las graficas se puede observar que la efectividad del equipo (figura 3), se mantiene en rangos medios del 67 %, por encima del 60 % en prácticamente todos los casos analizados. Esto nos indica que el intercambiador se encuentra operando con buena efectividad, la cual de acuerdo con la literatura [1], [5], debe mantenerse en un rango entre 60 y el 80 % para ser considerada buena.

Fig. 3 Comportamiento del coeficiente de la efectividad al variar el flujo de agua del intercambiador.

Se puede notar que en el equipo analizado, el incremento del flujo de agua, apenas influye en el decrecimiento de este coeficiente, donde solo a partir de un flujo por encima de 0,5 kg/s, pudiera ser importante. Ver figura 4.

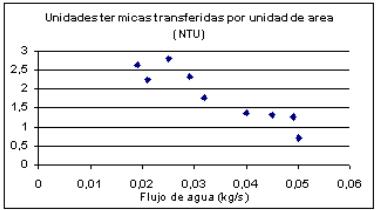

Fig. 4 Comportamiento del coeficiente NTU al variar el flujo de agua.

El análisis del comportamiento de las unidades térmicas transferidas por unidad de área (NTU), evidencia un decrecimiento de las mismas a medida que se incrementa el flujo de agua (figura 4). Ver a continuación figuras 5 y 6.

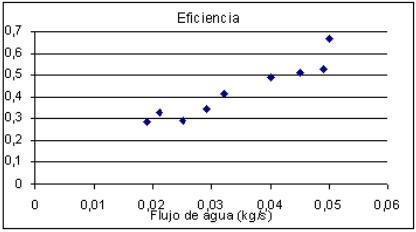

Fig. 5 Variación de la eficiencia al variar el flujo de agua del intercambiador.

Fig. 6 Comportamiento de la temperatura del agua a la salida respecto a la eficiencia del intercambiador.

El parámetro de la eficiencia en un intercambiador, no es muy empleado en la comprobación del desempeño de un intercambiador. El mismo refiere en que medida el intercambio de calor se realiza a la máxima temperatura. El paso del calor tiene lugar en virtud del gradiente térmico, el cual dependerá de la diferencia de temperatura entre ambos fluidos. Es posible advertir en el análisis de este indicador (figura 5), su incremento en la medida que el flujo de agua se hace mayor. No obstante, es importante señalar que en este caso este incremento en la eficiencia térmica esta limitada hasta cierto nivel, ya que el modo de trabajo del equipo hace deseable un determinado nivel térmico en el fluido termoportador (figura 6).

Por esta causa y considerando que la eficiencia de un intercambiador de calor operando en régimen estacionario debe estar por encima de 35 % para ser considerado aceptable su explotación, se observa que el flujo de agua entre 0,3 y 0,45 kg/s, brinda los valores más aceptables de eficiencia que no comprometen el nivel de la temperatura a la salida del intercambiador.

CONCLUSIONES

- El intercambiador se encuentra operando como recuperador de calor con una buena efectividad de alrededor de (67 %), de acuerdo con los datos analizados y los flujos de agua mas empleados.

- El análisis del comportamiento de las unidades térmicas transferidas por unidad de área (NTU), evidencia un decrecimiento a medida que se incrementa el flujo de agua, sin embargo el equipo se encuentra operando entre los valores aceptables para este tipo de intercambiador.

- El análisis de la eficiencia a pesar de brindar índices aceptables para un intercambiador (por encima del 35 %), no hace posible valorar integralmente el proceso, ya que se observa un incremento notable de la misma, con el incremento del flujo de agua, y por tanto con el descenso de la temperatura en la salida del agua. Teniendo en cuenta que la temperatura del agua a la salida define en cierta medida la calidad del proceso, se hacen preferible un balance entre para garantizar un adecuado funcionamiento del sistema.

BIBLIOGRAFIA

1. JARNAGIN, Ronald E. Recovery From Air Conditioning Units. Florida Energy Extension Service, Florida Cooperative Extension Service, Institute of Food and Agricultural Sciences, University of Florida. EES-26. 2006.

2. REINDL, Douglas T. Heat Recovery in industrial Refrigeration. ASHRAE. 2007.

3. BROSSARD L. F.The correct use of ammonia in tropical countries. Proceeding Application for Natural Refrigerats. Dinamarca. 1996.

4. CADDET IEA/OECD Energy Efficiency Result 149. Refrigeration heat Recovery System. 1993.

5. Incropera P. F.; De UIT D. "Introduction to Heat Transfer". Ed John Wiley & Sons, 1996. Pág 345-359.

6. Iranian Ministry of Petroleum. Engineering Satandard For Process design of Double Pipe Heat Exchangers. 1995.

7. La O A. Evaluación de la transferencia de calor de un recuperador de calor. Trabajo de Diploma. Facultad de Ingeniería Mecánica. 2008.

8. M. Kays and A. L. London. Compact Heat Exchangers. Mc Graw Hill Book Company, New York, 3rd edition, 1984. Págs. 133-1139.

9. LINDON C. Thomas. Heat Transfer.Prendice Hall, New York, 2rd edition, 2000. Págs. 674 -685.

Recibido: Mayo de 2011

Aprobado: Septiembre de 2011

MSc. Josué Imbert-González. Centro de Estudios de Refrigeración, Universidad de Oriente, santiago de Cuba. imbert@ceefe.uo.edu.cu