Introducción

Los ramnolipidos son biosurfactantes glicolipídicosproducidos por bacterias del género Pseudomonas1) y representan una alternativa ecológica a sus contrapartes de origen petroquímico pues exhiben baja toxicidad, alta actividad superficial y son estables en condiciones extremas de pH, temperatura y salinidad, (2 entre otros aspectos. Son considerados la clase de biotensoactivos más promisorios en términos de producción industrial, por sus características físico-químicas y biológicas distintas, dependiendo de su composición química, y pueden ser obtenidos en concentraciones superiores a otros biosurfactantes, lo que contribuye para la difusión del uso de estas moléculas, especialmente en situaciones en las cuales el beneficio de la aplicación supera los costos de producción. 3 Estas moléculas pueden ser utilizadas en varias aplicaciones industriales que incluyen la biorremediación y la recuperación asistida de petróleo, la fabricación de cosméticos y medicamentos, la fabricación de detergentes y otros productos de limpieza y en la agricultura como aditivos de fertilizantes y biopesticidas.4

La producción económica continúa siendo el principal cuello de botella para una mayor comercialización de los ramnolípidos y otros biosurfactantes, siendo las principales causas la baja productividad, el empleo de sustratos caros y el elevado costo de los procesos de separación y purificación. 5 Como resultado, las investigaciones actuales están dirigidas a evaluar posibles vías para disminuir los costos de producción como es el uso de residuales como materias primas baratas 6,7 y la co-producción con otros compuestos de valor biotecnológico como los polihidroxialcanoatos. 8,9

Los polihidroxialcanoatos (PHA) son termoplásticos producidos por bacterias a partir de diferentes fuentes de carbono. Químicamente son poliésteres de ácidos grasos que pueden ser acumulados en la forma de gránulos intracelulares y representan hasta el 80% de la masa seca de las células. La función más frecuente atribuida a estos gránulos es la de reserva de carbono, energía y equivalentes reductores. (10 Debido a la gran diversidad de monómeros que pueden ser incorporados en las cadenas de los PHA, presentan una enorme variedad de propiedades físicas y químicas permitiendo su utilización en diferentes aplicaciones que varían de elastómeros a termoplásticos 11) y por otro lado, debido a su biocompatibilidad con el medio ambiente y biodegradabilidad, estos biopolímeros constituyen alternativas importantes para los plásticos de origen petroquímico. 10

En el diseño y análisis de un bioproceso las herramientas de simulación son muy útiles porque permiten dar respuesta a diferentes interrogantes acerca del proceso: la necesidad o no de una nueva instalación para la producción, el costo total de la inversión, el costo de producción, la duración de un ciclo productivo, el tiempo mínimo entre dos ciclos consecutivos de producción, los pasos del proceso o recursos que pueden constituir cuellos de botella, el impacto medioambiental del proceso y cuál sería la mejor alternativa. 12

El programa SuperPro Designer(R) desarrollado por Intelligent, Inc., es una herramienta computacional amigable, especialmente formulada para funcionar en ambiente Windows. Es uno de los más completos y reconocidos paquetes de simulación y diseño de procesos, siendo un simulador muy versátil que puede satisfacer las necesidades de los ingenieros en gran variedad de industrias, tales como la Biotecnológica, Farmacéutica, Química, Alimenticia, Minería, Tratamiento de aguas residuales, Control ambiental, etc. Combina diferentes modelos de operaciones unitarias que permite al usuario de forma simultánea el diseño y evaluación de procesos. Los resultados son entregados en forma de reportes, los que pueden imprimirsedirectamente o ser exportados a Microsoft Excel. 13

La línea de Biorremediación de ecosistemas impactados y tratamiento de residuales del Centro de Estudios de Biotecnología Industrial, perteneciente la Facultad de Ciencias Naturales y Exactas de la Universidad de Oriente, trabaja en la obtención de ramnolípidos para ser utilizados en la remediación de ecosistemas contaminados con hidrocarburos y metales pesados. Para ello se utiliza la cepa Pseudomonasaeruginosa ORA9 aislada de suelos contaminados con residuales oleosos procedentes de la zona industrial de Santiago de Cuba cultivada en un medio mineral y utilizando el aceite de soya frito como sustrato. Estudios realizados han demostrado que esta cepa también acumula polihidroxialcanoatos en su biomasa durante este proceso. 14,15

Tomando en consideración lo anterior, el siguiente trabajo tiene como objetivo simular dos propuestas tecnológicas para la obtención de ramnolípidos a escala piloto con fines de aplicación en la remediación de ecosistemas contaminados con hidrocarburos, utilizando para ello el programa SuperPro Designer(R).

Materiales y métodos

Descripción del proceso de producción de ramnolipidos.

El proceso de producción consta de tres etapas: preparación del inóculo, fermentación y separación y purificación del producto. El inóculo se prepara inicialmente en un matraz Erlenmeyer(SFR-101) de 1L de capacidad con 250 mL de medio de cultivo inoculado con una colonia bacteriana crecida en Placa de Petri por 24 horas. Este medio se utiliza para inocular (10 % v/v) un fermentador (SFR-102) de 5L con 2,25 L de medio de cultivo, siendo éste el inóculo a utilizar para la obtención del ramnolipido. Para la fermentación se utiliza un fermentador de tanque agitado (FR-101) de 50 L de capacidad donde se transfieren 22,5 L de medio de cultivo estéril, 2,5 L de inóculo y 1% v/v de aceite residual para un total de 25 L de volumen de trabajo. Al finalizar la fermentación en 50 horas, el medio de cultivo que contiene el biosurfactante es separado de la biomasa mediante centrifugación (DS-101) y para su purificación se utilizó el método de adsorción/desorción según la metodología descrita por Tiso y col. 16) La biomasa que contiene el PHA es tratada con una mezcla de surfactante-hipoclorito para la recuperación del polímero según la metodología descrita por Choi y Lee. 17 Finalmente ambos productos son secados por liofilización.

Metodología para realizar la simulación.

Para realizar la simulación se tuvieron en cuenta los resultados de producción de ramnolipidos ORA9 obtenidos a nivel de laboratorio, en un biorreactor de 5L con 2,5 L de medio de cultivo y utilizando aceite de soya frito como fuente de carbono. En estas condiciones se alcanzaron concentraciones de 3 g/L de ramnolipidos y un 22% de PHA en la biomasa, en 50 horas de fermentación.

Propuestas tecnológicas

Se analizaron dos alternativas de obtención del producto:

Propuesta 1: Obtención de ramnolipidos

Propuesta 2: Obtención simultánea de ramnolipidos y PHA.

La simulación se realizó con el programa SuperPro Designer V 9.0 y en ambos casos la metodología consistió de dos pasos principales: i) Entrada de datos para la simulación y ii) Proceso de simulación.

Entrada de datos para la simulación.

Primeramente, se definió el modo de operación discontinuo por las características del proceso, con un tiempo de operación anual de 6602 horas (275 días y 24 horas/día). Luego se registraron los componentes y las mezclas que intervienen en el proceso. En este trabajo se registraron como componentes puros: agua destilada, biomasa, dióxido de carbono, etanol, hipoclorito de sodio, nitrato de sodio, nitrógeno, oxígeno, PHA, ramnolípidos, restos celulares, sales, aceite de soya residual, ácido sulfúrico y agua de proceso. Se registraron las siguientes mezclas: aire, tampón fosfato, medio de cultivo, solución surfactante y solución regeneradora. Posteriormente se construyeron los diagramas de flujo para ambas alternativas adicionando las unidades de proceso y las operaciones unitarias para cada una de estas unidades según el esquema definido. Finalmente se inicializaron los equipos, las operaciones unitarias y las corrientes de entrada.

Proceso de simulación

Una vez introducidos todos los datos del proceso, se realizó la simulación. Se obtuvo el reporte de los balances de masa y energía, la estimación del tamaño de cada equipo y la planificación de cada operación. Igualmente, se reportaron las cantidades de los residuales del proceso.

Resultados y discusión

Propuesta tecnológica 1

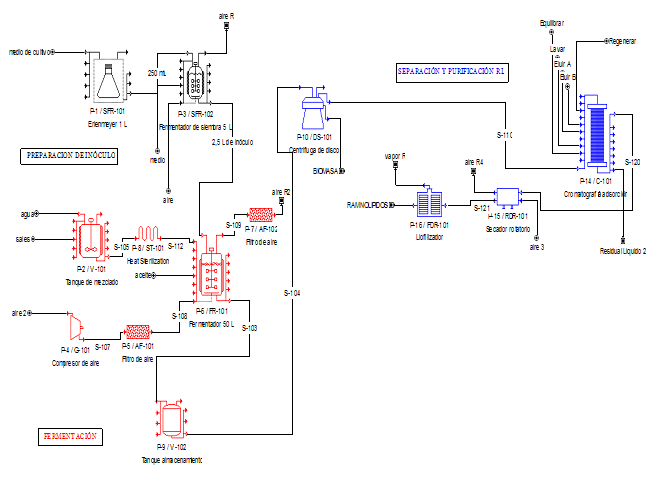

El diagrama de flujo de la propuesta tecnológica, con los equipos requeridos, se muestra en la figura 1. En la misma solo se procesa el sobrenadante libre de células para la obtención del ramnolípido.

Planificación del proceso

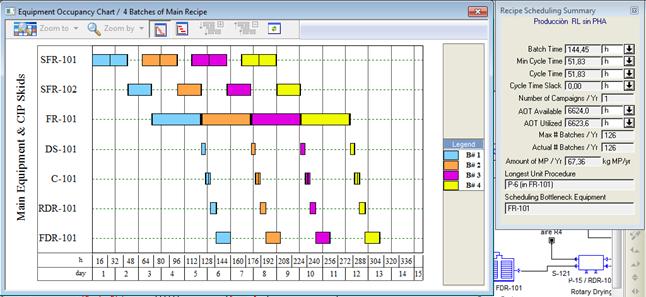

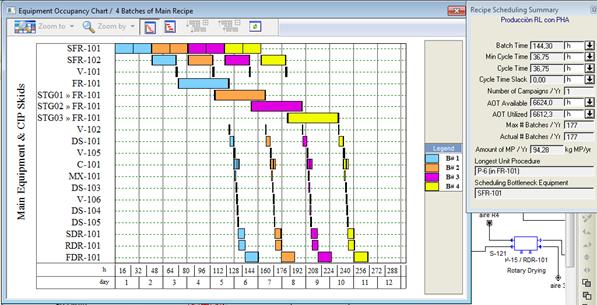

Una de las ventajas que tiene el empleo de un simulador es su capacidad de modelar los aspectos que son dependientes del tiempo en un proceso discontinuo, lo cual permite la generación automática de la planificación de todo el proceso13. En la figura 2 se observa la planificación de cuatro ciclos de producción consecutivos de la propuesta tecnológica 1, con un resumen de la planificación delamisma (esquina superior derecha). Cada ciclo se representa con un color diferente.

Fig. 2 Ocupación de los equipos en función del tiempo para 4 ciclos de producción consecutivos de la propuesta tecnológica 1

En esta figura se muestra la ocupación del equipamiento de una planta con una sola línea de producción. Los equipos se presentan en el eje vertical mientras que en el eje horizontal se muestra el tiempo de ocupación. No se presenta todo el equipamiento requerido para el proceso; varios equipos como filtros, compresor y otros equipos menores fueron excluidos.

La producción de un lote de producto tiene una duración de aproximadamente 144 horas (figura 2). Este es el tiempo requerido desde que se inicia la preparación del inóculo hasta la purificación del producto final; pero como la mayoría de las operaciones tienen una duración menor, es posible iniciar un nuevo ciclo de producción cada 52 horas. Múltiples barras en la misma línea representan las diferentes operaciones que comparten un mismo equipo (ej: SFR-101 y C-101) y el espacio en blanco entre las barras situadas en una misma línea representa el tiempo ocioso del equipo. El equipo con menor tiempo ocioso entre ciclos consecutivos es el denominado “cuello de botella” que en este caso sería el fermentador FR-101, el cual determina el máximo número de ciclos productivos por años. Su tiempo de utilización (aproximadamente 52 horas) es el mínimo tiempo posible entre ciclos consecutivos. Basado en lo anterior y asumiendo que la planta trabaja 275 días por año, la misma procesa 126 lotes de producto, produciendo aproximadamente 67 kg de ramnolípidos anuales.

Por otra parte, como se observa (figura 2), los equipos utilizados en la separación y purificación están más tiempo ociosos que activos, por lo que pudiera instalarse varios fermentadores que operaran en modo escalonado y utilizaran el mismo equipamiento de separación y purificación. De esta forma la planificación del proceso quedaría como se observa en la figura 3.

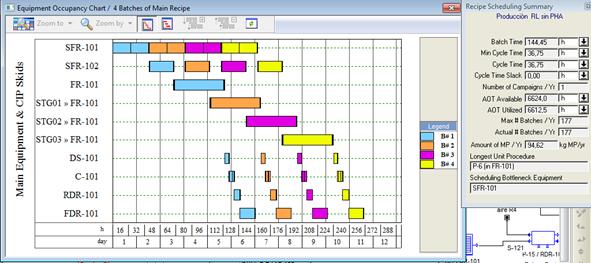

Fig. 3 Ocupación de los equipos en función del tiempo para 4 ciclos de producción consecutivos de la propuesta tecnológica 1 con 4 fermentadores trabajando en modo escalonado.

Bajo estas condiciones se logra una disminución de la duración del ciclo productivo hasta aproximadamente 37 horas con el consiguiente aumento del número de ciclos por año hasta 177 y se logra aumentar la productividad hasta aproximadamente 95 kg de producto al año

Algunas compañías biofarmacéuticas han instalado más de 4 líneas de biorreactores por línea de purificación con el objetivo de lograr ciclos de producción menores de dos días. Esta acción mejora el desempeño de la planta y a la vez minimiza el costo por kg de producto. (12

Propuesta tecnológica 2

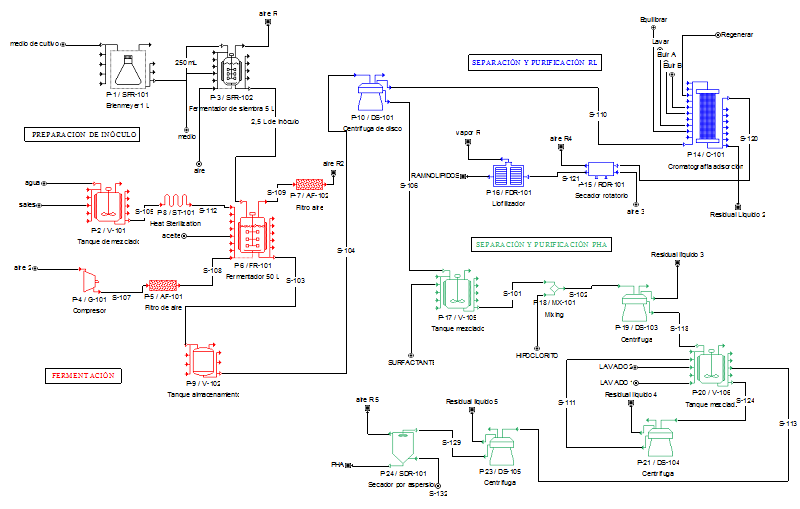

Los equipos requeridos para esta propuesta se presentan en el diagrama de flujo mostrado en la figura 4. A diferencia de la propuesta 1, en ésta, además del sobrenadante libre de células para la producción del ramnolípido, se procesaría la biomasa para la obtención del PHA.

Planificación del proceso

En la figura 5 se observa la planificación de cuatro ciclos de producción consecutivos de la propuesta tecnológica 2, con un resumen de la planificación de la misma (esquina superior derecha).

Fig. 4 Diagrama de flujo del proceso de obtención del ramnolipido ORA9 utilizando la propuesta tecnológica 2.

Fig.5- Ocupación de los equipos en función del tiempo para 4 ciclos de producción consecutivos de la propuesta tecnológica 2.

Como se observa en la figura, no hubo cambios en la duración del ciclo productivo para producir un lote del producto (144 horas), ni en el número de ciclos de producción que se realizan al año (126), produciéndose 67 kg de ramnolípidos y 11 kg de PHA. Las operaciones que se ejecutan para la separación y purificación de ambos productos (ramnolipidos y PHA) se realizan de forma paralela no afectando la duración del ciclo de producción.

Al igual que en la propuesta tecnológica 1, en ésta también se observa mucho tiempo ocioso en los equipos utilizados en la separación y purificación de los productos, lo cual se minimiza instalando varios fermentadores escalonados que utilizarán la misma línea de purificación de producto, tal como se muestra en la figura 6, mejorando de esta forma la productividad de la planta.

Fig.6 -Ocupación de los equipos en función del tiempo para 4 ciclos de producción consecutivos de la propuesta tecnológica 2 con 3 fermentadores trabajando en modo escalonado

Bajo estas condiciones no solo se logra una disminución de la duración del ciclo productivo hasta aproximadamente 37 horas sino que además se aumenta la productividad hasta aproximadamente 95 kg de ramnolípidos y 16 kg de PHA.

Evaluación de impacto ambiental

Para realizar este análisis se tuvo en cuenta el Reporte de Impacto Ambiental generado por el software. Previamente se clasificaron las corrientes de salida en residuales sólidos, líquidos, orgánicos y emisión.

El proceso de obtención de ramnolípidos genera como residuales líquidos las aguas provenientes fundamentalmente de los procesos de separación y purificación del producto; como residual sólido la biomasa (en el caso de la propuesta tecnológica 1) y residuales gaseosos debido a la actividad microbiana de la fermentación.

En ambas propuestas tecnológicas, los residuales líquidos son los más generados con valores de 13 927 kg/año y 14 855 kg/año para las propuestas 1 y 2 respectivamente, y los componentes mayoritarios son el agua (53 %) y etanol (11-12 %).

El residual sólido (en la propuesta tecnológica 1), consistente en biomasa microbiana, se puede tratar térmicamente para su inactivación 18 antes de su deposición. En la propuesta tecnológica 2 este problema no se presenta pues la biomasa es utilizada para recuperar un segundo producto de alto valor biotecnológico como son los PHA.

Por otra parte, el CO2 que se emite en ambas propuestas es similar (15-16 kg/año), producto de los procesos fermentativos que se realizan para la obtención del ramnolipido, y el mismo no contribuye al aumento de gases con efecto invernadero teniendo un impacto negativo bajo en el medio ambiente.

Conclusiones

La simulación de dos propuestas tecnológicas para el proceso de producción de ramnolipidos utilizando el programa SuperPro Designer permitió determinar que en una planta piloto para producir 67 kg de ramnolipidos al año, se deben realizar 126 ciclos productivos con una duración de 144 horas. El punto crítico o cuello de botella lo constituye el paso de la fermentación con aproximadamente 50 horas de duración, lo que define el tiempo mínimo de duración del ciclo de producción. El empleo de cuatro fermentadores trabajando de forma escalonada permitirá aumentar la productividad de la planta hasta aproximadamente 95 kg de ramnolipidos al año y en el caso de la propuesta tecnológica 2 se obtendrá además 16 kg anuales de PHA, el cual es considerado un producto de alto valor biotecnológico. Se determinó que los residuales generados en ambas propuestas tienen un impacto ambiental bajo