Introducción

La necesidad de satisfacer los requerimientos energéticos actuales, el continuo incremento en el precio del petróleo y la reducción de sus reservas, ha incentivado el surgimiento de nuevas tecnologías para la producción de energía a partir de fuentes renovables. Estas fuentes son consideradas alternativas potenciales para reemplazar parcialmente las fuentes de energía convencionales y generar un menor impacto ambiental. En Cuba existen numerosos residuos entre los que se encuentran los generados en la producción azucarera, como lo es el bagazo, que se acumula fundamentalmente en los almacenes de bagazo, generando daños al medio ambiente. Existen otros residuales con potencialidades como fuentes renovables para obtener biocombustibles, y además se han desarrollado los llamados cultivos energéticos en diferentes partes del mundo, que son de crecimiento rápido, para destinarlos a la obtención de biocombustibles.1 La termo-conversión vía pirólisis es uno de los procesos que se aplican para obtener biocombustible y productos químicos a partir de la biomasa.

La pirólisis consiste en la descomposición térmica de la biomasa por la acción del calor en ausencia de oxígeno, teniendo lugar reacciones químicas complejas y procesos de transferencia de materia y calor. En la pirólisis se obtienen gases incondensables, ácido piroleñoso, bio-oíl, y carbón vegetal; los dos últimos de gran demanda como biocombustibles.2 La composición y cantidad de estos productos está influenciada por el tipo de biomasa, tipo de reactor, temperatura, tiempo de residencia, velocidad de calentamiento, presencia de catalizadores y atmósfera de reacción.

El desarrollo de los procesos de pirólisis tiene como característica fundamental la diversidad de parámetros que influyen en los rendimientos y propiedades físicas y químicas de los productos. La obtención de productos líquidos como el bio-oil, requiere que sean verificadas aquellas condiciones que garantizan alto rendimiento y determinada calidad, bajo condiciones controladas de proceso. El alto contenido de compuestos oxigenados del bio- oil de pirólisis hace que su poder calórico sea bajo, poco estable y corrosivo, limitando sus aplicaciones como combustible.

Se ha comprobado por estudios avanzados sobre el tema, que el uso de catalizadores en el proceso de termo-conversión de la biomasa vía pirolisis, permite reducir la relación O/C en el mismo al disminuir ácidos orgánicos como el ácido fórmico y el ácido acético; se favorece la formación de compuestos orgánicos alifáticos y aromáticos, confiriendo así mejores propiedades combustibles al bio-oil y la formación de otros compuestos químicos especiales de gran valor comercial.3

Mejorar la calidad del bio-oil es necesario, pues para poder mezclarlo con combustibles fósiles se debe cambiar la composición, pues actualmente poseen características que los diferencian grandemente, como, por ejemplo: los combustibles fósiles son compuestos hidrofóbicos, sin embargo, el bio-oil es hidrofílico y muy rico en oxígeno, lo que disminuye su valor calórico y provoca mayor corrosión.

Entre las técnicas planteadas para el mejoramiento de las propiedades combustibles del bio-oil, está el craqueo catalítico; el bio oíl se descompone catalíticamente a hidrocarburos removiéndose el oxígeno en forma de H2O, CO2 y CO (Aysu, 2015). Otro método es la hidroxidesoxigenación catalítica del bio-oil, la cual produce un bio-oil miscible con diésel. Algunos autores.4,5 plantean que, aplicando los catalizadores directamente sobre la biomasa (in situ) el proceso es menos costoso; también se han desarrollado estudios en el que se logra el mejoramiento de la calidad de los líquidos en una segunda etapa a la pirolisis, de modo que los productos volátiles pasan a un segundo reactor para que ocurra la catálisis (ex situ).(Adrados et al., 2013)

En pirolisis catalítica in situ, la biomasa se mezcla directamente con el catalizador en el reactor de pirólisis. En investigaciones realizadas con diferentes biomasas, se analizaron los efectos de algunas variables y su influencia sobre los productos obtenidos. En la literatura se encuentran autores 6 que utilizaron 5, 10 y 20 % de catalizador DHC-32; concluyendo que para la Euphorbia rígida y Sesame stalk, a la concentración de 10% de catalizador, se obtuvo el mayor rendimiento de líquidos (25,5 % y 28,2 %, respectivamente).

Otros estudios 7 muestran el análisis de la influencia de la temperatura en la pirólisis del alga verde (sin catalizador) en atmósfera de nitrógeno, obteniendo que a 500 ºC el rendimiento de líquidos fue máximo (51,5 %); los experimentos con catalizadores (13, 23, 26 y 53 % en peso) demostraron la disminución de la fracción de compuestos oxigenados y la obtención de mayor rendimiento de líquidos al mayor porciento de catalizador empleado.

Se han realizado estudios sobre la influencia de la temperatura 3) desde 350 hasta 550 °C y velocidad de calentamiento de 10, 30 y 50 °C/min; obteniendo el mejor rendimiento de líquido (34,6 %) a 500 °C con una velocidad de calentamiento de 50 °C/min; compararon tres tipos de catalizadores (Ulexita, Tincal y Colemanita) con 10 % en peso de catalizador (in situ) se obtuvieron rendimientos de líquidos superiores para la Ulexita con 38,14 %.

La termo-conversión de biomasas con la aplicación de catalizadores en procesos de pirolisis, requiere ser estudiada a profundidad, de modo que puedan determinarse las características físico-químicas y termodinámicas de la etapa de termo-conversión catalítica, y la influencia de la temperatura, tiempo, velocidad de calentamiento, atmósfera de reacción, tipo y dosificación de catalizador, entre otras condiciones de proceso; unido a ello incluir el estudio de la influencia de las características físicas y químicas de la biomasa en el rendimiento de productos y calidad del bio oíl obtenido.

Este trabajo constituye un estudio preliminar sobre el desarrollo de la pirolisis catalítica in situ, para comprobar la factibilidad de catalizadores base óxido de hierro en la obtención de bio-oil con mejores propiedades combustibles.

Materiales y métodos

Caracterización de la biomasa

La biomasa utilizada en el proceso de pirolisis fue el bagazo de caña procedente del central Julio Antonio Mella, municipio Mella, Santiago de Cuba. Se realizó la selección de la muestra de biomasa aplicando el método de cuarteo manual de Cono y Anillo, para homogenizar las partículas dentro de la muestra con que se desea trabajar. Una vez seleccionadas las muestras, se les practicó el análisis granulométrico utilizando una serie de tamices Tyler, y se determinó el diámetro promedio aplicando el método diferencial y el acumulativo.8 El diámetro promedio determinado fue de 1,084 mm.9

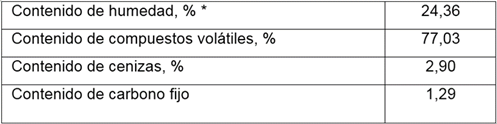

Con relación a la composición química de la muestra de bagazo de caña, se cuenta con los resultados reportados por Machado (2018) que aparecen en la tabla 1.

Instalación experimental y procedimiento de pirolisis

Los experimentos de pirólisis se llevaron a cabo en un horno de pirólisis de cama fija, con un sistema de condensación formado por un condensador y tres colectores de líquidos, así como una bomba de vacío.

El alquitrán que acompaña los gases y vapores en forma de aerosol, se separa de dicha mezcla y es colectado en un primer quitasato que se encuentra colocado a la salida del horno de pirolisis. El condensado es colectado en el segundo quitasato que se encuentra a la salida del condensador, obteniendo la fracción líquida conocida como bio oíl. Se colocó el tercer quitasato como frasco trampa para evitar que se dañe la bomba con líquido que pudiera pasar a la misma. Los gases incondensables son expulsados a la atmósfera. Se obtiene además carbón vegetal. La instalación experimental utilizada se muestra en la figura 1.

Fig. 1 Instalación experimental para pirolisis de la biomasa (a) Completa (b) Horno de pirolisis (c) Sistema de condensación con bomba de vacío

El horno de pirólisis utilizado opera de forma discontinua. Consta de dos cilindros; en el cilindro interior se coloca la biomasa formando una cama compacta de forma que pueda circular el gas a través de ella; por un extremo se expulsan los gases y vapores, y por el otro se tiene la opción de hacer pasar un gas inerte para desarrollar los experimentos de pirólisis en diferentes atmósferas de reacción. Existe la posibilidad de programar las condiciones fijas de operación deseadas, guardarlas en memoria y cargar los programas según los experimentos a realizar. Admite hasta 5 programas de experimentos. Las variables que pueden fijarse son: temperatura final, tiempo de pirolisis y velocidad de calentamiento. El procedimiento para el desarrollo del proceso de pirolisis es el siguiente:

1. Pesar la biomasa a utilizar en cada experimento.

2. Introducir la biomasa en el horno de pirólisis.

3. Revisar si la instalación está conectada correctamente para que no existan fugas de

vapores.

4. Encender el horno eléctrico.

4. Cargar el programa que corresponde y pulsar inicio.

6. Observar en la pantalla del horno la variación de los parámetros fijados según lo

programado.

7. Una vez concluida la pirólisis, se esperan 4 horas. Se saca el carbón del interior del

horno, y se vierte cada muestra de líquido en frascos con tapa, debidamente

identificados. Todos los productos se pesan, información que es utilizada luego en la

determinación del rendimiento.

8. Realizar la limpieza de la instalación para su utilización posterior en otros

experimentos.

Planificación de los experimentos de pirolisis

En este trabajo se realizó el estudio de la influencia del catalizador C-1 sobre el rendimiento del carbón vegetal, líquidos y gases no condensables. El catalizador fue colocado dentro del cilindro interior del horno junto con el bagazo de caña, siendo la dosis de 10 y 20 % de la biomasa alimentada. Estos porcentajes de catalizador se basaron en estudios realizados por varios autores.6,3 Se realizaron además experimentos sin catalizador para comparar los resultados obtenidos con y sin catalizador. Se realizaron así tres experimentos y su réplica.

Las condiciones fijadas para el desarrollo del proceso de pirólisis de la biomasa fueron:

• Temperatura dentro del horno: 500 ºC

• Masa inicial de la biomasa: 18 g

• Velocidad de calentamiento: 20 ºC/min

• Tiempo de permanencia en el reactor luego de alcanzada la temperatura de pirolisis:

30 min.

• Tamaño de partícula: 1,084 mm

• Presión absoluta: 81,71 kPa (0,8 kgf/cm2)

Variables respuesta: rendimiento de productos, determinados sobre base seca de biomasa.

• Rendimiento de carbón vegetal Yc, %

• Rendimiento de productos líquidos YL, %

• Rendimiento de productos gaseosos YG, %

Caracterización de los productos de pirolisis

Los productos sólidos y líquidos obtenidos en el proceso de pirólisis fueron caracterizados. En el caso del carbón vegetal se le practicó análisis inmediato. Las fracciones líquidas obtenidas por condensación de los vapores del proceso de pirolisis fueron caracterizadas aplicando técnicas cualitativas de análisis químico, para identificar la presencia de fenoles y enoles, aldehídos y compuestos carbonilos.9

Resultados y discusión

En el estudio de la pirolisis de bagazo de caña se realizaron dos corridas experimentales para cada uno de los tres casos: bagazo de caña con catalizador al 10 %, al 20 % y bagazo de caña sin catalizador. Fijando una temperatura de 500 ºC, una presión absoluta de 81,71 kPa (0,8 kgf/cm2), 30 min de tiempo de permanencia de la biomasa en el reactor y un régimen de calentamiento moderado de 20 ºC/min. La temperatura de 500 ºC se fijó teniendo en cuenta que en otros estudios se obtuvo mayor rendimiento de líquido cuando se pirolizó biomasa sin y con catalizador a esta temperatura.

Observaciones realizadas durante las corridas experimentales

Corridas sin catalizador

En las corridas experimentales cuando se somete a estudio el bagazo sin catalizador, se observó que entre los 470 - 473 ºC aparecieron las primeras gotas de alquitrán. Alrededor de los 12 min del reactor haber alcanzado la temperatura de 485 ºC se comenzó a observar la nube de gases, la cual se tornó más densa a partir de los 495 ºC; se observan las primeras gotas de ácido piroleñoso.

Corridas con catalizador al 10 %

En las corridas experimentales cuando se somete a estudio el bagazo con catalizador al 10 %, se observó que entre los 455 - 465 ºC aparecieron las primeras gotas de alquitrán. La formación de la nube de gases tuvo lugar cuando el horno alcanzó temperaturas entre 490 a 500 ºC con una duración aproximada de 5 a 6 min. Las primeras gotas de ácido piroleñoso se formaron a partir de los 490 oC.

Corridas con catalizador al 20 %

Se observó que entre los 430 - 440 ºC aparecieron las primeras gotas de alquitrán. Alrededor de los 14 min del reactor haber alcanzado la temperatura de 475 ºC se comenzó a observar la nube de gases, la cual se tornó más densa entre 490 a 500 ºC con una duración similar a las corridas anteriores. Las primeras gotas de ácido piroleñoso se formaron a partir de los 493 ºC.

Rendimiento de sólidos, líquidos y gases en el proceso de pirólisis

El estudio de la pirólisis del bagazo de caña en un reactor de cama fija se desarrolló con el objetivo de evaluar la influencia del catalizador C-1 en los rendimientos de los productos sólidos, líquidos y gases obtenidos en este proceso. Todos los rendimientos fueron calculados en base seca.

En la figura 2 se muestra el rendimiento de productos de pirólisis para el bagazo de caña. En la misma se observa que cuando el bagazo es combinado con 20 % de catalizador se obtiene el mayor rendimiento de carbón y menor rendimiento de gases, siendo estos de 27, 77 y 37,23 % respectivamente. El mayor rendimiento de líquidos fue de 41 % y se obtuvo cuando el bagazo es combinado con un 10 % del catalizador C-1, resultado que se corresponde con un estudio realizado a 500 ºC al combinarse la biomasa con otro tipo de catalizador al 10 % (Aysu, 2015). Cuando se piroliza el bagazo sin catalizador se obtiene el mayor rendimiento de gases y menor rendimiento de carbón, 54,95 y 5,67 % respectivamente.

Caracterización de los líquidos

Los líquidos de pirolisis fueron caracterizados cualitativamente según las técnicas experimentales descritas en. 9 Todas las muestras evidenciaron la presencia de fenoles y enoles ya que resultaron positivas al ensayo con solución de cloruro de hierro III, mostrando un cambio de coloración que iba desde el marrón, pasando por rojizo hasta negro. De forma similar se evidenció la presencia de aldehídos, aplicando el reactivo de Tollens, formándose el espejo de plata. En la determinación de compuestos carbonilos, después de un tiempo de reposo, se observó en todas las fracciones un sólido sedimentado con una coloración naranja a rojizo y la separación visible de dos capas, indicando la presencia de compuestos carbonilos.

Caracterización del carbón vegetal obtenido a partir del bagazo de caña

Se realizó la determinación del contenido de compuestos volátiles, carbono fijo y humedad al carbón vegetal obtenido, a muestras resultantes de la pirolisis sin catalizador y con 10 % y 20 % de catalizador. En la figura 3 se muestra en forma de diagrama de barras el resultado obtenido de promediar tres determinaciones de cada parámetro para cada muestra.

La humedad del producto sólido obtenido varió desde un 3,06 hasta un 3,94 %, observándose los mayores valores cuando el bagazo se encuentra mezclado con el catalizador. Resultó importante la disminución del contenido de volátiles cuando se aplica el catalizador, obsérvese su reducción desde 15,39 % (pirolisis sin catalizador) hasta 5,93 % cuando se utilizó 10 % de catalizador. Este resultado está en correspondencia con los resultados obtenidos en el rendimiento de productos. Debe notarse que el contenido inicial de compuestos volátiles en la biomasa de partida fue de 77,03 % (tabla 1), y se redujo en mayor medida cuando fue aplicada pirolisis con catalizador al 10%; coincidiendo con el aumento de rendimiento de productos líquidos.

Conclusiones

1. En la pirólisis de bagazo catalítica in situ se obtuvo un mayor rendimiento de

líquidos y carbón cuando la biomasa es combinada con un 10 y 20 % de catalizador C-1, respectivamente. El mayor rendimiento de gases se obtuvo cuando se pirolizó el bagazo sin presencia de catalizador.

2. Se determinaron las propiedades químicas al carbón obtenido en los diferentes experimentos de pirólisis del bagazo de caña, obteniéndose valores de 3,06 hasta un 3,94 % de humedad; el contenido de compuestos volátiles disminuyó desde 15,39 hasta un 5,93 % en pirólisis sin catalizador y con 10 % de catalizador respectivamente. Mientras que el carbono fijo estuvo en un intervalo de entre 19,16 y 21,16 %.

3. Todos los líquidos productos de la pirólisis del bagazo de caña, con y sin catalizador, evidenciaron la presencia de fenoles y enoles, aldehídos y compuestos carbonilos, al ser analizados cualitativamente.

El resultado preliminar de la aplicación del catalizador C-1 indica que, a las condiciones experimentales fijadas tuvo efecto en el rendimiento y en determinadas características del producto carbonoso, resultando más favorables los resultados cuando se realizó la pirolisis con adición de 10 % de catalizador. Por ello, es importante continuar estudios futuros considerando la variación de otros parámetros como temperatura, velocidad de calentamiento y tamaño de partícula, los cuales se mantuvieron fijos en este trabajo, y que se conoce que resultan de alta influencia en los rendimientos y composición química de productos de pirólisis. De igual forma se deben aplicar técnicas analíticas avanzadas en la caracterización de los productos líquidos y del carbón obtenido.