Introducción

Una de las áreas donde ha tenido un impacto importante la biotecnología, no solo desde el punto de vista tecnológico, sino económico, social y ambiental, es la producción de edulcorantes.1

La sacarosa representa del 60 al 80 % de los edulcorantes, siendo el compuesto orgánico de mayor producción en forma pura. Es un disacárido formado por glucosa y fructosa, que por medio de una reacción de hidrólisis se descompone en estos monosacáridos.2

La glucosa posee gran importancia como un sustituto viable de la sacarosa en la elaboración de una amplia gama de productos alimenticios y farmacéuticos, 3 además de constituir la materia prima fundamental en el proceso industrial de obtención de sorbitol.4) En la producción de glucosa, la etapa fundamental del proceso es la inversión de la sacarosa, que se puede desarrollar por acción de un ácido a temperatura elevada, por la presencia de la enzima invertasa, y por intercambio iónico.5

Estudios realizados sobre el empleo de la hidrólisis enzimática de la sacarosa a partir de la enzima invertasa inmovilizada, demuestran un aumento de la calidad y la eficiencia técnico-económica y ambiental de la producción de glucosa.6,7

En investigaciones anteriores, algunos autores, 8) propuso biocatalizadores caracterizados por una elevada termoactividad y termoestabilidad. Dentro de ellos, el biocatizador PpABfrA que consiste en células inactivadas de Pichia pastoris, inmovilizadas en perlas de alginato de calcio, que expresan de forma recombinante la β-fructosidasa de Thermotoga maritima (BfrA).9) Con una temperatura óptima de 60 ºC -70 ºC, permite hidrolizar soluciones concentradas de sacarosa y evita la contaminación microbiana, manteniendo intacta la actividad enzimática, con buenas propiedades para su reúso.

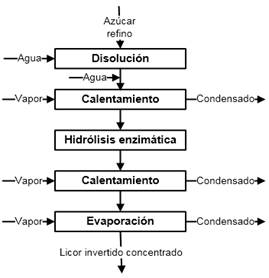

Posteriormente, sobre la base de los resultados obtenidos 7,10) en la inversión enzimática de la sacarosa con este biocatalizador, escaló las condiciones óptimas de reacción a los niveles industriales de una instalación productora de glucosa. La inserción de esta etapa en la tecnología instalada, requiere de equipamientos auxiliares para la preparación del sustrato, que incluye las operaciones de disolución y calentamiento, y para la concentración del licor invertido, con calentamiento previo de la corriente de entrada.

Numerosas investigaciones sobre la operación de evaporación están enfocadas en la disminución del costo de dicha operación unitaria, 11 donde la determinación del número óptimo de vasos evaporadores en un múltiple efecto, constituye una estrategia económica significativa dentro del desarrollo del proceso productivo.

Atendiendo a ello, el objetivo del trabajo es diseñar el equipamiento requerido para la preparación del sustrato, y la concentración del licor invertido en un número óptimo económico de efectos de evaporación, para el desarrollo industrial de la hidrólisis enzimática de la sacarosa en una instalación productora de glucosa.

Materiales y métodos

A partir del escalado de las condiciones discontinuas de reacción de hidrólisis de la sacarosa con el biocatalizador PpABfrA,7 se diseñó el equipamiento que garantiza la disolución y calentamiento del sustrato, según las demandas operacionales que exigen las variables involucradas. Dados los requerimientos de concentración de la disolución invertida para la cristalización de la glucosa presente, se concibió un múltiple efecto evaporador y un intercambiador de calor para el calentamiento previo de esta corriente, con optimización económica del número de evaporadores y evaluación de los parámetros de diseño establecidos. En la figura 1 se representa la secuencia de esta etapa del proceso de producción de glucosa, teniendo en cuenta la selección de la tecnología correspondiente. 7

Diseño tecnológico de las operaciones de disolución y calentamiento

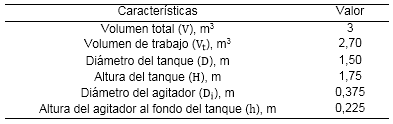

En la concepción tecnológica del tanque disolutor con agitador de hélice para la disolución de la sacarosa, se consideraron los parámetros de diseño requeridos en esta operación establecidos por algunos autores 7, cuyas características geométricas se muestran en la tabla 1.

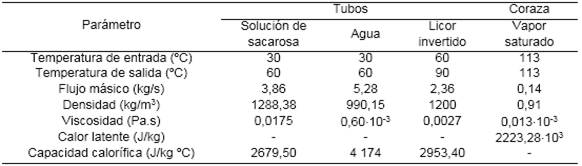

Para el diseño de los intercambiadores de calor de tubos y coraza, que garantizan una elevada superficie de transferencia de calor, se realizó la selección del equipamiento normalizado por la norma TEMA, 12 aplicando la metodología propuesta por Kern, 13 basada en el método tradicional de la media logarítmica de la diferencia de temperatura (MLDT). En el procedimiento de rechequeo de los intercambiadores seleccionados, se determinaron los porcentajes de sobrediseño, y se comprobó que el coeficiente total de obstrucción requerido en ambos casos fuese menor que el calculado.14 Seguidamente, la caída de presión que sufren los fluidos a ambos lados de los intercambiadores, fue calculada por la metodología desarrollada por la literatura.15

Como agente de calentamiento se consideró la disponibilidad de vapor de escape generado, para ser alimentado por la coraza, mientras que por el interior de los tubos, se estableció la circulación de la disolución azucarada y agua por el primer intercambiador, y del licor invertido por el segundo. En la tabla 2 se presentan las propiedades termofísicas de los fluidos que intervienen, teniendo en cuenta la ubicación de los mismos.

Optimización económica del número de efectos y diseño del sistema evaporador

El objetivo de esta operación es concentrar el licor invertido desde 49,1 ºBrix hasta 79 ºBrix, aumentando la saturación para lograr la cristalización de la glucosa a una temperatura de aproximadamente 30 ºC en la etapa posterior. 5 Los evaporadores propuestos son del tipo Robert, 16 a lo cuáles se alimentará vapor a una presión Ps de 156511,05 Pa y temperatura de 113 ºC, con una presión de vacío Pv en el último vaso de 13 513,73 Pa.

Para determinar los costos de instalación, se calculó el área de transferencia de calor requerida, mediante la relación entre la evaporación total Vt y los coeficientes de evaporación Coe reportados para procesos de la industria azucarera, 17 expresada como:

Donde se obtiene un valor de área (𝐴𝑛) igual para los n efectos según:

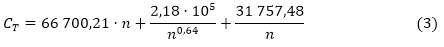

Con una evaporación total de 0,89 kg/s 7, el área correspondiente es de 32 m2 según la ecuaciones (1) y (2), donde los costos directos Cp, con un factor de anualidad de 0,12, 18 se relacionan por .Cp= 66 700,21. n

Según los consumos de vapor y agua refrigerante demandados, 7 se estimaron los costos asociados a ambos requerimientos respectivamente ( 𝐶 𝑠 y 𝐶 𝐻 2 𝑂 ) como: 𝐶 𝑠 = 2,18· 10 5 𝑛 0,64 y 𝐶 𝐻 2 𝑂 = 31 757,48 𝑛 . Mientras que los costos anuales para la limpieza y mantenimiento COH fueron estimados para un total de: COH= 20 000 n.

De esta forma, la relación de los costos totales CT con el número de efectos, resulta en:

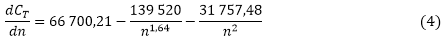

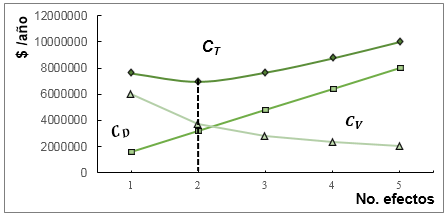

Analíticamente, se obtuvo el cero de la primera derivada para determinar el número de efectos, y el signo de la segunda para evaluar la concavidad de la función, representadas por las ecuaciones:

Siguiendo el principio de las caídas de presiones 17, se determinó su distribución en cada vaso mediante las expresiones:

Los coeficientes de transferencia de calor (U) se determinaron según la expresión establecida por Dessin modificada por Coutenceau, 19 y el calor transferido en los vasos evaporadores se calculó mediante los balances energéticos correspondientes.13 A partir de las condiciones térmicas en los evaporadores, la distribución de temperaturas y las áreas calculadas, se determinaron los coeficientes de transferencia corregidos y la economía del vapor en el múltiple efecto (𝑒), como criterios de evaluación.

Resultados y discusión

Parámetros de diseño del equipamiento correspondiente a las operaciones de disolución y calentamiento

La alimentación del contenido de sacarosa a invertir, parcialmente diluido, facilita la homogeneidad requerida por el medio de inversión, permitiendo la adecuada interacción enzima-sustrato.5 Un tanque con las características geométricas representadas en la tabla 1, garantiza la obtención de una disolución concentrada de sacarosa (60 ºBrix). Dos ciclos de disoluciones son necesarios para lograr la concentración de sustrato requerida (49,1 ºBrix) en un biorreactor de 7,96 m3 de capacidad efectiva, con una velocidad de agitación y consumo de potencia en la operación de disolución de 900 rpm y 9,67 kW respectivamente.7

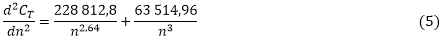

Por otro lado, elevar la temperatura de esta disolución y la del agua requerida en la formulación del medio de reacción, hasta el valor operacional (60 ºC) 20, propicia la homogeneidad por una disminución de la viscosidad, y la elevada actividad catalítica desde las etapas reactivas iniciales. A su vez, elevar la temperatura del licor invertido desde 60 ºC hasta 90 ºC antes de pasar a la etapa de concentración, cercano a la temperatura de ebullición del líquido en el primer vaso, garantiza la economía del vapor en el sistema. 21 En la tabla 3 se representan las características de diseño de ambos intercambiadores, teniendo en cuenta las propiedades termofísicas de los fluidos mostradas en la tabla 2.

En ambos casos se comprobó que el coeficiente total de diseño incluye a los factores de obstrucción, garantizando el adecuado funcionamiento de los mismos. Se calculó un área en exceso de 17 % y 11,43 % para los intercambiadores 1 y 2 respectivamente, siendo en ambos casos adecuada para la operación.15 En el sistema de transporte de los fluidos, la disolución azucarada sufre una caída de presión de 13133 Pa y el licor invertido de 31917 Pa, mientras que en ambos intercambiadores la caída de presión que experimenta el vapor por la coraza es inferior a 34473,80 Pa, adecuada para la recuperación de los condensados.13

Número óptimo de evaporadores

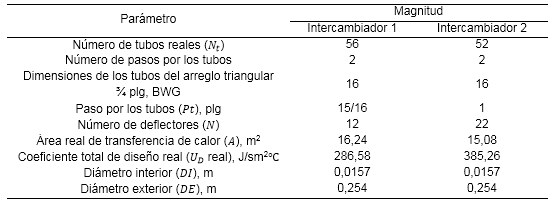

En la figura 2 se representan los resultados de la evaluación económica expresada en costos directos ( 𝐶 𝐷 ), costos variables ( 𝐶 𝑉 ) y costos totales ( 𝐶 𝑇 ), a través de los términos de la ecuación (3), para un número máximo de 5 efectos según las condiciones de instalación del centro.

Para un doble efecto de evaporación se reportan los menores costos totales del proceso, por lo que constituye el óptimo económico. Aunque la diferencia sobre un simple efecto es pequeña, cabe destacar que a mayor número de efectos, mayor es la cantidad de evaporación por kilogramos de vapor de calentamiento admitido en el primer vaso, 13 lo que indica menor consumo de vapor y de agua alimentada al condensador y, por tanto, menores costos operacionales. Esto se balancea, sin embargo, por el aumento en el costo inicial de los equipos y los cargos asociados al mantenimiento y limpieza. En procesos de esta índole en operación discontinua, los cargos fijos en comparación con el consumo de auxiliares, no justifican un número mayor de evaporadores según el comportamiento descrito en la figura 2.

Analíticamente, el cero de la primera derivada representada por la ecuación (4), arrojó un valor de 𝑛 de 1,74 que corroboró el número de efectos, mientras que el signo positivo de la segunda derivada según la ecuación (5), indicó la existencia de un mínimo en la región de estudio comprendida.

Parámetros de diseño del doble efecto de evaporación

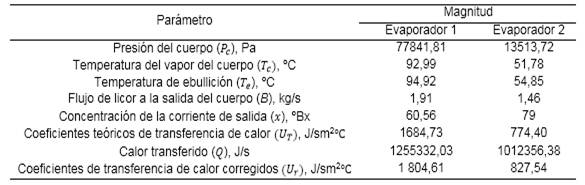

En la tabla 4 se ilustran los principales parámetros operacionales y de diseño del doble efecto de evaporación para la concentración del licor invertido.

La distribución de presiones de cada cuerpo según las expresiones (6), (7) y (8), permitió establecer la distribución de temperaturas correspondientes, considerando la elevación del punto de ebullición generada por la concentración de sólidos disueltos.

Los coeficientes de transferencia de calor teórico y calor corregido no presentaron diferencias apreciables, por lo que estos últimos garantizan el adecuado funcionamiento del sistema de concentración. La economía del vapor arrojó un valor de 1,89 con un consumo de vapor de escape de 0,47 kg/s. Este valor indica el adecuado aprovechamiento del mismo en la operación, contribuyendo a una disminución potencial de este consumo según los resultados presentados en la literatura, 14 debido en lo fundamental al calentamiento previo de la disolución invertida.

Conclusiones

El diseño del equipamiento que garantiza la concentración y temperatura del sustrato en el medio de reacción, incluyó un volumen de disolución de 3 m3 con un impulsor de hélice de 900 rpm de velocidad de agitación, y un intercambiador de calor de tubos y coraza con un área de transferencia requerida de 16,24 m2.

La evaluación de la función de optimización económica del número de vasos evaporadores con un área de transferencia de 32 m2, demostró que la instalación de un doble efecto asegura los menores costos totales asociados a esta etapa del proceso.

El intercambiador de calor de tubos y coraza diseñado, con superficie de transferencia de 15,08 m2 para el calentamiento del licor invertido, reduce el consumo de vapor en la operación de concentración, para una economía del vapor en el doble efecto de 1,89.