I. INTRODUCCIÓN

Las industrias manufactureras, en general como: las bebidas gaseosas, calzado, construcción, automotriz, textil, maderera, lácteos, molinera, farmacéutica, tabacalera, alimenticia contribuyen significativamente en la economía del Estado ecuatoriano. En este contexto las empresas determinan factores, tales como:

índice de la productividad

mejoramiento del valor agregado de los productos de fabricación nacional como eje del cambio de la matriz productiva que evidencia la sustitución paulatina de las importaciones permitiendo una disminución del déficit de la balanza comercial [1].

Toda empresa requiere mejorar la productividad debido a la importancia para el crecimiento empresarial, que según Suñe (2004)Heizer (2004) [2,3]considera como la relación entre la cantidad de productos obtenidos por la empresa utilizando los mismos recursos existentes, o como la relación entre las salidas (producto o servicio) y una o más entradas. Se da como resultado el incremento del flujo económico, la conquista de nuevos mercados, calidad del producto, mejoramiento de sus procesos productivos [4]. Para considerar la productividad de la empresa se considera el sistema de producción, siendo una estructura que facilita la obtención de un producto o servicio, gracias a la aplicación de métodos, procedimientos técnicas propias que ayudan a incrementar valor en los productos para poder satisfacer las necesidades de los usuarios.Con este propósito la Empresa aplica el sistema Just-in-time (JIT) un sistema que se orienta a eliminar las actividades que no agregan valor convirtiéndose en un sistema ágil y flexible que da énfasis a pedidos de los clientes. Esta estrategia plantea que el manejo de inventarios [5] tienda a cero, entrega de suministros de materia prima oportuna Chopra (2015) [6]. Se disminuyen tiempos de arranque de maquinaria, manejo de soporte de ingeniería y calidad en el producto, generando mayor productividad propio de empresas manufactureras modernas manteniendo como principios:

Estudiar y actuar ante las principales causas de los problemas

Eliminar despilfarros

Simplicidad en los trabajos

Crear sistemas para identificar problemas

De igual forma por ser una Empresa sensible en cuanto al tipo de producto también ha incursionado en el Lean Manufacturing (en español es producción ajustada) [7].Es decir eliminando los desperdicios utilizando herramientas como las 5 S, SMED (Single Minute Exchange of Die), tiempos de preparación de maquinaria, TPM (Mantenimiento Productivo Total), Sistema de gestión de la calidad,Kaizen, Jidoka dentro de un sistema de mejora continua. Según Velasco y Campinslean manufacturing es: “un flujo continuo con un mínimo de muda, menor lead time, procesos Pull, sincronización en toda la producción, alta calidad, obteniendo el menor costo y con gran flexibilidad lo que el cliente quiere en cantidad, calidad y plazo” [8,9]. Esto es útil para mejorar los procesos productivos eliminando desperdicios de tiempos en el ciclo de la producción en la empresa, independiente del tamaño que tenga.

Los sistemas productivos cuya implantación se pretende llevar a cabo bajo los principios de la producción ajustada basándose en evitar actividades y consumo de recursos innecesarios, ven muy favorecidos susobjetivos con la implantación de un programa «5 S» [8]. Su aportación a la mejora de la eficiencia es directa y total; en efecto, como se verá, este programa presupondrá organización, orden, limpieza, estandarización y disciplina, actividades (y actitudes) que favorecen el ahorro de recursos y actividades inútiles; es decir, suponen eficiencia. En el área de soldadura se realiza unestudio de métodos de trabajo que implica “un estudio, un análisis crítico técnico para realizar un registro sistémico de cada una de las actividades que efectúa el operario con el objetivo de realizar mejoras” [10]. Con la finalidad de analizar cómo realiza las actividades el trabajador/es con herramientas equipos y/o maquinaria, los problemas suscitados relacionados con los recorridos excesivos (transporte), inspecciones, deficientes distribuciones de planta.

Una vez conocido el proceso productivo en cada una de las estaciones de trabajo se procede al estudio de tiempos que acompaña al estudio de métodos y movimientos debido a que se necesita conocer la duración del trabajo antes y después de la mejora planteada, Velasco (2014) [11]. Con la medición, registro del tiempo se trata de eliminar los tiempos improductivos separando del tiempo productivo, averiguando los orígenes para tomar las medidas adecuadas para su reducción. Por otro lado, posee la función de establecer el tiempo de ejecución estándar [12] de trabajo para un eficaz funcionamiento del área de soldadura.

Las técnicas más utilizadas para efectuar una medición de trabajo de acuerdo Reyes [13] son las siguientes:

Muestreo de trabajo

Estudio de tiempos

Estimación estructurada

Normas de tiempos determinados

Datos tipo o estándar

En lo que se refiere a la línea de ensamble Chase y Jacobs (2014) ilustra como “lugar donde los procesos de trabajo se ordenan en razón de los pasos sucesivos que sigue la producción de un artículo a un ritmo controlado [14] y según la secuencia necesaria para fabricarlo” [15]. Se avanza desde un puesto de trabajo donde: se colocan piezas, partes, hasta ser trasformados en el producto deseado a una velocidad. La prontitud estará en función de acuerdo a: los trabajadores, máquinas, mezcla de hombres-máquinas en las diferentes estaciones, observando cómo pasan los elementos a ser ensamblados delante de ellos, donde:

El producto elaborado debe ser estandarizado

Se debe repetir el orden de la secuencia de las operaciones para los productos

Cada puesto de trabajo debe especializarse en una tarea o varia tareas que agreguen valor

El tiempo de iniciación de la actividad depende del tiempo que finaliza la actividad predecesora

Los puestos de trabajo deben poseer el mismo nivel de dificultad para garantizar el balanceo de línea [16].

Luego, se procede al equilibradode línea, que es el reparto de las tareas de tal forma que los recursos utilizados sean los más ajustados a lo largo del proceso, subdividiendo todo el proceso en estaciones o puestos de trabajo de modo que la carga de trabajo sea lo más equitativa posible al tiempo de ciclo [2]. Sin tiempos ociosos o esperas entre un puesto y otro como también minimizando el número de puestos, reduciendo a los siguientes pasos:

1.- Establecer la secuencialidad de las tareas con un diagrama de precedencias

2.- Calcular el tiempo de ciclo que se requiere en el puesto de trabajo (Tc) con la ecuación 1

3.-Calcular el número teórico mínimo de puestos de trabajo (NME)

4.- Asignar tareas [3] de uno en uno a la primera estación hasta que la suma de los tiempos de las tareas sea igual al tiempo de ciclo del puesto de trabajo o que no haya más tareas viables debido a restricciones de tiempo o de secuencia. Repita el proceso puesto 2, puesto 3 sucesivamente hasta asignar todas las tareas

5.- Calcular la eficiencia de la línea, con la ecuación 3

6.- Si el cálculo de la eficiencia considerada no es la adecuada se debe realizar un nuevo balanceo

II. MÉTODOS

Las empresas industriales debido al rol que desempeñan en nuestra sociedad requieren mayor número de mejoras para optimizar sus recursos y den como resultado un producto de excelente calidad, de acuerdo a las necesidades del mercado [17]. Se hace indispensable el montaje de una línea de soldadura para la producción de automóviles modelo estándar que permita aumentar y flexibilizar la capacidad de producción para cubrir oportunamente la demanda del país. A partir de esta área de producción instalada se analizará la situación actual para presentar una propuesta de mejora para el balanceo de línea, la capacidad utilizada de las herramientas y de los dispositivos empleados.

El estudio de tiempos estándar para balanceo de línea en área soldadura del automóvil M4 es realizado en la ensambladora del País específicamente en el área de soldadura con métodos de trabajo adecuados. En donde se coordina: la mano de obra, la entrega oportuna de CKD`s (Complete Knowed Down, Vehículo completamente desarmado), materiales requeridos, utilización de herramientas y su respectivo control de calidad del producto. Se identifican los procesos de producción en cada una de las estaciones de trabajo utilizando hojas de instrucciones de trabajo, registro de los tiempos promedio, cálculo de los tiempos normales y estándar utilizando como factor de desempeño de trabajo las tablas de Westinghouse y como suplementos de trabajo los valores propios de la Empresa [20].

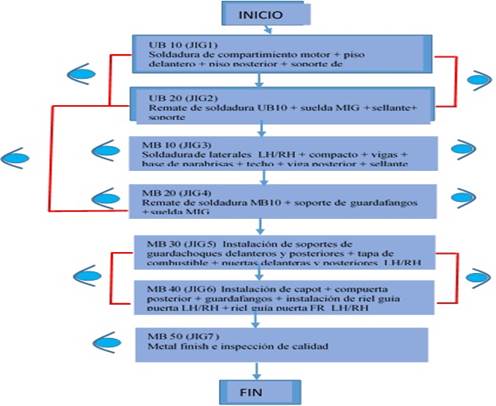

De las hojas de instrucciones de trabajo se elabora el diagrama de procesos del ensamble del automóvil en el área de soldadura [21]. Su desarrollo se observa en la tabla 1, donde se registra las actividades en el proceso de soldadura del automóvil, detallado con la minuciosidad el proceso de armado de la estructura metálica de la carrocería del modelo de automóvil.

Tabla 1 Diagrama de procesos del automóvil M4

Las estaciones de trabajo con sus diferentes actividades se detallan a continuación con su correspondiente nombre:

JIG1 (UB10) Soldadura de compartimiento motor + piso delantero + piso posterior + soporte de Guardafangos con un total de 257 puntos de soldadura.

JIG 2 (UB 20) Remate de soldadura UB10 + suelda MIG + sellante, con un total de 101 puntos de soldadura y 13 cordones de suelda MIG

JIG 3 (MB 10) Soldadura de laterales LH/RH + compacto + vigas + base de parabrisas + techo + viga posterior + sellante con un total de 226 puntos de soldadura.

JIG 4 (MB 20) Remate de soldadura MB10 + soportes del guarda fango + suelda MIG, con un total de 324 puntos de soldadura y 78 cordones de soldadura MIG.

JIG 5 (MB 30) Instalación de soportes de guardachoques delanteros y posteriores + tapa de combustible + puertas delanteras y posteriores LH/RH + soportes.

JIG 6 (MB 40) Instalación de capot + compuerta posterior + guardafangos, Instalación de riel guía puerta LH/RH + riel guía puerta LH/RH

JIG 7 Metal finish e inspección de calidad

III. RESULTADOS

En el área de soldadura de CIAUTO con sus Estaciones o Puestos de Trabajo (JIG, por sus siglas en inglés), se registran los tiempos normales dividiendo el trabajo en elementos. Para poder medir, examinar, analizar el tiempo empleado se utilizó una cámara de video, herramienta útil debido a que registra exactamente el proceso de cada uno de los puestos.

Las acciones señaladas en las tablas siguientes con sus respectivos tiempos (toma de tiempos en un total de cuatro en diferentes días, horas de trabajo, pero con el mismo trabajador) son resultado de una persona calificado debido a que la empresa dentro de su programa de capacitación en jornada completa realiza durante dos meses dicha capacitación, de tal forma que el individuo tiene las habilidades necesarias y suficientes para operar por primera vez este trabajo en la empresa como lo es la construcción del automóvil en el área de soldadura, a continuación se da conocer los resultados obtenidos del estudio in situ en las instalaciones de la planta:

Toma de tiempos normales de las estaciones de trabajo

Cálculo del número de ciclos a tomar

Cálculo del tiempo estándar

Balanceo de línea en el área de soldadura

Toma de tiempos normales de las estaciones de trabajo

Antes de determinar los tiempos normales primero se registra los tiempos de duración delas actividades en cada una de las siete estaciones de trabajo en un total de tomas de cuatro. El registro de los tiempos normales de cada puesto de trabajo es el promedio de los cuatro tiempos multiplicados por el factor de valoración de desempeño tomados según la escala de valoración de Westinghouse debido a que el trabajador es una persona activa capaz de lograr con tranquilidad el nivel de calidad y precisión fijada del producto.

En el registro de tiempos normales se toma 4 tiempos en cada una de las estaciones, iniciando en el JIG 1, seguido se efectúa una sumatoria para luego determinar el tiempo promedio que es la suma de los tiempos anteriores dividido para cuatro. Luego de registrar los valores de Habilidad(H), destreza (D), condiciones de trabajo(Co) y finalmente la consistencia de los datos (Con), de acuerdo a la escala de Westinghouse, siguiendo el orden de la tabla 2 se calcula el factor (F) que es igual a 1 más la sumatoria de los valores de H, D, Co, Con. Con lo anterior, finalmente se calcula el tiempo normal (TN) que es igual al producto del tiempo promedio y el factor de valoración de Westinghouse, para detalle de este proceso se registra en la tabla 2 que ilustra la forma de cálculo del tiempo normal.

Tabla 2 Registro de tiempos normales en el puesto JIG 1(UB 10)

| No | Descripción de las actividades | Ciclos de tiempos | Tiempo promedio | Valoración Factor trabajo | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | ∑t(s) | t(s) | H | D | Co | Con | F=1+∑f | TN=F*t | ||

| 1 | Transporte del compartimiento del motor | 56 | 56 | 58 | 58 | 228 | 57 | 0 | 0 | 0,02 | 0,01 | 1,03 | 58,7 |

| 2 | Transporte del piso delantero | 40 | 41 | 40 | 39 | 160 | 40 | 0 | 0 | 0,02 | 0,01 | 1,03 | 41,2 |

| 3 | Transporte del piso posterior | 41 | 40 | 40 | 43 | 164 | 41 | 0 | 0 | 0,02 | 0,01 | 1,03 | 42,2 |

| . | ……………………. | ….. | …… | …… | …… | ….. | …. | … | … | …. | …. | …. | …. |

| TOTAL TIEMPO NORMAL JIG1 | 2317 | ||||||||||||

Al tratarse de siete estaciones de trabajo en el área de soldadura en la tabla 3 se ilustra los tiempos normales utilizados en las diferentes estaciones.

Cálculo del número de ciclos a tomar

Considerando las actividades de cada una de las estaciones de trabajo se procede a verificar si las observaciones realizadas (cuatro en total) están dentro de un rango, para ello se utiliza la ecuación 4:

Donde:

N' |

- Número necesario de observaciones, |

t |

- Lectura de los tiempos del elemento medido, y |

N |

- Número de lecturas realizadas. |

Al sustituir los datos en la fórmula 1 se verifica que los datos de cada una de las actividades registradas no deben exceder del número cuatro es decir como solución debe existir el 0, 1, 2, 3 y 4. Esto significa que los datos registrados están dentro de los rangos en recolección de datos, como ejemplo se ilustra, en la tabla 4, la primera actividad del JIG 1 transporte del compartimiento tiene como respuesta el número 1 lo que significa que los datos están dentro del rango.

Tabla 4 Cálculo del número de ciclos a cronometrar en la estación JIG 1

| N. | t1 | t2 | t3 | t4 | ∑t | ∑t^2 | (∑t)^2 |

|

|

N´ | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | Transporte del compartimiento del motor | 56 | 56 | 58 | 58 | 228 | 13000 | 51984 | 4,00 | 0,49 | 1 |

| 2 | Transporte del piso delantero | 40 | 41 | 40 | 39 | 160 | 6402 | 25600 | 2,83 | 0,50 | 1 |

| 3 | Transporte del piso posterior | 41 | 40 | 40 | 43 | 164 | 6730 | 26896 | 4,90 | 1,43 | 2 |

| 4 | Ajuste con mordazas del compartimiento motor, piso delantero, posterior lado izquierdo | 18 | 16 | 17 | 17 | 68 | 1158 | 4624 | 2,83 | 2,77 | 3 |

Cálculo del tiempo estándar

El tiempo estándar se determina efectuando el producto del tiempo normal con uno más las holguras entre las que se considera: las necesidades personales 5 %, fatiga del trabajador 2 %, suplemento postura de pie 2 %.Valores que requiere un trabajador calificado y capacitado en realizar una actividad a ritmo normal, la tabla 5 ilustra las holguras mínimas en el área de soldadura.

Tabla 5 Holguras en la empresa

| Tabla de holguras | |

|---|---|

| SUPLEMENTOS CONSTANTES | % |

| Necesidades personales | 5 |

| Fatiga básica | 2 |

| SUPLEMENTOS VARIABLES DE DESCANSO | |

| Suplemento por postura de pie | 2 |

| TOTAL | 9 |

El cálculo del tiempo estándar se detalla a continuación en la tabla 6.

Tabla 6 Cálculo del tiempo estándar JIG1

| No | Descripción de las actividades | TN | Suplementos (9%) | Ts |

|---|---|---|---|---|

| 1 | Transporte del compartimiento del motor | 58,7 | 1,09 | 64 |

| 2 | Transporte del piso delantero | 41,2 | 1,09 | 45 |

| 3 | Transporte del piso posterior | 42,2 | 1,09 | 46 |

| 4 | Ajuste con mordazas del compartimiento motor, piso delantero, posterior lado izquierdo | 17,5 | 1,09 | 19 |

| TIEMPO TOTAL ESTANDAR DEL JIG 1 | 2526 | |||

El cálculo del tiempo estándar es igual al producto del tiempo normal multiplicado por la suma de uno más el 9 por ciento como total del suplemento, especificado en la ecuación 5.

Luego de determinar los tiempos estándar en cada una de las actividades en las siete estaciones se concluye en la tabla 7 el resumen correspondiente.

Balance de línea de producción del área de soldadura de la empresa

El balanceo de línea en el área de soldadura parte del diagrama de precedencia para determinar el tiempo de ciclo de cada una de las estaciones. La técnica de balance de línea simple permite: agrupar las operaciones consecutivamente de tal forma que los trabajadores tengan una misma cantidad de carga de trabajo para aprovechar la mano de obra, la utilización del equipo de manera que se pueda reducir los despilfarros de tiempo en la producción del auto. Por lo tanto se realiza los cálculos determinando la jornada laboral para el cálculo del takt time, los diagramas de precedencia para asignar los recursos humanos necesarios.

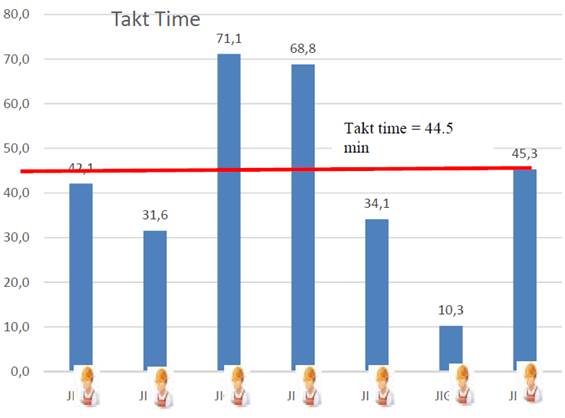

Cálculo del Takt Time

Para el cálculo del takt time (máximo ciclo de tiempo permitido para producir un producto) se requiere el tiempo de la jornada laboral diaria en la empresa. Se determina de acuerdo al código de trabajo es de 8 horas, de ese valor se restan 10 minutos de período de motivación y preparación de la estación de trabajo en la mañana, pausa activa de 15 minutos con un total de 25 minutos entre las dos actividades, siendo el tiempo disponible de trabajo por turno igual a 7 horas 35 minutos equivalente a 455 minutos, por tanto este valor se reemplaza en la ecuación 5.

El Takt time indica que el ritmo de producción de los automóviles demandado por el cliente y tiene una duración de 45.5 minutos equivalente a 2730 segundos por los 10 automóviles motivo de estudio

Determinación teórica del mínimo número de estaciones de trabajo

El cálculo teórico del número de estaciones es la razón entre la suma de los tiempos de todas las actividades 18191 minutos / unidad para el takt time determinado, que es 2730 segundos/unidad determinando un valor de 7 estaciones que significa que se comprueba los valores determinados con los puestos ya construidos. Esto se refleja en la ecuación 6.

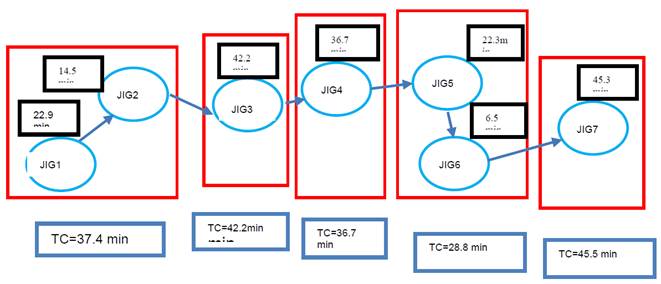

Con los tiempos estándar determinados en cada una de las estaciones se procede a graficar los tiempos en cada una de las estaciones verificando que no es igual en todas. Unos trabajadores tienen tareas asignadas con tiempos muy elevados y otros tienen tareas con tiempos bajos, para resolver este problema se realiza un cuadro de precedencias que ayudará a la optimización de tiempos de uso general del talento humano, como se muestra en la figura 1.

Diagrama de precedencias

En la tabla 8 se ilustra cómo deben llevarse a cabo las actividades unas antes que otras o su vez que actividades son requisitos para continuar con la siguiente actividad. Este proceso se efectúa para todas las estaciones de trabajo de tal forma que se tiene como ejemplo el JIG 1

Tabla 8 Diagrama de precedencias para la estación de trabajo JIG1

| Actividad | tiempo | Descripción de la actividad | Predecesora |

|---|---|---|---|

| 1 | 64 | Transporte del compartimiento del motor | |

| 2 | 45 | Transporte del piso delantero | 1 |

| 3 | 46 | Transporte del piso posterior | 2 |

| 4 | 19 | Ajuste con mordazas del compartimiento motor, piso delantero, posterior | 3 |

| 5 | 19 | Ajuste con mordazas del compartimiento motor, piso delantero, posterior lado derecho | 3 |

| 6 | 28 | Colocar 2 accesorios lado izquierdo | 4 |

| 7 | 28 | Colocar 2 accesorios lado derecho | 5 |

| 8 | 47 | Ajuste neumático de compartimiento motor | 6,7 |

| 9 | 42 | Señalización con marcador Soldadura de compartimento de motor a soportes lado izquierdo | 8 |

| 10 | 42 | Señalización con marcador Soldadura de compartimento de motor a soportes lado derecho | 8 |

| 11 | 30 | Señalización con marcador Soldadura de compartimento de motor a piso delantero izquierdo | 8 |

| 12 | 30 | Señalización con marcador Soldadura de compartimento de motor a piso delantero derecho | 8 |

| 13 | 11 | Señalización con marcador Soldadura de compartimento de motor , piso delantero lado izquierdo 1 | 8 |

| 14 | 11 | Señalización con marcador Soldadura de compartimento de motor , piso delantero lado derecho 1 | 8 |

| 15 | 13 | Señalización con marcador Soldadura de piso delantero a piso posterior lado zquierdo | 8 |

| 16 | 13 | Señalización con marcador Soldadura de piso delantero a piso posterior lado derecho | 8 |

| 17 | 15 | Señalización con marcador Soldadura de piso delantero a piso posterior lado izquierdo | 8 |

| 18 | 15 | Señalización con marcador Soldadura de piso delantero a piso posterior lado derecho | 8 |

| 19 | 13 | Señalización con marcador Soldadura de piso delantero a piso posterior lado izquierdo 1 | 8 |

| 20 | 13 | Señalización con marcador Soldadura de piso delantero a piso posterior lado derecho 1 | 8 |

| 21 | 199 | Señalización con marcador Soldadura de compartimento de motor a piso delantero lado izquierdo | 8 |

| 22 | 199 | Señalización con marcador Soldadura de compartimento de motor a piso delantero lado derecho | 8 |

| 23 | 89 | Señalización con marcador Soldadura de compartimento de motor a piso delantero lado izquierdo 1 | 8 |

| 24 | 89 | Señalización con marcador Soldadura de compartimento de motor a piso delantero lado derecho 1 | 8 |

| 25 | 11 | Señalización con marcador Soldadura de compartimento de motor a piso delantero lado izquierdo 2 | 8 |

| 26 | 11 | Señalización con marcador Soldadura de compartimento de motor a piso delantero lado derecho 2 | 8 |

| 27 | 56 | Señalización con marcador Soldadura de piso delantero a piso posterior lado izquierdo | 8 |

| 28 | 56 | Señalización con marcador Soldadura de piso delantero a piso posterior lado derecho | 8 |

| 29 | 255 | Soldadura compartimiento del motor, piso delantero a piso posterior pistola (X30-2208) lado izquierdo | 9,11,13,15,17,19,21,23,25,27 |

| 30 | 255 | Soldadura compartimiento del motor, piso delantero a piso posterior pistola (X30-2208) lado derecho | 10,12,14,16,18,20,22,24,26,28 |

| 31 | 231 | Soldadura compartimiento del motor, piso delantero a piso posterior pistola X30-8042 lado izquierdo | 29 |

| 32 | 231 | Soldadura compartimiento del motor, piso delantero a piso posterior pistola X30-8042 lado derecho | 30 |

| 33 | 121 | Verificación de los puntos de suelda realizadas en la unión de los elementos con la hoja de procesos lado izquierdo | 29 |

| 34 | 121 | Verificación de los puntos de suelda realizadas en la unión de los elementos con la hoja de procesos lado izquierdo | 30 |

| 35 | 21 | Desajuste de las mordazas mecánicas y neumáticas lado izquierdo | 29 |

| 36 | 21 | Desajuste de las mordazas mecánicas y neumáticas lado derecho | 30 |

| 37 | 11 | Desajuste neumático | 30,31,32,33,34,35,36 |

Balance de línea

Para efectuar un balance de línea adecuado es necesario realizar el diagrama de predecesoras tomando en cuenta las siguientes reglas tomadas de (Heizer Jay, Render Barry, 2009, pp. 366):

de todas las tareas que se dispone seleccionar la actividad que más tiempo de trabajo tiene

De todas las tareas que se dispone seleccionar la que tenga el mayor número de actividades subsecuentes

De todas las tareas que se dispone seleccionar la tarea cuya suma de las tareas subsecuentes sea la más alta

De todas las tareas que se dispone seleccionar el que tenga el tiempo más corto

De todas las tareas que se dispone seleccionar el que tenga el menor número de tareas subsecuentes

La figura 2 agrupa las actividades de las siete estaciones de trabajo. Se establece que el tiempo del JIG1 más el tiempo del JIG 2 da un tiempo de ciclo de 37,4 minutos, el JIG 3 con un tiempo de ciclo de 42,2 minutos, el JIG 4 con un tiempo de ciclo de 36,7 minutos, el tiempo del JIG 5 más el tiempo del JIG 6 da como resultado un tiempo de ciclo de 28,8 minutos y el JIG 7 con un tiempo de ciclo de 45,3 minutos. Se observa que el JIG 5 y el JIG 6 es la que menor tiempo tiene de trabajo, debido a que el auto se encuentra en la fase final y el JIG 7 es una estación donde se realiza la inspección visual de toda las operaciones denominada también metal finish.

Cálculo de la eficiencia de la línea

El cálculo de la eficiencia de línea calculada por la fórmula de la razón entre la suma de tiempos de las actividades para el número de estaciones por el takt time da como respuesta un 95.5 por ciento, lo cual se refleja en la ecuación 7.

Se obtuvo que el número de trabajadores requeridos para la producción es de 10 personas, debido a que se tiene que realizar las operaciones simultáneas tanto en el lado derecho como izquierdo del auto. A excepción de la última estación que el trabajo lo realiza únicamente una persona, de igual forma se establece que la persona que realiza el proceso de soldadura lo efectúa en las dos estaciones JIG 2 y JIG4, luego de haber realizado el balance de línea, como se refleja en la figura 3.

IV. DISCUSIÓN

El sistema Just-in-time, es un sistema ágil y flexible que da énfasis a pedidos de los clientes, donde el manejo de inventarios tiende a cero generando mayor productividad; propio de empresas modernas donde se eliminan despilfarros, y se simplifican los trabajos. Esta forma de producción no posee restricciones ya que se incursiona en la producción ajustada o lean manufacturing, donde permite el empleo de algunas de las herramientas como son 5 S, SMED (Single Minute Exchange of Die), tiempos de preparación de maquinaria, TPM (Mantenimiento Productivo Total), Sistema de gestión de la calidad, Kaizen, Jidoka dentro de un sistema de mejora continua, Flujo lineal Pull, kanban.

V. CONCLUSIONES

Del análisis de la filosofía Just-in-Time, lean manufacturing, Toyota ProductionSystem se concluye que estas son las más apropiadas para trabajar como herramientas importantes en el mejoramiento productivo.

Con el levantamiento de información de las hojas de instrucciones de trabajo, se determinó las secuencialidad de las actividades en todas las estaciones de trabajo a través de los diagramas de precedencia.

Al desarrollar el análisis de los métodos y tiempos de trabajo para la realización del balance de línea se obtuvo los siguientes resultados: Los tiempos estándar de la estación denominada JIG 1 con 21 minutos 46 segundos, la estación JIG 2 con tiempo de 20 minutos con 8 segundos, la estación JIG 3 con 39 minutos y 29 segundos, la estación JIG 4 con 45 minutos y 42 segundos, la estación JIG 5 con 33 minutos con 7 segundos, estación JIG 6 con un tiempo de 6 minutos con 19 segundos, y la estación JIG 7 con 43 minutos y 58 segundos.El valor de Takt Time es igual a 45.5 minutos que indica el ritmo de producción de los automóviles modelo M4 demandado por el cliente. El tiempo de ciclo de cada una de las estaciones es menor al takt time evidenciando que se cumple la producción planteada de 10 unidades al día. Donde en el JIG1-JIG2es igual a 42 minutos con 21 segundos, JIG 3 es de39 minutos con 62 segundos, JIG 4 con 45 minutos con 42 segundos, JIG 5- JIG 6 de 29 minutos con 29 segundos y JIG 7 con 43 minutos con 58 segundos.