Introducción

En la actualidad, el rápido crecimiento industrial y el incremento de las demandas de la sociedad moderna, han dado como resultado un repentino aumento en los consumos energéticos. La tendencia de hoy en día a nivel internacional y en Cuba, es la de llevar la industria azucarera a altos niveles de producción y eficiencia, con el objetivo de generar una mayor cantidad de energía eléctrica desde fuentes renovables, diversificando así su matriz energética y, por ende, haciéndola más sostenible, al ser menos dependiente de los combustibles fósiles (Iturralde et al., 2020).

Existe una clara necesidad de una transición energética sostenible en todos los países, dada la naturaleza global del concepto sostenible y el tema del cambio climático. Cuando se trata de países en desarrollo, es necesario considerar los aspectos políticos, tecnológicos, sociales, culturales, históricos y muchos otros que pueden ser relevantes para la transición energética. Estudios previos muestran que la energía la transición es lenta en estos países, principalmente debido al impacto poco claro de la transición energética en la economía y posición social de los ciudadanos. Por lo tanto, sus formuladores de políticas mantener un equilibrio a largo plazo entre el proteccionismo en, por un lado, y el apoyo declarativo a la transición energética por otro, que caracteriza especialmente a algunos países ricos en hidrocarburos, con una tradición histórica de gestión centralizada y un impacto significativo en los cambios geopolíticos.(Klemm & Wiese, 2022; Radovanović et al., 2022; Venghaus et al., 2022).

Paradójicamente, para lograr obtener mayor productividad en el actual consumo de energía, no se requiere ningún aumento en la producción energética, sino, solo un incremento en la eficiencia, la que cuesta menos y es más fácil de conseguir que cualquier otro medio de producción. Por otra parte, la eficiencia es también la fuente de energía más limpia, puesto que no aumenta las emisiones. La significación de doto ello se puede entender mejor al analizar la trayectoria insostenible que en el plano mundial, del crecimiento esperado en la demanda de energía, donde la eficiencia energética y la conservación, desempeñarán un papel clave en la reducción del consumo de portadores energéticos para ese crecimiento.(Carrera et al., 2021).

Esta industria permaneció sin muchos cambios apreciables hasta que los problemas energéticos le obligaron a su transformación en busca de soluciones que promovieran la reducción de los costos de producción, todo esto, mediante la aplicación de tecnologías modernas que permitieran reducir los costos.(Bastida, 2016). Por eso surge la necesidad de una metodología de balance termo-energético de fácil empleo que permita obtener los resultados rápidos y con adecuada fiabilidad, para que el operario en determinados momentos pueda saber el comportamiento del central y mejorar la eficiencia del mismo.

Para llegar a conocer las condiciones actuales de los esquemas de las fábricas de azúcar es necesario la aplicación de un balance termo-energético integral, pues este puede señalar las dificultades existentes y conducir a ahorros económicos, evitándose el consumo de combustible adicional, o en caso de sobrante estudiar las formas económicamente más ventajosas de su utilización (Falcón et al., 2019). La realización de un balance termo-energético en una fábrica de azúcar es una tarea compleja, por el gran número de variables y equipos consumidores de vapor que intervienen en el proceso de elaboración (Abreu et al., 2016). Los análisis de cambio tecnológico se deben centrar en la valoración de los esquemas energéticos más difundidos en la actualidad en los centrales azucareros (Arocha, 2016).

Con el propósito de proponer mejoras tecnológicas que permitan un mayor aprovechamiento de los recursos en la industria azucarera, el presente trabajo tiene como objetivo utilizar una metodología de balance energético productivo, soportada en el programa Microsoft Excel para facilitar el control operacional de la industria.

Materiales y métodos

Toda industria que procesa materias primas, que genera y produce productos, que utiliza recursos tales como mano de obra, materiales y energía, debe medir continuamente la eficiencia con la que está utilizando dichos recursos. En un proceso de generación de energía (por escape o condensación), constantemente se transforman materias primas y combustibles para producir energía en forma de vapor y electricidad. El combustible es fundamentalmente bagazo, el cual proviene de la molida de la caña de azúcar, éste se utiliza para producir vapor que es la fuerza motriz que a su vez genera electricidad. Por ello, es importante tener indicadores o índices que midan el desempeño de los procesos, utilizando para ello razones de consumo y generación de vapor, electricidad, bagazo y caña.

Se observan tendencias a nivel mundial y en Cuba, en cuanto a la implementación de esquemas de generación de energía eléctrica a partir de la biomasa cañera, lo cual es aplicable a sistemas con determinados parámetros de operación y altos índices de desempeño. Estos índices son evaluados rigurosamente en cada fábrica con el ánimo de buscar esquemas en los que sea factible la ejecución de estos proyectos.

Para llegar a conocer las condiciones actuales de los esquemas de las fábricas de azúcar es necesario la aplicación de un balance termoenergético integral, pues este puede señalar las dificultades existentes y conducir a economías, evitándose el consumo de combustible adicional, o en caso de sobrante estudiar las formas económicamente más ventajosas de su utilización. La realización de un balance termoenergético en una fábrica de azúcar es una tarea compleja, por el gran número de variables y equipos consumidores de vapor que intervienen en el proceso de elaboración.

El balance fue realizado utilizando datos reales del Central Azucarero “Ciudad Caracas”, se desarrolla el mismo utilizando la metodología de cálculo para balances energéticos de centrales azucareros de (Carrera et al., 2021), con base en la hoja de cálculo propuesta por (Iturralde et al., 2020), la nueva hoja de cálculo en Microsoft Excel elaborada, presenta los resultados de una manera mejor estructurada, especificando condiciones específicas de trabajo de procesos y cambios que permiten un rápido análisis de los resultados .

El programa se estructuró de tal manera que hay una hoja específica para cada operación (entrada de datos, resultados obtenidos y esquema general de funcionamiento del central).

Metodología propuesta.

La metodología propuesta para la evaluación integral del comportamiento energético en el central azucarero tomando como referencia (Carrera et al., 2021) es la siguiente:

Confeccionar el diagrama de flujo del proceso y el esquema energético.

Realizar los balances de masa en los generadores de vapor siguiendo la metodología de cálculo propuesta.

Realizar los balances de energía en los generadores de vapor siguiendo la metodología de cálculo propuesta.

Realizar los balances de masa en el proceso tecnológico de acuerdo a la metodología de cálculo.

Determinar el consumo de vapor en los equipos primarios, aplicando las ecuaciones de cálculo planteadas de acuerdo a los equipos que formen parte del esquema energético del central.

Determinar el consumo de vapor en los equipos tecnológicos, aplicando las ecuaciones de cálculo planteadas de acuerdo a los equipos que formen parte del esquema energético del central.

Realizar los balances de masa y de energía en el atemperador del vapor de escape.

Determinar los flujos másicos producidos en el proceso que se aprovechan en otras secciones del mismo según lo planteado.

Determinar los flujos de vapor a circular por las válvulas reductoras.

Determinar los flujos de vapor en las diferentes líneas de presión y analizar la correspondencia disponibilidad-consumo en cada una de ellas.

Realizar el balance de bagazo aplicando la metodología de cálculo planteada.

Determinar los indicadores de eficiencia propuestos.

Analizar los resultados obtenidos y tomar las medidas necesarias para resolver las deficiencias detectadas.

En esta metodología se puede variar el orden de algunas de las etapas señaladas ver Fig 1.

Resultados y discusión

Resultados del balance.

En este proceso, el consumo de potencia y de energía térmica depende de muchas variables, como son: la variedad de caña, porcentaje de fibra, tipo de cosecha de caña, contenido de materia extraña, limpieza de la caña, grado de imbibición (%), tipo de turbinas y motores eléctricos, presión y contrapresión de trabajo en turbogeneradores y turbinas de mando, tipo de equipos y esquema de evaporación-calentamiento, tipo de tachos y sistema de cocimientos, tipo de equipos y sistema de vacío usado, refinería, destilería y deshidratadores, utilización del tiempo hábil de molienda, tipos de calderas y de combustibles utilizados, fundamentalmente.

En el proceder sistemático dentro del proceso de producción, cualquier ahorro de vapor que se realice, conducirá a una disminución de la extracción de vapor en la turbina y por lo tanto contribuirá a que ésta opere con mayor eficiencia en la generación de energía eléctrica.

Tomando como base para el análisis los criterios planteados por (Iturralde et al., 2020), (Borges, 2017), (Hugot, 1986), (Rein, 2007), (Rein, 2012).

Balances de masas.

La Tabla 1 muestra los resultados de cálculos de balance de masa 1.

Tabla 1 - Resultado de cálculos de balance de masa 1.

| Cálculo de la cantidad de bagazo | |

|---|---|

| Masa de bagazo (kg/h) | 58 759.20 |

| Cálculo de la cantidad de Jugo en molinos | |

| Masa de jugo en molinos (kg/h) | 145 478.50 |

| Cálculo del agua de imbibición | |

| Agua de imbibición (t/d) | 1 218.71 |

| Cálculo de la cantidad de jugo de filtros | |

| Jugo de filtros (t/d) | 523.72 |

| Cálculo de Jugo mezclado | |

| Jugo Mezclado (kg/h) | 167 300.28 |

La Tabla 2 muestra los resultados de cálculos de balance de masa 2.

Tabla 2 - Resultado de cálculos de balance de masa 2.

| Cálculo de la cantidad de jugo alcalizado | |

|---|---|

| m (Jugo alcalizado) t/d | 4 067.84 |

| m (Jugo a calentadores 2,3,4) kg/h | 169 493.45 |

| Balance total en el clarificador | |

| m (jugo que entra al clarificador) t/d | 4 067.86 |

| Balance total en el filtro | |

| Lodo (t/d) | 662.52 |

| Cálculo de la masa de jugo clarificado | |

| m (Jugo claro) kg/h | 141 889.11 |

| m (jugo al calentador 1) | 141 889,11 |

| Balance Parcial en el 1 Pre-Evaporador | |

| Jugo a la salida (kg/h) | 111 120.76 |

| Balance Parcial en el 2 Pre-Evaporador | |

| Jugo a la salida (kg/h) | 84 140.83 |

Cálculo de consume de vapor.

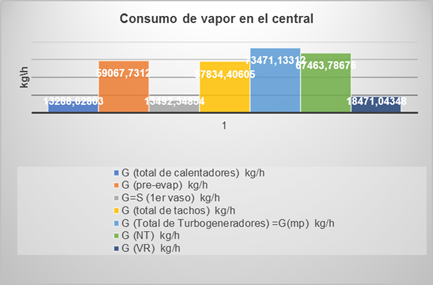

La Fig 2 muestra los valores de consumo de vapor en el central.

La Tabla 3 muestra los resultados del cálculo de las pérdidas en el central azucarero.

Tabla 3 - Resultado de cálculos de pérdidas en porciento.

| Pérdidas | % |

| Pérdidas generales | 27 |

| Pérdidas en proceso | 45 |

| Pérdidas de potencia | 9 |

| Pérdidas de otros | 6 |

| Pérdidas en condensados | 13 |

La Fig 3 muestra las pérdidas energéticas en el central azucarero las mismas son utilizadas para el cálculo de la eficiencia.

La eficiencia general del central es de 72 %.

Los resultados obtenidos del balance muestran que el bagazo sobrante alcanza un valor del 7.4%. De acuerdo a los resultados presentados, en condiciones normales de operación del ingenio, es necesario disponer de cierta cantidad de bagazo sobrante para operar en las paradas que se producen habitualmente durante la molienda, las que pueden oscilar entre 2 y 3 horas de duración (en ocasiones mucho más, dependiendo de la causa).

En Cuba el sobrante de bagazo se comporta en un intervalo del 15-30 % según (Pérez et al., 2009) y (Borges, 2017), situándose este valor obtenido por debajo de los parámetros establecidos. Por otra parte, el consumo vapor de la fábrica debe oscilar entre 40 y 60 t de vapor/100 t de caña (Iturralde et al., 2020). Este depende fundamentalmente de la estabilidad en el consumo promedio de vapor de baja presión en los tachos y la potencia instalada de los turbogeneradores, pues los equipos de mayor potencia tienen menor consumo específico, expulsándose vapor a la atmósfera.(Rein, 2007).

Por ninguna razón se debe permitir la expulsión de este vapor a la atmósfera, por representar una pérdida tanto de energía como de agua (Bustos, 2006). Como estrategia de trabajo, para evitar las fluctuaciones en la estación de tachos, es recomendable pasar vapor directo por la reductora de alta, pues es más ventajoso económicamente que compensar estas fluctuaciones de presión de vapor en los turbogeneradores. Sin embargo, ello no permite aprovechar al máximo la capacidad de los turbogeneradores para realizar trabajo. Como se puede apreciar, esta metodología facilita este tipo de análisis y, además, la comparación con los parámetros normados.

Vapor directo a escape por válvula reductora 1 (reductora de alta): Es necesario para compensar las fluctuaciones normales del consumo de la Estación de Tachos pues es más ventajoso económicamente que compensar estas fluctuaciones en los turbogeneradores. En la mayoría de los casos se está en presencia de un flujo de vapor directo por válvula reductora, este valor puede disminuir ya que los turbogeneradores no se encuentran operando a capacidad nominal. Una alternativa de mejora sería disminuir este valor, pues así se garantiza que la mayor parte del vapor producido realice trabajo en las turbinas, ya que mientras el vapor pasa por reductora se destruye la capacidad de producir trabajo de este.

Producción eléctrica específica de la fábrica: Depende de las características de los turbogeneradores, de la capacidad nominal total instalada y de las posibilidades de aprovecharla sin expulsar vapor a la atmósfera. Existe la capacidad de aumentar dicha producción de electricidad sin expulsar vapor a la atmósfera ya que por reductora de alta hay un flujo de vapor directo el cual se puede reducir si se aumenta la producción eléctrica operando los turbogeneradores a su capacidad nominal.

Demanda eléctrica específica de la fábrica: Para los casos de estudio este indicador se encuentra entre 29 y 37 kWh/tc, según este indicador se comporta entre 15 - 32 kWh/tc y considera este valor entre 20-35 kWh/tc, así como, considera este indicador en 35 kWh/tc, valores elevados influyen en la entrega de electricidad al SEN.

Electricidad vendida al SEN: Depende en su mayoría de la capacidad instalada y de la demanda de electricidad, se puede vender más electricidad en la medida que se pueda aprovechar más la capacidad nominal instalada y se disminuya la demanda eléctrica, reduciendo equipos, operando al vacío, equipos sobredimensionados, etc. Para una capacidad de 2,2 MPa y 400 0C, utilizando turbinas de contrapresión se pueden lograr excedentes de energía en el intervalo de 0-10 kWh/tc, comportándose la entrega en los centrales de estudio de modo similar.

La metodología permite un análisis detallado de los principales indicadores de un central azucarero, evitando cálculos innecesarios. Los comportamientos de los equipos tecnológicos se pueden determinar con exactitud siempre que se haga una correcta selección de datos, según el área de trabajo(Iturralde et al., 2020). Con respecto a las demás metodologías, la elaborada en esta investigación, permite saber el comportamiento del generador de vapor y su eficiencia, tanto interna como respecto al vapor enviado a la producción de azúcar y generación de energía eléctrica. Siendo esto último, identificado como una debilidad de las metodologías que se analizaron.

Como factor adicional a favor de la metodología propuesta, está el hecho de que, al estar estructurada operativamente sobre un Excel, resulta de fácil su manejo, sin exigir un alto grado de especialización del técnico y, además, permite una adecuada exactitud en los cálculos, así como, una mayor facilidad de trabajo y rapidez en la obtención de resultados.

Desarrollo de la evaluación económica de los resultados obtenidos.

Hoy en día, un central azucarero no se considera económica y tecnológicamente factible, si no genera suficiente vapor y energía eléctrica para sí mismo y para comercializar, siendo esta última una potencial fuente de ingreso para estas industrias, lo que sumado a su autonomía energética y la contribución que hacen a una producción renovable y más limpia de la energía, las hace mucho más atractivas; las bionergías como tecnología están abriendo es este sentido, nuevos caminos por lo que Cuba está empezando a transitar.

Tomando como base los resultados anteriormente obtenidos, se realizará un análisis de la factibilidad económica del central azucarero en la generación de electricidad. El principal objetivo de este análisis se enfocará al efecto económico de la venta de energía eléctrica al Sistema Electro Energético Nacional (SEN), sin tomar en cuenta en este análisis, los ingresos por el azúcar y el alimento animal vendidos. El central azucarero vende la energía eléctrica a 0.24$/kWh tomado de (Iturralde et al., 2020).

Generación de electricidad de las turbinas.

Trabajo realizado por una turbina es dado en la Ecuación 1.

𝑊 = 𝐻1 − 𝐻2 (1)

Donde:

𝑊: Trabajo de la turbina

𝐻1: Entalpía del vapor a la entrada de la turbina. (kj/kg).

𝐻2: Entalpía del vapor a la salida de la turbina. (kj/kg).

Nota: los valores de H1 y H2 se determinaron mediante el Diagrama de Mollier, bajo las condiciones de presión y temperatura del vapor a la entrada y salida del turbogenerador.

Turbina # 1:

𝑊 = 3 120.84 𝑘𝐽/𝑘𝑔 − 2 739.80 𝑘𝐽/ 𝑘𝑔 = 381.04 𝑘𝐽/𝑘𝑔

Turbina # 2:

𝑊 = 3 120.84 𝑘𝐽/𝑘𝑔 − 2 739.80 𝑘𝐽/𝑘𝑔 = 381.04 𝑘𝐽/𝑘𝑔

Energía eléctrica producida por el turbogenerador. (Ecuación 2).

𝐸𝑡𝑢𝑟𝑏𝑜 = 𝑊𝑡𝑢𝑟𝑏𝑜 ∗ 𝑚̇ 𝑡𝑢𝑟𝑏𝑜 ∗ 𝑁𝑡 ∗ 𝑁𝑚𝑒𝑐 ∗ 𝑁𝑒𝑙𝑒𝑐 ∗ 𝑁𝑡𝑢𝑏𝑜 (2)

Energía eléctrica producida por el turbogenerador 1:

𝐸𝑡𝑢𝑟𝑏𝑜1 = 𝑊𝑡𝑢𝑟𝑏𝑜𝑡 ∗ 𝑚̇ 𝑡𝑢𝑟𝑏𝑜𝑡 = 381.04 𝑘𝐽/𝑘𝑔 *12.51 𝑘𝑔/𝑠 =4 766.81 𝑘𝐽/𝑠 = 4 766.81 kW.

𝐸𝑆𝐼𝐺𝐸1 = 𝐸𝑡𝑢𝑟𝑏𝑜1 ∗ 𝑁𝑡 ∗ 𝑁𝑚𝑒𝑐 ∗ 𝑁𝑒𝑙𝑒𝑐 ∗ 𝑁𝑡𝑢𝑏𝑜 = 4 766.81 Kw *0.59=2 812.42 kW.

Energía eléctrica producida por el turbogenerador 2:

𝐸𝑡𝑢𝑟𝑏𝑜2 = 𝑊𝑡𝑢𝑟𝑏𝑜𝑡 ∗ 𝑚̇ 𝑡𝑢𝑟𝑏𝑜𝑡 = 381.04 𝑘𝐽/𝑘𝑔*7.90 𝑘𝑔/𝑠 = 3 010.22 𝑘𝐽/ 𝑠 =3 010.22 kW.

𝐸𝑆𝐼𝐺𝐸2 = 𝐸𝑡𝑢𝑟𝑏𝑜2 ∗ 𝑁𝑡 ∗ 𝑁𝑚𝑒𝑐 ∗ 𝑁𝑒𝑙𝑒𝑐 ∗ 𝑁𝑡𝑢𝑏𝑜 = 3 010.22 Kw *0.59=1 776.03 kW.

Energía eléctrica producida por los turbogeneradores:

Se asume que las zafras están programadas para una duración de 120 días y cada 11 día se debe realizar una parada de 1 día de mantenimiento, a lo que se adiciona un 5% de paradas de emergencia (Motito-Legrá, 2016). Dado que los equipos analizados trabajan 24 horas en régim

en continuo ello da un total de 2 472 h de trabajo efectivo/zafra. (Ecuación 3).

𝐸𝑡𝑜𝑡𝑎𝑙 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑑𝑎 = (𝐸𝑆𝐼𝐺𝐸1 + 𝐸𝑆𝐼𝐺𝐸2) ∗ ℎ𝑜𝑟𝑎𝑠 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜(2 472) = 4 588.45 kW ∗ 2472 ℎ = 11 356 413.8 kWh (3)

Energía eléctrica consumida en la producción de azúcar.

En Cuba la norma de molida día se expresa en arrobas/día (@/día). Considerando que una tonelada es equivalente a 88 @, la capacidad de molida del central de 324 124 @/día es equivalente a 3 683 t/día (153.46 t/hora). Como plantea (Borges et al., 2017) se tiene que el Central azucarero requiere como promedio 20 HP/THC de potencia instalada, multiplicando la molida horaria por este índice se tiene la Ecuación 4:

𝐸𝑝𝑟𝑜𝑑𝑢𝑐𝑐𝑖ó𝑛 = 153.46 𝑡ℎ ∗ 20𝐻𝑃 𝑇𝐶𝐻 = 3 069.20 𝐻𝑃 = 2 288.70 kW (4)

Este valor es el consumo del Central azucarero como tal, según la potencia

instantánea demandada.

La Ecuación 5 determina el ahorro por eficiencia energética.

𝐼𝑎ℎ𝑜𝑟𝑟𝑜 = 𝐸𝑝𝑟𝑜𝑑𝑢𝑐𝑐𝑖ó𝑛 ∗ ℎ𝑜𝑟𝑎𝑠 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 (2 472) ℎ ∗ 0.24$ kWℎ

= 1 357 839.94 $ (5)

3.2.3. Energía eléctrica vendida al SEN. (Ecuación 6).

𝐼𝑣𝑒𝑛𝑡𝑎 = (𝐸𝑡𝑜𝑡𝑎𝑙 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑑𝑎 − 𝐸𝑝𝑟𝑜𝑑𝑢𝑐𝑐𝑖ó𝑛) ∗ 0.24$ 𝑘𝑊ℎ = (11 356 413.8 kWh − 5 657 666.40 kWℎ) ∗ 0.24 $ kWℎ = 5 698 747.40 kW ∗ 0.24 $ kWℎ = 1 367 699.38 $ (6).

Efecto económico total del Central azucarero por generación de energía eléctrica (consumo propio más venta). (Ecuación 7).

𝐼𝑇𝑜𝑡𝑎𝑙 = 𝐼𝑣𝑒𝑛𝑡𝑎 + 𝐸𝑝𝑟𝑜𝑑𝑢𝑐𝑐𝑖ó𝑛(𝐴ℎ𝑜𝑟𝑟𝑜) = 1 367 699.38 $ + 1 357 839.94$ = 2 725 539.32 $ (7)

Conclusiones

La utilización la metodología de cálculo para balances energéticos de centrales azucareros, con base en una hoja de cálculo Microsoft Excel, facilita el análisis energético del proceso productivo en la industria azucarera, en tiempo real y con ello, la toma de decisiones, a la vez que, el logro de un aumento en la eficiencia energética en dicho proceso, propiciando un incremento en los ingresos de la entidad.

La estructuración operativa de la mitología de cálculo para balances energéticos de centrales azucareros, resulta de fácil operatividad y no exige un alto grado de especialización para ello, a la vez que ofrece una adecuada exactitud en los cálculos, así como, una mayor facilidad de trabajo y rapidez en la obtención de resultados.