Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.38 no.1 Santiago de Cuba ene.-abr. 2018

ARTÍCULO ORIGINAL

Propuesta de mejoras en sistemas de tratamiento de residuales en la Empresa Refinadora de Aceite de Santiago de Cuba

Proposal of improvements in system of treatment of residual of Aceite´s Company Refinar of Santiago de Cuba

Ing. Waldemar Sánchez-Rivera I waldemar@santiago.geocuba.cu ; MSc. Telvia Arias-Lafargue II

I GEOCUBA Oriente Sur. Santiago de Cuba, Cuba; II Universidad de Oriente. Santiago de Cuba, Cuba

RESUMEN

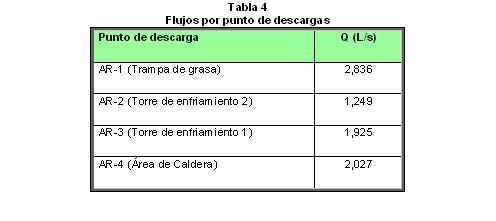

Para realizar la propuesta de mejoras en el sistema de tratamiento de residuales que disminuya la carga contaminante biológica de la Empresa Refinadora de Aceite (ERASOL), se calculó el flujo promedio de residual generado; para la trampa de grasa fue de 2,836 L/s, en la torre de enfriamiento 1 de 1,925 L/s, en la torre de enfriamiento 2 de 1,249 L/s y en el área de caldera 2,027 L/s. Luego se caracterizó biológicamente el residual donde todos los parámetros analizados se encuentran fuera de norma, resaltando las grasas y aceites; así como la DBO 5 . También se calculó la carga contaminante diaria en cada punto por parámetro determinado. Con estos resultados se realizó la propuesta de mejoras en el sistema de tratamiento de residuales, el cual incluye un separador mecánico, tanque séptico, filtros percoladores o lecho bacterianos, lagunas anaerobia y aerobia.

Palabras clave: contaminación biológica, carga contaminante, tratamiento de residuales.

ABSTRACT

In order to accomplish the proposal of improvements in the system of treatment of residual that he decrease the contaminating biological load of Aceite's Company Refinar (ERASOL), it calculated average flow of residual generated, for the grease trap 1 of 1.925 L/s, in the cooling tower went from 2.836 L/s, in the cooling tower 2 of 1.249 L/s and in caldera's area 2.027 L/s. Next the residual where they find all of the parameters examined out of standard, characterized itself biologically highlighting the greasy and oils; As well as the DBO 5 . Also it estimated the contaminating daily load around each point for parameter determined. The proposal of improvements in the system of treatment came true with these aftermath of residual, which as includes a divisive mechanic, septic tank, filtros percolators or bed bacterial, anaerobic and aerobic lagoons.

Keywords: biological contamination, contaminating load, treatment of residual.

INTRODUCCION

La Estrategia Ambiental Nacional declara como una de las funciones comunes a todos los Organismos de la Administración Central del Estado (OACE), la de incorporar la Dimensión Ambiental a los proyectos de inversión, planes, programas y demás acciones que realicen, garantizando el desarrollo sostenible de la Empresa Refinadora de Aceite de Santiago de Cuba [2].

En la provincia de Santiago de Cuba se encuentra uno de los acuatorios más importante del país, la bahía de la ciudad homónima. A la misma llega, a través de ríos, arroyo, drenes entre otros, una elevada carga contaminante de residuales líquidos proveniente del sector industrial; [3] estas se sirve del agua para llevar a cabo muchos de sus procesos y en tal sentido, se ha convertido en una de las principales fuentes de contaminación de los recursos hídricos.

Se conocen diversas alternativas que permiten reducir este tipo de contaminación manteniendo al mismo tiempo un desarrollo sostenible, pero se hace ineludible que las direcciones de empresas y organismos comprendan mejor el alcance de los problemas ambientales [4].

Por otra parte, existe una amplia gama de usos del agua, cada uno de los cuales tiene requisitos específicos que cumplir, por lo que en el país existen legislaciones y normas que regulan el vertimiento de residuales. Varios de estos documentos abordan el tema y su incidencia en la calidad de las aguas, tal es el caso de la Ley 81 que en su Artículo 95 establece la necesidad del tratamiento de las aguas residuales antes de ser vertidas al medio [4]. La Empresa Refinadora de Aceite (ERASOL) se ubica en zona industrial, en la Carretera de Mar Verde km 4 ½, al oeste de la ciudad de Santiago de Cuba y según Decreto Ley 212, se considera dentro de la zona costera. La misma genera por su proceso productivo una carga contaminante biológica sumamente elevada. Con la descarga de estos residuales líquidos al medio por la refinadora, se viola la norma de vertimiento de aguas residuales vigente [5].

Por lo que el objetivo del presente trabajo es realizar una propuesta de mejoras en el sistema de tratamiento de residuales que disminuya la carga contaminante biológica de la Empresa Refinadora de Aceite (ERASOL).

Fundamentación teórica

La producción de bienes y servicios constituye la esencia del sistema de relaciones que se establecen entre la sociedad y la naturaleza, lo que determina que la primera se comporte como generadora de alteraciones en los ecosistemas y la segunda como receptora de las consecuencias producidas por las modificaciones antrópicas introducidas, sobre el medio ambiente.

El agua es una de las fuentes energéticas más utilizadas por las industrias a nivel mundial, la misma es empleada en la generación de vapor, refrigeración, fabricación de productos alimenticios, industriales, químicos, entre otros; además de su utilización en la higienización.

La preservación de la calidad de las aguas terrestres adquiere cada vez mayor importancia por lo que implican para la sociedad las pérdidas por concepto de su deterioro, desde los puntos de vista higiénico-sanitario, económico, ambiental, social, estético y cultural.

La contaminación de agua por materia extraña como los microorganismos, los químicos, basuras industriales u otras, causan daño a los organismos acuáticos que contribuyen a la autopurificación, pudiendo llegar a agotar el oxígeno disuelto a tal magnitud que ningún animal o planta pueda vivir en el agua [10].

En la refinadora de aceite es utilizada en diferentes actividades tales como: generación de vapor, cocción de alimento, higienización y proceso de producción. Donde durante el proceso de higienización se realiza el mayor consumo de este recurso, convirtiéndose posteriormente en una elevada generación de residual con una alta carga de contaminante biológica que tiene como destino final el acuatorio de la ciudad de Santiago de Cuba [3].

Esta carga contaminante biológica que se genera llega prácticamente intacta a la bahía, debido a que el sistema de tratamiento que posee la refinadora no es eficiente para mitigar o eliminar la misma. Es por ello que se propone un sistema un sistema de tratamiento que disminuya la carga contaminante biológica a los límites permisibles por las normas vigentes para ser vertido al medio.

MATERIALES Y METODOS

Para realizar la propuesta de un sistema de tratamiento que disminuya la carga contaminante biológica de la refinadora de aceite a los límites permisibles por las normas se realizarán los siguientes pasos:

• Calcular el flujo de residual generado.

• Caracterización biológica del residual.

• Calculo de la carga contaminante.

• Propuesta de sistema de tratamiento.

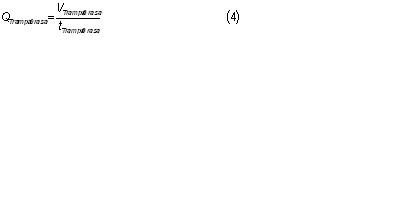

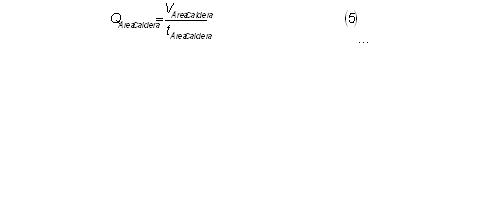

• Cálculo del flujo de residual generado

La medición de caudal se realizará mediante el empleo de la ecuación para el cálculo del flujo volumétrico.

donde

Q: flujo volumétrico (L/s), (m 3 /h)

V: Volumen del recipiente (L), (m 3 )

t: tiempo de llenado del recipiente en segundos (s) u hora (h).

La ecuación fue empleada según los puntos de medición.

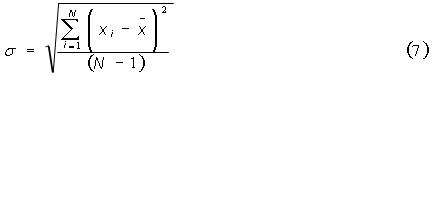

Los resultados de cada réplica se le determinan la media o promedio con su desviación estándar, mediante la ecuación (7), para conocer en el rango esperado en que varía el valor de flujo.

donde

s : es la desviación estándar.

N : tamaño de la muestra. x i : uno de los valores de muestra.

: promedio o media de la muestra.

: promedio o media de la muestra.

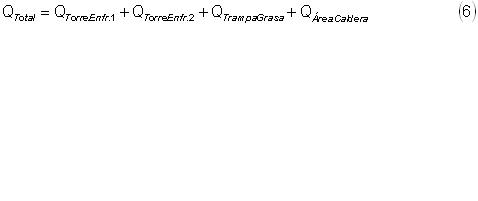

El cálculo se realiza para cada etapa de generación de residual. Etapa de Producción (Regeneración en los suavizadores). En la etapa de producción se muestrearon los cuatro puntos de medición (Torre de enfriamiento 1, Torre de enfriamiento 2, Calderas y Trampa de grasa). De estos , el mayor aporte de flujo de residual, es para el último punto. Esta etapa es la que más predomina en el sistema productivo de la fábrica por lo comentado anteriormente.

Punto 1: Torre de Enfriamiento 1

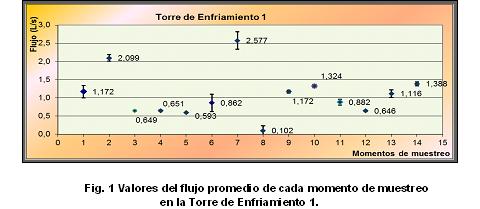

El flujo promedio fue de 1,171 L/s para el primer momento y 2,098 L/s en el segundo, con una desviación estándar de 0,168 y 0,092 respectivamente.

En la figura 1 se muestran los valores de flujo promedio obtenidos solamente en la etapa de producción, ya que en la limpieza parcial y general el flujo de residual está vinculado a la línea de Refinación por tanto solo es apreciable para la Trampa de Grasa. En esta figura se representa el valor de flujo promedio ubicado a la derecha del punto , ya sea en la parte inferior o superior del mismo, también se muestra la desviación que presentan estos valores en forma de barras.

En este punto de medición se obtuvo un valor promedio de flujo de residual de 1,088 L/s que equivale a 3,917 m 3 /h, este valor oscilará en un rango de 0,251 L/s (0,905 m 3 /h) y 1,925 L/s (6,928 m 3 /h).

Punto 2: Torre de Enfriamiento 2

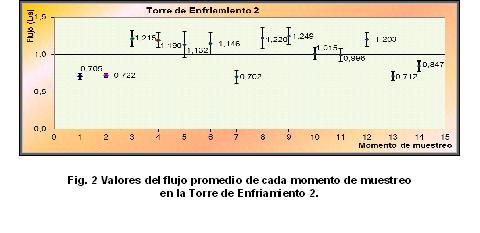

Este punto tuvo las mismas características en cuanto a las condiciones en el momento de realizar las mediciones del caudal de residual en el punto 1. Al inicio del muestreo se obtuvo un flujo promedio de 0,705 L/s con una variación ± 0,036 y en la segunda de 0,721 L/s, la cual varia ± 0,024. Los flujos promedios con su correspondiente desviación son mostrados en la figura 2.

En este punto el valor promedio del flujo de residual determinado fue de 1,004 L/s que equivale a 3,614 m 3 /h, con una desviación de ± 0,245 L/s o ± 0,884 m 3 /h.

Punto 3: Área de Calderas

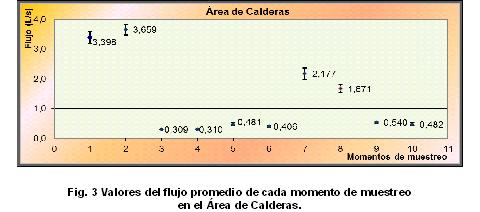

En las mediciones tomadas en este punto se alcanzaron valores de flujo de 3,397 L/s en el primer momento muestreado , con una desviación de ± 0,200 L/s, mientras que en el segundo se registraron 3,658 L/s lo cual varía en ± 0,179 L/s. Los flujos promedios con su correspondiente desviación son mostrados en la figura 3

El área de calderas contribuye al flujo total de residual de la planta durante el tiempo de regeneración con un valor de 1,919 L/s, oscilando en un rango de 1,810 y 2,027L/s. El flujo de este punto equivale a 6,908 m 3 /h con una variación de ±0,389m 3 /h.

Punto 4: Trampa de Grasa

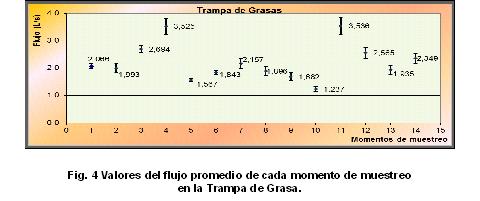

Mediante el registro de los valores de tiempo para determinar el valor del flujo promedio, se obtuvo como resultado el flujo por momentos de muestreos. En el primero con 2,065 L/s que varía dentro de un rango de ± 0,091 L/s y el segundo con 1,992 L/s con una variación de ± 0,164 L/s.

En la etapa de producción el flujo de residual que se vierte en la trampa de grasa es de 2,217 L/s (7,983 m 3 /h) que varía en un rango desde 1,598 L/s (5,756 m 3 /h) hasta 2,836 L/s (10,210 m 3 /h). Ver figura 4

El mayor valor de flujo en la etapa de producción fue obtenido en este lugar porque es donde convergen todo el residual de la entidad y a estos se le añaden durante la producción los residuales de la refinería que genera un 37,85 % del flujo total.

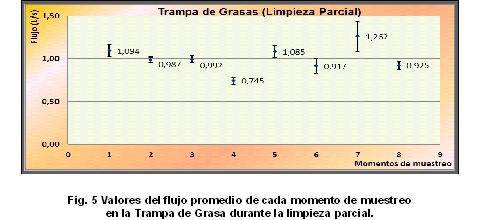

Etapa de Limpieza parcial

Durante esta etapa se realizó el mismo procedimiento para la determinación del caudal de residual de la fábrica. Solo se registraron valores en la trampa de grasa porque cuando se realiza la limpieza en la planta de refinación de aceite se detienen las operaciones productivas en el área de calderas (suavizadores) y en la torre de enfriamiento. Ver figura 5

En esta etapa , se vierte en la trampa de grasa un flujo de 1,000 L/s (3,603 m 3 /h) que varía en un rango desde 0,828 (2,983) a 1,173 L/s (4,223 m 3 /h).

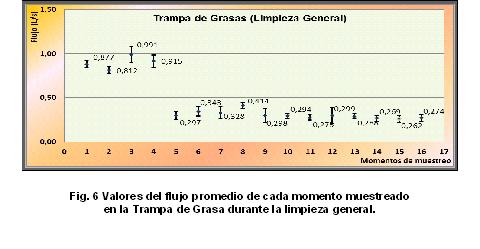

Resultados obtenidos durante la limpieza general: Durante todo el tiempo que se realizó la limpieza general el comportamiento del flujo fue prácticamente el mismo, debido que en los muestreos realizados se obtuvo como resultado 0,898 L/s lo cual equivale a 3,235 m 3 /h, con un rango de variación de ± 0,074 L/s o de ±0,268 m 3 /h. Ver figura 6.

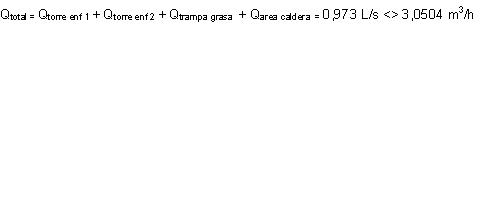

Producción (con operaciones de regeneración de los suavizadores)

Producción sin operaciones de regeneración de los suavizadores

Limpieza parcial

Las áreas de la torre de enfriamiento y la caldera no generaron residual, entonces de la ecuación (6) queda:

Limpieza general

Ocurre lo mismo en la etapa de limpieza parcial, como el proceso de refinación está detenido , la torre de enfriamiento y área de caldera (suavizadores) no vierten residuales. Por tanto, el valor del flujo promedio general será el siguiente:

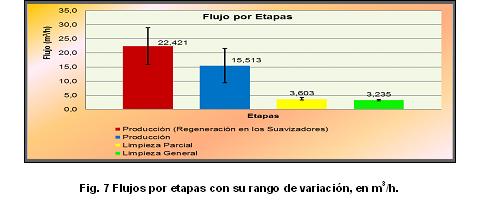

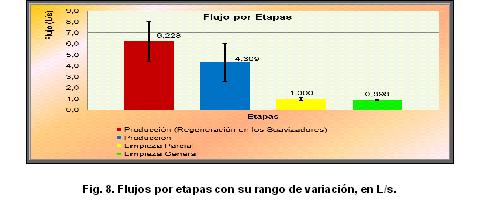

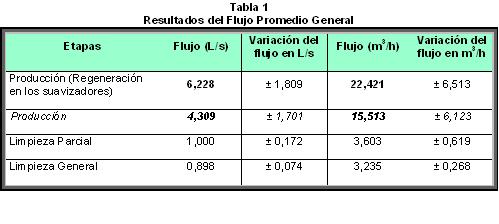

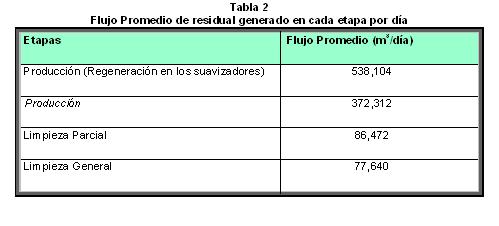

En las figuras 7 y 8 se muestran los valores del flujo promedio general de residuales líquidos para cada etapa de producción y el rango de variación del mismo. Ver tablas 1 y 2

El máximo valor generado en la fábrica por un día es en la etapa de producción con regeneración de suavizadores, con un total de 538,104 m 3 /día. El menor valor se produce durante la Limpieza General con 77,640 m 3 /día

Caracterización biológica del residual

Para la determinación de la composición biológica del residual, en cada una de las muestras, se procedió a la selección de los parámetros establecidos por la NC 27:2012 y NC 521:2002.

• Demanda Bioquímica de Oxígeno (DBO 5 )

• Aceites y Grasas

• Coliformes Totales (CT)

• Coliformes Termotolerantes (CTT)

• Fosfato (PO 4 3- )

• Nitrato (NO 3 1- )

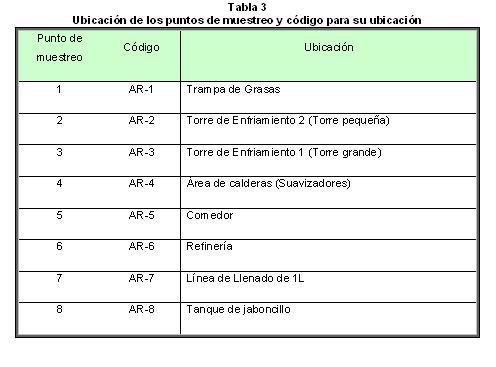

Se determinaron ocho puntos para la toma de muestras, ubicados en las fuentes de origen del residual y el trayecto del sistema de evacuación. Las precisiones para la ubicación estuvieron en función del resultado de las entrevistas realizadas a los especialistas de la planta, lo que permitió identificarlos (ver tabla 3) como:

• Demanda Bioquímica de Oxígeno [5]

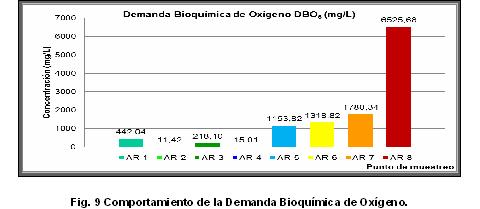

El comportamiento de la DBO 5 se refleja en la figura 9

El 75 % de los puntos de muestreo están por encima de los límites permisibles debido a que hay grandes cantidades de materias susceptibles de ser degradadas u oxidadas por agentes biológicos. Se obtuvieron valores por debajo de 60 mg/L solamente en los puntos AR-2 (Torre de enfriamiento 2) con 11,42 mg/L y AR-4 (Área de calderas) con 15,01 mg/L, mientras que en el resto de los puntos están por encima del valor permitido con 158,01 unidades.

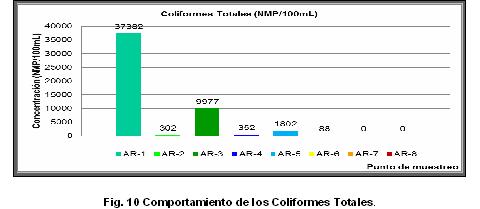

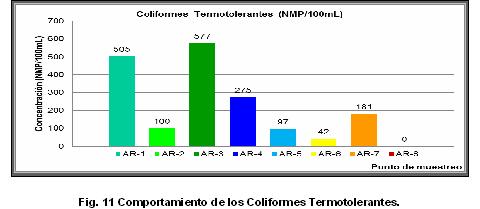

• Coliformes totales(CT) y coliformes termotolerantes (CTT) [6].

La comparación del parámetro coliformes termotolerantes no está especificado en las normas por lo que solo se visualizaron los valores promedios determinados con el fin de tener conocimiento de los valores que oscilan los mismos en la caracterización de los residuales.

El comportamiento de los coliformes totales y coliformes termotolerantes se observan en las figuras 10 y 11 .

Los puntos de muestreo AR-1 y AR-3 son los únicos que poseen valores promedio por encima de lo especificado en las normas tomadas como referencias (NC 27:2012 y NC 521:2007). Esto ocurre porque al AR-1 van a para todas las descargas de los lavaderos y baños, mientras que en AR-3 esto se manifiesta por la disposición de suciedad y varios componentes del proceso productivo que son arrastrados por los conductos hacia este sitio. A lo anterior se suman los altos niveles de DBO 5 permitiendo el desarrollo poblacional de coliformes.

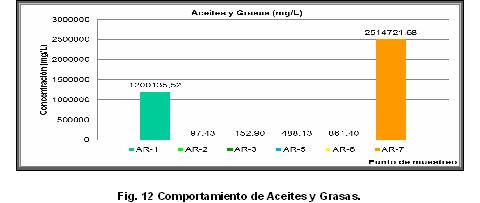

• Aceites y grasas

Solo se muestreó este parámetro en los puntos que se vierte un residual con esta característica. Ver figura 12 .

Como es de esperar en la Empresa Refinadora de Aceite los residuales de esta entidad tiene un elevado contenido de aceites y grasa, principalmente en AR-7 (Línea de llenado) debido al derrame que ocurre en la máquina para el llenado de los pomos. Mientras que en AR-1 la concentración de este parámetro disminuye porque se le unen otros residuales provenientes de otras fuentes generadoras que presentan un bajo contenido de aceite y grasa.

• (NO 3 1- ) Nitrato: el contenido de este parámetro determinado es el menor de todos, con un valor medio de 0,2 mg/L debido a que los procesos de oxidación del amonio, como la nitrificación , en este residual no ocurre por el bajo contenido de oxígeno [6].

• (PO 4 3- ) Fosfato: se determinaron valores entre 0,27 y 19,25 mg/L, en los puntos de muestreo AR-8 y AR-6 se detectaron los mayores niveles de concentración, los cuales disminuyen a lo largo de su trayecto por el sistema de alcantarillado de la empresa hasta llegar a la trampa de grasa puesto que a este lugar llegan otras descargas con menor concentración de fosfato [6].

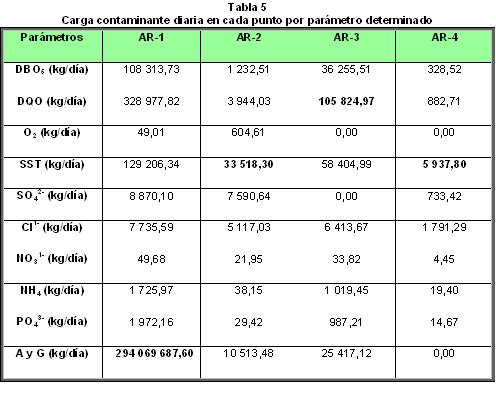

Determinación de la carga contaminante

Para determinar la carga contaminante de los residuales nos apoyamos en la ecuación:

donde

C.cd: carga contaminante por día en kg/L

Q: flujo de residual, en L/día

C(x): concentración de parámetro determinado, en mg/L.

En las tablas 12 y 13 se presentan los resultados obtenidos

donde

C.cd: carga contaminante por día en kg/L

Q: flujo de residual, en L/día

C(x): concentración de parámetro determinado, en mg/L.

En las tablas 4 y 5 se presentan los resultados obtenidos

El sistema de tratamiento tiene deficiencia y no cumple con el objetivo, ya que el mismo fue mal diseñado. En la trampa de grasa se unen todos los residuales (proceso productivo, del área de caldera, regeneración de los suavizadores, cocina - comedor y el albañal) con una carga contaminante biológica elevada.

Propuesta de sistema de tratamiento [1,7]

Instalar una planta de tratamiento físico, químico y bacteriológico que cumpla con el siguiente procedimiento:

• Un separador mecánico, al cual llegue solamente el residual procedente del proceso productivo (alta concentración de grasa y aceites), donde se separe por diferencia de densidades y rebosos, parte de esta carga biológica generada. Mediante este proceso se podrá extraer gran cantidad de grasas y aceite, luego higienizar para obtener un subproducto que se puede utilizar en la elaboración de jabones.

• En paralelo al separador construir un tanque séptico que realice el proceso de sedimentación para los residuales albañales. Con este proceso se elimina gran cantidad de materias flotantes bacteriológicas (colis totales y fecales), bajando la carga bacteriológica.

• Filtros percoladores o lecho bacterianos donde se elimina gran parte de la carga biológica.

• Una laguna anaerobia a la cual se incorporen los efluentes procedentes de los filtros percoladores, tanque séptico y la regeneración de los suavizadores. Eliminando un porciento elevado de sólidos sedimentables y cargas bacteriana y biológica.

• Como tratamiento final una laguna aerobia para eliminar todos los compuestos biodegradables suspendidos o disueltos por acción de microorganismos aerobios.

• Verter al medio con la carga contaminante permisible en la Norma Cubana 521 Vertimiento de aguas residuales a la zona costera y aguas marinas- Especificaciones.

CONCLUSIONES

• El flujo promedio de residual generado, para la trampa de grasa fue de 2,836 L/s, en la torre de enfriamiento 1 de 1,925 L/s, en la torre de enfriamiento 2 de 1,249 L/s y en el área de caldera 2,027 L/s.

• La caracterización biológica del residual demostró que todos los parámetros analizados se encuentran fuera de norma, resaltando las grasas y aceites y la DBO 5 .

• La propuesta de mejoras en el sistema de tratamiento de residuales incluye separador mecánico, tanque séptico, filtros percoladores o lechos bacterianos y lagunas anaerobia y aerobia.

BIBLIOGRAFIA

1. DÍAZ B. Raúl: Tratamiento de aguas y aguas residuales. Editorial ISJAE 1987

2. Gaceta oficial de la República de Cuba edición ordinaria, La Habana, 23 de diciembre de 1999 decreto Ley No. 200.de las contravenciones en materia de medio ambiente.

3. Empresa GEOCUBA Oriente Sur. (2007). Estudio de Impacto Ambiental al Proyecto de Dragado de la Dársena de Maniobra y Canal de Acceso a la Bahía de Santiago de Cuba. Santiago de Cuba, Agencia de Estudios Ambientales. Santiago.

4. Gaceta oficial de la República de Cuba edición extraordinaria, La Habana, 11 de julio de 1997 Ley Nº81 "del medio ambiente.

5. Gaceta oficial de la República de Cuba edición ordinaria, La Habana, de 8 de agosto de 2000 decreto Ley No. 212. Gestión de la zona costera.

6. Empresa Nacional de Análisis y Servicios Técnicos. (2014). Reporte de resultados físicos químicos.

7. MENÉNDEZ GUTIÉRREZ Carlos, Saturnino Pire. Título provisional del libro Tratamiento de agua y gestión y tratamiento de residuos. Nota aclaratoria: este material está sometido a la consideración de la comisión de carrera de Ingeniería Química para OPU IV. contiene 15 capítulos. Fueron consultados los capítulos 11 y 13.

8. Norma Cubana NC 27:2012 Vertimiento de aguas residuales a las aguas terrestres y al alcantarillado especificaciones.

9. Norma Cubana NC 521:2007 Vertimiento de aguas residuales a la zona costera y aguas marinas especificaciones.

10. WRIGHT, John; Environmental Chemistry. Routledge introductions to environment series. Edition published in the Taylor & Francis e-Library, 2005.

Recibido: Septiembre 2017

Aprobado: Diciembre 2017

Ing. Waldemar Sánchez-Rivera I waldemar@santiago.geocuba.cu ; I GEOCUBA Oriente Sur. Santiago de Cuba, Cuba