Introducción

El petróleo es un líquido oleoso bituminoso de origen natural constituido por una mezcla compleja de diferentes hidrocarburos que se complejizan a medida que aumenta el punto de ebullición de las mismas, se compone prácticamente de carbono e hidrógeno con un pequeño porcentaje de otros elementos como azufre, nitrógeno y metales.

Su consumo en el mundo no ha dejado de crecer desde que empezó a extenderse su utilización a finales del siglo xix, debido al desarrollo tecnológico. La tasa de crecimiento del consumo de energía ha hecho incrementar constantemente la demanda anual de petróleo, de allí la importancia que se le da en Cuba a las refinerías.

La Refinería “Sergio Soto” de Cabaiguán en la actualidad produce nafta, queroseno, diesel y fuel oil, productos que se obtienen a partir del fraccionamiento del crudo procesado en la torre de destilación atmosférica siendo ésta punto de partida para la obtención de otros productos como son: solventes especiales, mezcla de fuel - diesel, herbicidas, aceites: I-12, sigatoka, aceite para transformadores, aceite térmico, además de la obtención de asfalto y otros cortes laterales más ligeros a partir del fuel oil.

Como parte del desarrollo de esta industria se prevé aprovechar las posibilidades que brindan la capacidad industrial instalada y otras posibilidades productivas, instalaciones, equipos y otros medios no utilizados plenamente.

En las condiciones actuales no se satisfacen las demandas de productos derivados del petróleo, por lo que se prevé un incremento del volumen de crudo a procesar, por lo que en el presente trabajo se hace un estudio del sistema de intercambio de calor de la sección de destilación atmosférica de la refinería, con el fin de evaluar si el equipamiento instalado satisface los incrementos planificados de los volúmenes de producción, así como proponer posibles vías de solución a los problemas encontrados.

Fundamentación teórica

Características del petróleo crudo cubano utilizado en la Refinería “Sergio Soto”

La refinería procesa crudos provenientes de varios yacimientos, manifestando especificaciones que los caracterizan en medios y pesados.

Los crudos de mayor incidencia (78 % peso) en la composición de las mezclas a refinar son los que proceden de la cuenca Pina Cristales, Majagua, Jatibonico y Jarahueca, considerados como medios y pesados, y en menor proporción (22 % peso), arriban de la región occidental del país, encontrándose los yacimientos de Varadero, San Antón y Santa Cruz.

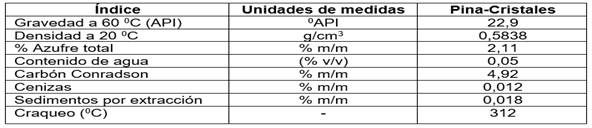

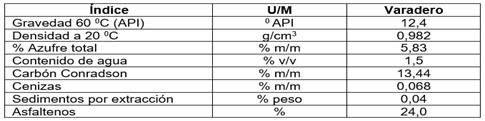

Crudo Pina - Cristales: está conformado con crudo Pina, Majagua, Jatibonico y Jarahueca.Las densidades (peso específico) de los petróleos varían en cada pozo del yacimiento Pina - Cristales, que van desde un petróleo ligero con densidades mayores de 31 0API, petróleos medianos con densidades entre 22 y 31 0API, hasta petróleos pesados con densidad menor de 22 0API.1) En la tabla 1 se muestran las características promedios de este crudo.2

Crudo Matanzas: está conformado por los crudos provenientes de Varadero, Santa Cruz y San Antón. Este crudo es del tipo pesado, de naturaleza nafténica, con valores altos en contenido de azufre. Sus características físico químicas se muestran en la tabla 2.2

Proceso de refinación

El petróleo crudo no tiene uso; es por eso que se somete a un proceso de conversión de energía primaria a secundaria denominado refinación. Según 3,4) se conoce como refinación al conjunto de procesos físicos y químicos que se aplican al petróleo crudo con la finalidad de separar sus componentes útiles por medio de destilación, conversión, transformación química y tratamiento, adecuando sus características a las necesidades de la sociedad.5

Estas transformaciones se realizan en una refinería mediante los procesos de destilación atmosférica, destilación al vacío, hidrodesulfuración, desintegración térmica, desintegración catalítica, alquilación, reformación catalítica, entre otros.

Definiéndose como refinería, al complejo industrial que opera las 24 h del día y 330 días al año.6,7)

La destilación atmosférica es la operación básica de la refinación del petróleo. Consiste en la separación de la mezcla de hidrocarburos líquidos en componentes más específicos sin originar nuevos compuestos, mediante la aplicación de calor hasta lograr vaporizar cada componente, aprovechando que cada uno de ellos posee diferente punto de ebullición.8,9

Características de la Refinería “Sergio Soto Valdés”, de Cabaiguán

La refinería, es una empresa refinadora de petróleo, que surgió con la asociación de las compañías de Jarahueca y dos americanos desmovilizados del ejército al concluir la Segunda Guerra Mundial, con un volumen de producción de aproximadamente 400 barriles diarios y el llamativo nombre de Cuba Oil Refining Co. Surgió en el año 1947 utilizando solo crudo extraído de Jarahueca.

Al triunfo de la Revolución la refinería fue la primera planta particular que pasaba al estado cubano, y es donde toma el nombre de “Sergio Soto Valdés”. Recibiendo el primer cargamento de crudo soviético por el puerto de Casilda, Cienfuegos, el 17 de abril de 1960. A partir de esto, comenzó el proceso de ampliación, aumentando paulatinamente la producción y la calidad de sus productos.

Hoy la refinería tiene una producción de aproximadamente 500 t de crudo por día. Sus principales productos son: nafta, diesel, gasolina, fuel - oil, asfalto, aceite transformador (para los transformadores de hasta 33 KVA de la Empresa Eléctrica), aceite I-12 (como componente para la fabricación de otros aceites), aceite Sigatoka (se utiliza en la agricultura, contra plagas) y mezclas diésel-fuel.10) Se obtienen otros productos para el uso interno de la fábrica, como por ejemplo: nafta solvente reductora de viscosidad, fuel - oil (como insumo en las calderas, además como materia prima para la producción de cortes de vacío, dentro de ellos el asfalto) y corte lateral o R3 (utilizado para la producción de aceites básicos).Estas producciones dependen del crudo que se procese (Pina - Cristales o crudo Matanzas).11

Rechequeo de los equipos de intercambio de calor para el nuevo flujo a procesar

La unidad de destilación atmosférica y al vacío presenta una capacidad actual de 2800 barriles por día (BPD) (aproximadamente 500 t), cuando se trabaja con ambos hornos para la columna de destilación atmosférica su capacidad es de 5000 BPD. Mediante este estudio se quiere determinar la posibilidad de incrementar esta capacidad a 6814 BPD, equivalente a 1000 t/d aproximadamente, procesando mayor cantidad de crudo Matanzas, debido a que el yacimiento Pina - Cristales está en declive y además se necesita incrementar la producción de asfalto muy demandado por el Ministerio de la Construcción, que actualmente se utiliza para la pavimentación de diferentes objetivos de interés económico del país y en especial para la ampliación y modernización de la Zona Libre del Puerto del Mariel.

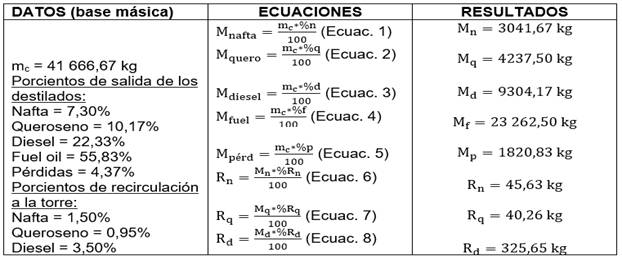

La refinería trabaja de forma continua 330 días al año, 24 h al día, por lo que el flujo a procesar de crudo es de 41 666,67 kg/h. El resto de los días del año se prevén para paradas imprevistas o reparaciones.

Balances de masa y de energía en la unidad de destilación atmosférica

Para determinar los valores de las variables que se manejarán en el proceso es necesario realizar los balances de materiales según corresponda. En la realización de estos balances se tuvieron en cuenta los criterios para el uso de los balances, tanto parciales como totales, tomando en consideración los principios básicos de la Ingeniería Química. Estos cálculos se realizaron con la ayuda del programa Microsoft Excel y se tomó como base una hora.

Los valores del calor específico de los destilados, del crudo y del agua de enfriamiento se determinaron a partir de la temperatura y de los grados API, de estos compuestos en las figuras 2, 4 y 5, páginas 909, 911 y 912.12

Balance de masa en la torre de destilación atmosférica (T-101)

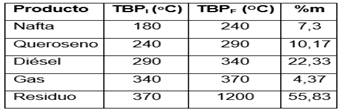

En este equipo ocurre la separación del crudo en sus diferentes fracciones a partir de sus temperaturas de ebullición y con la ayuda del vapor añadido por la parte inferior de la columna. Para la realización de estos cálculos se tomó como referencia la curva de la Verdadera Temperatura de Ebullición (TBP, por sus siglas en inglés) más reciente del crudo Matanzas, que aparecen en la tabla 3 y que se expresan en porciento masa. Como se puede observar, el mayor componente del crudo es el residuo o Fuel Oil, lo que corrobora que se está trabajando con un crudo pesado.

Teniendo en cuenta los resultados de la caracterización del crudo, la cantidad de crudo a procesar, las ecuaciones del balance de masa y la base de cálculo seleccionada se obtuvieron los siguientes resultados del balance material que se muestran en la tabla 4.

Balances de masa en los despojadores de la torre atmosférica

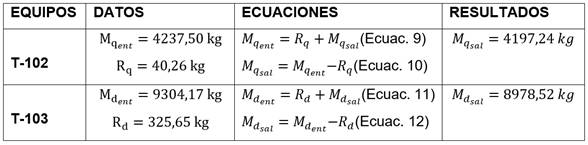

Luego del crudo separarse en sus diferentes fracciones en la torre de destilación atmosférica, algunos cortes como el diesel y el queroseno pasan a los despojadores (T-102 y T-103), donde con el empleo de vapor se separan estos destilados de los compuestos más ligeros, obteniéndose más puros, cuyos resultados se muestran en la tabla 5:

Balances de energía en la red de intercambiadores de calor

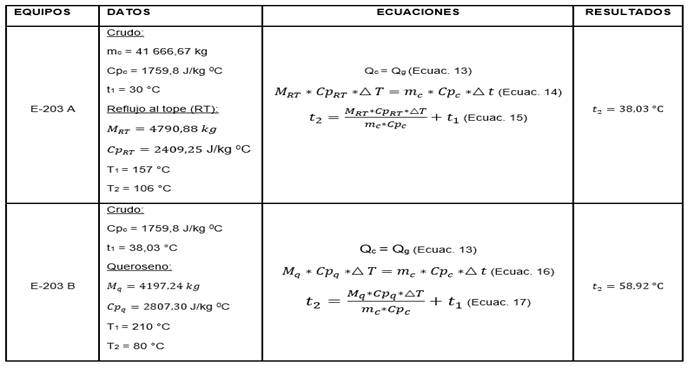

Esta red de intercambio (E-203) está formada por nueve intercambiadores de calor (A, B, C, D, E, F1, F2, G y H), y es la encargada de calentar el crudo con la ayuda de los diferentes destilados productos de las torres de destilación atmosférica y de vacío antes de entrar al horno F-101 y se encuentra ubicada en la sección de destilación atmosférica. Este balance de energía se muestra en la tabla 6, sólo para los intercambiadores E-203 A y E-203 B, pues el procedimiento de cálculo es similar, solo cambia el tipo de destilado que intercambia calor con el crudo, antes de entrar en el horno.

De forma similar se calcularon los balances de masa y energía para los condensadores (E-103 A y B o C y D) y enfriadores (E-105 A, B y C).

Rechequeo del sistema de calentamiento en la unidad de destilación atmosférica

La etapa de calentamiento en la refinería ocurre en los intercambiadores de calor y hornos de la instalación. Para que los productos salgan con la calidad requerida esta etapa es primordial y de gran interés, más aún si se quiere realizar un aumento de capacidad manteniendo las mismas condiciones de trabajo.

Rechequeo de la red de intercambiadores de calor

Esta red de intercambio está formada en su totalidad por intercambiadores de calor de tubos y concha, por lo que se empleó la misma metodología propuesta por (12) para todos, y se relaciona a continuación:

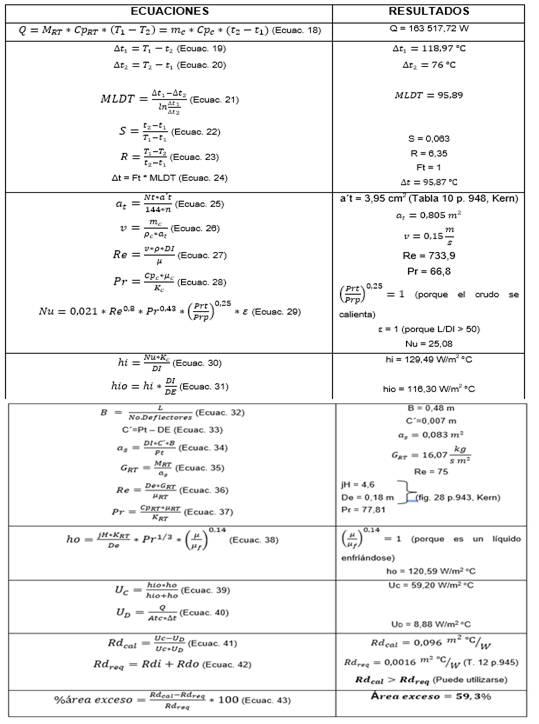

Realizar balance térmico para determinar el flujo calórico.

Calcular la variación de temperatura verdadera, ajustando el valor con el factor de corrección (Ft) empleando las gráficas correspondientes en dependencia del número de pasos de los fluidos por la concha y los tubos y luego de determinar S y R a partir de los valores de temperaturas.

Ubicar los fluidos por dentro de los tubos y la concha.

Calcular los coeficientes peliculares (hi, ho y hio) a partir de números adimensionales (Nusselt, Reynold y Prandlt) y empleando datos del equipamiento instalado y de los fluidos procesados.

Calcular los coeficientes totales (Uc y UD).

Calcular el factor de depósito (Rd) a partir de los coeficientes totales anteriores.

Seleccionar el factor de obstrucción (Rdreq) en las tablas correspondientes en dependencia del fluido utilizado.

Comparar los factores calculados y requeridos anteriores y de esta forma determinar si el intercambiador instalado puede utilizarse para la nueva capacidad de producción.

En caso de que el intercambiador pueda seguirse empleando, calcular el porciento de área en exceso con que cuenta este.

El cálculo de lo anteriormente explicado se relaciona a continuación:

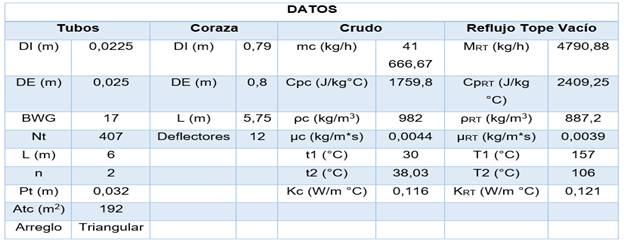

Los valores de calores específicos y conductividades se tomaron a partir de los grados API y temperaturas de los compuestos en las figuras 1 y 4 páginas 908 y 911 12, los demás datos fueron especificados en la entidad y calculados en los balances de masa y energía.

En todos los intercambiadores el crudo fluye por dentro de los tubos y por la coraza los destilados que correspondan.

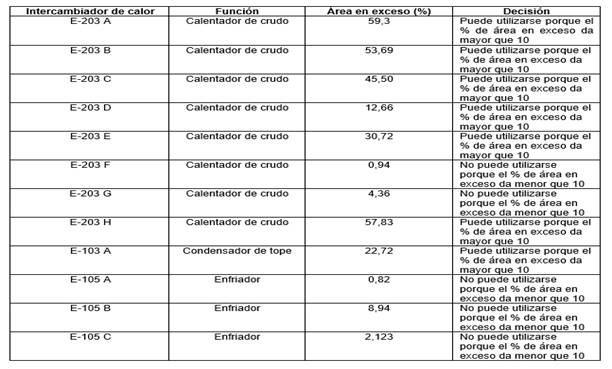

Para los efectos prácticos del presente trabajo, solo se aplicará la metodología a un solo intercambiador, pues el proceso de cálculo es similar para todos. En la tabla 7 se muestran las características del intercambiador E-203 A, en la tabla 8 la aplicación de la metodología del cálculo para el rechequeo de este intercambiador y en la tabla 9, el resumen del rechequeo de los intercambiadores de calor, condensadores de tope y enfriadores.

Para el caso de los condensadores de tope, la metodología empleada es similar a la explicada anteriormente en la red de intercambiadores de calor. Para este caso las propiedades del agua como: calor específico y viscosidad se determinaron en las figuras 2 y 14 de las páginas 909 y 928 12 y densidad y conductividad en la tabla 4 página 876.12 Los condensadores de topes tienen las mismas dimensiones y trabajan bajo las mismas condiciones por lo que se tomó de referencia uno de ellos para el rechequeo, el E-103 A. Los fluidos están ubicados de la siguiente forma: por dentro de los tubos, agua por la concha, vapores de nafta.

Rechequeo de los enfriadores de destilación atmosférica

Previo al almacenamiento de los productos de la torre de destilación atmosférica pasan por los enfriadores (E-105 A, B y C) para ajustar su temperatura y evitar que luego se volatilicen en los tanques de almacenamiento, esta etapa es luego de la salida de los destilados de la red de intercambiadores de calor y condensadores de tope. Para esta etapa se utiliza agua proveniente de la torre de enfriamiento, cuyas propiedades fueron determinadas como se explicó anteriormente.

En estos equipos los fluidos fueron ubicados de igual manera a los anteriores, por dentro de los tubos, agua por la concha, destilados (nafta, queroseno y diesel). La metodología empleada es similar a la explicada en la red de intercambiadores de calor.

Rechequeo del horno de destilación atmosférica (F-101)

El horno de destilación atmosférica tiene la función de calentar el crudo antes de su entrada en la torre de destilación, vaporizando parcialmente la mezcla de inyecto para que el proceso sea más efectivo, para esto se quema fuel oil, combustible obtenido en corridas anteriores.

Para el rechequeo del equipo se utilizó el Método de Lobo-Evans, expuesto en.12 Este consiste en el uso de una ecuación del tipo de Stefan - Boltzmann modificada y de un balance de energía en el horno. Es un método muy utilizado en el diseño y evaluación de hornos químicos de refinerías y para calderas que queman petróleo o gas. La metodología utilizada se relaciona a continuación:

Determinar la superficie real del horno instalado a partir del número de tubos con que cuenta, sus longitudes y la superficie lineal (a´t) que ocupa.

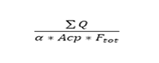

Determinar la superficie equivalente del plano frío (Acp) para comparar con la anterior y de esta forma determinar si el horno satisface el nuevo flujo a calentar manteniendo las mismas condiciones de trabajo. Para su determinación se necesita calcular:

El calor transferido a la superficie fría a partir de conocer la eficiencia de trabajo del horno y el calor liberado por el combustible.

El factor de efectividad (() a partir la ubicación de los tubos en el horno y sus dimensiones con la ayuda de la figura 19.11 página 783.12

El factor de intercambio total (Ftot) a partir de determinar la efusividad de la flama y de la relación de la superficie efectiva del refractario y la superficie fría efectiva, se determina en la figura 19.15 página 796.12)

Calcular a partir de conocer la temperatura de los gases de combustión a la salida de la sección radiante y la temperatura de la superficie absorbente de calor, la relación:

Para su determinación se puede emplear su ecuación correspondiente o se puede determinar en la figura 19.14 página 795.12

Comparar estas áreas y si la real es mayor que la equivalente el horno puede usarse para las nuevas condiciones, de lo contrario es necesario buscar variantes de trabajo.

Las características del horno y del combustible se muestran a continuación en la tabla 10.

Aplicando la metodología anterior al horno y teniendo en cuenta sus características, se obtiene que este tiene un % área por defecto igual a -30,56 por lo que no puede utilizarse para las nuevas condiciones de trabajo.

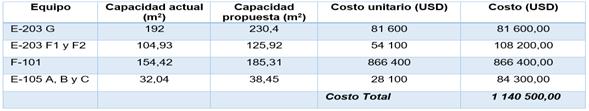

Propuesta de inversión

Para la solución del déficit de área requerida en los intercambiadores, una de las variantes podría ser la compra del equipamiento que lo requiera, así como evaluar aquellos equipos defectuosos. Para esta estimación se tomaron los costos actualizados de 13, considerando un aumento de un 20 % del área con que cuentan, para que de esta forma cumplan con las especificaciones del proceso. En la tabla 11, se relacionan los equipos que deben ser sustituidos y el costo de adquisición que ofrecen.

Conclusiones

Los intercambiadores de calor instalados en la mayoría de los casos satisfacen las nuevas condiciones del proceso, sin embargotres de ellos requieren su sustitución, debido a que no cuentan con el área requerida para su operación en condiciones normales: E-203 G y F (F1 y F1).

El horno (F-101) empleado para calentar el crudo debe ser sustituido debido a que el área real con que cuenta es mucho menor que la requerida. Otra variante podría ser elevar la temperatura hasta aproximadamente 220 (C del crudo antes de su entrada a este.

Los enfriadores (E-105 A, B y C) deben ser sustituidos porque además de no contar con el área necesaria, no enfrían adecuadamente los destilados, provocando en la mayoría de los casos su disminución considerable en los tanques de almacenamiento.

El cálculo del costo de adquisición de los equipos que no satisfacen las nuevas condiciones de operación, representa un valor de USD 1 140 500, a ser ejecutado por la propia empresa o la Unión Cuba Petróleos.

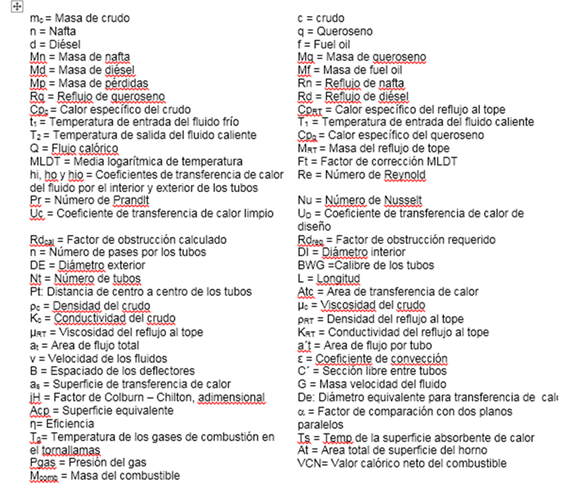

Nomenclatura