Introducción

El hidrotratamiento o hidrofinación catalítica es un proceso donde el hidrógeno se pone en contacto, en un reactor catalítico de lecho fijo, con los hidrocarburos de las fracciones del petróleo, bajo condiciones adecuadas de operación, con el objetivo de reducir el contenido de azufre, nitrógeno, oxígeno y metales pesados existentes, para garantizar que la nafta de alimentación al proceso de reformación catalítica cumpla con los parámetros establecidos.1,2) Comprende diversas aplicaciones en las cuales, la calidad de los hidrocarburos líquidos mejora sometiéndolos a condiciones suaves o severas de presión de hidrógeno en presencia de un catalizador sólido, constituido generalmente por alúmina impregnada con cobalto y molibdeno. Se considera un proceso especializado de hidrogenación.3,4

Algunos autores concuerdan que específicamente en las gasolinas, que es el producto final del proceso de reformación catalítica, los estándares de calidad están relacionados fundamentalmente con el contenido de azufre, contenido de aromáticos y bencenos, presión de vapor y el índice de octanos.5,6 Este último es quien establece los requerimientos del mercado, aunque en algunos países existen restricciones medioambientales referidas al contenido de aromáticos y benceno.

En los procesos de refinación, los catalizadores bimetálicos de reformación catalítica son sometidos a continuas regeneraciones para mantener su actividad catalítica. Sin embargo, no ocurre lo mismo con los catalizadores de hidrofinación, al tratarse de un proceso menos severo que el anterior. No obstante, en la Refinería Cienfuegos S.A, en el área de hidrofinación de nafta se utiliza un catalizador de cobalto - molibdeno con soporte de alúmina, cuya actividad ha disminuido con el tiempo de uso, que traducido a vida útil puede ser larga o corta, en dependencia a las condiciones de operación e inclusive a la disciplina tecnológica. Esta pérdida de actividad puede ser temporal, debido a la formación de coque y gomas durante el proceso, o permanente, debido al contenido de plomo, arsénico y otros metales en la nafta de alimentación a dicho proceso (fracción (70 - 180 ºC) de destilación atmosférica).

En el caso de estudio, el sistema de hidrotratamiento está diseñado para procesar 63 m3/h de fracción (70 - 180) °C, con una temperatura de 40 ºC y una presión de 4,90E+005 Pa. Para ello tiene un volumen de cama catalítica de 25,5 m3, para un contenido en la alimentación de azufre de 500 mg / L y de nitrógeno de 30 mg / L.

Como consecuencia del proceso, en el año 2018 ocurre un elevado diferencial de presión, por lo que se recomienda por un estudio realizado a la unidad 7 realizar un desnatado de la parte superior de la cama catalítica y posteriormente en el 2019 la descarga, cribado y recarga, esto último como carga por manga del catalizador. Al contar con menos carga catalítica (menos catalizador por inyecto a planta y por ello se tienen menos centros activos) se eleva la temperatura de operación para lograr la misma desulfuración. Surge entonces la necesidad de estimar cuánto tiempo se puede operar antes de regenerar o cambiar la carga catalítica, ya que, para mantener la misma producción, en teoría debe durar menos tiempo del planificado.

Para evaluar el nivel de actividad del catalizador se realiza un seguimiento minucioso de la temperatura promedio ponderada del lecho (Weigted Average Bed Temperature WABT). Pero el WABT requerido a un tiempo dado en el reactor no depende solamente de la actividad del catalizador, sino también, de la calidad de la alimentación (azufre), flujo de alimentación, presión en el reactor, pureza de hidrógeno y severidad de la operación referida al azufre extraído de los productos. Este es el propósito del WABT normalizado, eliminar el impacto de la variación de los productos, excepto la actividad del catalizador, de forma tal, que la variación del WABT normalizado con el tiempo está solo dado por la variación de la actividad del catalizador (o desactivación). El WABT normalizado es generalmente calculado a partir de una base de referencia que puede ser el resultado de una prueba de corrida. Por definición la tendencia del WABT normalizado es un estimado de la velocidad de desactivación, usualmente expresado en oC / mes.

Fundamentación teórica

Para estimar el nivel de actividad del catalizador, y consigo la vida útil y remanente del mismo, se utiliza el método o modelo correlativo, basado en experiencias de plantas piloto del Instituto del Petróleo Francés (IFP). Este método permite un seguimiento cercano de la actividad del catalizador. Las correlaciones son desarrolladas con una alimentación determinada, por ejemplo, nafta de destilación directa sobre un catalizador particular y utilizan más parámetros que el modelo pseudo - cinético y, por tanto, permite una evaluación exacta de la actividad del catalizador y el tiempo de vida estimado para las nuevas condiciones de operación. Este tipo de evaluación es realizado por la firma suministradora del catalizador Axens - HR Series. A partir de los modelos de correlación se dibuja un set de curvas especialmente dedicadas a una unidad en particular y no puede ser usado en otros casos. Dicho set de curvas puede ser dibujado como: 8

HDS = f (LHSV, GO - Conv, ppH2) versus diferentes WABT.

HDS = f (WABT) versus diferentes LHSV, TMP, GO - Conv, ppH2.

HDS: hidrodesulfuración; LHSV: Liquid hourly space velocity; ppH2: presión parcial del Hidrógeno.

Para la estimación de la actividad catalítica se recopilan datos del programa Exaquantum, luego es necesario calcular valores para obtener las curvas correspondientes, las que se logran a partir de la programación en Excel, siguiendo las siguientes ecuaciones. La aplicación de este método permite comprobar la veracidad de la calidad del catalizador y la garantía brindada por el proveedor.

donde:

Tav: Temperatura promedio;

Te : Temperatura entrada;

Ts : Temperatura salida

donde:

Pav: Presión promedio;

Pe: Presión entrada;

Ps : Presión salida

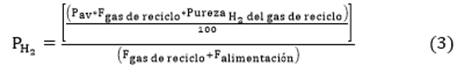

donde:

PH2 (Pa): Pav: Presión promedio;

Fgas de reciclo: Flujo del gas de reciclo (kmol/h)

PH2 del gas de reciclo : Pureza de H2 del gas de reciclo (vol. %);

Falimentación: Flujo de alimentación

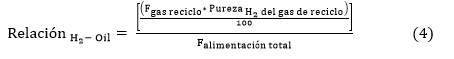

donde:

Relación H2 - Oil (Nm/m3).

F alimentación total: (m3/h)

Fgas de reciclo: (Nm3/h); Pureza H2 del gas de reciclo: (% vol.)

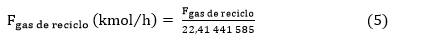

Flujo del gas de reciclo (kmol/h). F gas de reciclo : (Nm3/h)

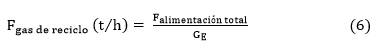

Flujo del gas de reciclo (t/h). F alimentación total : m3/h); G E : Gravedad específica

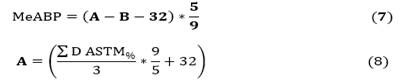

Media aproximada de las temperaturas de ebullición obtenidas a partir de la curva ASTM (MeABP °C)

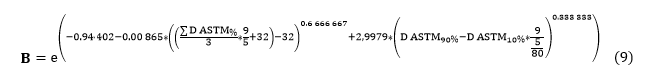

DASTM 10%: Destilación ASTM 10% (°C); DASTM 90%: Destilación ASTM 90% (°C)

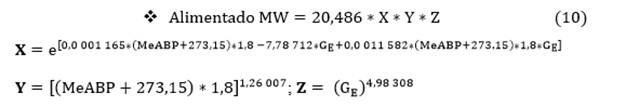

Alimentado MW (kg/kmol); F reciclo : Flujo de reciclo (t/h); SV (kmol/h) /kg cat.

donde:

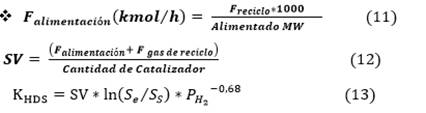

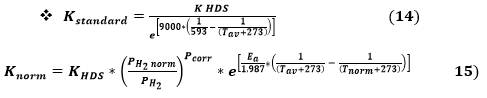

KHDS: K de Hidrodesulfuración;

SV: Relación masa total entrada / masa del catalizador (kmol/h) /kg cat.

Se: Azufre entrada (wt ppm);

Ss: Azufre salida (wt ppm);

PH2: (Pa)

donde

KNORM: K normalizada para el proceso;

Tav: Temperatura promedio

Ea: Energía de activación = 18 000 (kcal/mol)

Tnorm: Temperatura normalizada = 273 ºC

PH2 norm: Presión de hidrógeno = 15,2 Pa; Pcorr: Presión de corrida = 0,68

Tav: Temperatura promedio

donde

RA: Actividad relativa;

Knorm: K normalizada

WABT Normalizada (°C). Tnorm: Temperatura normalizada = 273 (°C)

Ea: Energía de activación = 18 000 (kcal/mol); 0,043 804: Es la Knorm escogida para el proceso

ΔP (Pa): Pe: Presión de entrada (Pa); Ps: Presión de salida (Pa)

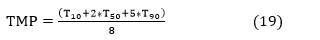

TMP: Curva de destilación de la alimentación según norma ASTM - D - 86

HDS: Hidrodesulfuración. Se: Azufre entrada (wt ppm); Ss: Azufre salida (wt ppm)

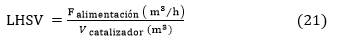

LHSV: Velocidad espacial. F alimentación: (m3/h); V catalizador: Volumen (m3)

Luego de calcular estos valores es posible estimar la actividad catalítica a través de las curvas suministradas por el proveedor del catalizador y obtenidas por modelos de correlación.

Resultados y discusión

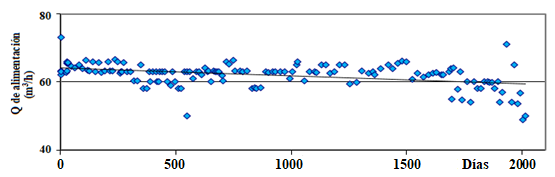

Para el análisis de los resultados se utilizaron datos desde el 19 de agosto de 2014 hasta el 21 de diciembre de 2020. Con el procesamiento de estos datos se obtienen los resultados siguientes: El flujo de alimentación compuesto por hidrocarburos desde C5 hasta C9 proveniente de la fracción (70 - 180) °C, se comportó de manera estable atendiendo a los rangos de diseño, obteniéndose un promedio del flujo de alimentación de 62 m3 / h, como se muestra en la figura 1.

Los puntos de ebullición de la fracción alimentada, tanto inicial como final, promediaron (74,9 y 177) °C respectivamente, los promedios de la destilación según norma ASTM-D-86 (American Society Testing of Materials) en correspondencia al 10 % de 92 °C, 50 % de 116 °C y de 90 % de 155,7 °C, de esta forma se cumple con los parámetros de diseño para el proceso. Dicha fracción se comporta en el período analizado con una composición promedio de parafinas de 21,2 %, iso-parafinas de 31 %, aromáticos de 18,4 % y naftenos de 29,3 %. La composición de una nafta típica se puede ver en.9,10

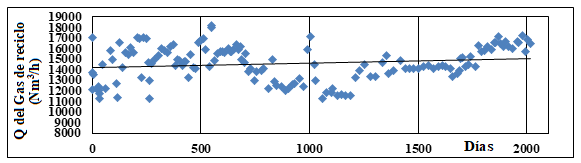

El flujo del gas de reciclo (figura 2), presenta gran dispersión, con un promedio de 14 582,2 m3/h, debiendo estar dentro del rango de (17 450 y 21 150) m3/h según las condiciones de operación de la unidad, esta inestabilidad es debido a problemas con el compresor C-201, pues por los años de explotación y daños no puede alcanzar el flujo requerido.

La pureza de H2 en el gas reciclado es constante y con un promedio de 99% en volumen. Una alta pureza de hidrógeno ayuda con la hidrodesulfuración (HDS) y disminuye las reacciones de recombinación de mercaptano. Ver figura 3.

Fig. 3-23La relación H2 / HC se calcula por la siguiente ecuación:

El promedio de dicha relación en el período analizado es de 233,9 m3/h, pero según las condiciones de operación debe ser de 232,9 m3/h, esto incide en la no formación de mercaptanos por recombinación.

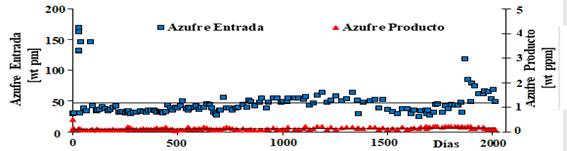

La figura 4 brinda la serie de datos correspondientes a la entrada y salida del azufre al reactor R-201, con un promedio de (47,02 y 0,13) wt y ppm respectivamente. La comparación de los datos obtenidos y el comportamiento esperado por diseño del catalizador HR-406 para la eliminación del azufre (0,5 ppm), da muestra del cumplimiento de los parámetros requeridos.

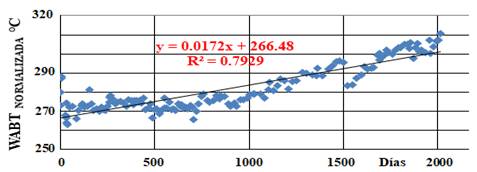

La remoción del azufre está directamente relacionada con el WABT Normalizado, siendo lógico que a medida que el catalizador va perdiendo su actividad, aumente a su vez el WABT Normalizado, es decir, que es necesario incrementar la severidad del proceso para obtener un producto con calidad.

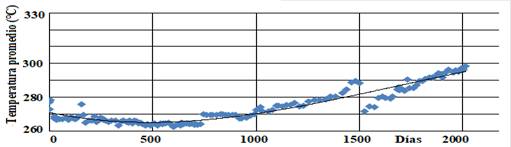

Como se muestra en la figura 5 el incremento de la temperatura es inevitable, pues se hace necesario darle continuidad al proceso y uso al catalizador, que va perdiendo su actividad debido a la deposición de coque, metales e impurezas que contiene la materia prima procesada en esta sección.

La causa de la caída de presión del hidrofinador está dada por la acumulación de partículas e impurezas mecánicas en la parte superior de la cama catalítica del reactor, creando una resistencia al paso de la mezcla gaseosa y limitando una buena distribución del fluido en el catalizador. Por lo general, estas impurezas suelen ser partículas de sulfuro de hierro formadas como resultado del proceso de corrosión en las tuberías y aparatos del sistema.

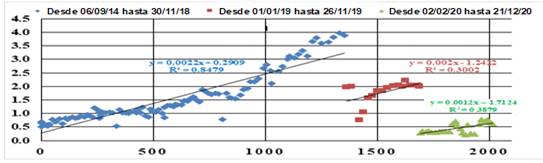

Analizando la figura 6, esta fue dividida en tres trayectorias, del 06/09/2014 hasta 30/11/2018 donde debido al ascenso de la diferencia de presión, que alcanzó un punto máximo de 4,0 Pa, se llevó a cabo como solución técnica un skimming o desnatado del reactor en diciembre de 2018, consistiendo en la extracción de (1 a 1,5) m de altura de cama catalítica y su sustitución por catalizador fresco. Luego por el comportamiento que volvió a tomar se le realizó el cribado y la carga por manga al reactor en diciembre de 2019, mejorando el comportamiento de la caída de presión obteniéndose un valor mínimo de 0,2 Pa el 23/08/20.

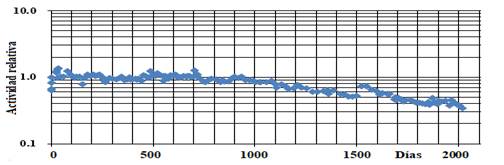

En cuanto a la actividad relativa era predecible que descendiera con el paso del tiempo, como se muestra en la figura 7, pues está estrechamente relacionada con la desactivación del catalizador. Cuando esto comienza a ocurrir se toman medidas para amortiguar la pérdida de la actividad y seguir obteniendo un producto con la calidad requerida. De acuerdo a la literatura estudiada, 11 la primera etapa de desactivación está dada por la deposición de coque y luego por la deposición de metales en el catalizador.

En la figura 8 se muestra el ascenso de la WABT Normalizada desde 263,1 °C hasta 310,8 °C con respecto a los días de corrida, con una correlación de R2 = 0,792 9. Según la ecuación de la recta (y= 0,017 2 x + 266,48) se puede estimar la actividad del catalizador y predecir el tiempo de vida restante, obteniéndose que por cada mes en proceso se desactiva el catalizador 0,51 °C, este comportamiento se ve afectado por el incumplimiento de la remoción de azufre que es de 0,5 wt ppm, por lo tanto:

Si la temperatura actual es de 310,8 °C y la desactivación se alcanzará cuando llegue a 331°C, la diferencia de estas temperaturas es de 20,2 °C, conociendo que se pierden 0,51 °C/mes, le quedarán 39,6 meses o 3,3 años de actividad al catalizador.

Tales resultados concuerdan con los presentados por el proveedor, 12 quienes concluyeron que:

La unidad tiene 6,8 años según en el ciclo actual; la desactivación del catalizador será de 0,5 °C; se espera que la actividad del catalizador restante sea > 3 años; la desactivación del catalizador es baja, con una prolongación del ciclo > 10 años

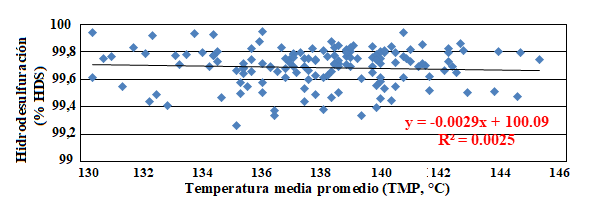

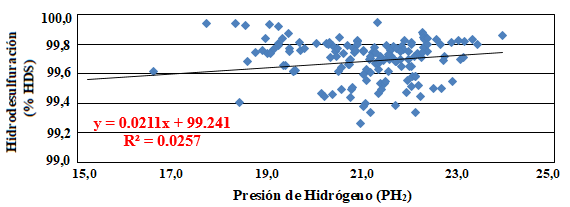

Comportamiento del % de Hidrodesulfuración versus la TMP; Presión de Hidrógeno y Velocidad espacial

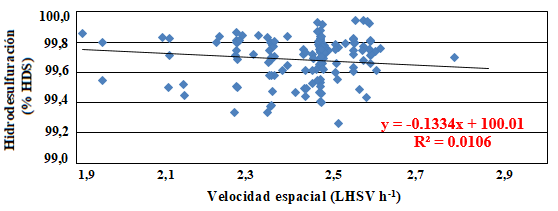

En estas figuras se puede observar el comportamiento que ha tenido la hidrodesulfuración en relación con la temperatura promedio de la curva de destilación de la alimentación (figura 9), la presión de hidrógeno (figura 10) y la velocidad espacial (figura 11), correspondiéndose estos resultados con los encontrados en la revisión bibliográfica.

Evaluación técnico - económico del resultado de la estimación

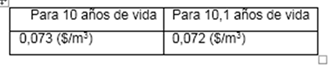

El costo del catalizador fue de 15,57 $/ kg. Costo total del catalizador = $ 398 592.8 El ciclo de vida del catalizador es de 10 años y la capacidad de la unidad es 63 m3/h, por ello la cantidad de m3 de nafta virgen pesada a hidrofinar durante el ciclo de vida es de: 5 443 200 m3. Por lo que con los resultados obtenidos se podrán hidrofinar 5 497 632 m3 de nafta virgen, lo que significa que se procesarán 54 432 m3 más de nafta virgen que la programada.

Por lo que el costo del catalizador ($) / nafta virgen pesada (m3) será de:

Mantener el funcionamiento de la unidad de reformación catalítica depende del catalizador de hidrofinación de nafta y el producto (gasolina) obtenido de este proceso representa el 11% de las ventas de la refinería.

Según el flujo de inyecto por el precio actual de la venta de gasolina alcanzaría la cifra de 624 960 $/día 13. Por ello es importante no detener la producción pudiendo determinar el ciclo de vida en el que se encuentra o le queda al catalizador, de esta forma contar con la carga fresca disponible y disminuir pérdidas económicas y de tiempo.

Contar con tal estimación permite la planificación de la compra del catalizador, así como todo el proceso establecido de descarga y carga del catalizador. Esta es llevada a cabo por un personal y equipamiento especializado, por lo que tanto su presencia, como sus días de trabajo representan inversiones económicas.

Conclusiones

1. El desarrollo del modelo correlativo permitió establecer que: si la temperatura actual es de 310,8 °C y la desactivación se alcanzará a los 331°C, entonces la diferencia de temperaturas de 20,2 °C, con una desactivación de 0,51 °C/mes, le restan 39,6 meses o 3,3 años de actividad al catalizador.

2. La aplicación del método Correlativo propició la obtención de los siguientes resultados:

-Tiempo de vida del catalizador de hidrofinación, hasta diciembre de 2020, fue de 6,8 años o 2248 días

3. Estos resultados pudieron ser comparados con estudios realizados por especialistas de la compañía Axens, lo cual valida la correcta selección del método Correlativo. Con esto se pudo predecir el ciclo de vida remanente del catalizador o generar algunas propuestas de mejora en la operación diaria como cambiar la relación H2/HC, ajustes de temperatura y la calidad de la alimentación.

De acuerdo a la vida útil estimada del catalizador, se procesarán 54 432 m3 más de nafta virgen que la programada, lo que representa un costo del catalizador de 0,072 $/m3 por nafta virgen procesada, menor en 0,001 $/m3 a la inicial esperada.