Introducción

La corrosión es un fenómeno que afecta de forma natural a los metales a partir de la tendencia de estos de regresar a su estado de equilibrio.1,2 Cuando se trata de atmósferas contaminadas y con aerosol proveniente del agua de mar, la contaminación puede alcanzar niveles que harían peligrar en tiempos relativamente cortos, la integridad de estructuras o de sus componentes metálicos.3,4) Los cloruros, en especial el sodio y además, el óxido de azufre, son los principales contaminantes y a la vez los agentes corrosivos más comunes en la atmósfera.

La empresa Acinox Comercial tiene entre sus objetivos la importación y comercialización en el país de una gran gama de aceros destinados al desarrollo y crecimiento de la industria nacional, para lo cual un nivel importante de este metal se adquiere en España. Desde el momento en que éste es depositado en origen y hasta su arriba a Cuba pasa por una larga travesía marítima que supera los 40 días y al ser descargados en La Habana, continúan otros 30 días bajo similares condiciones de alta agresividad corrosiva dada por la combinación del salitre presente en los ambientes marino y marino industrial de la zona costera de Cuba.

En este sentido se debe tener en cuenta dos factores: la tendencia del metal a oxidarse y una vez iniciada la formación de la capa de óxido, su velocidad de crecimiento.

La chapa de acero para embutición laminada en frío (L/F) DC01 cuyos volúmenes de importación fluctúan entre 170 y 190 toneladas anuales, es considerado un no aleado el cual tiene múltiples campos de aplicación debido a su enorme versatilidad en la industria del automóvil, en muebles metálicos, productos sanitarios, tuberías, etc., y son finalmente almacenados a cielo abierto en almacenes del Cotorro según NC 10-02-10: 1981, donde por períodos muy prolongados de tiempo continúan expuestos a las condiciones climáticas de una zona urbano industrial de elevada agresividad corrosiva, todo lo cual puede atentar definitivamente contra la calidad del producto que reciben los clientes finales.5

La trayectoria del acero importado por la empresa Acinox Comercial, se estima que esté entre 55 y 60 días, de manera que al llegar a puerto cubano el material ha transitado por medios altamente agresivos; si además, la estadía en el puerto de Cuba supera los 5 días se estaría excediendo el tiempo establecido, y estaríamos en presencia de las condiciones idóneas para la aparición del óxido superficial en el acero importado, a pesar de la protección temporal aplicada en origen.

Por todo lo expuesto el objetivo del presente trabajo es evaluar los cambios en las propiedades físico-químicas y mecánicas provocados por un ambiente de alta salinidad y humedad, así como la determinación de la corrosión de la chapa de acero L/F DC01 empleando el método acelerado en cámara de niebla salina (CNS).

Materiales y métodos

Para la caracterización de la chapa de acero L/F DC01 se efectuó el análisis de composición química por espectroscopía de emisión óptica. Se determinó la densidad másica y se efectuó el ensayo de dureza Vickers (HV) según ASTM E92-82 (2003), realizado sobre la superficie de las muestras saneadas por desbaste empleando un durómetro Vickers con escala HV/10/15 kgf/mm2. Los resultados son convertidos a su equivalente en Brinell con escala HB/2,5/187,5/10 kgf/mm2 para determinar la resistencia máxima teórica (δmáx ).6 Igualmente se determinó la rugosidad superficial o aparente (Ra) según la norma NC 16-60: 1981, utilizándose un rugosímetro portátil.

Probetas montadas en acrílico fueron desbastadas con lijas de tamaños de grano de 220, 320, 400, 500, 600, 800, 1 000 y 1 200 para posteriormente pasar al proceso de pulido. Se realizó el análisis metalográfico con un microscopio óptico metalográfico con cámara de video a color. La observación se realizó en un corte transversal de las probetas con aumento de 100x, sin ataque químico. Para revelar la estructura se realizó un ataque químico utilizando Nital al 2 %, con aumentos de 100x y 500x según normas ASTM E 3-11 y ASTM E 407-07.

Para la realización del ensayo de difracción por rayos X, los difractogramas se registraron a un tiempo de medición en cada posición angular de 3 segundos. El procesamiento de los datos experimentales se realizó mediante el programa Origin 8.0 y las distancias entre planos se determinaron con el programa Ttod.

Determinación de velocidad de corrosión por método gravimétrico

Se elaboraron muestras planas rectangulares de chapa de acero L/F DC01 de 50 x 20 x 0,9 mm, utilizadas por la Empresa Rafael Trejo, con destino a la fabricación de tanques, las cuales fueron expuestas en atmósferas corrosivas naturales en ambientes marino-industrial y urbano-industrial, simulando las condiciones reales a que están expuestas estas chapas durante su transportación y estadía en puerto cubano, y el tiempo de almacenamiento a cielo abierto en los almacenes de Acinox Comercial en el Cotorro. Un total de 57 muestras fueron sometidas simultáneamente a ensayos de intemperismo natural según ISO 8 565-2011, a 1 m de altura con inclinación de 30o y en dirección al sur, con períodos de evaluación de 72 h por un tiempo de exposición aproximado de 15 días en atmósfera marino-industrial de la estación de ensayos naturales (EN) de LABET en Cojímar, y en ambiente urbano-industrial para lo cual se seleccionó como estación de exposición el patio de metales de la base de almacenes de Acinox Comercial en el Cotorro, por un tiempo de exposición de 45 días. En ambos casos se calculó la velocidad de corrosión de tipo generalizado por el método gravimétrico. Paralelamente, otras muestras fueron expuestas en CNS.

Se determinó la velocidad de corrosión por el método gravimétrico expresada como pérdida de peso (DP) en g/m2.h, teniéndose en cuenta la diferencia de peso en g, el área de la probeta en m2 y el tiempo de exposición en h. Se utilizó una balanza analítica digital con precisión de ± 0,000 1 g. La disminución de espesor de la muestra se evaluó mediante la expresión (1) que la relaciona con la pérdida de peso, donde DE es la velocidad de corrosión expresada como pérdida de espesor en mm/año.

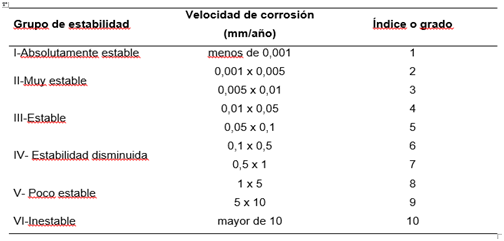

Cuando se conoce la velocidad de corrosión de un material metálico en un medio dado, expresada en términos de DE, se puede físicamente medir el alcance del deterioro a través de la escala de la resistencia a la corrosión de estos materiales que aparece en la tabla 1, determinándose el grupo de estabilidad que presenta el material para esas condiciones y evaluándose la pérdida de material en ese medio.

Las muestras sometidas a ensayos climáticos naturales y acelerados, fueron desengrasadas, enjuagadas y decapadas con HCl al 10% durante un tiempo de 3 min, con posterior enjuague y secado manual según NC ISO 8 407: 2013. Finalmente fueron pesadas al inicio y final de cada ciclo de evaluación. Cada resultado es el promedio de tres mediciones efectuadas.

Ensayo de exposición al exterior en atmósfera marino - industrial

La estación de EN de LABET en Cojímar, en el litoral norte de La Habana, a 145 m de la costa y a poca distancia de la refinería petrolera “Ñico López” y de los Astilleros de Casa Blanca, presenta una de las atmósferas más agresivas con clasificación C5, con valores promedios anuales de concentración de los principales contaminantes atmosféricos de 51,87 mg/m2d de deposición de iones cloruro y 34,70 mg/m2d de iones sulfato, estando en presencia de una atmósfera marino-industrial según ISO 9 225: 2012. El valor promedio anual de humedad relativa es 76 %, valor que garantiza que la deposición de las sales de iones cloruro y sulfato ocurra en forma de solución salina, para una temperatura promedio anual de 26,4 0C.7,8,9,10

Ensayo de exposición al exterior en atmósfera urbano - industrial

Una vez que el acero se traslada a los almacenes de Acinox Comercial en el Cotorro, en la parte centro meridional de La Habana, es depositado en el patio de metales, área que está a cielo abierto y en la cual permanecen hasta su entrega al cliente. Durante este período se encuentra sometido a las emisiones de SO2, CO2, CO y NOx provenientes de la Empresa Siderúrgica Antillana de Acero, además de la incidencia del O2 atmosférico y la humedad ambiental. El valor promedio anual de la temperatura es de 24 a 26 ˚C y la humedad relativa media anual de 78 %.

Resistencia a la niebla salina neutra en CNS

Se sometieron 24 probetas planas a un proceso acelerado de corrosión en CNS con solución de cloruro de sodio de 50 ± 5 g/L, pH entre 6,5 y 7,2 y temperatura en el interior de la cámara de 35 ± 2 ºC, según NC ISO 9 227: 2014. El estudio se llevó a cabo durante un tiempo de 96 h, con evaluaciones en los tiempos de 6, 24, 30, 48, 54, 72, 78 y 96 h, empleándose 3 réplicas de ensayos.

Diseño experimental

Se realizó un diseño experimental factorial 23 para un total de ocho experimentos, definiéndose la incidencia de las variables independientes tiempo de exposición (t) con niveles de trabajo de 1 y 3 h, la temperatura (T) con niveles de trabajo de 30 y 40 oC, y la humedad relativa (HR) con niveles de trabajo de 34 y 100 %; evaluadas en las variables rendimientos DP, DE y Ra. Los experimentos se llevaron a cabo en una cámara climática de humedad y temperatura con condensación en atmósfera constante, y en orden aleatorio realizándose 3 réplicas por cada corrida experimental, para un total de 24 probetas. Se empleó el programa STATGRAPHICS Plus v.5.1 para el tratamiento estadístico de los resultados. El procesamiento de los datos experimentales se llevó a cabo mediante un análisis de varianza (ANOVA).

Resultados y discusión

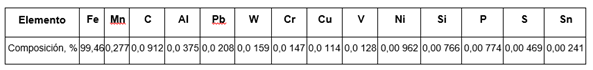

Según análisis de la composición química el material se clasifica como un acero de calidad no aleado según norma EN 10 020, el cual cumple con los requerimientos solicitados por del cliente, chapa de acero L/F y con los parámetros que establece la norma EN 10 130 para su composición. Los resultados de la composición química se reflejan en la tabla 2. La densidad másica del acero evaluado es de 7,86 x 10-3 kg/m3 y clasifica como un acero no aleado.

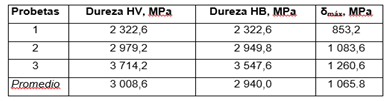

Se realizó el ensayo de HV y a partir de estos valores se determinó el valor de HB, obteniéndose la resistencia máxima teórica, todo lo cual se refleja en la tabla 3.

Los resultados de HV muestran que el acero de referencia no clasifica como acero de alta dureza, presentando una resistencia máxima aceptable que le permite ser utilizado para los procesos de embutición y conformación en frio.

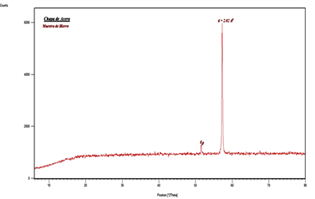

En el difractograma obtenido en el ensayo de difracción por rayos X mostrado en la figura 1, se observa que el elemento principal de la composición de fase del material evaluado es el hierro, y que los otros elementos minoritarios presentes en su estructura tienen muy bajos niveles de concentración por lo que por esta técnica no reporta ningún valor determinado de intensidad que permita detectar sus picos.

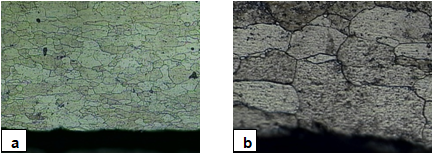

Se determinó la rugosidad superficial de la muestra obteniéndose un valor promedio de 1,532 µm. Se realizó el análisis metalográfico en una zona transversal de las probetas evaluadas s/a con aumento de 100x, y c/a utilizando Nital al 2 %, con aumentos de 100x y 500x, como se aprecia en la figura 2, evidenciándose una estructura ferrítica en forma de granos deformados en el sentido del laminado.

Resultados del ensayo de resistencia a la niebla salina neutra en CNS

El análisis por pérdida de masa brinda el comportamiento de la corrosión al aumentar el tiempo de exposición y el uso de la CNS permite conocer en un tiempo relativamente corto la afectación que sufre el material al encontrarse en un medio extremadamente agresivo. Las probetas fueron expuestas en CNS durante un tiempo de 96 h pudiéndose comprobar, mediante inspección visual, el nivel de afectación que sufren con el aumento del tiempo de exposición producto de la acción directa de los iones cloruros presentes en este ambiente extremadamente agresivo, y la consecuente capa de óxido depositada sobre la superficie metálica.

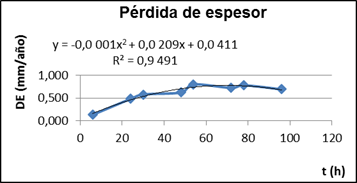

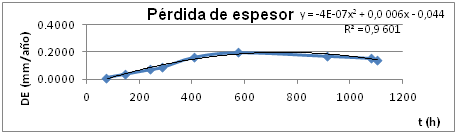

En la figura 3 se evidencia el comportamiento de la velocidad de corrosión en función de la pérdida de espesor (DE) en el metal. Desde el mismo inicio y hasta aproximadamente 54 h de exposición se observa que hay un incremento en la velocidad de corrosión, hasta que los productos de óxidos superficiales empiezan a atenuar la llegada de estos iones altamente corrosivos a la superficie metálica. Este comportamiento evidencia que al inicio el ataque superficial tiende a ser generalizado y con la aparición de celdas de concentración se presenta el ataque local dejando muy pocas zonas intactas del metal entre ellas. La disminución de la velocidad de corrosión con el tiempo de exposición está asociada con la formación de capas protectoras del propio óxido. Se puede estimar que la corrosión en las primeras 72 h ocurre fundamentalmente a lo largo de la superficie del material alcanzando su valor máximo. Se evidencia que el mejor ajuste del modelo matemático para este comportamiento es del tipo polinómico de segundo orden, lo que supone que la velocidad de corrosión tiene una aceleración negativa, disminuyendo con el cuadrado del tiempo.

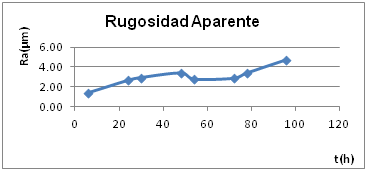

En la figura 4 se muestra el comportamiento de la rugosidad aparente (Ra) tras el efecto de la corrosión en la superficie del acero durante el período de exposición en CNS. A medida que aumenta el tiempo de exposición mayor es la tendencia al aumento de la rugosidad y por consiguiente la presencia de oquedades propias del fenómeno de la corrosión.

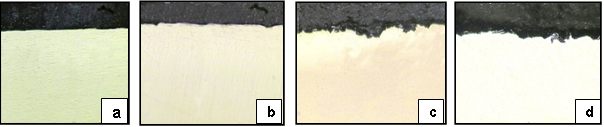

Se realizó un análisis microestructural en la cara más expuesta, como se aprecia en la figura 5, evidenciándose con el aumento del tiempo de exposición un incremento de las deformaciones en la superficie, reafirmándose los defectos superficiales por corrosión. La aparición de crestas y valles se hace evidente después de 72 h, siendo más pronunciada a las 96 h de exposición.

Resultados de la exposición al exterior en atmósferas urbano-industrial y marino industrial

Tras 384 h en atmósfera urbano-industrial (Cotorro), se aprecia que a medida que transcurre el tiempo de exposición a la intemperie la afectación sobre la superficie de las probetas aumenta de manera significativa. En análisis microestructural, según la figura 6, se evidencia que con el incremento del tiempo de exposición en ambiente urbano-industrial las deformaciones en los bordes de la superficie se hacen evidentes a las 72 h, notándose de manera significativa las crestas y valles en la superficie, provocados por la corrosión, siendo muy acentuadas a las 144 h de exposición en este ambiente.

Fig. 6 Micrografías de la exposición natural en ambiente urbano- industrial s/a a 100x: a) probeta de control, b) 72 h, c) 144 h y d) 384 h

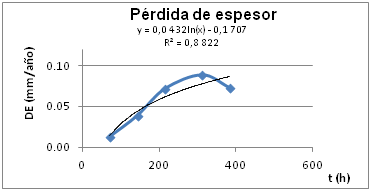

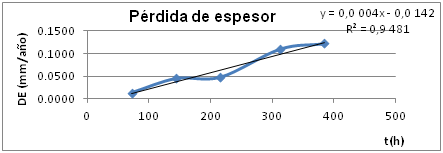

Similar comportamiento se manifiesta en el gráfico obtenido a partir de los resultados de DE según se aprecia en la figura 7, donde se evidencia con el incremento del tiempo de exposición un aumento de DE hasta aproximadamente 312 h de ensayo, tiempo a partir del cual comienza a descender. El mejor ajuste logrado es de tipo logarítmico, lo que supone que DE tienen una tendencia a atenuarse en el tiempo.

Se prolonga el tiempo en ambiente urbano industrial a 1 104 h (45 días), para acercarnos a las condiciones reales de almacenamiento. Del análisis de la línea de tendencia que se muestra en la figura 8, se evidencia el incremento de DE hasta 570 h, donde comienza a experimentarse su disminución, presumiblemente debido a que la capa de óxido debe estar completamente formada. Los resultados confirman que la corrosión en el material evaluado experimenta un comportamiento de tipo estable saliendo de los límites, según tabla 1, lo cual no garantiza la conservación de la calidad del producto en estas condiciones de atmósfera urbano-industrial.

En ambiente marino-industrial (Cojímar) encontramos además la presencia de los aerosoles marinos con su correspondiente carga en iones cloruros, los cuales tienden a afectar con muchísima agresividad la superficie del metal expuesto. Se obtiene el gráfico de DE, como se muestra en la figura 9 evidenciándose un incremento de la pérdida de espesor con el aumento del tiempo de exposición.

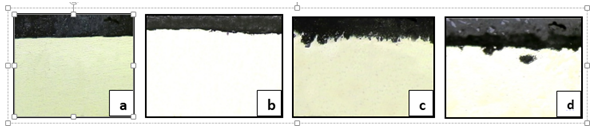

En análisis microestructural se muestra la afectación que sufre la chapa expuesta a la agresividad de este ambiente (figura 10). La afectación apreciada supera a la observada en ambiente urbano-industrial (figura 6), aunque en ambos las deformaciones en los bordes de la superficie son evidentes a las 72 h, y se acentúan

a 144 h de exposición.

Fig. 10 Micrografías de las probetas sometidas a EN en ambiente marino- industrial, s/a a 100x: a) probeta de control, b) 72 h, c) 144 h, d) 384 h

Con los resultados de Ra de exposiciones en ambientes marino-industrial y urbano-industrial, se logra graficar el comportamiento en ambos ambientes (figura 11) experimentándose con el incremento de tiempo en ambientes corrosivos con la presencia de elementos contaminantes, una creciente afectación de la calidad superficial del acero, evidenciándose que la afectación superficial experimentada en atmósfera marino-industrial es superior que en atmósfera urbano-industrial. En ambas se presenta un deterioro continuo de la calidad superficial del acero hasta aproximadamente 220 h, manifestándose una tendencia a la estabilización de Ra en los niveles de ensayos trabajados, y en ambiente marino industrial el deterioro de la misma continúa en ascenso, tendencia esperada por la composición conocida de ambas atmósferas, manifestándose un comportamiento similar al experimentado en el análisis de DE (figuras 8 y 9).

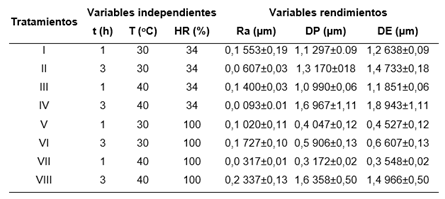

Resultados del diseño experimental factorial 23

Los niveles de trabajo utilizados para cada variable independiente y los valores promedios de los variables rendimientos evaluados a diferentes tratamientos, se reflejan en la tabla 5. Los experimentos se efectuaron en orden aleatorio con 3 réplicas por cada corrida experimental. Se empleó el STATGRAPHICS® Plus versión 5.1 para el tratamiento estadístico de los resultados y el procesamiento de los datos experimentales se llevó a cabo mediante un análisis de varianza (ANOVA).

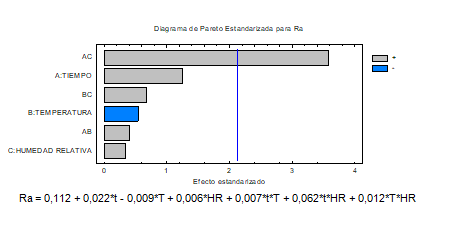

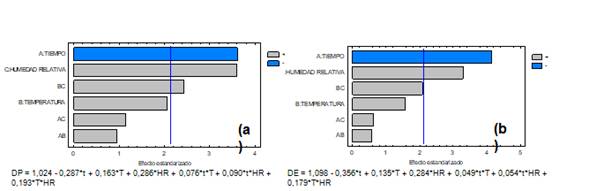

Los diagramas de Pareto (figuras 12 y 13) muestran los resultados del análisis de varianza y la ecuación de regresión que se obtiene para las variables rendimientos en los niveles de ensayos experimentados. Las variables independientes no tuvieron influencia estadísticamente significativa en Ra, ya que presentaron valores del estadígrafo p > 0.05 para un nivel de confianza de 95 % (figura 12); no obstante, la interacción entre t y HR influye significativamente y con un efecto positivo en la Ra.

En las figuras 13 (a) y (b) se aprecia que en DP y DE; respectivamente, la HR influye significativamente y de manera positiva, y t influye significativamente pero con un efecto negativo presentando un valor de p < 0,05 para un nivel de confianza de 95 %. Para DP se aprecia además una influencia estadísticamente significativa y con un efecto positivo de la interacción entre T y HR (figura 13 (a)).

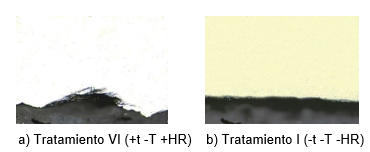

Este comportamiento se corrobora con las imágenes obtenidas en análisis microestructural, ya que en Ra que influye de manera significativa solamente la interacción t y HR y con efecto positivo, si se incrementa esta interacción (tratamiento VI) aumenta Ra (figura 14 a).

Fig. 14 Micrografías a 100x s/a de probetas sometidas a los tratamientos VI y I del diseño experimental

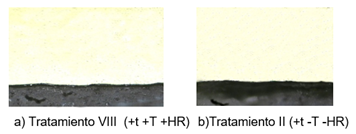

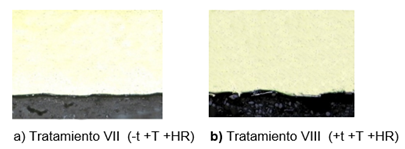

En las variables respuestas DP y DE influyen de manera significativa t con efecto negativo y HR con efecto positivo. Por tanto, a menor t manteniendo T y HR constantes (tratamiento VII) aumenta la velocidad de corrosión (figura 15 a)), la cual comparada con la figura 15 b), con mayor tiempo de exposición, presenta una superficie menos afectada por la corrosión.

Fig. 15 Micrografías a 100x s/a de probetas sometidas a los tratamientos VII (a) y VIII (b) del diseño experimental factorial

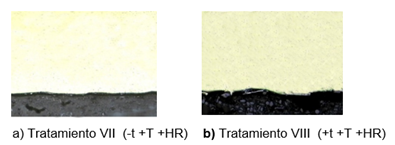

A mayor HR manteniendo t y T constantes (Tratamiento VIII) aumenta la velocidad de corrosión (figura 16 a), apreciándose mayor afectación por la corrosión.

Fig. 16 Micrografías a 100x s/a de las probetas sometidas a los tratamientos VIII (a) y IV (b) del diseño experimental factorial.

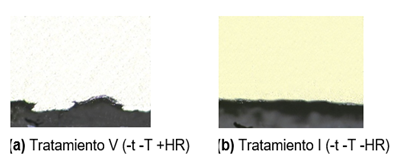

Resultado similar obtenemos de la comparación de los tratamientos V y I (figuras 17 a) y b)), correspondientes a mayor y menor HR, respectivamente, manteniendo constantes los valores T y t, en este caso en sus valores mínimos.

Fig. 17 Micrografías a 100x s/a de las probetas sometidas a los tratamientos V (a) y I (b) del diseño experimental factorial

En el análisis de la variable respuesta DP que influye de manera significativa y con un efecto positivo la interacción T y HR; si ésta se incrementa (Tratamiento VIII) aumenta la velocidad de corrosión, lo cual se puede apreciar en la figura 18 a) y si se disminuye esa interacción (Tratamiento I) manteniendo el tiempo de exposición constante, se debe obtener una menor velocidad de corrosión (figura 18 b), al observarse una superficie con una ligera menor afectación a la corrosión.

Agradecimientos

Se agradece de forma especial al Ing. Orelvis Candelario Luaces por su trabajo desarrollado como diplomante. Se agradece además, la colaboración prestada a los laboratorios del Centro de Investigaciones Metalúrgicas (CIME) y Centro de Investigación para la Industria Minero-Metalúrgica (CIPIMM) de La Habana, por su contribución en la aplicación de algunas técnicas de ensayos.